锂离子电池液态GaSn自修复负极材料的制备及其电化学性能

2021-06-30陈玉,夏鑫,3

陈 玉, 夏 鑫,3

(1. 新疆大学 纺织与服装学院, 新疆 乌鲁木齐 830046; 2. 新疆大学 化工学院, 新疆 乌鲁木齐 830046;3. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

室温液态金属是一种具有特殊金属形式的低熔点材料,结合了液体的柔软性和流动性,以及金属良好的电导率和导热性,在过去的几十年里受到了广泛的关注[1-3]。当前,自然界存在的室温液态金属主要有汞、铯、钫和镓,熔点分别是-38.87、28.65、27和 29.8 ℃。其中汞的挥发性强且毒性大,铯和钫属于性质活泼的碱金属,铯在空气中极易被氧化,和水发生剧烈反应,而钫是一种不稳定的放射性元素[4-6],因此,毒性较小的镓和镓基合金因其低熔点、高导电率、高表面张力以及可调熔融温度等优点而备受关注。

在锂离子电池领域,直接使用液态金属镓做负极存在一定的弊端。通过对金属镓纳米液滴在电化学充放电过程中的原位透射电子显微镜(TEM)研究发现,嵌锂过程中金属镓纳米液滴会经历液固相转变,脱锂时会出现纳米孔,到完全脱锂时纳米孔逐渐覆末,显示出金属镓在充放电循环过程中具有自愈合的能力,但在锂离子的往复脱嵌过程中会造成160%的体积变化[7]。单一使用镓薄膜作为锂离子电池负极,由于液体金属镓表面张力过大而导致部分金属镓球体位于极片表面,极片表面会产生一层电子绝缘离子导通的固体电解质(SEI)膜,这将使得金属镓球与集流体连接不良,直接导致极片容量衰减, 极化变大[8]。纯镓薄膜电极会在每个循环中不断形成新的SEI膜,并带来不可逆转的容量损失,最终导致循环过程中容量持续下降[9]。

液态镓基合金特别是镓锡(GaSn)合金所具备的特殊性能有望用于解决电极固有的体积膨胀以及枝晶生长的问题。室温下合金的液态形式以及高的表面张力,可有效缓解锂离子在循环过程中由于往复脱嵌而造成的电极结构坍塌。本文采用静电纺丝技术将制备的纳米纤维与液态合金进行结合,将液态合金固定在纳米纤维内部,并对其结构和性能进行分析,以期为后续自修复材料的研究提供指导。

1 实验部分

1.1 实验材料

金属镓(99.99%)、锡(≥99.5%)、四氢呋喃(THF,分析纯)、N,N-二甲基甲酰胺(DMF,分析纯)、丙酮(>99.5%)、醋酸纤维素(CA,乙酰基质量分数为39.8%,羟基质量分数为3.5%),阿拉丁生化科技有限公司;聚乙烯吡咯烷酮(PVP,相对分子质量为1 300 000),国药集团化学试剂有限公司; N-甲基吡咯烷酮(NMP),成都市科龙化工试剂厂;无水乙醇(AR),天津市北联精细化学品开发有限公司;3-巯基-N-壬基丙酰胺(C9-1AT),西格玛奥德里奇(上海)贸易有限公司。

1.2 电极材料的制备

1.2.1 液态 GaSn 合金微粒的制备

将Ga和Sn按质量比为88∶12在氮气气氛中,于 250 ℃下温和搅拌2 h至融化,冷却至室温获得液态 GaSn合金。然后将20 g液态GaSn合金滴加进含有112.5 mL乙醇和0.03 g表面活性剂3-巯基-N-壬基丙酰胺的烧杯中进行超声分散。超声处理每隔2 min,间歇5 min以避免水温过高。以上超声处理共进行15次,获得液态GaSn微粒分散液。

图1 液态GaSn微粒分散液制备过程Fig.1 Preparation process of GaSn liquid alloy particles

1.2.2 GaSn/C纳米纤维的制备

将醋酸纤维素(CA)、液态 GaSn 微粒分散液和聚乙烯吡咯烷酮(PVP)按质量比为14∶14∶5 添加到 N,N-二甲基甲酰胺(DMF)、N-甲基吡咯烷酮(NMP)、丙酮三元混合溶剂中(三者质量比为 1∶1∶4)搅拌24 h,完全溶解获得纺丝液。使用实验室自制静电纺丝机进行静电纺丝,纺丝过程中电压为 20 kV,收集距离为20 cm,纺丝推进速度为1 mL/h,利用滚筒接收得到GaSn/C纳米纤维前驱体膜。

将GaSn/C纳米纤维前驱体膜进行炭化处理,工艺条件为:首先在空气中进行预氧化,以2 ℃/min升温至280 ℃,保温7 h;然后在氮气保护下进行稳定化处理,以2 ℃/min升温到800 ℃,保温2 h;最后降至室温,得到GaSn/C纳米纤维膜。

1.3 性能测试与表征

1.3.1 表面形貌观察

采用CU-6型纤维细度仪显微镜(杭州物微仪器有限公司)对超声处理制备得到的液态GaSn微粒分散液进行观察。

采用VHX-950F型超景深三维显微系统(基恩士(中国)有限公司)观察静电纺丝制得的纳米纤维膜的纵向横截面形貌。

采用Hitachi H600型透射电子显微镜(TEM)和HitachiS4800型扫描电镜(SEM)对炭化后的GaSn/C纳米纤维进行形貌观察。

1.3.2 热稳定性测试

在空气氛围中利用 NETZSCH STA449 F3型热重分析仪(TG-DTA)测试GaSn/C纳米纤维的热稳定性,升温速率为10 ℃/min。

1.3.3 电化学性能测试

以GaSn/C纳米纤维膜为活性材料,将质量比为80∶10∶10 的活性材料、乙炔黑和聚偏二氟乙烯(PVDF)在 N-甲基 1-2-吡咯烷酮(NMP)中混合形成均匀的浆料,然后将其涂覆到铜箔基材上,在 90 ℃的真空烘箱中干燥12 h,制得锂离子电池的工作电极。采用 CR2032 型纽扣电池,以锂片为对电极,在充满氩气的手套箱中装配成电池,隔膜为渗透性聚丙烯膜(Celgard 2400),1 mol/L六氟磷酸锂/碳酸乙烯酯 + 碳酸二甲酯(LiPF6/EC和DMC二者质量比为 1∶1) 为电解液。采用T2 001 A型蓝电电池测试系统(武汉市蓝电电子股份有限公司)测试电池的恒电流充放电性能。测试电压范围为 0. 01~3 V,充放电测试电流密度为50 mA/g。

2 实验结果与讨论

2.1 液态GaSn合金的形貌分析

图2示出超声处理前后液态GaSn合金的实物图。由图2(a)可看出,液态GaSn合金在常温下为液态且呈现银白色的金属光泽。经无水乙醇超声处理后,液态GaSn合金形成了灰黑色的液态GaSn微粒分散液(见图2(b))。

图2 超声处理前后液态GaSn合金外观变化的实物图Fig.2 Physical figures of GaSn liquid alloy appearance changes before(a)and after(b)ultrasonic treatment

图3示出液态GaSn微粒分散液的显微镜照片。由图3(a)可看出,液态 GaSn合金超声处理后由液体状态转变为分散的小液滴,说明超声处理对液态合金具有碎化作用。由图3(b)可看出,超声处理后的液态合金变成了尺寸分布比较均匀的金属微球。这可能是因为表面活性剂中巯基与液态GaSn合金之间的相互作用,有助于防止液态GaSn合金小颗粒重新组装成大颗粒[10]。同时超声处理过程中,超声波在液体中传播,液体分子中的微小气泡核在超声波作用下产生振动进而造成空化效应。超声空化能够把声场能量高度集中在极小的空化泡内,并在快速闭合瞬间将能量作用在液态金属表面,制备出金属微球[11]。增加超声时间会产生更多有强大冲击力的微射流,在金属微球表面产生的能量更多,使比较大的微球变得更小,随着超声时间的延长,较大尺寸的微球逐渐减少直至消失[12]。然而静置一定时间后,分散液部分出现团聚的现象,这可能是由于液体固有的高表面张力和粘结力引起的。

图3 液态GaSn微粒分散液的显微镜照片Fig.3 Optical microscope figure of liquid GaSn particle dispersion. (a)Overall picture;(b)Enlarged picture

2.2 GaSn/C纳米纤维的形貌分析

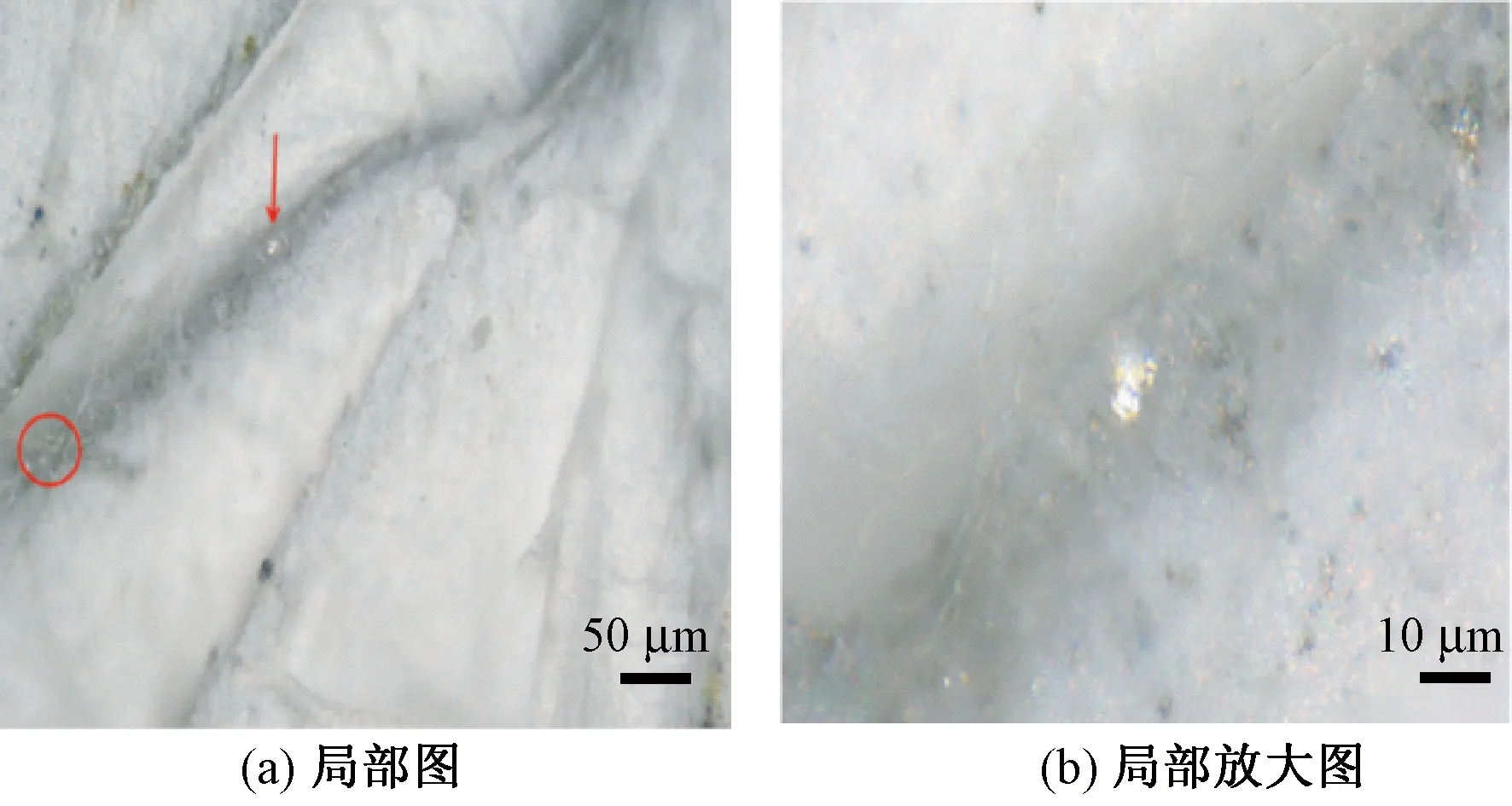

静电纺GaSn/C纳米纤维前驱体膜的超景深三维系统图像如图 4所示。

图4 GaSn/C纳米纤维前驱体膜的超景深三维系统照片Fig.4 Ultra depth of field 3-D system image of GaSn/C nanofiber precursor film. (a) Partial figure; (b) Partial detail figure

图4(a)为 GaSn/C 纳米纤维前驱体膜横截面的三维系统照片,图4(b)为图4(a)中箭头所指部分的局部放大照片。由图4(a)可看出,在GaSn/C纳米纤维前驱体膜中存在许多液态合金微粒(见图中圈出部分)。由4(b)可看出,部分液态合金微粒被固定在纳米纤维的网状结构中,这可能是由于部分粒径较大的液态合金微粒具有较大的表面张力,易造成在静电纺丝过程中出现射流不稳定和静电喷雾现象[13]。这种网状结构的约束作用有效地防止了大颗粒的液态合金微粒由于流动性和高的表面张力而聚集,并使纳米粒子能够固定在纳米纤维中,这种对液态合金的保护可以提高电池的循环寿命。

为进一步验证液态合金微粒在GaSn/C纳米纤维中的存在状态,对GaSn/C纳米纤维进行了透射电镜以及Ga、Sn的元素分布测试,结果如图5所示。

图5 GaSn/C纳米纤维膜的透射电镜及扫描电镜照片Fig.5 TEM and SEM images of GaSn/C nanofiber films. (a) TEM image; (b) SEM image; (c) Ga distribution;(d)Sn distribution

由图5(a)可发现,在GaSn/C纳米纤维中分布较多黑色颗粒,根据TEM成像原理可知,纳米纤维中的黑色颗粒为合金。在图5(a)中圈出部分可看出有小孔状结构出现,主要是因为在炭化过程中有气体逸出,且纳米纤维中的小液滴与附近液滴相结合在空间上形成微孔。由图5(b)~(d)可得出,GaSn/C纳米纤维中分散的金属微粒为Ga和Sn。得益于Ga的高润湿性,经超声分散后产生粒径小且均匀的液态合金微粒(见图3);而且由于PVP分子结构中N和O原子均有未成键的孤对电子, 很容易与金属粒子形成配位键,起到表面活性剂的作用,能够有效控制液态合金微粒的大小;同时由于存在空间位阻效应和静电效应可提高纳米颗粒的稳定性, 防止团聚的发生[14]。液态GaSn合金微粒均匀分散在整个纳米纤维中有利于电池的循环性能。

2.3 GaSn/C纳米纤维的碳含量分析

图6示出GaSn/C纳米纤维的热重分析图。可看出,纳米纤维在630 ℃左右降解完全,整个过程主要在500~600 ℃有1个质量损失阶段,对应于DTA曲线上600 ℃的放热峰,这是由于碳完全分解引起的。500 ℃之前的轻微质量损失是由于水分蒸发,以及一些杂质的挥发或分解所致。根据热重曲线估算出样品中碳含量为90%,说明GaSn/C纳米纤维中碳纳米纤维占据主要成分,丰富的纳米纤维网络结构能够将液态GaSn合金有效地束缚在纳米纤维之间。

图6 GaSn/C纳米纤维膜TG-DTA分析图Fig.6 TG-DTA figure of GaSn/C nanofiber films

2.4 GaSn/C纳米纤维膜电化学性能分析

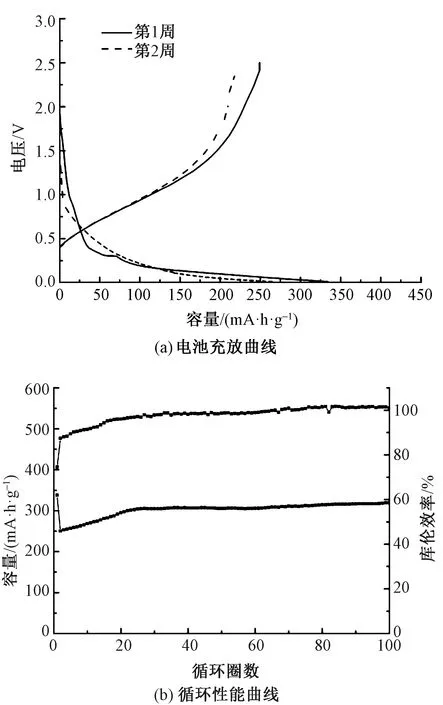

图7示出GaSn/C纳米纤维膜负极材料在50 mA/g电流密度条件下的充放电曲线和循环性能。

图7 GaSn/C电池的电化学性能曲线Fig.7 Electrochemical performance curve of GaSn/C battery.(a) Charge and discharge curve; (b) Cycle performance

图7(a)示出GaSn/C纳米纤维负极材料在第1圈和第2圈的充放电曲线。可以看出,GaSn/C电池的首次放电容量达到335.2 mA·h/g,充电容量为250.23 mA·h/g,库伦效率为74.6%。第2圈放电容量为258.5 mA·h/g,充电容量为225.8 mA·h/g,库伦效率为87.4%。电极材料从最开始的2.0 V出现1个陡坡,这一过程对应于SEI膜的形成和首圈活化过程中的其他副反应产生[15],造成第2圈容量的显著下降。后一阶段的斜坡对应于液态合金微粒中 GaSn 合金的相转变反应。

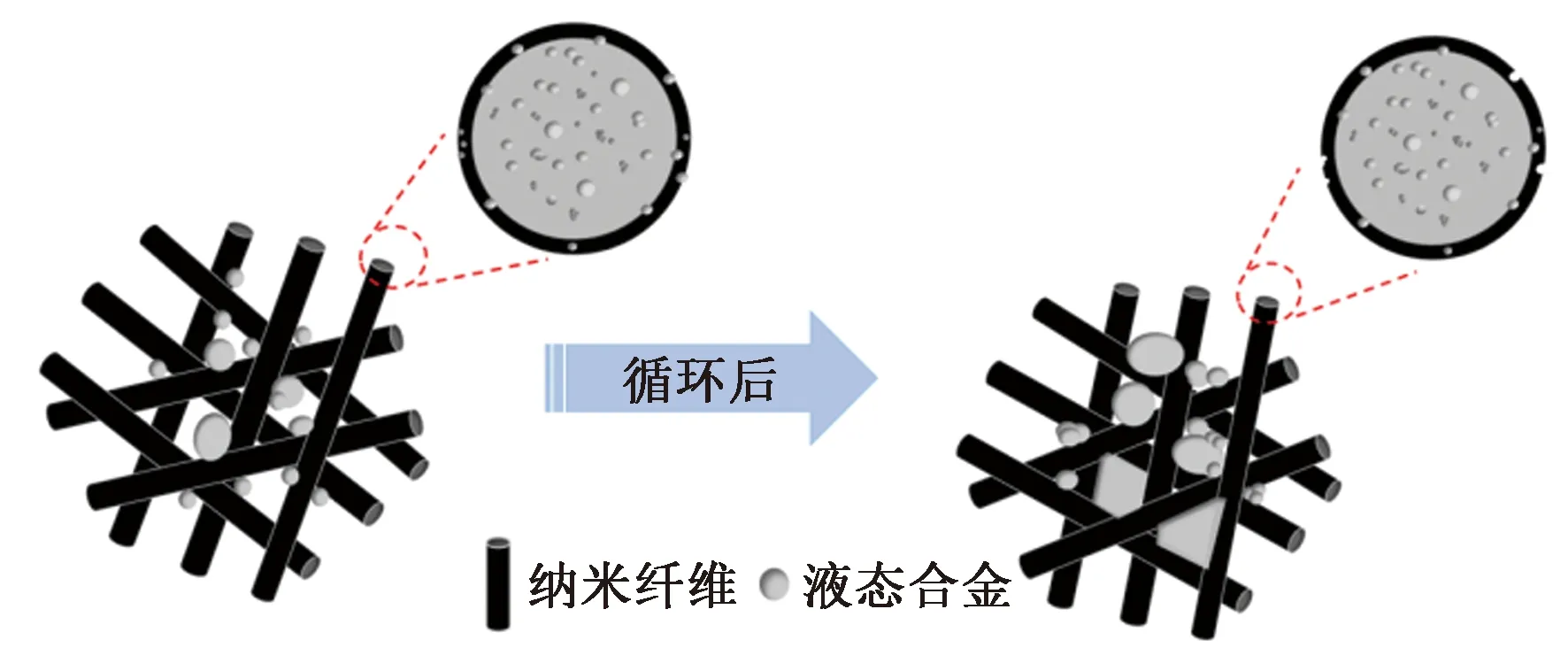

图7(b)示出GaSn/C电池在50 mA/g电流密度下的循环性能和库伦效率。可知,GaSn/C 电池容量在循环过中呈上升趋势,100 圈循环之后,电池的容量增加到 317.6 mA·h/g,容量保持率达到94.8%。猜测产生这种现象的原因主要有以下3个方面。一是由于纳米纤维所提供的碳基体(见图5)的挤压作用,可减小因液态合金微粒在锂化过程中产生的体积膨胀而导致的裂纹或其他问题,当嵌入的液态合金微粒膨胀时,碳基体会对其施加压力限制过度膨胀,且纳米纤维中存在的孔洞对液态合金粒子的膨胀起到了缓冲作用;同时,由于液态合金微粒被限制在碳基体内,可大大减少液态合金粒子与集流体的分离,这些有利的作用会使得孤立的LixGa 粒子可能会被极大地还原,使液态合金粒子几乎完全恢复[16]。二是由于在纳米纤维网络间的体积相对较小的镓液滴(见图4),在充放电反应过程中由于液态金属的流动性和高表面张力而使得液态金属液滴发生部分团聚,液滴变大后被约束在纳米纤维的网格之中,有利于由于锂离子的嵌入而在液态合金中产生的裂纹在脱锂过程中得到恢复(见图8)。三是由于负极材料的逐渐活化过程,锂离子在循环过程中最先与纳米纤维表面的合金发生脱嵌反应,后逐渐扩散到纤维内部,与纤维内部合金进行反应,造成存储活性位点逐渐增加[17]。综合以上分析,电极的导电性以及自修复性能变好,所以出现电极容量升髙的趋势。

图8 液态合金在循环过程中状态变化示意图Fig.8 Schematic diagram of state change of liquid alloy during cycling

3 结 论

本文介绍了利用液态金属作为锂离子电池负极材料,将静电纺丝膜的网络结构特点与液态合金固有的流动性以及高表面张力相结合,使超声处理后的液态GaSn金属微粒约束在纳米纤维内部及网络结构中,减少了合金与集流体的分离且限制金属微粒的大面积团聚及体积膨胀,极大地恢复了锂离子脱嵌过程出现在液态合金表面的裂纹,使液态合金的自修复性能得到充分利用。借助纳米纤维网络结构的固定、约束作用,锂离子电池在100圈循环之后,容量保持率高达94.8%。本研究为合金材料的体积变化问题提供了解决方案,为后续自修复材料的应用研究起到了一定指引作用。