蓝莓微波真空干燥特性及工艺研究

2021-06-30霍瑞文李莹莹董世荣

孙 宇,霍瑞文,李莹莹,董世荣,徐 微

(哈尔滨学院食品工程学院,黑龙江 哈尔滨 150086)

蓝莓为杜鹃花科(Ericaceae)越桔属(Vacciniumspp.),原产于北美、苏格兰和俄罗斯,现在北美、欧州、中国东北部等地区均有种植,是一种具有较高经济价值的小浆果[1]。蓝莓具有较高的食用、保健和医疗价值,是“第三代水果”之一,联合国粮食及农业组织将其定位为保健型水果[2]。蓝莓营养丰富,含有多种维生素、矿物质、有机酸及其他功能性成分,尤其是其富含的多酚、黄酮及花色苷类物质,具有较强的清除自由基能力,是天然抗氧化剂的优质来源,能够降低血液中胆固醇、减少心脏病和其他慢性病发生率[3-4]。受采摘期短、表皮薄、鲜果含水率高等条件的限制,蓝莓鲜果在室温条件下货架期不足3 d[5]。蓝莓在收获后,除必要的冷冻、冷藏处理外,干燥保藏是延长蓝莓储藏期、提高利用率的有效途径。

干燥方式是影响蓝莓干制品的重要因素。由于蓝莓中富含的花色苷、维生素、超氧化物歧化酶(SOD)等活性成分属热敏性物质,因此蓝莓要在相对较低的温度下快速干燥,才能减少活性成分损失,得到营养价值较高的蓝莓干制品。常规晾晒或热风干燥不适合蓝莓干燥,因为长时间处于高温富氧环境会增加蓝莓中热敏性成分的损失[6]。冷冻干燥所得蓝莓干制品品质好,但耗时长、产量低、生产成本过高[7]。喷雾干燥是生产粉剂干制品的主要方法,但由于蓝莓果胶含量高、黏度大,容易堵塞喷头,会出现脱水困难的现象[8]。因此,有必要寻求一种适合蓝莓这类小浆果的干燥方法,即能够在相对较低的温度下快速去除水分的加工方式。

降低真空压强能够使物料中的水分在低温条件下大量蒸发,减少物料中热敏性成分的损失,微波加热属于体加热方式,具有加热速度快、能量利用率高等特点,微波真空干燥法综合了微波干燥和真空干燥的优势,具有快速、低温、高效等特点,能够较好地保留物料原有的色、香、味,减少活性成分降解量[9]。近年来,微波真空干燥法已应用在苹果[10]、蘑菇[11]、银耳[12]、枸杞[13]等多种食品原料的脱水干制中。张孙现等[14]采用微波真空法干燥鲍鱼,获得的鲍鱼干品在外观形态、营养成分含量等各方面品质均明显优于其他方法;孙丽娟等[15]采用微波真空干燥法生产固体蜂蜜,该方法较好地保留了蜂蜜原有的营养成分,在干燥过程中减少了美拉德反应的发生,显著提高了产品品质。然而将微波真空干燥法应用在浆果类食品原料干燥的研究较少,因此有必要研究浆果类食品加工新技术,拓宽浆果产品的应用范围。本试验以蓝莓鲜果为原料,通过调节不同的微波功率、真空压强和麦芽糊精添加量,考察蓝莓干燥特性及产品品质变化,在单因素试验的基础上,通过响应面组合试验获得生产蓝莓粉的最佳工艺条件,研究结果可为其他浆果食品加工提供参考。

1 材料与方法

1.1 材料与设备

1.1.1 材料与试剂

新鲜蓝莓,东北农业大学园艺站提供,品种为“都克”,达到生理成熟度;麦芽糊精,河南万邦实业有限公司。

浓盐酸,天津市科密欧化学试剂有限公司;香草醛、偏磷酸,天津市光复精细化工研究所;甲醇,天津市天力化学试剂有限公司;原花青素标准品(紫外条件测定条件纯度≥95%),上海源叶生物科技有限公司。

1.1.2 仪器与设备

FA224电子天平,上海舜宇恒平科学仪器有限公司;MJ-BL25B2搅拌机,广东美的生活电器制造有限公司;WZD1S微波真空干燥设备,南京三乐微波技术发展有限公司;MJ-BL25B2高速多功能粉碎机,上海梦祥电器有限公司;WSC-S全自动测色色差计,上海仪电科学仪器股份有限公司;DK-98型数显恒温水浴锅,天津泰斯特仪器有限公司。

1.2 方法

1.2.1 蓝莓粉生产工艺

1.2.1.1 蓝莓果浆的制备

选择颜色和成熟度一致的蓝莓鲜果,去除表面残叶和果梗,清洗干净后沥干水分,置于(4±0.5)℃的冰箱内保存24 h,保证蓝莓表面水分均匀。取出一定量蓝莓,倒入高速搅拌机中,粉碎处理6 min,直至所得蓝莓果浆细腻、均匀。

1.2.1.2 蓝莓粉制作工艺流程

蓝莓果浆+麦芽糊精→微波真空干燥→蓝莓干制品→粉碎→蓝莓粉

1.2.2 蓝莓微波真空干燥单因素试验设计

取200 g混合后的蓝莓果浆,平铺于直径16 cm的微波用玻璃盘中,调节微波真空干燥机操作面板,设定微波功率和真空压强,以达到所需干燥条件。

(1)设定真空压强为80 kPa,蓝莓果浆中麦芽糊精添加量为5%,分别在微波功率为100、200、400、600、800、1 000 W条件下实施干燥。

(2)设定微波功率为600 W,蓝莓果浆中麦芽糊精添加量为5%,分别在真空压强为50、60、70、80、90、101 kPa条件下实施干燥。

(3)设定微波功率为600 W,真空压强为80 kPa,麦芽糊精的添加量分别为5%、10%、15%、20%、25%,制备混合蓝莓果浆,将不添加麦芽糊精的果浆作为对照组(CK)。

以上干燥过程中每隔1 min测定蓝莓果浆和玻璃盘总质量,依此计算果浆含水率的变化,当含水率低于13%时停止实施干燥。干燥结束后测定不同干燥条件下所得蓝莓粉的花青素含量,并进行感官评价。为减小操作误差,所得数据均为3次测定的平均值。

1.2.3 蓝莓微波真空干燥响应面优化试验设计

微波功率、真空压强和麦芽糊精添加量是影响蓝莓粉干燥特性和产品品质的重要因素。设计三因素五水平组合试验,选择蓝莓粉花青素含量和色差值作为评价指标,研究微波功率、真空压强和麦芽糊精添加量对蓝莓粉品质的影响规律,获得最优工艺条件。试验因素水平编码如表1所示。

表1 响应面试验因素水平编码表Table 1 Factors and levels for responsesurface experiment

1.2.4 测定项目与方法

1.2.4.1 含水率

采用直接干燥法测定[16]。称取2.000 0~5.000 0 g(精确至0.000 1 g)待测样品,放入铝盒中,尽量使样品均匀平铺,厚度小于5 mm,加盖称量后,置于干燥箱中,将盒盖取下置于盒边,干燥2~4 h后,盖好盖子取出,干燥器冷却30 min后称重。重复以上操作,直至前后两次质量差小于2 mg,记录此时铝盒质量。样品的湿基含水率按下式计算:

式中:X为样品含水率(%);m1为干燥前样品及铝盒总质量(g);m2为恒重时样品及铝盒总质量(g);m0为铝盒质量(g)。

式中:Xg为样品干基含水率(g/g);Gw为干燥过程称得的湿料质量(g);Gg为干物质质量(g)。

式中:u为干燥速率(g/(g·min));Xg1为t时刻样品干基含水率(g/g);Xg2为t+Δt时刻样品干基含水率(g/g);Δt为干燥时间间隔(min)。

1.2.4.2 果粉色度

使用色差计测定,通过CIELAB表色系统测定蓝莓粉颜色[17]。以冷冻干燥所得纯蓝莓粉作为对照。色差值ΔE计算公式为:

式中:L、a、b分别为微波真空干燥蓝莓粉的明度值、红度值和黄度值;L0、a0、b0分别为冷冻干燥纯蓝莓粉的明度值、红度值和黄度值。

1.2.4.3 花青素含量

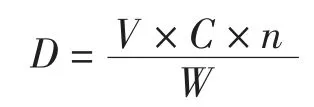

采用低浓度香草醛-盐酸法测定蓝莓中花青素的含量[18]。标准曲线的绘制:分别取1、2、3、4、5、6 mL浓度为1.2 mg/mL的原花青素标准溶液,用甲醇定容至10 mL。取1 mL定容后的原花青素标准溶液,各加入5 mL显色剂,摇匀后置于避光处,同时取1 mL甲醇溶液为对照组。将试剂置于30℃恒温水浴锅中水浴30 min,在520 nm处测量样品吸光度,绘制原花青素浓度标准曲线如图1所示。

图1 盐酸-香草醛法测定花青素标准曲线Fig.1 Standard curve of anthocyanidin determination by hydrochloric acid-vanillin

显色剂的制备:以甲醇为溶剂,配制浓度为1%的香草醛溶液与浓度为8%的盐酸溶液,二者以体积比1∶1混合均匀,显色剂现用现配,室温、避光条件下存放。

样品中花青素含量的测定:称取1~2 g蓝莓粉,加入30 mL甲醇,充分搅拌,4 000 r/min离心15 min,取1 mL上清液,加入5 mL显色剂,30℃恒温水浴锅水浴30 min,测量在520 nm处测量的吸光值。按下式计算样品中花青素的含量:

式中:D为花青素含量(mg/g);V为定容体积(mL);C为花青素浓度(mg/mL);n为稀释倍数;W为样品质量(g)。

1.2.4.4 感官评价

依据NY/T 1884—2010[19]对果蔬粉的特性要求,参考其他工艺制得蓝莓粉的评价指标[20]。分别从蓝莓粉的外观品质、口感、冲调性、组织状态4方面综合考虑制定感官评价标准。感官评定小组由10位受过专业培训的评定员组成。取不同条件下制得的蓝莓粉,按表2进行感官评价。

表2 蓝莓果粉感官评价标准Table 2 Sensory evaluation criteriaof blueberry powder

1.2.5 数据处理

采用SigmaPlot 12.5软件绘图并对试验结果进行拟合;采用Design Expert 8.0.6软件进行试验设计,并对试验结果进行优化分析。

2 结果与分析

2.1 微波功率对蓝莓干燥特性的影响

不同微波功率条件下蓝莓果浆含水率和干燥速率的变化曲线如图2所示。经测定蓝莓果浆初始含水率为90.76%。由图2a可知,微波功率由100 W升至1 000 W时,果浆干燥时间由20 min降至9 min,提高微波功率有利于缩短干燥时间,提高干燥效率,这与宋月[21]的研究结论一致。由图2b可知,不同微波功率条件下蓝莓果浆的微波真空干燥过程均存在初始升速阶段、恒速干燥阶段和降速干燥阶段,且随着微波功率的增加,蓝莓果浆的初始升速阶段和恒速阶段干燥速率显著增加,这是由于微波干燥的体加热方式通过高频电磁波激发物料中极性水分子的剧烈运动,能够实现对物料的整体加热,此时物料中水分的转移方向与热量的传递方向一致,可以实现快速、整体加热,干燥速率与物料吸收微波能成正比,因此当果浆处于内部含水率较高的初始升速阶段和恒速干燥阶段时,干燥速率与微波功率呈正相关关系[22]。降速干燥阶段蓝莓果浆的干燥速率主要受内部传质阻力控制,因此表现为不同微波功率下降速干燥阶段干燥速率和持续时间存在差异。微波功率600 W时干制品无焦糊、未干等现象,产品状态最佳,选择微波功率600 W为中间水平进行响应面试验。

图2 不同微波功率条件下蓝莓干燥特性曲线Fig.2 Thedryingcharacteristic curves of blueberry at different microwave power

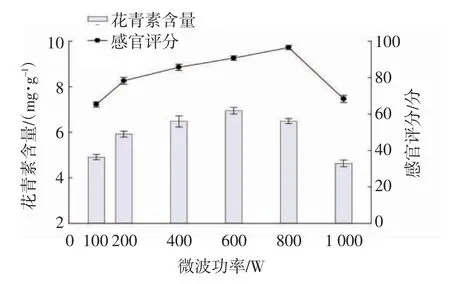

经测定冻干纯蓝莓粉的花青素含量为9.261 mg/g,视为蓝莓粉的初始花青素含量。由图3可知,微波功为600 W时制得的蓝莓粉花青素含量最高,微波功率为1 000 W时蓝莓粉花青素含量最低,微波功率为100 W次之。微波功率的增加能够显著提高干燥速率,但是微波功率过高时常导致物料温度的急剧升高,尤其是干燥后期物料温度会出现100℃以上的现象,这会导致蓝莓中花青素的大量降解[23];当微波功率为100 W时,蓝莓果粉的花青素含量也较低,这与微波功率低干燥时间长、且处于温度较高的环境有关,因此含热敏性活性成分的物料应该在相对低温的条件下快速脱水,才能保护好其中的活性成分[24]。随着微波功率的增加,蓝莓粉感官评分先升高后降低,800 W条件下制得的蓝莓果粉感官品质最佳,这是因为在低微波功率时长时间的干燥会导致蓝莓香气散失严重,高微波功率时出现的焦糊现象会严重影响蓝莓果粉的颜色和口感。

图3 不同微波功率下蓝莓粉中花青素含量和感官评分Fig.3 Anthocyanin contents and sensory score of blueberry powder at different microwave powers

2.2 真空压强对蓝莓干燥特性的影响

由图4a可知,降低真空压强有利于加速蓝莓果浆中水分的去除,同一干燥时刻蓝莓果浆含水率随干燥环境真空压强的降低而降低。由图4b可知,当真空压强为60 kPa时,其最大干燥速率是常压条件最大干燥速率的2.36倍,这是由于低真空压强可以使水分在较低温度下大量蒸发,查饱和蒸汽压力温度表可知,当真空压强降至0.02 MPa时,水在60.06℃即可沸腾,因此通过降低真空压强可以在低温下快速去除物料中的水分,实现对蓝莓中花青素的保护[25]。但当真空压强降至50 kPa时,干燥4 min时果浆出现大量起泡、甚至迸溅的现象,使得干燥难以继续进行,这是因为此时果浆含水率降至70.34%,其相对黏度增加,加之低真空压强的共同作用,造成果浆处于类似沸腾的状态导致迸溅。真空压强过低对设备密封性、安全性等要求也更高,因此在满足产品品质的前提下,真空压强不宜调制过低。由于真空压强降至50 kPa时果浆水分蒸发过于剧烈,会出现大量迸溅的现象导致试验无法进行,为使三因素五水平组合试验各因素水平都能顺利进行,因此选择80 kPa为中间水平进行响应面试验。

图4 不同真空压强条件下蓝莓干燥特性曲线Fig.4 The drying characteristic curves of blueberry at different vacuumpressures

由图5可知,除真空压强50 kPa外,制得的蓝莓粉中花青素含量随真空压强的降低而升高,说明低真空压强环境能够使物料在低温下完成水分的去除,有效保护物料中的热敏性营养成分。由于真空压强50 kPa时未能完成干燥获得蓝莓粉,因此未进行感官评价。由图5可知,蓝莓粉的感官评分与真空压强呈负相关关系,是由于真空条件下物料中水分快速蒸发能够形成细密均匀的孔隙结构,有助于提高所得干制品的分散性,因此真空条件下制得的蓝莓粉颜色、冲调性和组织状态均好于常压条件下[26]。降低真空压强有助于物料干燥和活性成分的保护,但是过低的真空压强不适于高黏度物料的干燥。

图5 不同真空压强下蓝莓粉中花青素含量和感官评分Fig.5 Anthocyanin contentsand sensory scoreof blueberry powder at different vacuumpressures

2.3 助干剂添加量对蓝莓干燥特性的影响

对于含糖或有机酸丰富的果浆或果汁类物料,在干燥过程中常出现黏壁、聚集、易结块等现象[27]。目前,常添加高分子质量的干燥助剂如麦芽糊精、淀粉、阿拉伯胶来解决,是因为这些干燥助剂具有较高的玻璃化转变温度(T )g,进而能够提高混合体系的Tg,有效避免上述现象发生[28]。本研究采用麦芽糊精作为蓝莓微波真空干燥的助干剂,麦芽糊精是淀粉的水解产物,能够中和蓝莓的酸味,增强口感和风味,提高溶解性能。

由图6可知,在初始干燥阶段蓝莓果浆干燥速率随麦芽糊精添加量的增加而升高,助干效果明显,是因为麦芽糊精与果浆充分混合后,麦芽糊精能够均匀地分布于果浆内部,使果浆内外受热均匀,有利于内部水分蒸发,减小粘连;在恒速干燥阶段,随着麦芽糊精添加量的增加,蓝莓果浆干燥速率先升高后降低,是因为麦芽糊精添加量超过20%时,果浆黏度增加引起的干滞阻力超过了其本身的助干效果,导致干燥速率反而降低;在降速干燥阶段,麦芽糊精含量增加造成的因黏度增加而出现的阻碍干燥现象更加明显,干燥后期内部传质阻力或为干燥的主要阻力,使得物料内部水分蒸发无法继续进行。添加麦芽糊精在起到助干剂的同时,也要考虑对产品含糖量的影响,综合考虑干燥效果及产品品质,选择助干剂添加量为10%作为响应面中心组合试验的中间水平。

图6 不同麦芽糊精添加量条件下蓝莓干燥特性曲线Fig.6 The drying characteristic curves of blueberry at different maltodextrin addition level

由图7可知,随着麦芽糊精添加量的增加,蓝莓粉中花青素含量和感官评分均呈现先升高后降低的现象,麦芽糊精添加量为15%时,蓝莓粉中花青素含量和感官评分最高,说明该添加量既能有效提高干燥效率,保证蓝莓果浆快速完成脱水,又能改善蓝莓粉口感、提高流动性、降低结块现象。

图7 不同麦芽糊精添加量条件下蓝莓粉中花青素含量和感官评分Fig.7 Anthocyanin contentsand sensory score of blueberry powder at different maltodextrin addition levels

2.4 响应面优化试验设计及结果

根据单因素试验结果,以微波功率、真空强度和麦芽糊精添加量为自变量,以不同条件下制得蓝莓粉中花青素含量和色差值为响应指标,采用Design Expert 8.0.6软件进行三因素五水平中心组合试验,具体试验设计及结果如表3所示。为便于操作,将微波功率和真空压强的正负1.682水平设定为四舍五入后的值。

表3 Box Behnken试验设计与结果Table3 Box Behnken experimental design and results

2.4.1 微波真空干燥条件对蓝莓粉中花青素含量的影响

采用Design Expert软件对所得数据进行回归方程拟合及方差分析,剔除不显著项,得到蓝莓粉中花青素含量的回归方程为:Y1=6.95+0.59A-0.85B+0.27C-0.57AB+1.34AC-0.45A2-0.42B2-0.44C2。

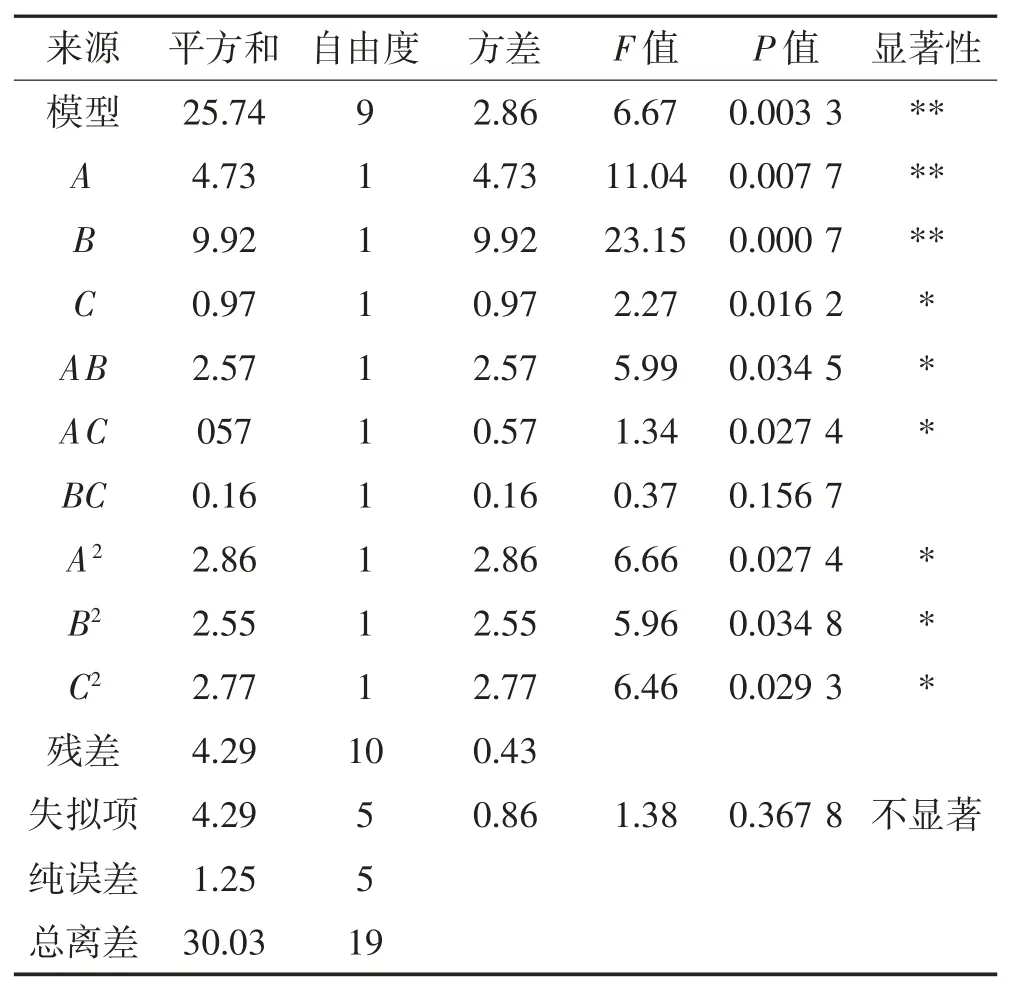

所得回归模型的R2=0.957 3,说明该模型拟合情况较好;该模型的方差分析显著性检验P<0.01,说明模拟达到极显著水平;失拟项P=0.367 8>0.05,失拟项不显著,说明所得方程与实际值拟合时非正常误差所占比例小,采用该回归方程能够真实地模拟不同干燥条件下所得蓝莓粉中花青素的含量。

由表4可知,影响蓝莓粉中花青素含量各因素按主次顺序依次为:B真空压强>A微波功率>C麦芽糊精添加量。同时可知,AB、AC、A2、B2、C2的P值均小于0.05,说明微波功率和真空压强、微波功率和麦芽糊精添加量的交互作用对蓝莓粉中花青素含量的影响显著。通过分析响应面图可以明确多个自变量对响应指标的交互作用以及响应指标对不同自变量变化的敏感程度。

表4 蓝莓粉中花青素含量回归模型的方差分析Table 4 Analysis of variancein regression model of anthocyanin content in blueberry powder

微波功率、真空压强和麦芽糊精添加量对蓝莓粉中花青素含量的交互作用如图8所示,图中各因素水平实际值参见表2。由图8a可知,微波功率和真空压强对花青素含量的影响均较大,在真空压强由常压条件降至70 kPa过程中,花青素含量随微波功率的增加呈现先升高后降低的趋势,这是因为微波功率增加带来的高温环境会导致蓝莓中热敏性的花青素降解,但微波功率过低导致干燥时间延长,也不利于花青素的稳定;降低真空压强能够有效减少蓝莓果浆中花青素的损失,这种保护作用在高微波功率条件下更为显著。由图8b可知,微波功率和麦芽糊精添加量对花青素含量的影响一致,均呈先增后降趋势,说明应选择合适的微波功率和麦芽糊精添加量范围才能够减少蓝莓中原有花青素的降解。由图8c可知,真空压强和麦芽糊精添加量的交互作用对花青素含量影响不显著。

图8 不同干燥条件的交互作用对蓝莓粉中花青素含量影响的响应面图Fig.8 The effectsof interaction between different drying conditionson theanthocyanin content of blueberry powder

2.4.2 微波真空干燥条件对蓝莓粉色差值的影响

采用Design Expert软件对所得数据进行回归方程拟合及方差分析,剔除掉不显著项,得到蓝莓粉色差值的回归方程为:Y2=11.43-2.06A+4.32B+0.96C+0.035AB+3.85A2+2.11B2+0.1C2。

所得回归模型的R2=0.942 6,说明该模型拟合情况较好;模型方差分析显著性检验P<0.01,模拟达到极显著水平;失拟项P=0.908 3>0.05,失拟项不显著,代表所得方程与试验值拟合时非正常误差所占比例较小,采用该方程能够真实地模拟不同干燥条件下代表蓝莓粉颜色变化的色差值。

由表5可知,影响蓝莓粉色差值各因素按主次顺序依次为:B真空压强>A微波功率>C麦芽糊精添加量。AB、A2、B2、C2的P值均小于0.05,说明微波功率、真空压强和麦芽糊精添加量对蓝莓粉中花青素含量的影响存在交互作用,且影响显著,各因素对蓝莓粉色差值的交互作用如图9所示。

表5 蓝莓粉色差值回归模型的方差分析Table 5 Analysis of variance in regression model of color difference in blueberry powder

测定不同干燥条件下所得蓝莓粉的明亮度值L、红绿色值a、蓝黄色值b,以冷冻干燥蓝莓粉作对照,计算该条件下蓝莓粉的色差值。色差值越低说明所得蓝莓粉越接近冻干状态,该条件越有利于蓝莓的加工,色差值大与加工过程出现的焦糊、凝结等状态有关,造成了蓝莓粉明度值下降或颜色偏黄[28]。由图9a可知,微波功率和真空压强的交互作用对蓝莓粉颜色影响显著,在高微波功率和低真空压强时,蓝莓粉的色差值最小,高微波功率能够提高蓝莓果浆的干燥速率,同时低压条件下蓝莓果浆中的水分能够在相对低温的环境下完成脱水,因此该条件下获得的蓝莓粉颜色、状态均较好。由图9b和图9c可知,麦芽糊精添加量与微波功率和真空压强的交互作用对蓝莓粉的色差值影响均不显著,可能是本试验的麦芽糊精最高添加量仅为25%,这种添加比例仅起到一定的助干作用,对于蓝莓粉颜色的影响不显著,研究结果与以乳清蛋白和麦芽糊精助干桑葚汁结果一致[29]。

2.4.3 验证试验

设定响应值花青素含量为最大值,色差值为最小值,通过回归模型预测,得到微波真空干燥蓝莓的最佳工艺条件为:微波功率660 W,真空压强70 kPa,麦芽糊精添加量24%,蓝莓粉花青素含量预测值为7.964 mg/g,色差值为9.381。按照该工艺条件实施蓝莓微波真空干燥,进行验证试验。实际测得的蓝莓粉花青素含量为7.953 mg/g,色差值为9.426,与预测值接近,说明回归方程可以反映各影响因素对蓝莓粉品质的影响,具有一定的实用价值。

3 结论

微波真空干燥法适用于蓝莓加工,该方法通过降低真空压强使得物料中的水分在低温条件下去除,同时在微波作用下物料中的水分能够快速脱除,这种高效、快速的干燥方法能够有效保护蓝莓中热敏性活性物质。通过单因素试验和响应面分析试验,得到微波真空干燥条件下制备蓝莓粉的最优工艺条件为:微波功率660 W,真空压强70 kPa,麦芽糊精添加量24%,所得蓝莓粉花青素含量为7.953 mg/g,色差值为9.426。微波真空干燥制得的蓝莓粉可直接冲调饮用,也可作为营养补充剂添加到其他糕点、糖果、馅料、面包等食品中,提高食品营养价值的同时提高食品抗氧化性,应用前景广阔。