油茶果采摘装置关键部件的设计与试验

2021-06-29李赞松曹成茂伍德林

李赞松,曹成茂,伍德林,周 妍

(1. 铜陵学院机械工程学院,铜陵 244061;2. 安徽农业大学工学院,合肥 230036)

油茶(Camellia oleifera)是我国特有的木本油料作物,具有很高的营养和经济价值[1-3]。由于油茶果采摘受季节性限制,适时采摘是关键[4-5]。目前我国油茶果采摘作业主要是人工徒手采摘或半人工半机械采摘,劳动强度大,采摘效率低,严重制约了油茶的产业化发展[6]。

国外对林果采摘机械研究起步早且发展快。根据采摘原理主要分为机械振动式和气力式两种,目前已广泛应用于杏、橄榄果、开心果、苹果和柑橘等林果采收作业[7-12]。我国林果机械的研究处于起步阶段,广大科研工作者研究的采摘方式主要是机械振动式,并取得了一些成果[13-16]。

随着油茶产业的快速发展,近年来,很多高校和科研院所开始研究油茶果的机械化采摘作业。高自成等[17]研发的油茶果采摘机通过梳齿将油茶果收获并且可以一次作业半颗果树。饶洪辉等[1]设计的油茶果采摘机通过分析油茶果与胶辊相互作用力的影响因素,确定了采摘机主要工作参数,通过试验验证了该机的可行性。

根据矮化培育油茶果植株种植特点,本研究通过建立油茶果树枝受迫振动力学模型和求解,确定了影响油茶果的落果影响因素;通过正交试验和综合评分法得到了最佳的采摘组合,旨在节约成本,为样机的制造提供指导。

1 油茶果采摘机理研究

油茶果树枝受迫振动输出响应是由稳态输出响应和瞬态输出响应组成。因油茶果植株枝叶密集,相互叠连存在阻尼,瞬态输出响应随着时间的延续而衰减趋于零[15,18],因此忽略瞬态输出响应。本研究主要研究油茶果受迫振动后其稳态输出响应所产生的惯性力。

1.1 油茶果树枝振动几何模型的建立

根据油茶果植株生长特性,建立油茶果树枝采摘力学模型,如图1(a)所示。为了便于研究,提出如下假设[18]:(1)将树枝末端结有油茶果部分视为一质量团(m,kg),位于树梢末端。(2)将油茶果树其他部分简化为自根部到树梢横截面积依次线性变化,质量连续分布均匀的弹性体。

为方便建模,将系统坐标原点O设在油茶果树纵向截面树干的延长线上,Z 轴正方向朝下;此时油茶果树可以被分解为无限个质量连续分布的微元段;设每个微元段刚度为ki(i=1, …, n, N·m-1);阻尼系数为ci(i=1, …, n, N·s·m-1);在激振器作用下输出的振动响应为Zi(m);油茶果植株整体振动的输出响应为X(z,t)。

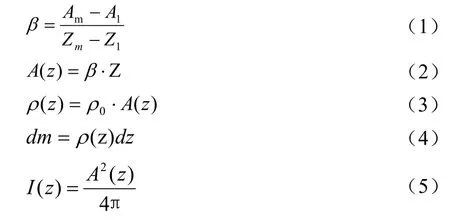

由图1 可知

式(1)—(5)中,β为油茶果树枝单位高度面积衰减率,m2·m-1;Zi(i=1~m)为树枝坐标位置,m;Ai(i=1~m)为对应Zi处横截面积,m2;ρ0为油茶果树枝密度,kg·m-3;ρ(z)为在Z 处油茶果树枝的密度,kg·m-3;dm油茶果树枝在Z处的微元质量,kg;I(z)为油茶果树在Z处的惯性矩,m4。

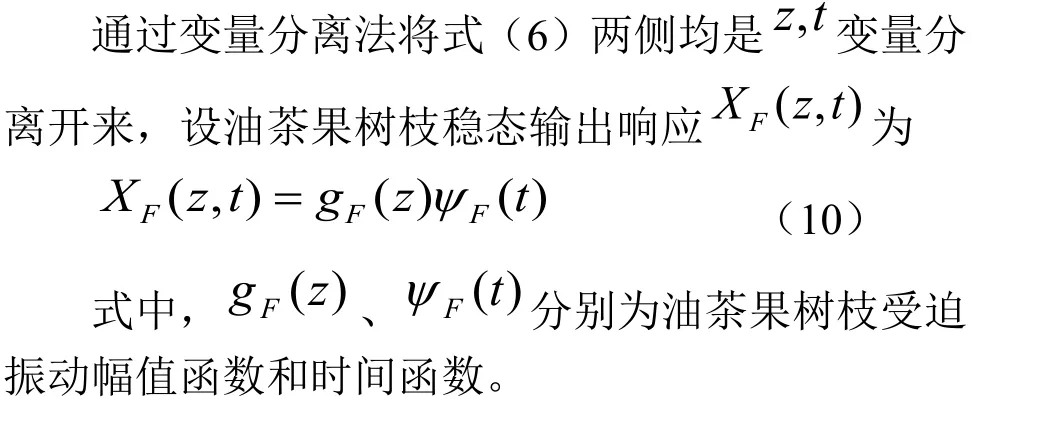

1.2 油茶果树枝采摘力学模型的建立与求解

当油茶果枝所受拍打杆的作用力为F0sinωt时[18-19],油茶果植株产生振动输出响应。为便于理论推导,研究时只考虑弯曲变形,忽略油茶果树枝的剪切变形。由欧拉-伯努利梁可知:在油茶果植株坐标位置为Z处的横截面上取长度为dz的微元段进行分析,如图1(b)所示,根据振动力学[20]理论得出该微元段dm的力学方程为

式中,E为油茶果树枝弹性模量,MPa;M 为dz处的弯矩,N·m;Q为dz处剪切力,N。

图1 油茶果树枝振动模型Figure 1 Vibration model of branches of Camellia oleifera fruit trees

联立式(6)—(8)求出油茶果树枝振动微分方程为

式中,ω为激振器拍打杆激振频率,Hz;F0为激振力,N。

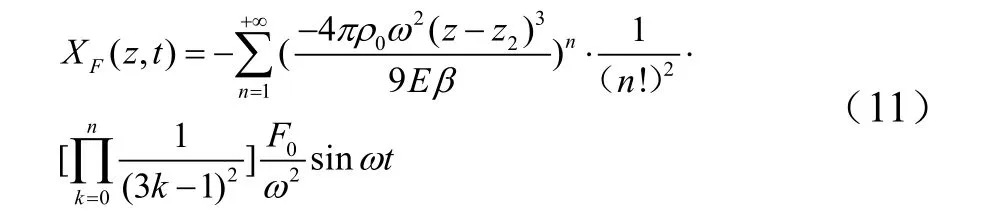

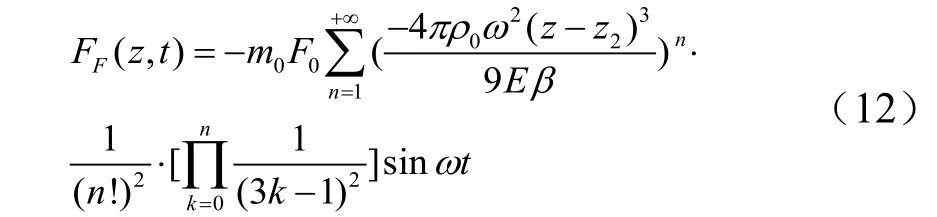

联立式(1)—(5)、(9)和(10)求出油茶果树枝稳态输出响应的解为

将式(11)求二阶导数,则油茶果果实m0做受迫振动时产生的惯性力为

式中,FF(z,t)为油茶果树枝稳态输出响应XF(z,t)所产生的惯性力,N。

通过油茶果采摘机理分析可知:(1)油茶果果实m0所受稳态输出响应的位移、速度和加速度均为周期变化,周期为2π/ω。(2)影响油茶果采摘的因素有激振频率、激振时间、激振幅值和激振力。(3)油茶果果实m0所受稳态输出响应所产生的惯性力FF(z,t)与激振力(F0)成正比例关系。

2 油茶果果柄分离力测试试验

2.1 试验设备与方法

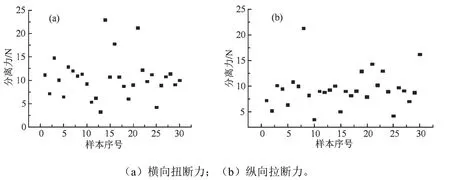

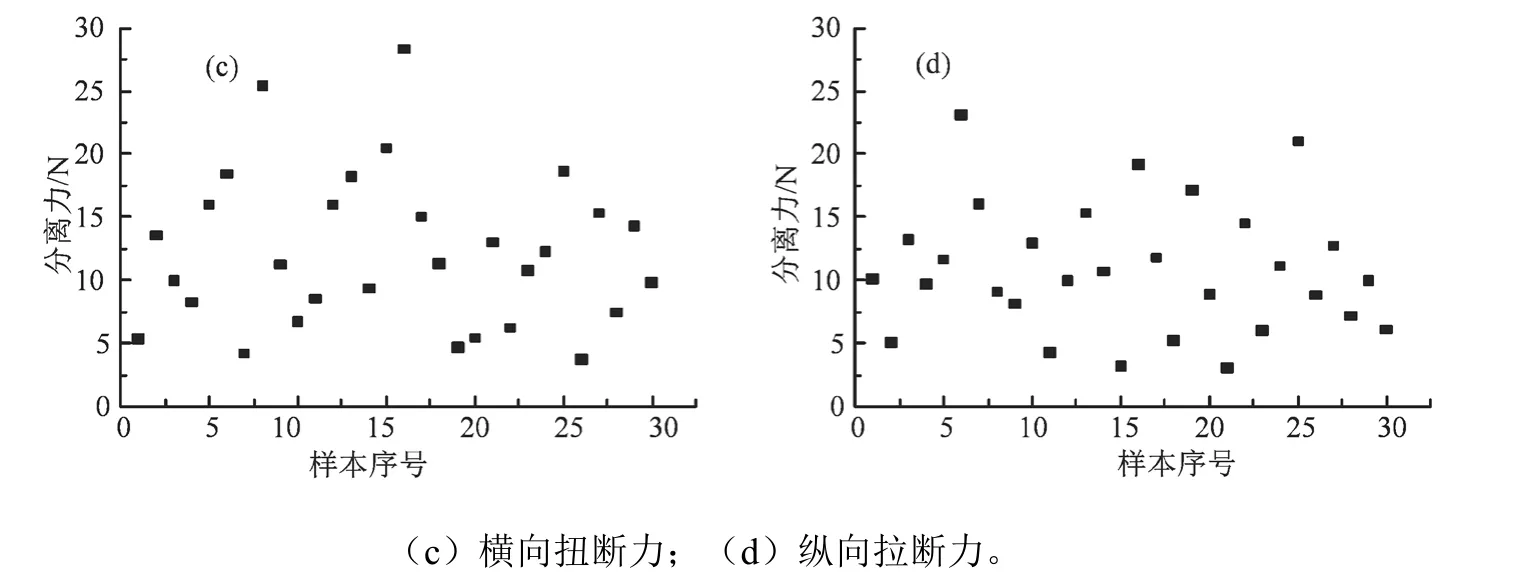

由于油茶果植株具有花果同期的特点,分离力过大,油茶果花苞损伤严重,影响第2 年油茶产量;分离力过小,油茶果采摘效率低,因此油茶果果柄分离力的大小对采摘效率有重要影响。为获得油茶果果柄分离力,2017 年10 月在六安市舒城县河棚镇油茶果园进行分离力测试试验。试验设备为:电子数显式测力仪(型号ZP(Z2)-50 N,测量范围0~50 N,精度±0.1%)。油茶果树枝是一种弹性体,试验时会因树枝的摆动影响测量结果,为了保证测量数据准确,设计了两种试验方案:一组是将油茶果树枝末端固定进行测量;另一组是将油茶果树枝末端不固定[16,21]。随机选取适采期油茶果样本,每组取样30 个,编号后进行试验,分别测试油茶果的横向扭断力和纵向拉断力[17,22],相关测试数据如下图2、图3 所示。

图2 油茶果果枝末端固定时分离力分布Figure 2 Distribution of separation force when the end of the fruiting branch of Camellia oleifera is fixed

图3 油茶果果枝末端不固定时分离力分布Figure 3 Distribution of separation force when the end of the fruiting branch of Camellia oleifera is not fixed

2.2 试验结果分析

由图2 可知:油茶果枝末端固定时,横向扭断力(a)测量样本值主要集中在[10,15]N,最大值为22.86 N,最小值为3.25 N,平均分离力为10.49 N;纵向拉断力(b)测量样本值主要分布在10 N 左右,最大值和最小值分别为21.23 N 和3.51 N,平均分离力为9.40 N。图3 表示油茶果枝末端不固定时分离力分布点图。与图2 横向扭断力(a)比较,图3横向扭断力(c)的测量样本值分布离散,最大值为28.31 N,最小值为3.78 N,平均值为12.28 N;纵向拉断力(d)主要分布在[5,15]N,其最大值和最小值分别为23.13 N 和3.11 N,平均值为10.86 N。

由图2 和图3 试验数据结果分析知:油茶果分离力主要分布在[5,20] N;油茶果枝末端不固定时横向扭断力和纵向拉断力的平均值均大于果枝末端固定时。根据现场试验,果枝末端固定时,其果柄分离位置在果柄和果实处较多;当果枝末端不固定时,果柄分离主要在果枝和果柄处。

3 采摘装置总体结构与工作原理

3.1 总体结构

油茶果采摘装置主要是由激振器、电动机(2极)、变频器(型号:台达,VFD007E43T)、偏心块、连杆、导轨、机架、定位螺栓、拍打杆和行走系统等组成,整体三维结构如图4 所示。根据矮化培育油茶果种植的生长特点,该采摘装置采用“骑垄作业”进行采摘,总体结构为龙门架式。电机功率2.2 kW;变频器调频范围0~25 Hz;激振器振幅调节范围100~200 mm,最低采摘位置为450 mm;拍打杆杆长500 mm,间距为200 mm;该采摘装置外形尺寸长×宽×高为3 200 mm×2 300 mm×2 600 mm。

图4 油茶果采摘装置三维结构Figure 4 3-D structure of Camellia oleifera fruit test device

3.2 工作原理及过程

激振器通过一定的频率和振幅拍打油茶果果枝,果枝做受迫振动,受迫振动的果枝带着油茶果果实做加速运动产生惯性力,当所产生的惯性力大于果柄结合力时,油茶果掉落,实现油茶果的采摘。该采摘装置动力源由电机提供,通过变频器调节电机转速得到不同的激振频率;通过调节连杆和偏心块的位置获得不同的激振幅值。

3.3 关键部件设计

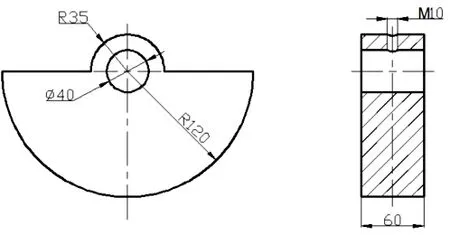

3.3.1 偏心块选型 不同形状偏心块的质量、偏心距以及所产生的激振力都不同,所以合理设计偏心块的外形结构对油茶果的采摘效果有重要影响。常见偏心块结构主要有少半圆式、半圆式和过圆式3种,其中每一种又可以分为两类:带圆角型和不带圆角型。由于带圆角型的最大变形量和等效应力通常要优于不带圆角型[23],所以本研究选择结构简单、易加工的半圆式带圆角型偏心块,如图5 所示。

图5 偏心块结构Figure 5 Structure diagram of eccentric block

3.3.2 偏心块的设计 电机通过偏心块带动激振器产生激振力,激振力的大小直接影响油茶果的采摘效果。因此,合理设计偏心块结构参数至关重要。

通过初步设计,选择偏心块材料为45#钢,密度ρ=7.801 g·cm-3;偏心块厚度B=60 mm,R=120 mm,r=35 mm,r0=20 mm,如图5 所示。

查阅文献[24],计算得到偏心块的偏心距为re=0.4244(R3-r3)/(R2+r2-2r02)=48.24 mm;偏心块的质量为M偏=π(R2+r2-2r02)/Bρ/2=10.90 kg。由偏心距计算公式可知,当改变R,r,r0任一参数时,可设计不同大小的偏心距,得到不同激振幅值作用下对油茶果采摘效率的影响,因此本课题组自制可变偏心距的激振器,如图6 所示。

图6 可变偏心距激振器Figure 6 Variable eccentric distance vibration exciter

4 ADAMS 虚拟仿真分析

4.1 模型导入

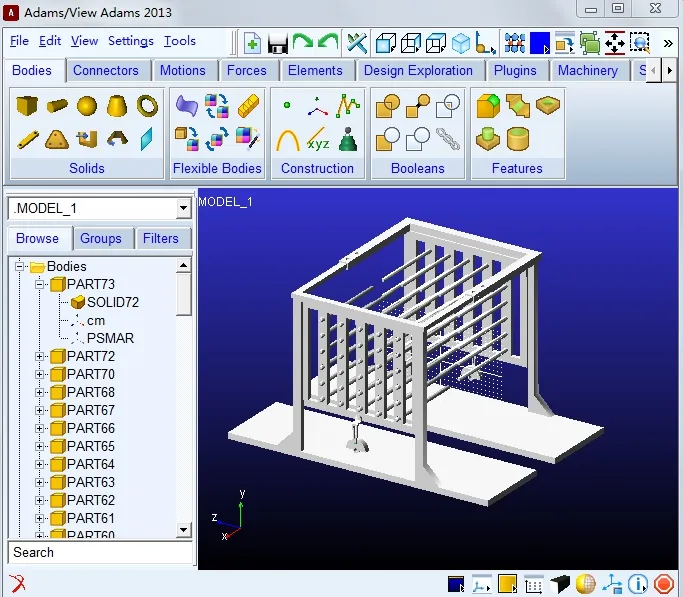

由于油茶果采摘装置模型较为复杂,为了方便研究,本研究通过Inventor 软件进行三维建模,简化模型后导入ADAMS 软件中进行仿真,如图7 所示。

分别定义各部件材料属性,拍打杆材料为环氧树脂棒,密度1.5 g·cm-3,泊松比0.38,弹性模量1 000 MPa;其他材料均为45#钢,密度ρ=7.801 g·cm-3,泊松比0.29,弹性模量2.07 e5 MPa。在机架和大地之间添加固定副JOINT1;偏心块和机架之间添加转动副JOINT2;偏心块和连杆添加转动副JOINT3,连杆和激振器添加转动副JOINT4;激振器和导轨添加移动副JOINT5;因激振器沿导轨上下运动,仿真时,考虑实际安装过程中受装配和平行度等因素影响,设置JOINT5 friction 的静摩擦系数为0.1,动摩擦因素为0.05。在偏心块上施加旋转驱动MOTION1,如图8 所示。通过变频器控制电机输出转速,得到激振器加速度仿真图。

图7 仿真模型导入Figure 7 Import of simulation model

图8 添加约束条件和驱动Figure 8 Addition of joints and motion

4.2 仿真结果分析

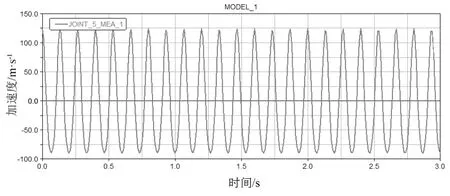

仿真时,设置仿真时间为3 s,仿真步长为0.01,开始进行仿真分析。通过ADAMS/PostProcessor 后处理模块,选择激振器的质心PART7.CM 作为研究对象,输出油茶果激振器加在Y 方向上的加速度仿真曲线图,如图9 所示。

由图9 可知,激振器在Y 方向上最大输出加速度为a=124.7 m·s-2,通过Inventor 软件对激振器属性特性分析可知,激振器的总质量M=80.46 kg;由牛顿第二定律可知,激振器所产生的最大惯性力为F=Ma=10.03 kN。

图9 激振器加速度仿真曲线图Figure 9 Acceleration simulation graph of vibration exciter

据调查,“皖舒1 号”果树平均亩产油茶果452.25 kg,每亩种植油茶果植株108 棵[25],每颗油茶果平均质量约为m2=10.754 g[22],可知平均每株油茶果树的产量约为M2=4.19 kg。根据油茶果分离力测试试验,油茶果分离力主要分布在5~20 N,为保证油茶果采摘效率,油茶果分离力取值为F分=20 N,则每棵油茶果植株需要的总激振力F总=M2/m2×F分=7.79 kN,该值小于激振器产生的总惯性力,通过初步计算,该采摘装置设计满足采摘要求。

5 油茶果采摘试验

5.1 试验材料与方法

2018 年10 月18 日在六安市舒城县河棚镇安徽德昌苗木有限公司进行现场采摘试验,如图10 所示。在试验田区域,油茶果品种为“皖舒1 号”,植株高约为2 m,树冠直径约为1.5~2.0 m,油茶果种植间距和行距均为2 m,最低结果位置离地间隙约为0.45 m。随机选取与果柄分离力试验外形相似、生长周期相同的18 棵果树进行试验,试验之前分别对果树编号,随后进行采摘试验。

图10 油茶果采摘试验Figure 10 Fruit picking experiment of Camellia oleifera

5.2 试验评价指标

由于油茶果具有花果同期的生长特性,研制该采摘装置主要目的是提高油茶果的采摘率,降低对油茶果花苞的损伤率,为后续样机的设计提供指导作用,所以本试验选择油茶果采摘率和花苞损伤率作为评价指标。

(1)油茶果采摘率。通过计数法分别记录试验前每棵油茶果挂果总数和试验后每棵油茶果植株剩余果实数,统计计算。计算公式为:

式中:W1-油茶果采摘率,%;N1-采摘前油茶果植株挂果总数,颗;N2-采摘后油茶果植株剩余果实数,颗。

(2)花苞损伤率。试验前,分别记录每棵油茶果植株的花苞数,试验后,统计记录掉落的花苞数量。计算公式为:

式中,W2-花苞损伤率,%;N3-采摘前油茶果植株花苞总数,颗;N4-采摘后掉落的花苞数,颗。

5.3 试验方案与结果

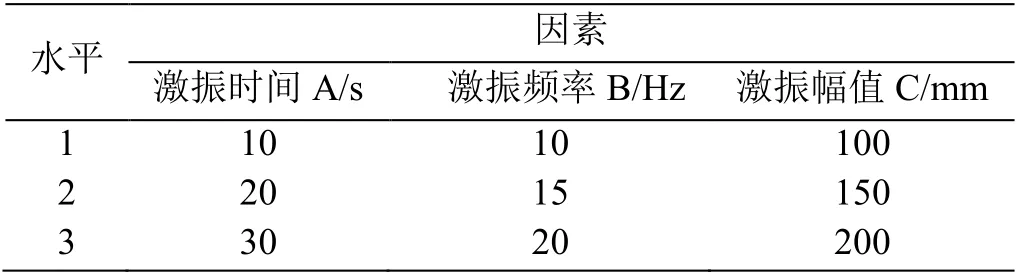

通过油茶果采摘机理和前期研究分析可知,影响采摘试验的主要因素为激振频率、激振时间和激振幅值,因此,选定激振频率、激振时间和激振幅值三因素设计正交试验,因素水平见表1 所示。

表1 试验因素水平表Table 1 Experimental factor level table

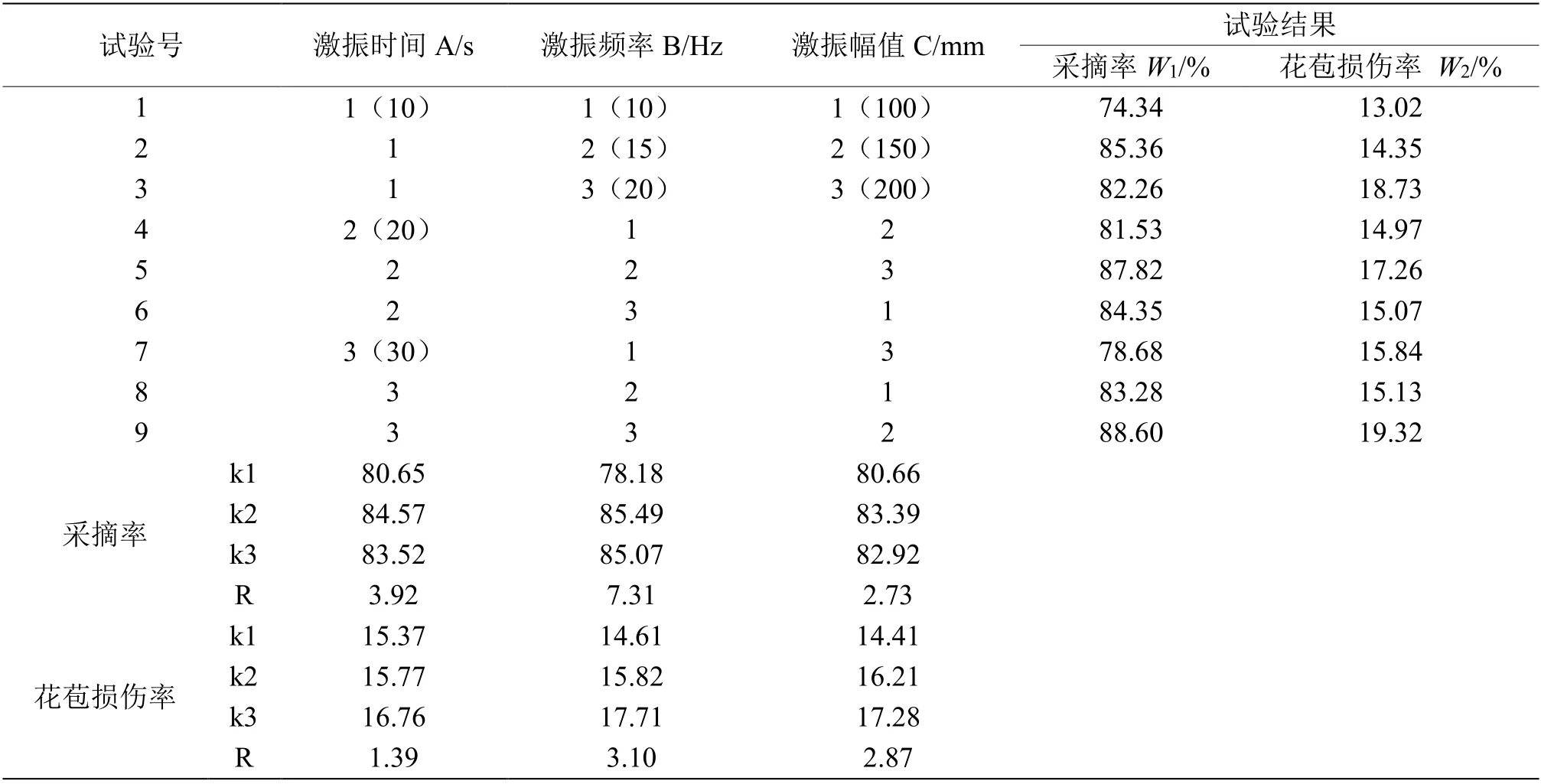

表2 试验结果与极差分析Table 2 Test results and range analysis

根据试验因素与水平,设计选用L9(34)正交试验表进行试验,每次试验重复2 次取平均值,正交试验安排与结果如表2 所示。

由表2 可得:影响油茶果采摘率主次顺序依次为B、A、C,即激振频率对指标的影响最大,其次为激振时间,激振幅值影响最小。因为采摘率越高,采摘效果越好,通过采摘率确定的最优组合为B3A3C2;影响花苞损伤率主次顺序依次为B、C、A,即激振频率影响最大,其次为激振幅值,最小为激振时间。由于损伤率越小越好,所以选择的最优组合为B1C1A1。通过表2 分析可知:该油茶果采摘装置的平均采摘率为82.91%;花苞损伤率为15.97%。

5.4 最优方案

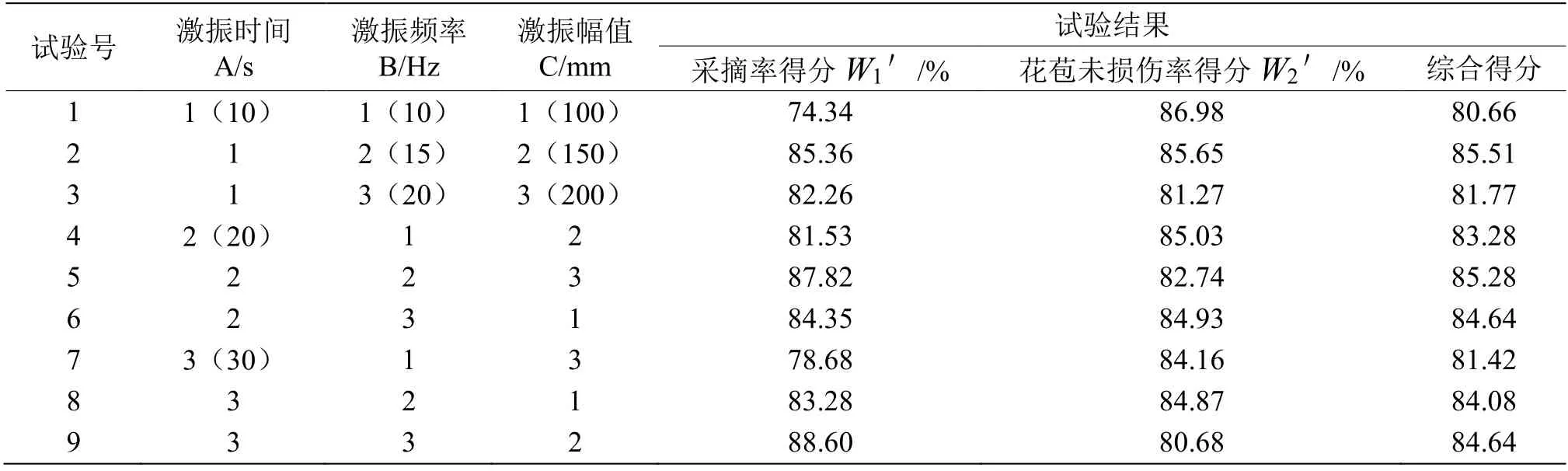

因油茶果采摘率越高越好,花苞损伤率越低越好,为了得到最佳采摘方案,以油茶果采摘率和花苞未损伤率作为评价指标,采用综合评分法确定最优采摘方案。设计油茶果采摘率和花苞未损伤率指标所占权重分别占50%,计算综合得分,评价结果见表3 所示。计算公式为:

式中:W1-油茶果采摘率,%;W2-花苞损伤率,%;W1′-油茶果采摘率得分;W2′-花苞未损伤率得分;W-综合得分。

由表3 可知:采用综合评分法确定得分最高组合A1B2C2。根据正交试验可知,在A1B2C2 组合,即激振时间为10 s,激振频率为15 Hz,激振幅值为150 mm 时,此时油茶果采摘率为85.36%,花苞损伤率为14.35%。且该最优方案为后续进一步研究单因素对油茶果采摘率和花苞损伤率的影响提供依据。

表3 综合评分结果Table 3 Result of comprehensive scoring

6 结论

过油茶果采摘机理分析,得到了影响油茶果采摘因素为激振频率、激振时间、激振幅值和激振力。

油茶果果柄分离力测试试验表明:油茶果分离力主要分布在[5,20] N;横向扭断力和纵向拉断力的大小与油茶果果枝末端固定与否有关。

仿真分析得到激振器最大输出加速度为124.7 m·s-2,激振器产生的最大惯性力为10.03 kN。

正交试验分别得到了影响油茶果采摘率和花苞损伤率的主次顺序;采用综合评分法确定最佳采摘组合A1B2C2,即激振时间为10 s、激振频率为15 Hz、激振幅值为150 mm 时,此时油茶果的采摘率为85.36%,花苞损伤率为14.35%。