三聚氰胺脲醛树脂改性对针叶材和阔叶材性能的影响

2021-06-29覃引鸾董友明陈龙海李建章

覃引鸾,董友明,陈龙海,蒋 凡,李建章

(1. 北京林业大学材料科学与技术学院,北京100083;2. 广西生态工程职业技术学院,柳州545004;3. 南京林业大学材料科学与工程学院,南京210037)

人工林木材具有密度低、生长应力大、耐久性差以及尺寸不稳定等缺点制约其应用。浸渍改性是一种有效的木材改性方法[1-2]。浸渍能改善木质材料的尺寸稳定性、物理力学性能和耐腐蚀性[3-6]。

热固性树脂可渗透、膨胀细胞壁,与木材中的羟基发生反应改善木材性能[7],通过改性剂对细胞壁的填充减少木材胀缩性[6,8-9]。经热固性树脂改性后,木材性能(如尺寸稳定性、热稳定性等)得到显著提高[10-13]。然而,树脂浸渍改性会对木材的力学性能产生不利影响[14]。此外,树脂浸渍改性材耐腐蚀性已在实验室获得证实[6,15-19], 但在自然条件下进行的木材耐腐性研究较少[6]。另外,甲醛是醛基热固性树脂改性木材的主要成分,甲醛释放量成为最大环境影响因素和环保关注的焦点,但目前热固性树脂处理材的甲醛释放量报道较少[20-21]。

本试验通过三聚氰胺脲醛树脂浸渍改性人工林阔叶材和针叶材,研究树脂改性对木材性能影响;比较不同摩尔比MUF 树脂对针叶材和阔叶材改性前后的尺寸稳定性、自然条件下木材耐腐蚀性能,并对改性材的甲醛释放量进行了测定。

1 材料与方法

1.1 材料

人工林桉木(Eucalyptus urophyllaS.T. Blake)、马尾松(Pinus massonianaLanb. )、 杉木(Cunninghamiaspp.)和椎木(Castanopsisspp.)购于广西木材市场。杨木(Populus tomentosaCarr.)购于北京木材市场。木材样品尺寸和测试性能见表1。 所有样品(力学性能试件采用浸泡方式进行抽提)通过索氏抽提器使用乙醇和苯(V/V为1:2)混合液抽提12 h[22]。将抽提后的试件在(103±2)℃下干燥至绝干,测量样品的重量和尺寸。桉木、椎木、杨木、松木和杉木的绝干密度分别为0.58、0.57、0.38、0.49 和0.38 g·cm-3。

乙醇和苯采购于北京化工厂。尿素、甲醛和三聚氰胺购于西陇科学股份有限公司。

表1 试件规格及数量Table 1 Experimental specification, number of specimens

1.2 MUF 树脂的制备

将三聚氰胺、37%甲醛、尿素和水(水的添加量与尿素一致)放入四口圆底烧瓶中。用40%NaOH溶液将反应液的pH 调节至7.0~8.0(在整个反应过程中保持此pH 值)。加热至75 ℃并保温10 min;降温至50 ℃保温30 min。树脂摩尔比为甲醛与尿素和三聚氰胺[F/(M+U)]之比,分别为1.0、0.9、0.8和0.7。MUF 树脂的粘度和固体含量为5.27~6.15 mPa·s 和 39%~40%(依据中国国家标准GB/T14074-2006 进行测量)。

1.3 树脂浸渍改性

在烧杯中制备30%(W/W)浓度的MUF 树脂(各摩尔比)的溶液,加入0.4%的氯化铵作为固化剂。将试样浸入溶液中,将烧杯放入真空箱中抽真空30 min(-0.095 MPa),大气压下浸渍3 h。去除样品表面处理液后将样品在120 ℃下干燥固化20 min,再调节烘箱温度至(103 ± 2)℃ 干燥至恒重,测量样品的重量和尺寸。

1.4 改性木材性能的评估

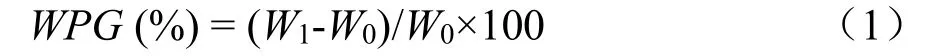

1.4.1 增重率(WPG) 根据下面公式计算处理后样品的WPG[23]:

式中:W0和W1分别为未处理材和处理材绝干重量(g)。

1.4.2 尺寸稳定性测量 将处理和未处理样品放入装满水烧杯中,抽真空30 min(-0.095 MPa),大气压下浸水12 h,测量样品的重量和尺寸。根据体积变化计算试样在浸水期间的抗溶胀率(ASE)[24]:

式中:Su为未处理材浸水前后体积变化,St为处理材浸水前后体积变化。

根据浸水前后重量变化计算样品的吸水率(WA):

式中:M0为试样浸渍后绝干重量(g),M1为浸水后试样的重量(g)。

通过下式计算样品因树脂改性引起的体积膨胀系数(B):

式中:V0处理前试样绝干体积(cm3),V1为处理后试样绝干体积(cm3)。

1.5 木材切片制作

从木材样品上切下切片,室温下用0.5%的番红溶液染色 30 min,脱水制成永久切片。用NOVELDN-10(中国)观察和拍照。

1.6 甲醛释放量测定

依据中国国家标准(GB/T 17657-2013)中所述干燥器法测量样品中的甲醛释放量。

1.7 力学性能测定

依据中国国家标准GB/T 1936.1-2009、GB/T 1936.2-2009、GB/T 1935-2009 测定木材抗弯强度(MOR)、抗弯弹性模量(MOE)和顺纹抗压强度(CS)。

1.8 耐腐蚀性

木材耐腐蚀性测定参照文献[15]中方法,处理和未处理材掩埋在有白蚁菌落的土壤(自然环境条件:试验场地地势平坦,无干旱或内涝,平均温度18.1~19.4 ℃,年总降雨量为1 345~1 940 mm)中180 d和377 d 取出后,将试材表面土壤和杂物刮去,清洗后烘干,木材表面状况评估根据中国国家标准GB/T 27655-2011《木材防腐剂性能评估的野外埋地试验方法》。掩埋后木材质量损失(ML)的计算如下:

式中:W0为掩埋前的绝干重量(g),WT是掩埋后样品的绝干重量(g)。

1.9 扫描电子显微镜(SEM)观察

将样品粘附到双面胶带上喷金,使用ZeissEVO18SEM 分析仪(德国)以10~15 kV 的加速电压记录SEM 显微照片。

2 结果与分析

2.1 物理性能评估

木材物理性能测定结果(表2)显示,相同的条件下,阔叶材(桉木和椎木)获得的WPG 值均很小,未超过10%;而杨木,杉木和松木的WPG值均超过19%,最高达55.61%。Zaidon 等[25]指出低密度阔叶材夹竹桃(0.39 g·cm-3)经浓度为40%的PF改性后其WPG值为77%~91%。而密度为0.55 g·cm-3的挪威云杉仅获得7%~22%的WPG[9],这表明树脂难以浸渍到高密度木材中,高密度木材结构致密渗透性低。此外,木材结构中的侵填体、树胶以及木射线量均会影响木材对液体的渗透。木材细胞中无定形物质、树脂或树胶、内含物少,分布稀疏分散,细胞壁上有效纹孔膜微孔多且大,则木材渗透性好[26]。卢翠香等[27]指出桉木导管中含侵填体、纹孔为附物纹孔、射线细胞内含树胶等导致其渗透性差。可见树脂浸渍改性受到木材树种、木材密度和木材结构、内含物等的影响。

表2 处理前后木材物理性能Table 2 The physical properties of wood samples before and after treated %

由图1a 和图1b 可知:与未处理材相比,处理材的吸水率显著降低;桉木、椎木、杨木、松木和杉木的吸水率分别比未处理材降低了32%、42%、42%、55%和26%;MUF 与木材反应以及细胞腔中固化的疏水性MUF 阻碍水分吸收导致吸水率降低[28]。

与针叶材(松木和杉木)相比,未处理的桉木和椎木的吸水率较小,可能是因两者致密微观结构阻碍水分吸收,杨木的吸水率最高。尽管杨木和杉木密度值相同,但杉木(未处理)吸水率明显小于杨木,与木材结构有关。杨木细胞孔径大(图2),结构松散,大的导管腔可吸收大量的水分,因此,木材结构内空隙大小以及结构致密程度是影响木材液体吸收率的关键因素。水分会影响木材的尺寸稳定性、耐腐蚀性和耐久性。因此,减少吸水率可提高木材的尺寸稳定性和耐腐蚀性。

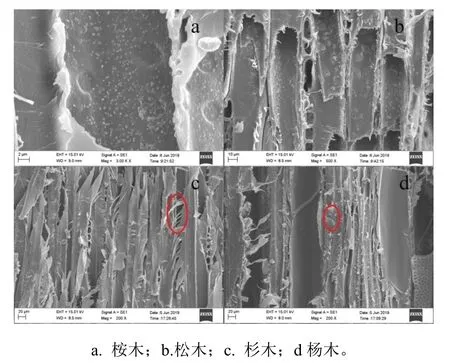

图1 处理材SEM 图Figure 1 SEM micrographs of the treated wood

图2 杨树(a)和杉木(b)横截面示意图Figure 2 Light micrograph of cross sections of poplar (a) and Chinese fir (b)

改性木材的抗胀缩系数(ASE)范围为11.28%~60.54%。不同摩尔比MUF 树脂处理材ASE 值没有明显规律性。尽管阔叶材和针叶材获得的WPG 不同,但ASE 差异不明显。如椎木WPG 为4.40%时,ASE 值为29.61%;而松木WPG 为44.10%时,ASE为45.12%;松树WPG 值是椎木的10 倍,而ASE仅为1.5 倍。说明高WPG 值木材, MUF 不仅填充细胞壁亦停留在细胞腔中(图1),而细胞腔中的树脂对木材的尺寸稳定性贡献不大。另外,较低摩尔比树脂改性材获得较大ASE 值,因摩尔比低则粘度小、流动性大,更易渗透到木材细胞壁。

从表2 中可以看出,0.9 摩尔比树脂处理的杨木和杉木的ASE 为负数,Furuno[16]和 Behr[20]等研究时亦发现此现象。Furuno 等[16]认为细胞壁的坍塌是ASE 值为负的原因,而Behr 等[20]认为高的温度和碱性浸渍剂是导致负膨胀的原因。本研究中改性杨木和杉木的ASE 和B 均为负值,可能是木材样品密度低,孔隙大,纤维支撑力小,MUF 树脂进入细胞壁固化时发生膨胀破坏了木材的内部薄弱结构,导致杨木和杉木细胞塌陷,从而暴露了木质纤维。此外,碱性MUF 破坏木质细胞壁,导致纤维素微纤丝暴露(图1c 和d)。暴露的纤维比表面积大,能吸收大量水,导致木材体积膨胀。因此,杨木和杉木处理ASE 和B 为负值是上述因素共同作用的结果。

体积膨胀(B)被认为是改性大小的考核指标[18]。木材低的液体吸收率表明细胞壁渗透率低。由表2可知,阔叶材(桉木、椎木)B 值非常低,未超过3%。而针叶材(松木,杉木)和杨木的B 值均大于5%,最高的达到9.09%,针叶材B 值大于阔叶材,这与前人研究一致[28]。说明杨木、杉木和松木的渗透性好于桉木和椎木,也间接证明了桉木和椎木获得低的WPG 值与木材渗透性有关。木材的B 值说明MUF 渗透进入细胞壁内,进入细胞壁的改性剂固化膨胀导致木材体积膨胀[6,16,29]。Deka 等[6]提出处理材体积膨胀大小与其WPG 值有关,但是WPG值超过35%后则不会再引起木材膨胀。因此,当木材的WPG 值超过35%时,对B 的贡献不大。松木的WPG 为24.09%时,B 为7.56%;WPG 为37.92%,B 为8.74%,增长率不超过5%。从试验结果可知,树脂的摩尔比对木材的性能影响较小。

2.2 力学性能评估

木材力学性能测定结果如图3 所示。阔叶材(桉木和椎木)的MOR 值比针叶材(松木和杉木)高得多,说明高密度木材具有更好的力学性能[30]。与未处理材相比,处理材的MOR 值呈下降趋势,说明MUF 对木材力学性能产生不利影响[14]。MUF 树脂固化后变脆和材性不均导致MOR 值降低[31]。Mourant 等[5]发现当温度高于74 ℃ 时不利于木材力学性能。因树脂在120 ℃下固化,木材化合物可能发生轻微热降解,且碱性树脂对木材细胞壁的破坏(半纤维素的溶出)[32],木材完整性遭到破坏(图1c 和d),以上原因共同造成了木材MOR 降低。桉木和椎木本身硬度较大木材致密,微观结构受到影响较少,且树脂渗透到两者的量小,因此对其MOR值影响小。值得注意的是,经MUF 处理后桉木(1.0)、椎木(0.7、0.8)在部分摩尔比下的MOR值略高于未处理材,MUF 树脂在木材内部固化后,填充了木材的孔隙,是木材的实质增加和密度提高等因素共同作用的结果[33-34]。

图3 MUF 树脂处理材的力学性能Figure 3 The mechanical properties of MUF treated wood

图4 埋地180 d 后的样品外观图Figure 4 The image of samples after burial for 180 days

图5 埋地377 d 后的桉木(a)、椎木(b)、松木(c)和杉木(d)Figure 5 The image of samples of eucalyptus (a), castanopsis(b), pine (c) and Chinese fir (d) after burial for 377 days

与未处理材相比,处理桉木的MOE 值增加,而松木的降低。Sun 等[11]指出MUF 处理后高密度桉木的MOE 值降低,三聚氰胺处理会导致所有木材样品的MOE 值略有增加[6],这与本研究结果相反。而MOE 的降低可能是由于脆性MUF 浸入木材细胞壁所致。

MUF 处理使木材密度增加,MUF 沉积在木质细胞腔中并包裹在微纤维壁上,降低了微纤维的相对自由度并增加了刚性,提高细胞壁强度,最终导致CS 值增加[35-36]。MUF 处理松木、杉木、桉木及椎木 CS 值分别比未处理材提高了 66.33%、43.18%、32.67%和13.28%。

2.3 木材耐腐蚀性

试样在自然环境条件下掩埋不同时间后木材外观如图4 和图5。掩埋180 d 后(图4),木材未变色或腐蚀,只椎木和杨木的表面上出现了黑色的霉菌斑点,两者耐腐朽度为9.5 级(参看《木材防腐剂性能评估的野外埋地试验方法》,下同)。埋地377 d 后(图5),阔叶材木材褪色、老化,截面有3% ~20%不等的腐朽(耐腐朽等级为7~9 级),而针叶材基本上保持了原色,截面腐朽未超过3%(10 级)。杨木除摩尔比为1.0 和0.9 处理试样截面有30% ~60%的腐朽(4 ~ 6 级),其余试样被完全腐蚀(0级)。此外,试样的微观结构发生了变化(图6),木材细胞壁出现脱落、变薄,杨木细胞壁遭到了严重破坏。与处理材相比,未处理材的微观结构显示出明显的变形,而处理材微观构造变化甚微。

在埋地180 d 后,阔叶未处理材的质量损失(ML)大于处理材,针叶材则相反。随着MUF 摩尔比的增加,针叶材的质量损失逐渐增加后又降低。除杨木外,其他几种木材ML 均未超过10%属于强耐腐蚀材,杨木ML 在24%以下属于中等耐腐材[37]。

图6 埋地377 d 后的试样微观结构Figure 6 Light micrograph section of untreated eucalyptus (a)and treated eucalyptus (b), treated Chinese fir(c),untreated pine (d), treated pine (e) and poplar (f) after burial for 377 days

埋地377 d 后,木材样品的质量损失均增加。未处理桉木和椎木质量损失较大(损失率为22.46%和19.61%),而处理桉木和椎木的质量损失分别为8.01%和11.03%(均为1.0 摩尔比树脂处理材),处理材质量损失显著小于未处理材。除1.0 摩尔比树脂处理桉木为强耐腐蚀性材外,其余桉木、椎木和松木试样均为中等耐腐材。松木和杉木处理前后的ML 值逐渐趋于一致,说明处理材质量损失速率小于未处理材,但未处理材的质量损失仍是最小(松木为10.14%,杉木为3.61%)。杉木除0.8 摩尔比树脂处理材(中等耐腐蚀性)外,其余均为强耐腐蚀材。摩尔比为1.0 树脂处理材的质量损失最小,耐腐蚀性最佳。杨木的耐腐蚀性最差,除1.0 的摩尔比处理材(质量损失19.85%)外,其余样品均显示出100%的质量损失;杨木材质疏松,内部孔隙大,极易受到真菌的侵害。岳孔等[41]用20%酚醛树脂处理杨木,埋地2 年后,其质量损失为50%,而未处理材质量损失为100%,这与本研究结果一致。

图7 木材的质量损失Figure 7 The mass loss of wood

图8 不同摩尔比树脂处理材甲醛释放量Figure 8 Formaldehyde emissions of wood treated with MUF at different molar ratios

埋地180 d 后(图4),木材样品的外观几乎没有变化。埋地377 d 后(图5),阔叶材显示出可见的表面颜色褪色[39]。尽管松木和杉木颜色和质量变化小,但其微观结构与阔叶材相同出现变形、脱落、变薄等变化[40](图6 c 和d)。埋地377 d 后,阔叶处理材质量损失显著小于未处理材,针叶材质量损失速率也明显小于未处理材(图7)。说明处理材耐腐蚀性得到改善[15]。塑料内不含虫菌生存所需的养料是其埋地长时间不被分解的原因。MUF 树脂浸渍进木材内部,高温固化时与木材内部活性官能团发生反应,形成牢固的化学键结合[38],腐朽菌很难进入树脂和木材牢固化学交联点内[41],树脂可抑制木材吸收水分,树脂膨胀堵塞木材细胞壁上的空隙均是木材耐腐蚀性提高原因。此外,树脂中的游离甲醛也可抑制木材遭受菌虫侵蚀[42]。杉木属于强耐腐蚀性材[36],与未经处理材相比,处理针叶材耐腐性不足的原因可能与MUF 处理对木材内部结构的破坏所致。

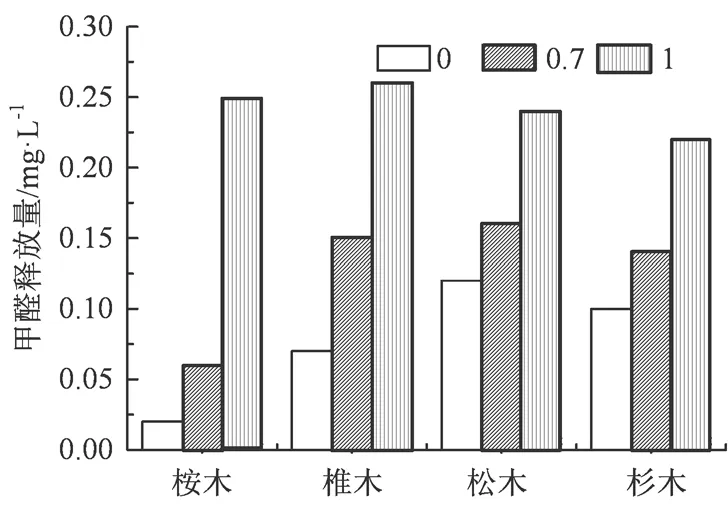

2.4 甲醛释放量

木材的甲醛释放量测定结果(图8)显示,未处理材可释放少量甲醛,未处理桉木、松木、杉木、椎木甲醛释放量分别为0.02、0.16、0.10和0.07 mg·L-1。处理材的甲醛释放量均高于未处理材。椎木和杉木的甲醛释放量随着处理树脂摩尔比的增加而增加。空气中的水分含量和树脂的固化程度会影响甲醛的排放,干燥的空气导致较高的甲醛释放[43],完全固化可减少甲醛的排放[44]。因此,树脂改性木材时,湿条件下固化且使树脂完全固化可降低甲醛释放量。中国国家家具标准(GB5296.2004)规定甲醛释放量不得超过1.5 mg·L-1。处理材的最大甲醛释放量为0.26 mg·L-1,符合家具标准中甲醛释放量的要求。

3 结论

研究了不同摩尔比的MUF 树脂对针叶材和阔叶材的物理力学性能和耐腐蚀性的影响,结果表明:摩尔比对木材性能影响不显著;树脂处理效果与木材结构、木材密度和木材树种紧密相关,低摩尔比树脂易渗透入木材内部,但高摩尔比树脂处理材的耐腐蚀性好;松散的微观结构有助于MUF 改性处理;桉木和椎木因密度高和结构致密树脂渗透困难,导致改性效果不佳(WPG 值较小);密度小且结构松散的杨木、松木和杉木渗透性好(WPG 值大),松木可获得高达55.61%的WPG。

MUF 处理材吸水率显著小于未处理材,木材的尺寸稳定性提高。处理桉木、椎木、杨木、松木和杉木的吸水率较未处理材分别降低了32%、42%、42%、55%和26%。

阔叶材力学性能优于针叶材。因MUF 的脆性和其对木材微观结构的破坏,处理材的MOR 值降低。MUF 提高了木材的CS 值:松木、杉木、桉木、椎木CS 分别增加(较未处理材)了66.33%、43.18%、32.67%和13.28%。

针叶材具有天然的耐腐蚀性。埋地377 d 后,阔叶材被腐蚀、木材褪色及老化。MUF 处理可提高阔叶材的耐腐蚀性,1.0 摩尔比树脂处理材的耐腐蚀性能最好。经处理的木材甲醛释放量最高值为0.26 mg·L-1。