超声分离-内磁选法测定赤褐铁中磁性铁的含量

2021-06-29余蕾

余 蕾

(新疆矿产实验研究所,乌鲁木齐 830000)

铁是世界上发现最早、利用最广、用量最多的一种金属。铁矿石是钢铁生产最主要的原料[1-2]。近年来,随着中国钢铁产量的大幅度增长,铁矿石的需求量迅猛增加,这使得原来不具有经济意义的铁矿床被重新开发利用[3-6]。而铁矿石中磁性铁的占有率是评价铁矿床工业价值和划分矿石工业类型的标准,也是查明矿石中主要有用组分铁的含量,以及圈定矿体、估算资源/储量的主要依据[5]。

目前我国尚无磁性铁分析的标准方法,实验室对磁性铁含量的测定主要采用手工内磁选法和手工外磁选法选出铁矿石中磁性铁后用重铬酸钾容量法测定[6-8]。对于一般强磁性、易分离的铁矿来说,手工内磁选法和手工外磁选法均能得到较好的检测结果。但赤褐铁矿中的磁性铁往往磁性较弱,并且与赤褐铁难于分离,采用手工外磁选法容易造成磁性铁损失;采用手工内磁选法时则要用力研磨,才能将磁性物与非磁性物分离,并且要反复研磨进行内磁选,直至样品中的红色消失。此过程不仅耗时耗力,得到的结果再现性和重现性也不好。

超声波是一种频率高于20 000 Hz的声波,具有方向性好、穿透能力强、易于获得较集中的声能的特性,现已被用于测距、清洗、碎石、杀菌消毒等领域。超声波的空化机制是超声化学的主动力,可加快粒子运动速率,形成破坏粒子的力,从而使许多物理化学过程急剧加速,对乳化、分散、萃取以及其他各种工艺过程有很大的促进作用[9-10]。因此,本工作将超声波应用于赤褐铁中磁性铁的分离,建立了超声分离-内磁选法测定赤褐铁中磁性铁的含量的方法,该方法较手工研磨分离更省力、更快速,结果也更稳定。

1 试验部分

1.1 仪器与试剂

KQ-800KDE型高功率数控超声波清洗器;万分之一分析天平。

重铬酸钾标准溶液:称取于150 ℃烘干2 h的重铬酸钾基准物质3.511 9 g,加水溶解后全部移至2 L容量瓶中,用水定容。1 mL此溶液相当于铁的质量为2 mg,即滴定度为2 g·L-1。

氯化亚锡溶液:100 g·L-1,称取氯化亚锡10 g溶于热盐酸10 mL 中,溶解完全后用水稀释至100 mL。

钨酸钠溶液:250 g·L-1,称取钨酸钠250 g溶于50 mL磷酸中,用水稀释至1 L。

三氯化钛溶液:15 g·L-1,将三氯化钛溶液50 mL与50%(体积分数)盐酸溶液(即盐酸与水的体积比为1∶1)300 mL混合,现配现用。

二苯胺磺酸钠溶液:10 g·L-1,将二苯胺磺酸钠1.00 g溶于50%(体积分数)硫酸溶液(即硫酸与水的体积比为1∶1)0.5 mL 中,用水稀释至100 mL。

硫-磷混酸溶液:将磷酸150 mL 加至700 mL水中,再缓慢加入150 mL硫酸,冷却备用。

内磁选磁铁:圆柱或条形均可,长10~12 cm,直径均2 cm,外面罩以封闭的铜管套,磁场强度约90×103/4π·A·m-1。

外磁选磁铁:圆形或方形磁铁,磁场强度约90×103/4π·A·m-1。

铁矿石物相分析国家一级标准物质(GBW 07271、GBW 07272、GBW 07273、GBW 07274、GBW 07275、GBW 07276);新疆某赤褐铁矿区样品1~10号,粉碎后过0.1 mm筛;重铬酸钾为基准试剂;三氯化钛溶液为市售,质量分数15%~20%;氯化亚锡、钨酸钠、二苯胺磺酸钠、硫酸、盐酸和磷酸均为分析纯;试验用水为去离子水。

1.2 试验方法

1.2.1 磁 选

称取过0.1 mm 筛的试样0.200 0~0.500 0 g置于250 mL烧杯中,加入水50~100 mL。将烧杯放入超声波清洗器中超声10 min左右,用带有铜套的永久磁铁伸入水中,将永久磁铁吸住的磁性物用水冲洗移入另一烧杯中,重复吸取-冲洗操作2~3次,直至所有的磁性物全部转移至另一烧杯中,完成一次超声内磁选。将盛有磁性铁的烧杯放入超声波清洗器超声,重复超声内磁选操作,直至样品中赤褐铁的红色消失(磁性物在水中呈无色)。

1.2.2 溶样及测定

将上述得到的磁性物转至干净的250 mL 烧杯中(如有磁性物漂浮在水面,可加入数粒洗衣粉搅拌以消除表面张力,待无磁性物漂浮后可用外选磁铁放入烧杯底部并将水倾倒完全),加入盐酸10 mL,在电热板上于140~160 ℃溶解4 min,趁热用100 g·L-1氯化亚锡溶液将溶液还原至淡黄色,用水冲洗烧杯内壁,加水至100 mL。加入250 g·L-1钨酸钠溶液1 mL,用15 g·L-1三氯化钛溶液将试样还原至淡蓝色,放置在空气中至蓝色消失后,立即加入硫-磷混酸溶液15 mL 和二苯胺磺酸钠指示剂3~5滴,用重铬酸钾标准溶液滴定至稳定的紫色即为终点,并按公式(1)计算磁性铁的质量分数:

式中:w为磁性铁的质量分数,%;T为重铬酸钾对铁的滴定度,2 g·L-1;V为滴定体积,m L;m为称样质量,g。

2 结果与讨论

2.1 超声分离和手工研磨分离磁性铁的试验对比

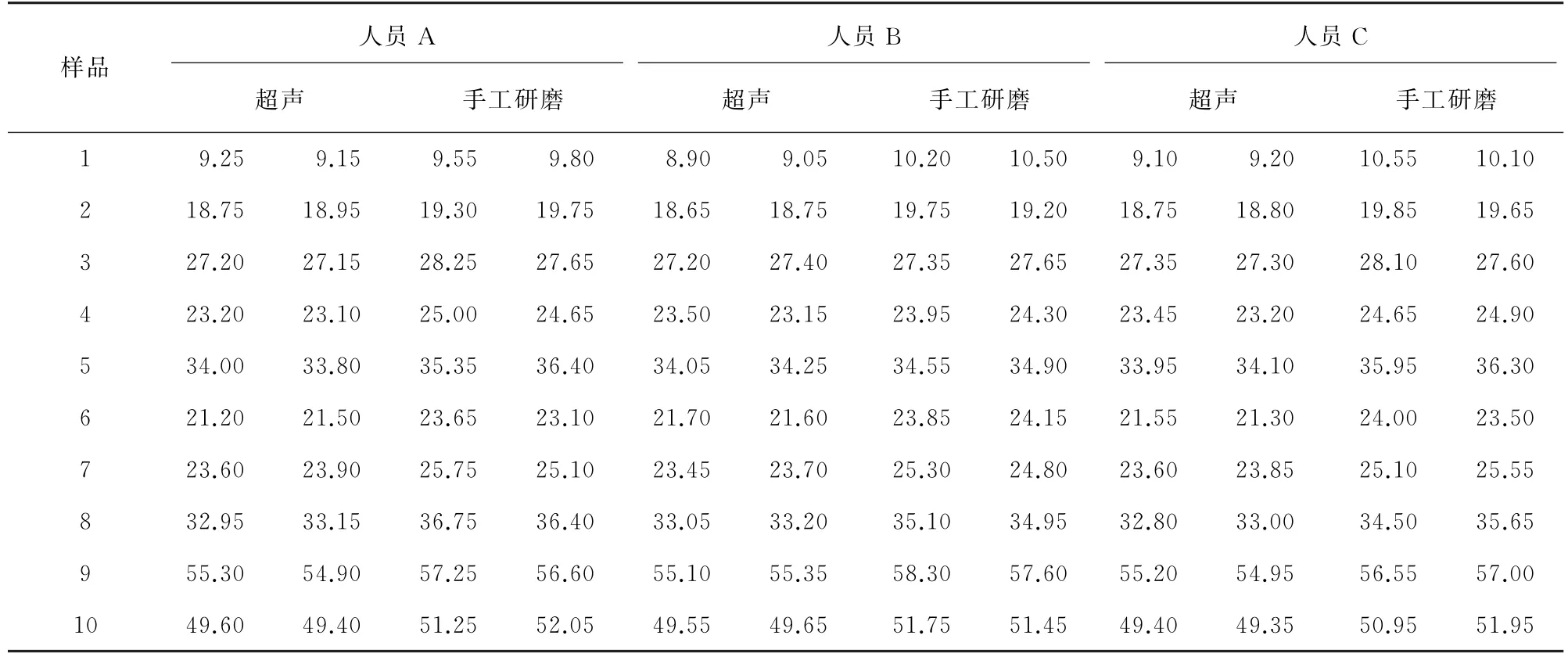

将新疆某赤褐铁矿区样品1~10 号粉碎后过0.1 mm 筛,称取0.200 0 g置于250 mL烧杯中,平行称取4 份,其中2 份超声10 min 后内磁选,另2份手工研磨后内磁选,均反复操作直至磁性物在水中呈无色,再按照试验方法进行溶样及测定。3位检测人员同时进行试验,结果见表1。

表1 超声分离和手工研磨分离磁性铁的试验结果Tab.1 Results of magnetic iron separation by ultrasonic wave and manual grinding %

由表1可知:3位检测人员的超声分离结果较平行,手工研磨分离的结果比超声分离的结果普遍要高,并且重现性和再现性较超声的差。这是由于超声波强大的声能转化为机械能后能有效将磁性铁与非磁性物质分离,手工研磨结果因人而异,研磨时间、研磨次数和研磨程度均会影响试验结果。另外,10个样品采用超声分离需要1 d左右,而手工研磨分离则需要3~4 d。综上可知,超声分离的效率要比手工研磨分离的高。

2.2 磁场强弱的影响

内选磁铁和外选磁铁的磁场强弱是磁选的关键因素之一。磁性太弱就不能将磁性铁完全选出;磁场太强会将一些能够磁化的非磁性物带入磁选部分,导致结果偏高。试验使用的内选磁铁和外选磁铁的磁场强度均约为90×103/4π·A·m-1。

2.3 内磁选和外磁选的试验对比

将新疆某赤褐铁矿区样品1~10 号粉碎后过0.1 mm 筛,称取0.200 0 g置于250 mL烧杯中,平行试验4份,其中2份加水50~60 mL超声后使用外磁选法,即用外选磁铁置于烧杯底部吸住磁性部分,将其他部分倾倒出去;而另2 份加入水50~60 mL超声后使用内磁选法,即使用带有铜套的永久磁铁伸入水中,将永久磁铁吸住的磁性物用水冲洗移入另一烧杯中。各自重复操作直至磁性物在水中呈无色,再按照试验方法进行溶样及测定。3位检测人员同时进行试验,结果见表2。

表2 内磁选和外磁选的分离结果Tab.2 Results of internal and external magnetic separation %

由表2可知:外磁选结果比内磁选结果普遍要低,外磁选的再现性也较差。原因可能是超声将颗粒物分散击碎,一些小颗粒磁性铁因水表面张力而漂浮在水面上,若此时选择外磁选法,就会将漂浮在水面上的磁性铁倾倒出去,造成结果偏低。因此,对于磁性弱的赤褐铁矿来说,内磁选法是更稳定有效的方法。故试验选择内磁选法。

2.4 溶样温度和溶样时间的选择

溶解磁性铁时,适当加热有利于反应的进行,但温度不宜过高,温度过高会使溶液沸腾,导致三氯化铁挥发损失。根据实际情况,溶样温度应控制在140~160 ℃。

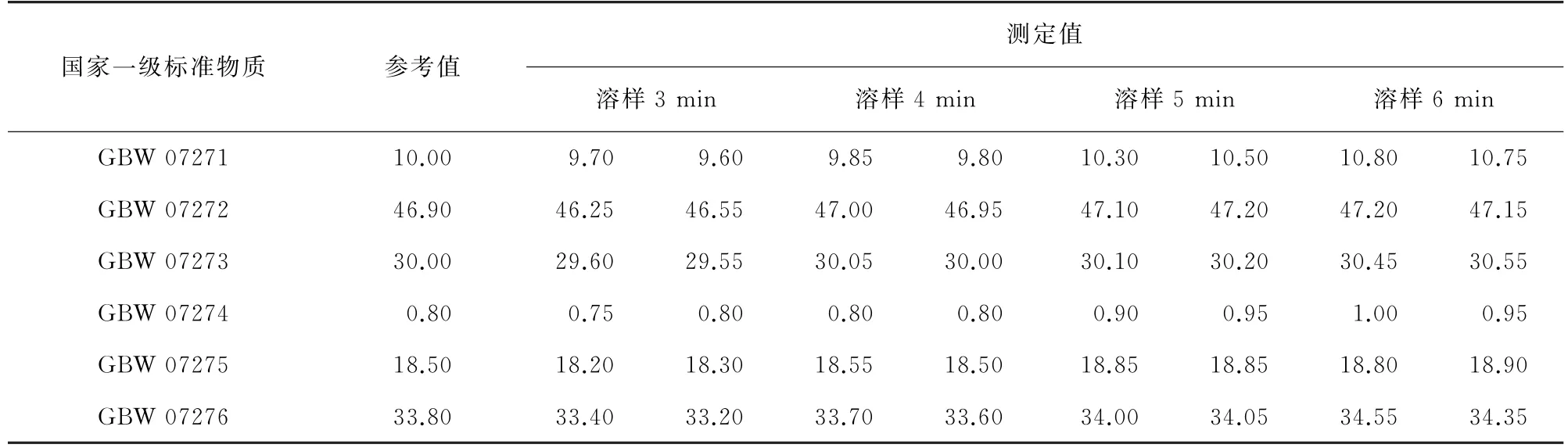

试验选用国家一级标准物质GBW 07271、GBW 07272、GBW 07273、GBW 07274、GBW 07275和GBW 07276,在其他试验条件不变的情况下溶样3~6 min,考察了溶样时间对磁性铁测定结果的影响,结果见表3。

由表3可知:溶样时间太短,磁性铁不能完全溶解,测定结果偏低;溶样时间太长会将其他非磁性物溶解,造成结果偏高。因此,试验选择溶样时间为4 min。

表3 溶样时间对测定结果的影响Tab.3 Effect of sample dissolving time on determination result %

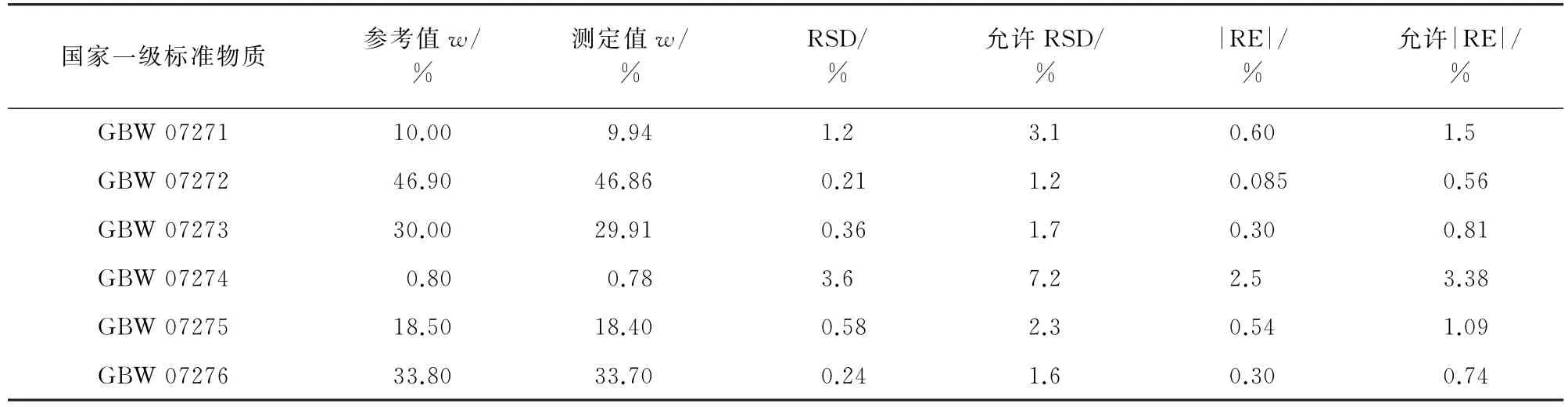

2.5 方法的准确度和精密度

按试验方法测定国家一级标准物质GBW 07271、GBW 07272、GBW 07273、GBW 07274、GBW 07275和GBW 07276中的磁性铁的含量,平行测定6 次,并计算测定值的相对误差的绝对值(|RE|)和相对标准偏差(RSD),结果见表4。其中,RSD 由6组数据的平均值(X)除以标准偏差计算得出,允许RSD%=14.37×X-0.126-7.659;RE由6组数据的X减去参考值后除以参考值计算得出,允许|RE|%=2-0.5×14.37×X-0.126-7.659[11]。

表4 精密度和准确度试验结果(n=6)Tab.4 Results of tests for precision and accuracy(n=6)

由表4可知:测定值和参考值基本一致,RE 和RSD 均在规定允许限。说明超声对磁性并无影响,不会改变样品的磁性结构。

本工作采用超声分离-内磁选法测定赤褐铁矿中的磁性铁,考察了溶样时间和溶样温度对测定结果的影响。该方法快速、便捷,精密度和准确度均比较理想,解决了赤褐铁中磁性铁测定稳定性差的问题。