浅谈大跨度翻板闸门的制造技术

2021-06-29周雄聪

周雄聪

(广东江海机电工程有限公司,广东 广州 510500)

1 概述

大跨度翻板闸门是平面钢结构闸门的一类分支,闸门通过支铰配合启闭机实现翻转启闭,全开状态下整扇闸门平放于河道底部,不影响过水和通航,全闭状态下能实现河道的双向止水。由于闸门能同时实现大跨度河道通航及防洪挡潮功能,也能兼顾河道的自然景观,因而近年来城市河道水利建设中应用越趋广泛。

此类闸门的特点是:① 单扇闸门封水宽度大;② 一般设计为整个河道只采用1个通航闸门;③ 单扇闸门拥有多个同轴心转动支铰;④ 闸门的支铰和转轴布置于闸门底部,与固定在河道底部的支铰座组成铰链副;⑤ 启闭多采用液压启闭机,并布置于两边的闸墩上;⑥ 闸门开启时放平于流道底部,不影响过水和通航;⑦ 闸门关闭时利用液压启闭机驱动闸门提起,启闭过程闸门绕着支铰转动翻起;⑧ 闸门锁定装置设置在两侧闸墩顶部,闸门全闭状态下对闸门进行锁定。

2 闸门制造

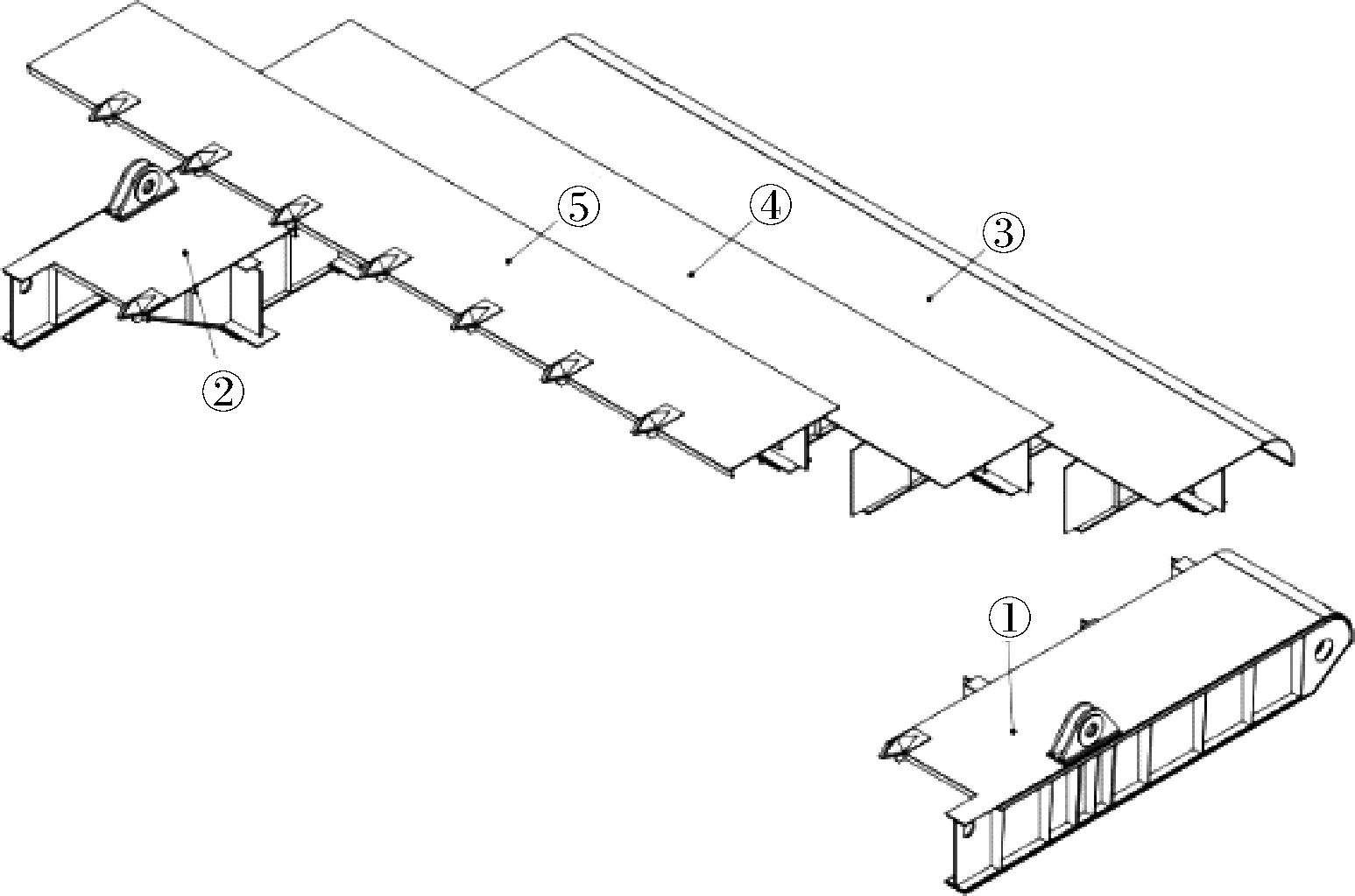

2.1 闸门分节

广州市黄埔区西滘涌的通航工作闸门设计采用大跨度翻板闸门,闸门孔口尺寸为26.74 m×10.5 m(宽×高),闸门整体止水跨度为26.66 m,设计有3条主梁,边梁长度达11.077 m,闸门门叶总重量约为161.444 t。

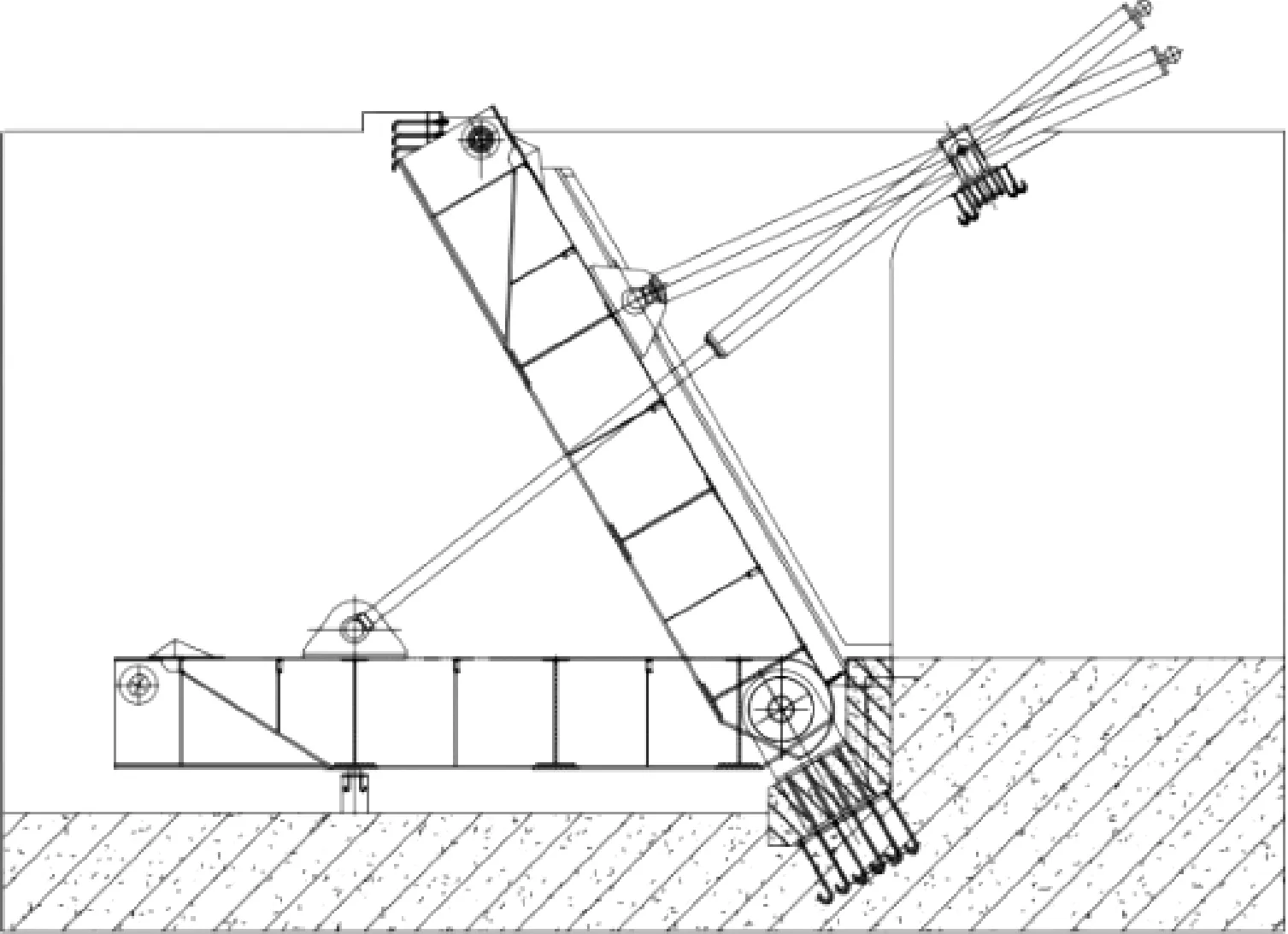

闸门布置侧视如图1所示,门叶结构如图2所示。

图1 西滘涌通航闸门布置侧视示意

图2 闸门门叶结构示意

大跨度翻板式闸门分节主要考虑以下几点:

1) 充分利用和考虑车间生产场地的综合因素,结合闸门尺寸及重量分配厂房生产场地和起重设备能力。

2) 分析闸门整体结构特点,主梁和次梁的分布情况,合理选择分节位置。

3) 应尽可能将闸门底部多个支铰孔分布于同一分节上,方便制造加工。

4) 考虑闸门拼接板件的开料尺寸,减少板件的对接拼板焊缝。

5) 考虑运输道路的运输车辆的运输条件。

6) 综合考虑施工现场的施工安装条件。

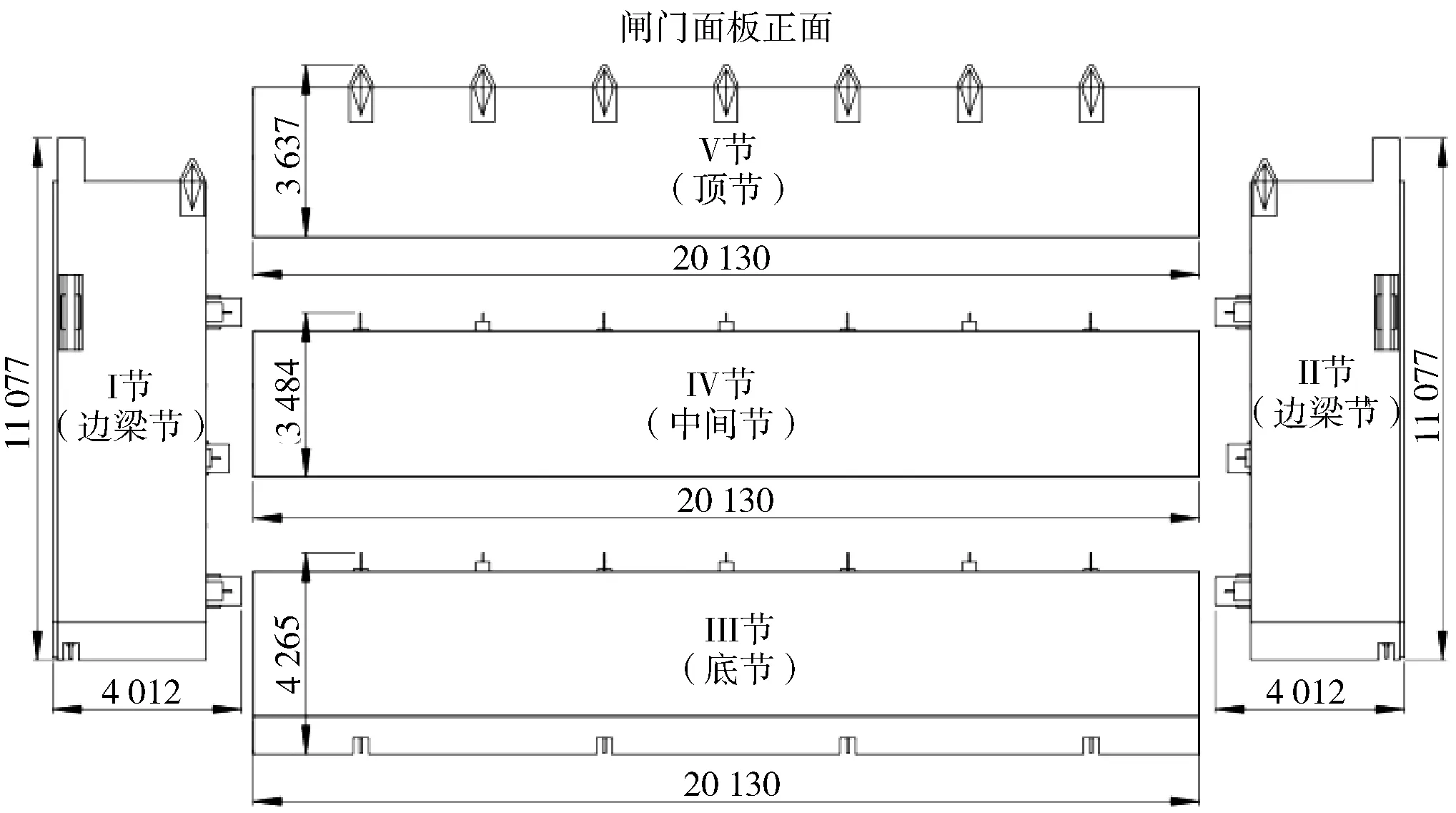

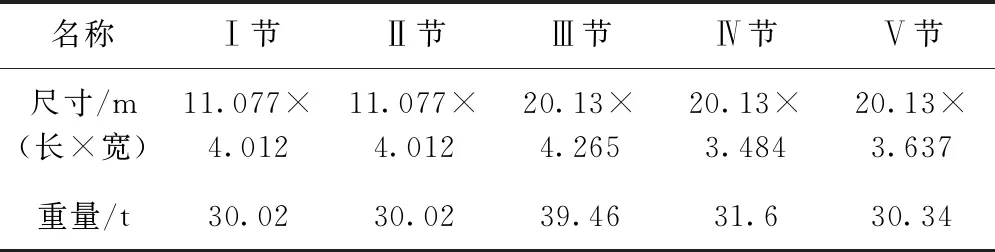

综合考虑各项条件,将闸门分为5节,其中左右两侧边梁整体各分为Ⅰ节,Ⅱ节,各分布有1个支铰开孔,宽度取至第1跨中隔板板腹板位置。中间部分按主梁结构布置方式自下而上分为Ⅲ节,Ⅳ节,Ⅴ节,Ⅲ节分布有4个支铰孔。分节注意Ⅲ节,Ⅳ节,Ⅴ节主梁分节切割位需与纵向隔板切割位分别错开750 mm、500 mm、750 mm,主梁前翼板、后翼板与腹板分别错开200 mm。面板的横向对接焊缝设在主梁或者次梁中心,采用“Ⅴ”型坡口单面焊[1],坡口向外,面板对接应避免十字焊缝。具体分节尺寸和重量见图3和表1。

图3 闸门分节示意

表1 各分节尺寸及重量统计

2.2 闸门组拼

闸门的拼装应结合分节方案,板件的开料尺寸均按照分节后的基础上增加焊接收缩量及切割、加工余量,焊接收缩量按1.2%考虑[1]。闸门分节后的主梁、边梁及中纵梁按照分节尺寸单独组拼焊接成型后再进行整体拼装,并注意将各分节位置的腹板及翼板对接位置均按照规范开好“V”型坡口并预留2~3 mm间隙[1]。

闸门整体拼装前先搭建整体拼装平台,平台需用水准仪测量调平。闸门整体拼装先在平台上铺设各分节面板,再利用经纬仪辅助在面板上分别画好各主梁、边梁及纵梁定位线并做好标记,再将各提前焊接成型的梁体吊装到面板上进行拼装[2]。

具体的闸门拼装顺序为:面板铺设→主梁→中纵梁及隔板→边梁→各类补强板。闸门各分节整体拼装定位后,需要复查闸门各主梁及边梁定位尺寸,确认无误后再焊接成型。

2.3 焊接

2.3.1焊前准备

闸门的钢板材质是Q345B,所有焊件组对焊接前应清理好板件的毛刺、铁锈、氧化皮及其他残渣,并清除坡口及两侧不少于20 mm范围内的水、油等杂质。

2.3.2焊接方法和顺序

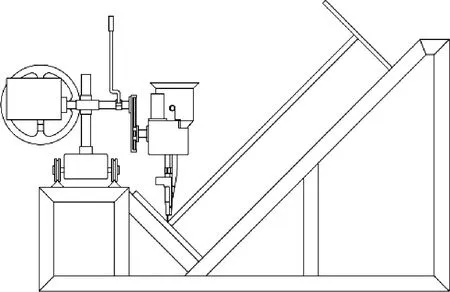

如图4所示,所有板件拼接的对接焊缝均采用双“V”型坡口焊缝。H型截面梁体用钢板T型搭接焊成型,梁体腹板与翼板采用单“V”型坡口焊缝。图5为H型梁半自动埋弧焊焊接方式示意[3]。

图4 对接焊及T型埋弧焊接示意

图5 H型梁体焊接示意[3]

对接焊和T型搭接焊接前应先用CO2气体保护焊1.2 mm(ER50-6)打底,再用半自动埋弧焊,直流反接法(焊丝采用4 mm H10Mn2焊丝,焊剂采用HJ431)按图4焊接层次顺序进行焊接,不同焊接位置和层次的焊接工艺参数,根据表2调整,在半自动埋弧焊在进行第2施焊前,应用碳弧气刨清根和砂轮机打磨干净。

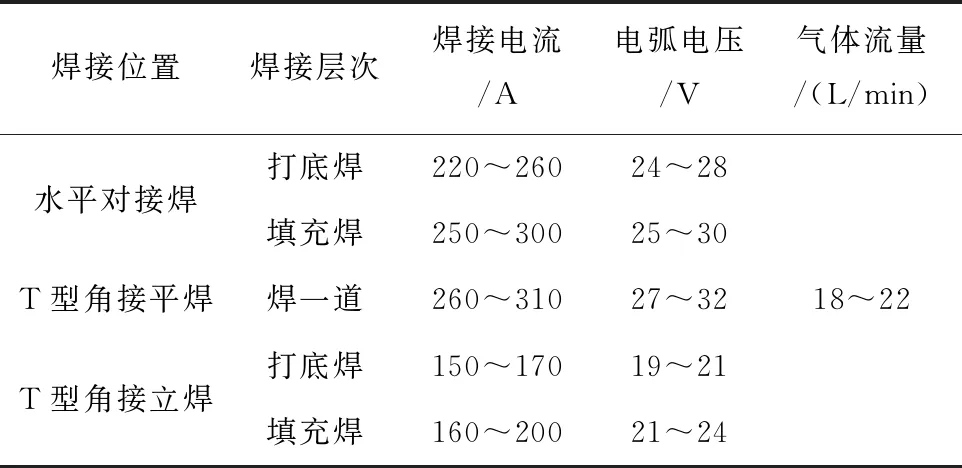

表2 半自动埋弧焊焊接工艺参数

对无法使用半自动埋弧的,均用手工CO2气体保护焊,采用直流反接法,焊丝采用1.2 mm(ER50-6),具体的焊接工艺参数见表3。

表3 CO2保护焊焊接工艺参数[1]

闸门组拼焊接焊缝主要集中在面板侧,且面板厚度比主梁前翼板厚度小1/2,因此面板侧容易因焊接导致热量集中而造成收缩变形,再加上闸门分节主梁跨度大,导致闸门整体拼门焊接出现上拱变形,影响闸门整体质量。针对这种情况,可采用反变形法[4],控制焊接变形量。闸门整体拼门焊接时,在主梁两侧增设支高垫块,调整垫块高度使主梁中心自然下拱约梁体长度的1/1 000 mm[5],补偿或抵消闸门拼门焊接时收缩的上拱变形量。

拼门焊接顺序:主梁后翼板与边梁后翼板的对接焊接→主梁后翼板与隔板后翼板的对接焊接→隔板与主梁腹板的搭接焊接→主梁前翼板与面板的搭接焊节→隔板与面板的搭接焊接。焊接前应对焊接板件进行预热,且整体焊接顺序应由上而下,由中心向边梁两侧扩散对称施焊。焊接成型的主、边梁和T形隔板都需检测其整体尺寸,对于形位偏差超过规定值的,需要采用矫正机对其进行矫形,对于闸门整体拼接时产生的变形需采用火焰矫正法[6]对其进行矫形。

2.3.3焊后工作

焊后需进行打渣、清理飞溅物,铆焊辅助工装的拆卸,并按照GB/T 14173—2008规范中的焊缝类别进行检验或无损探伤。待各分节焊接完成后闸门需分体并进行预拼装,预拼装面板朝上,预拼装完成后测量闸门整体制造偏差,测量值应在GB/T 14173—2008规范中表13规定范围内,并记录相关偏差值,最后加再焊各分节拼接定位块。表4为闸门预拼装完成后部分主要测量项目及对应测量值。

表4 门体外形尺寸测量(部分) mm

2.4 支铰孔加工

支铰孔加工精度的保证是此类闸门的制造难点和重点,整扇闸门底部设置有6个同轴心的支铰孔,其中边梁两侧支铰跨度为25.9 m,支铰旋转轴同轴度偏差设计要求不大于3 mm。常规的镗孔加工机床无法实现多个铰孔大跨度镗孔一次加工成型,如果先加工后焊接,则铰孔同的轴精度会因为焊接变形而变得不可控制,为确保精度,支铰孔的加工需要在闸门整体预拼装完成后进行。

2.4.1支铰孔轴心线放线及校核

测量放线:闸门分节组拼焊接完成后,预拼装调整完成后即可对闸门支铰孔轴心线放线。

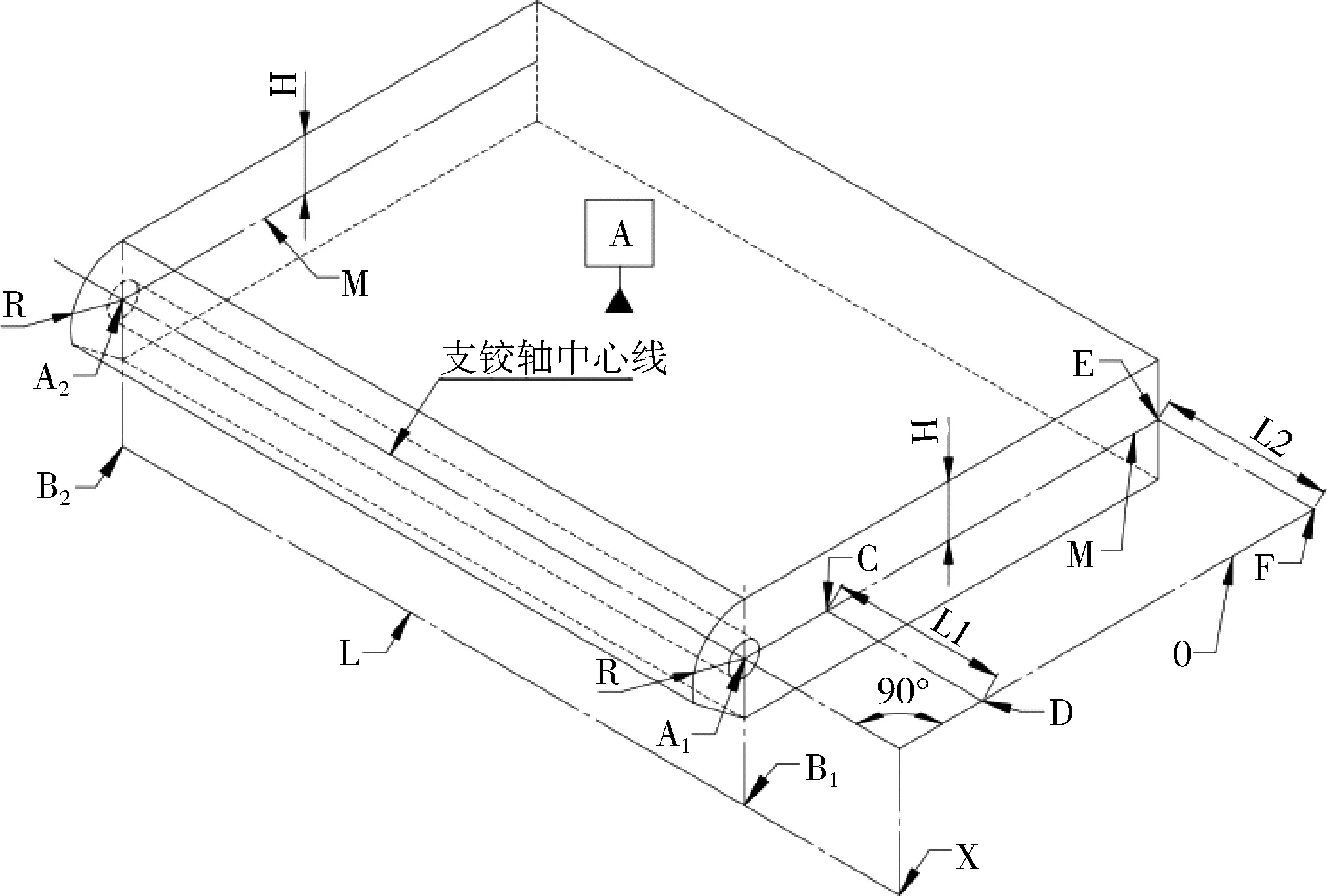

如图6所示,首先利用水准仪和千斤顶等相关设备以面板为基准调平整扇闸门,再以面板作为基准,利用水准仪通过水平的闸门面板至支铰中心线的距离H找出支铰中心线水平面和直线M和N,再配合闸门面板圆弧止水面面板的半径R则可找出支铰中心线在边梁腹板投影位置确定点A1,A2,通过A1,A2即可初步找出闸门整条支铰轴心线。

图6 放线示意

校核:利用已知点A1和点A2,利用吊垂垂线至地面标记B1和B2两点,以B1和B2两点可以找到直线L,通过直线L延长线上找一点X作为经纬仪的架设对中位置并整平经纬仪,利用经纬仪通视闸门两端支铰孔,调整经纬仪保证视线与支铰轴心线处于同一垂直平面内,再将水平转角调零。将经纬水平转角90°,在边梁腹板上的直线M上随意找C、E两点(为确保精度,C点和E点的距离应大于10 m),利用测量尺水平延伸及经纬仪读取L1和L2长度数值,通过计算|L1-L2|=ΔL数值校核支铰轴心线位置精度,若ΔL的值大于1 mm,则应适当调整A1和A2点位置并重新校核,直至满足设计要求,并在相应的加工位置做好定位标记和数据记录。

2.4.2支铰孔加工

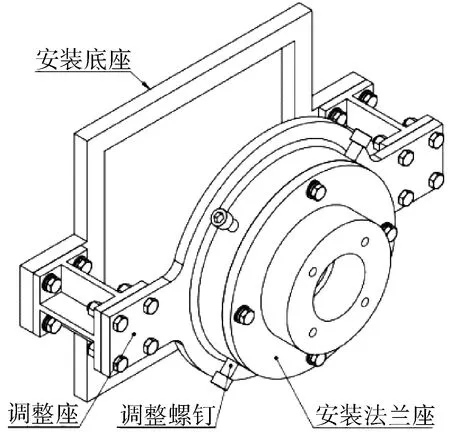

为应对支铰孔的镗孔加工,需要专用的辅助镗孔加工定位调整的工装设备,结合测量放线,确保支铰孔加工同轴精度满足设计要求。专用的辅助镗孔工装主要由安装底座、调整座、调整螺钉、安装法兰座几大部分组成,该装置可通过调整螺栓拧转,实现镗孔加工转轴轴心线的径向移动调整和固定(见图7)。

图7 辅助镗孔工装示意

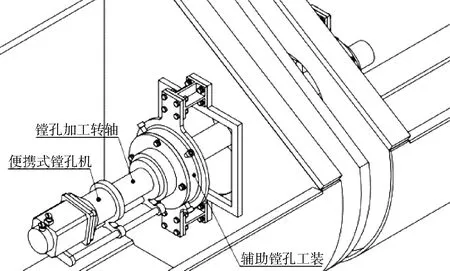

辅助镗孔工装安装时应先根据放线测量找出的支铰轴心线,将安装底座中心初步对准轴心线,再将其焊接固定于待加工支铰孔两侧腹板上(见图8)。安装底座固定后,将便携式镗孔机的加工转轴轴穿过前后两个装置的关节轴承中孔并利用安装法兰安装固定与装置上,通过调整螺栓对便携式镗孔机加工转轴径向位置进行调整,配合上一步的放线定位标记和经纬仪测量校验,找到支铰孔的轴心线。

图8 支铰镗孔加工示意

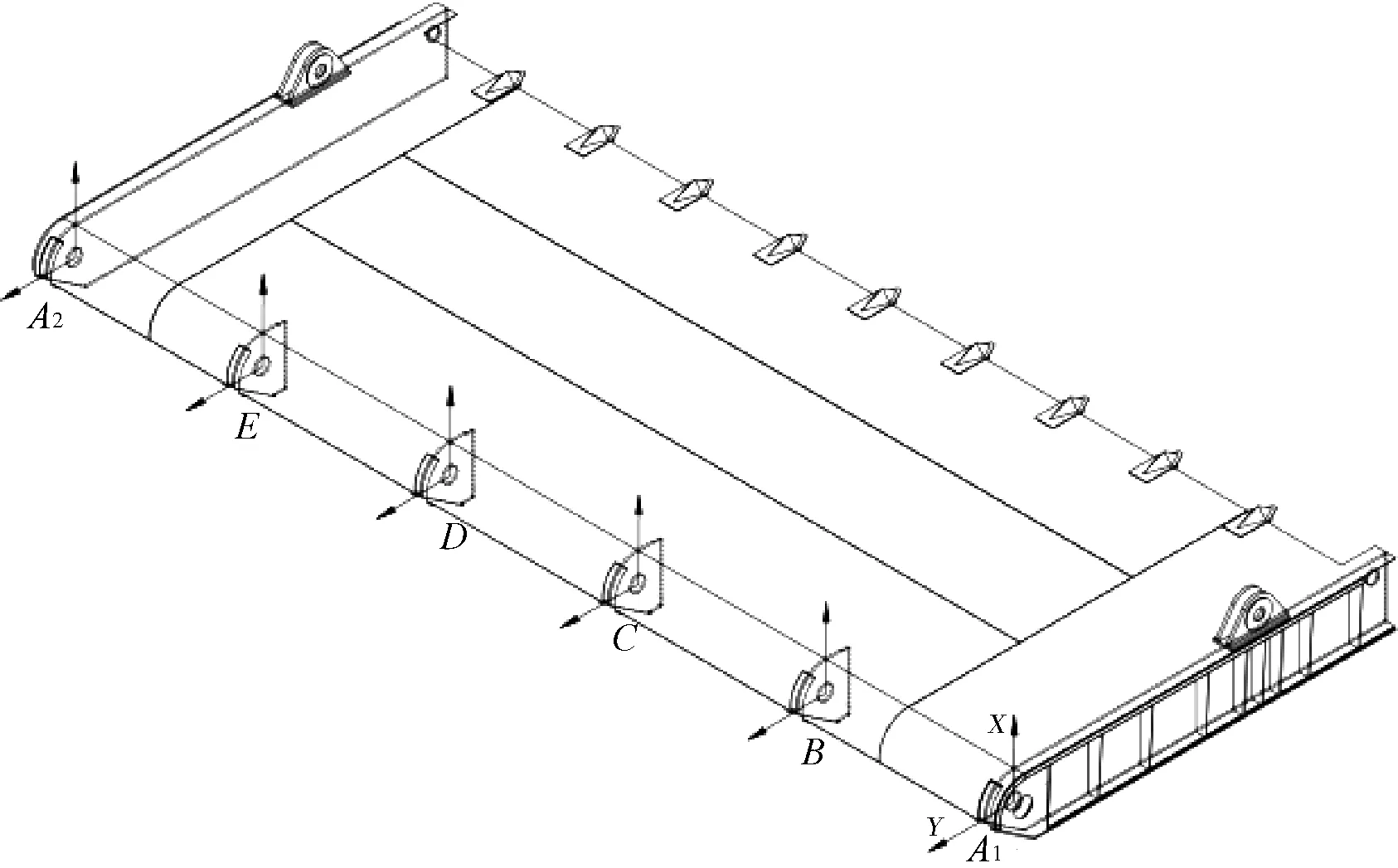

整扇闸门的支铰孔加工完成后,需重新复测各支铰孔的同轴度误差,并做好相关测量记录,以提供现场拼装时调整支铰座的安装尺寸,图9和表5为支铰孔测量示意及测量数据统计。

图9 支铰测量示意

表5 支铰孔同轴度测量统计

2.5 闸门现场吊装拼接

2.5.1吊装准备

闸门进场拼接前确保闸门支铰座初步安装固定完成,各支铰座的定位应根据其对应闸门上的各支铰孔的轴孔同轴度偏差进行适当调整。

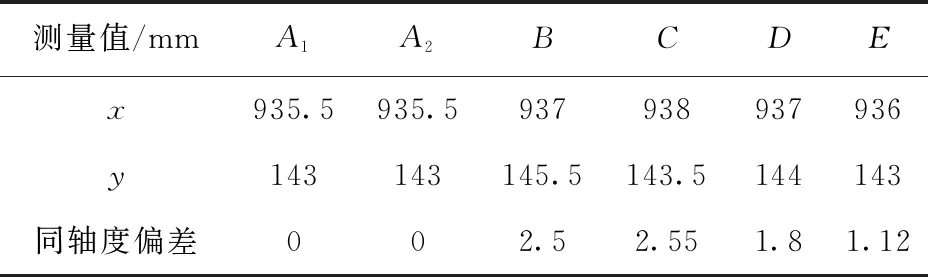

2.5.2吊装顺序和拼装

闸门现场吊装拼接面板朝上,结合闸门总体结构和拼装特点,总体吊装顺序如图10所示:①Ⅰ节→②Ⅱ节→③Ⅲ节→④Ⅳ节→⑤Ⅴ节。

图10 闸门分段吊装拼装顺序示意

吊装Ⅰ节、Ⅱ节和Ⅲ节时,分节闸门底部支铰与支铰座进行穿轴安装,拼装时支铰安装应以底节Ⅲ内的支绞孔作为安装基准,支铰座和两边梁节的支铰孔随其安装调整。调整完成Ⅰ节、Ⅱ节和Ⅲ节后需对闸门和支铰座进行初步加固,加固完成再吊装Ⅳ节和Ⅴ节。

现场拼装:闸门吊装到位后,应在各个分节拼接定位块附近位焊花兰螺母或设置手拉葫芦,通过调节花兰螺母和手拉葫芦使分节闸门慢慢拼合,直至各分节定位块配合到位。注意各分节闸门的调节均需有序进行且相互协调。当各分节闸门拼接到位后利用水准仪和千斤顶对闸门进行整体调平,调平以闸门面板基准。闸门调平完成后复测闸门的外形尺寸,并与与厂内预拼装时测量的数据进行比较,检验无误后再进行拼装焊接。

闸门现场施工拼接时焊接人员均需从闸门拼装下方进行拼装焊接,焊接采用人工采用手工CO2气体保护焊,遵循由闸门中心向边梁两侧扩散对称施焊,待闸门面板对接焊,主梁对接焊缝及纵梁搭接焊缝焊接完成后,利用启闭机设备将闸门提升,最后进行主梁后翼板和纵梁后翼板的对接焊,户外焊接施工时应做好防风措施,以确保焊缝质量。

3 结语

大跨度翻版闸门的制造重点难点主要集中在闸门支铰孔的加工、拼装精度和焊接变形的控制上。闸门制造前可通过三维软件对闸门进行整体放样,更直观了解和分析其结构特点,合理选择分节及拼装方案。闸门拼装前先将闸门分节后的主梁、边梁及中纵梁按照分节尺寸单独组拼焊接成型后再进行整体拼装。这样的闸门制造组拼方式实现了由小到大,由个别到整体的生产制造和拼装顺序,不仅能减少错漏及返工,还能减少焊接变形,从而提高闸门制造精度和效率。支铰孔的加工难点在于轴线的测量放线及校核检查,需要针对性地设计专用的镗孔加工工装,并设计可靠的测量和调整方法,从而确保支铰孔的加工精度满足设计要求。