钢结构防撞装置的防撞性能对比分析研究

2021-06-29陆旺敏

余 葵,陆旺敏

(1.重庆交通大学 国家内河航道整治工程技术研究中心,重庆 400074;2.重庆交通大学 重庆市桥梁通航安全与防撞工程技术研究中心,重庆 400074)

随着跨江河桥梁的大量修建,通航船舶吨位逐渐增大,规模日益提高,加之桥区环境及人为因素等原因,船舶撞击桥梁的事故屡见不鲜[1-2]。为保证跨江河桥梁的使用安全,促进交通运输的稳步发展,各种类型的防撞结构应运而生,如人工岛、防撞墩、集群桩等,而对于拱桥而言,前述防撞结构均存在施工难度大、桥区水流影响大、施工成本昂贵、不适合拱桥防撞等缺点[3]。随着建筑结构工程的发展,钢结构以造价低,移动灵活、抗震度好、延性好、塑性性能优良、环保效果好、自重轻及产业化程度高等特点受到建筑行业的青睐。为适应建筑结构朝着多元方向发展,近年来涌现了一些新型的组合式钢结构,其中包括嵌套式全钢结构、部分填充钢-混凝土组合结构及异形钢管混凝土结构等[4-8],许多机场、桥梁、厂房、体育场及车站等大型公共设施都采用了组合式钢结构建设[9]。

2016年李克强总理在《政府工作报告》中强调:积极推广绿色建筑和建材,大力发展钢结构、装配式建筑和新型建造方式,加大政策支持力度,提高建筑工程标准和质量,力争用10 a左右时间,使装配式建筑占新建建筑的比例达到30%[10]。我国住房与城乡建设部于2019年10月1日正式实施《装配式钢结构住宅建筑技术标准》,该规范的施行将促进装配式结构的推广与应用[11],在新时代的背景下,对钢结构的集成设计、部件生产、施工安装、工程验收、使用维护及管理方面提出了新的要求。2019年底,突如其来的新型冠状病毒肺炎疫情以迅雷不及掩耳之势火速蔓延,在党中央、国务院的正确领导下,武汉市防疫指挥部临危受命,决定再建1座雷神山医院作为临时应急医院,从设计到动工,再到建立完成并开始接受患者,仅用时10 d。这座由中南建筑设计院设计的建筑,采用的是3种不同的装配式结构体系,采用轻型钢结构模块化组合房屋,大大缩短了建成时间,为扼住疫情的蔓延赢得了宝贵的时间[12]。《装配式钢结构住宅建筑技术标准》的正式施行推动了相关行业标准逐渐趋于体系化,在我国装配式建筑的发展中具有重要的意义[13]。

本文以重庆万州长江公路大桥防撞工程为例,通过数值模拟,比较钢—混组合结构与全钢结构防的防撞性能,并与结构设计规范进行限值校核,分析钢结构在桥梁防撞结构中的应用优势,为促进桥梁安防及钢结构技术进步提供参考依据。

1 工程概述

重庆万州长江大桥是连接万州站和万州汽车南站的交通要道,是位于连接沪蓉高速和银百高速的G318线上的唯一一座大跨度上承式拱形桥梁,至今该桥已经建成通车23 a,桥长为856.12 m,主跨为 420 m,宽为24 m,是同期同类桥梁中大跨径的钢筋混凝土拱桥(如图1所示)。

图1 重庆万州长江大桥示意

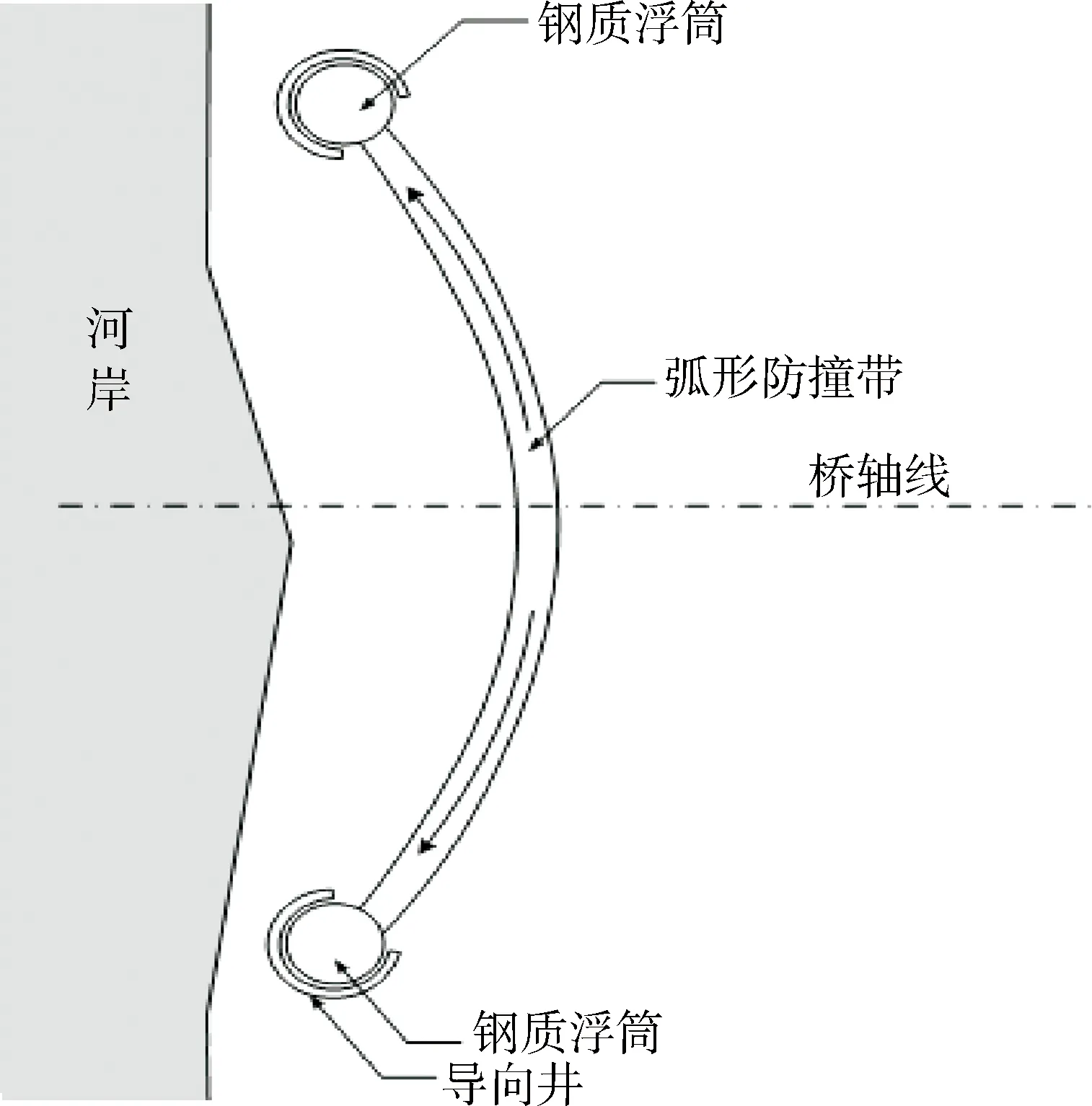

拱形自浮式防撞装置由防撞带、浮筒、导向井等构件组成,具有独立式防撞、区域性防护、随着水位升降、能适应大水位差变化等特点,满足拱形桥梁的防撞需求。在拱桥两端的拱圈基座与桥墩立柱水域,各建起一个弧形、中空,并通过导向井固定的防撞带,在水面画出一个与拱桥独立的弧形区域,并能借助重力和浮力随水位变化自动升降[14-15]。拱形自浮式防撞装置平面布置如图2~3所示。

图2 拱形自浮式防撞装置平面布置示意

图3 单侧防撞装置平面布置示意

2 数值模拟

2.1 钢—混组合结构防撞带船撞数值模拟

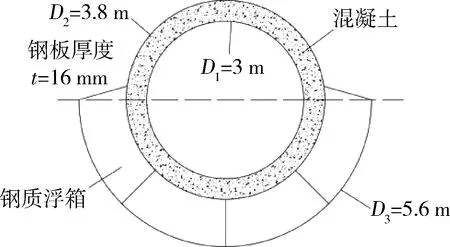

混凝土建成的工程建筑物具有抗弯能力弱而轴向抗压强度高的特点,而钢材料制成的钢构件有着塑、韧性好、抗弯能力强等优点,而钢—混组合结构正是具备了钢管和混凝土的优良特性,使得钢—混组合结构防撞带的抗撞承载能力得到大幅度提升。考虑最不利情况,若来装船舶为满载船舶,其吃水必将大于船高的一半以上,此时船舶的航行速度并不快,但也有空载船舶来撞的可能,为防止来装船舶爬越防撞带而导致桥梁受到撞击,数值模拟中防撞带半浮以上高度取为2 m。钢—混组合结构防撞带上部分为中空夹层钢管混凝土结构,下部分为钢质浮箱,其中钢管采用Q345钢材,中空夹层采用C35砼,其结构断面如图4所示。

图4 钢—混组合结构防撞带断面结构示意

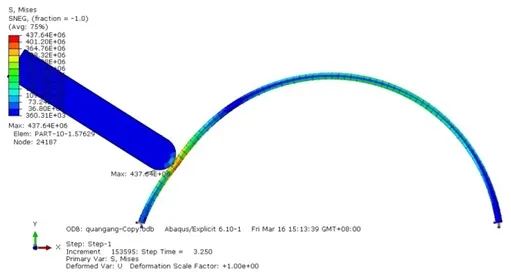

通过ABAQUS有限元软件对钢—混组合结构防撞带进行有限元仿真分析,以5 000 t船舶为防撞模型的典型来撞船舶,当该典型船舶撞击钢-混组合结构防撞带模型时,撞击部位变形严重(见图5),撞击点附近材料已超过Q345钢材料的屈服极限(见图6),引起浮箱进水而影响防撞带整体的浮性状态。从图7可以看出,混凝土的压应力在20~38 MPa范围,由《混凝土结构设计规范》[16]可知,该应力范围表明已经有大部分C35超过极限强度(23.4 MPa),该区域的混凝土已经发生破碎,在支座附近和撞击部位附近的混凝土材料也超过了自身的极限拉应力强度3.2 MPa。钢—混组合结构防撞带的最大径向位移量为1.47 m,整体曲率半径为108 m,最大径向位移是防撞带曲率的1.36%。

图5 典型船舶撞向钢—混组合结构防撞带仿真模型示意

图6 撞击处外浮箱变形及组合结构整体变形示意

图7 钢-混组合结构防撞带材料压应力及拉应力示意

2.2 全钢结构防撞带船撞数值模拟

依托工程大桥防撞装置的防撞带采用了全钢结构,全钢结构防撞带断面结构如图8所示,从图8中可以看出,防撞带采用了内外钢管嵌套组合钢结构设计,内外管之间通过纵格板焊接起来,其中外层钢管N1厚度为16 mm,内层钢管N2厚度为12 mm,纵隔板N3厚度为12 mm,纵向加强肋N4厚度为16 mm,横隔板N5厚度为12 mm。迎撞面占防撞带全截面的2/5,其中水面以上占1/5,水面以下占1/5,防撞面与来撞船舶直接接触,为了增强迎撞面的抗撞能力,需要沿管轴纵向加密纵向筋板。

图8 全钢结构防撞带结构断面示意

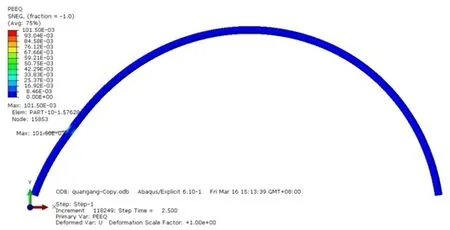

图9和图10分别是典型船舶撞击钢结构防撞带有限元模型和全钢结构防撞带塑性应变云图,图11是全钢结构防撞带应力分布及破坏分布,计算表明,全钢结构防撞带在5 000 t船舶撞击下仅是小范围达到屈服极限和较大的塑性变形,其余位置未达到屈服极限,在撞击点处发生局部大塑性变形,撞击点处局部材料的抗拉强度在56.82~104.20 MPa,但未超过Q345钢材的屈服极限;纵向钢板变形比较明显,防撞带内侧也有局部进入了屈服,防撞带内侧要增加纵向筋板。

图9 典型船舶撞击钢结构防撞带有限元模型示意

图10 全钢结构防撞带塑性应变示意

图11 全钢结构防撞带应力分布及破坏分布示意

3 两种结构防撞带的对比分析

3.1 钢—混组合结构分析

从钢—混组合结构防撞带船撞有限元仿真分析可以得知,钢—混组合结构防撞带虽然结合了钢结构和混凝土结构各自的优点,但是应用在拱形自浮式水上升降防撞装置时存在以下不足之处。

1) 就承载能力而言,目前的组合结构防撞带无法抵抗5 000 t船舶的撞击,撞击部位超过屈服极限,位于水下破坏缺口涌入水流而影响防撞带浮态。

2) 若通过加厚混凝土厚度和钢结构强度来满足5 000 t船舶的撞击承载能力要求,则必然导致防撞带重量增加,而通过计算,不加浮筒时,浮箱难以承受组合结构的重量,所以这一措施不但增加巨大的经济成本,还无法满足防撞带的浮态要求。

3) 施工工艺难度较大,浇筑的密实度无法保证。

4) 钢—混组合结构防撞带撞损后的维修难度大。

3.2 全钢结构分析

桥梁防撞装置防撞带采用全钢结构进行设计[15],就全钢结构防撞带的承载性能而言,全钢结构防撞带仅局部达到屈服极限,因此,在内外套管之间增加横纵向的加劲肋可以大幅度增强全钢结构防撞带的防撞能力。其次,防撞带半浮状态下所能提供的竖向支持力超出防撞带未加浮筒前自身重量约1.75倍,因此,防撞带的浮性状态尚且富余。再次,全钢结构防撞带的施工工艺简单,自重小,满足浮态条件要求。

3.3 比较分析

通过对钢—混组合结构防撞带和全钢结构防撞带进行数值模拟,得出两者各自的优势和不足,为防撞带材质选取提供了有价值的参考。全钢结构防撞带和钢-混组合结构防撞带的性能比较如下。

3.3.1钢—混组合结构防撞带

1) 防撞能力:① 撞击部位水下、水上浮箱严重破坏,导致水流涌入浮箱,影响防撞带的浮动特性;② 撞击部位处,钢管出现局部塑性变形,影响到钢管—混凝土组合结构防撞带的整体性能;③ 混凝土应力严重超标。

2) 施工难度:施工工艺难度大,耗时长,防撞带内部混凝土的密实度无法保证。

3) 维护难度:混凝土被撞损坏后失去防御作用,且修复难度极大。

3.3.2内外钢管嵌套全钢结构

1) 防撞能力:① 撞击点处外层钢管应力小区域出现塑性变形;② 防撞带最大径向位移量达到0.81 m。

2) 施工难度:拼接工序简单快捷,极大缩短工期。

3) 维护难度:受撞后易于养护修复。

4 结语

钢制材料通过焊接、螺栓或铆钉连接而成的梁钢、钢柱、钢桁架等构件组成的结构被越来越普遍地使用在跨度大、超高及承载重的建筑结构中,钢结构凭借着极限抗拉强度大、质量轻、塑韧性都好、质料均匀、制造方便、施工工期短、密闭性好等优点在建筑行业中成为不可取代的角色。经过综合对比,该依托工程防撞带结构选用全钢结构,全钢结构防撞带从防撞能力、施工难度以及养护维修均优于钢—混组合结构。