新型高效抗CO2缓蚀剂的合成及性能评价

2021-06-29高文龙吴霄云

高文龙,吴霄云

(长江大学地球物理与石油资源学院,湖北 武汉 430100)

在油气田勘探开发过程中,腐蚀问题普遍存在,其中CO2腐蚀是最常见的一种腐蚀类型,CO2腐蚀易对井下管柱或地面管线等设备造成严重的破坏,影响油气田的正常生产。因此,为保障油气田的正常安全开发,需针对性地采取防腐蚀措施[1-4]。使用耐腐蚀管柱、应用缓蚀剂是油气田最常见的防腐蚀措施,但由于耐腐蚀材质的成本通常较高,使得耐腐蚀管柱无法大规模推广应用;而缓蚀剂防腐技术具有成本较低、现场操作简单以及防腐蚀效果好等优点[5-7]。近年来,国内外研究者针对抗CO2缓蚀剂开展了大量的研究工作,发现抗CO2缓蚀剂可以通过吸附作用在金属表面成膜,从而使腐蚀介质和金属材料分离开来,达到减缓腐蚀速率的目的。目前,常用的抗CO2缓蚀剂主要包括酰胺类、季铵盐类以及咪唑啉类等,其中研究最多的是咪唑啉类缓蚀剂,其对CO2腐蚀的缓蚀效果较好[8-10]。鉴于此,作者以不饱和脂肪酸和二乙烯三胺为单体,以二甲苯为溶剂,合成新型高效抗CO2缓蚀剂HHS-13,以缓蚀率为评价指标对其合成工艺条件进行优化,并评价缓蚀剂加量、腐蚀时间以及CO2分压对缓蚀性能的影响。

1 实验

1.1 材料、试剂与仪器

实验用水为模拟油田采出水,矿化度为26 580 mg·L-1;N80标准钢片,扬州江都建华仪器仪表厂。

不饱和脂肪酸、二乙烯三胺(有效浓度>99%)、二甲苯,工业品,山东林源化工有限公司;高纯CO2(>99.99%),湖北迪戈科技有限公司。

LHH-6型恒温水浴锅,常州金坛良友仪器有限公司;高温高压动态腐蚀反应釜,南通仪创实验仪器有限公司。

1.2 抗CO2缓蚀剂HHS-13的合成

量取一定量的二甲苯作为溶剂置于三口烧瓶中,按一定比例加入不饱和脂肪酸和二乙烯三胺,搅拌均匀后加热至一定温度;将反应生成的水与二甲苯一起蒸出,稳定反应一定时间后,再降低温度并减压蒸馏去除多余的二甲苯,即得抗CO2缓蚀剂HHS-13。

1.3 抗CO2缓蚀剂HHS-13的性能评价

参照石油天然气行业标准 SY/T 5273-2014 《油田采出水处理用缓蚀剂性能指标及评价方法》,以缓蚀率为评价指标,采用挂片失重法通过高温高压动态腐蚀反应釜评价抗CO2缓蚀剂HHS-13的缓蚀性能。

2 结果与讨论

2.1 抗CO2缓蚀剂HHS-13合成工艺条件优化

2.1.1 单体配比的优化

固定反应温度为140 ℃、反应时间为4 h,按1.3方法(实验用钢片为N80标准钢片,缓蚀剂HHS-13加量为30 mg·L-1,CO2分压为0.5 MPa,腐蚀温度为80 ℃,腐蚀时间为72 h,下同)考察单体配比(不饱和脂肪酸与二乙烯三胺物质的量比)对缓蚀率的影响,结果见图1。

图1 单体配比对缓蚀率的影响

由图1可知,随着二乙烯三胺占比的增大,缓蚀率呈先升高后下降的趋势,当不饱和脂肪酸与二乙烯三胺物质的量比为1∶2.5时,缓蚀率达到最高。因此,选择不饱和脂肪酸与二乙烯三胺物质的量比为1∶2.5。

2.1.2 反应温度的优化

固定不饱和脂肪酸与二乙烯三胺物质的量比为1∶2.5、反应时间为4 h,按1.3方法考察反应温度对缓蚀率的影响,结果见图2。

图2 反应温度对缓蚀率的影响

由图2可知,随着反应温度的升高,缓蚀率呈先升高后下降的趋势,当反应温度为160 ℃时,缓蚀率达到最高。因此,选择反应温度为160 ℃。

2.1.3 反应时间的优化

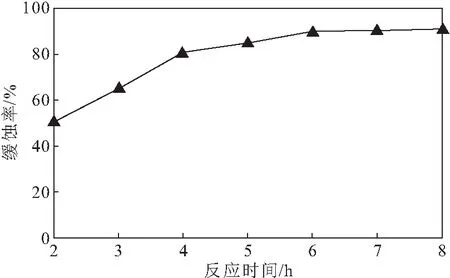

固定不饱和脂肪酸与二乙烯三胺物质的量比为1∶2.5、反应温度为160 ℃,按1.3方法考察反应时间对缓蚀率的影响,结果见图3。

图3 反应时间对缓蚀率的影响

由图3可知,随着反应时间的延长,缓蚀率逐渐升高,当反应时间为6 h时,缓蚀率可以达到90%以上;继续延长反应时间,缓蚀率基本不变。因此,选择反应时间为6 h。

综合以上实验结果,抗CO2缓蚀剂HHS-13的最佳合成工艺条件为:不饱和脂肪酸与二乙烯三胺物质的量比1∶2.5、反应温度160 ℃、反应时间6 h。

2.2 抗CO2缓蚀剂HHS-13的性能评价

2.2.1 缓蚀剂HHS-13加量对缓蚀性能的影响

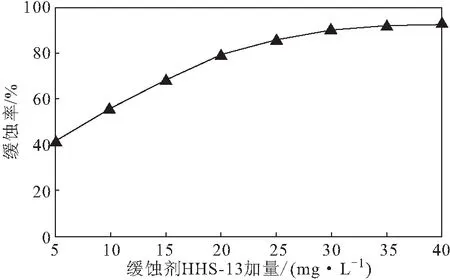

实验用钢片为N80标准钢片,在CO2分压为0.5 MPa、腐蚀温度为80 ℃、腐蚀时间为72 h的条件下,考察缓蚀剂HHS-13加量对缓蚀率的影响,结果见图4。

图4 缓蚀剂HHS-13加量对缓蚀率的影响

由图4可知,随着缓蚀剂HHS-13加量的增加,缓蚀率迅速升高;在HHS-13加量增至30 mg·L-1后,缓蚀率基本稳定。这是由于,当HHS-13加量增加到一定程度时,缓蚀剂分子在钢片表面形成了一层保护膜,使钢片表面完全被覆盖保护,再继续加入HHS-13,其无法更多地吸附在钢片表面,缓蚀率基本稳定。

2.2.2 腐蚀时间对缓蚀性能的影响

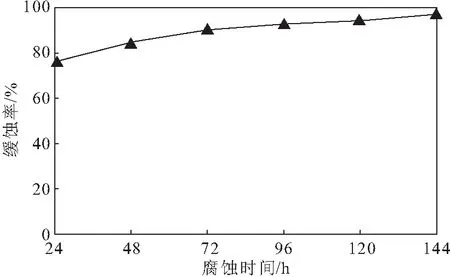

实验用钢片为N80标准钢片,在缓蚀剂HHS-13加量为30 mg·L-1、CO2分压为0.5 MPa、腐蚀温度为80 ℃的条件下,考察腐蚀时间对缓蚀率的影响,结果见图5。

图5 腐蚀时间对缓蚀率的影响

由图5可知,随着腐蚀时间的延长,缓蚀率逐渐升高,当腐蚀时间达到144 h时,缓蚀率可达到95%以上。这是由于在腐蚀初期,介质对钢片的腐蚀速率较快,而随着腐蚀时间的延长,缓蚀剂分子在钢片表面形成的保护膜能够较好地减缓腐蚀进程,导致缓蚀率逐渐升高。所以腐蚀时间越长,缓蚀率越高。

2.2.3 CO2分压对缓蚀性能的影响

实验用钢片为N80标准钢片,在缓蚀剂HHS-13加量为30 mg·L-1、腐蚀温度为80 ℃、腐蚀时间为72 h的条件下,考察CO2分压对缓蚀率的影响,结果见图6。

图6 CO2分压对缓蚀率的影响

由图6可知,随着CO2分压的增大,缓蚀率逐渐下降,当CO2分压增大至1.5 MPa时,缓蚀率仍可达到80%以上,能够满足石油天然气行业标准 SY/T 5273-2014 《油田采出水处理用缓蚀剂性能指标及评价方法》的要求(缓蚀剂加量为30 mg·L-1时静态均匀缓蚀率≥70%)。说明研制的缓蚀剂HHS-13具有良好的抗CO2缓蚀性能。

3 结论

以不饱和脂肪酸和二乙烯三胺为单体合成了一种新型高效抗CO2缓蚀剂HHS-13,其最佳合成工艺条件为:不饱和脂肪酸与二乙烯三胺物质的量比1∶2.5、反应温度160 ℃、反应时间6 h。随着缓蚀剂HHS-13加量的增加和腐蚀时间的延长,缓蚀率逐渐升高;而随着CO2分压的增大,缓蚀率逐渐下降。当缓蚀剂HHS-13加量为30 mg·L-1、CO2分压为1.5 MPa、腐蚀温度为80 ℃、腐蚀时间为72 h时,缓蚀率可达到80%以上,能够满足行业标准要求。