烟嘧磺隆工艺氧氯化反应步骤的电化学自动控制设计

2021-06-29李绍铭邵亚东叶明富董永平

宋 忱,李绍铭,卢 嘉,邵亚东,叶明富,董永平

(1. 安徽工业大学 a.电气与信息工程学院,b.化学与化工学院,安徽 马鞍山 243032;2. 马鞍山市环境监测中心站,安徽 马鞍山 243011 )

0 引言

在烟嘧磺隆生产过程中,由2-巯基烟酰胺氧氯化反应生成烟酰胺-2-磺酰氯是至关重要的一步[1-4],其化学反应式如图1所示,该步反应对烟嘧磺隆产品的收率和纯度有着决定性影响.传统工艺中,中间体烟酰胺-2-磺酰氯的收率和纯度波动比较大,主要由以下2个方面原因引起:1)在反应过程中,氯气的通入是放热反应,氯气的速度影响了反应体系温度,传统工艺因氯气通入速度不能精确实时控制,导致反应温度波动范围比较大;2)传统工艺中用氯气称重方法估算氯气通入量来确定反应终点,并且在终点附近反应搅拌情况下观看反应溶液的颜色变化,来确定是否停止通入氯气,无法准确控制氯气通入量.因此温度的波动、氯气的准确通入量都会严重影响中间体烟酰胺-2-磺酰氯的收率和纯度,从而进一步影响烟嘧磺隆的收率和纯度.

图1 由2-巯基烟酰胺制备烟酰胺-2-磺酰氯反应

本文针对传统工艺中影响中间体收率的问题,设计了一种用于烟嘧磺隆生产的氧氯化反应自动控制方法.

1 氧氯化反应自动控制原理

1.1 反应釜基本结构及自动控制流程

烟嘧磺隆生产的氧氯化自动控制解决方案,采用如图2所示的控制装置.该控制装置包括综合控制器、触屏显示器、温度传感器、氯气速度控制仪、电极电势检测探头、终点检测仪以及氯气控制阀门等.综合控制器是控制系统的核心.

1—操作显示器;2—综合控制器;3—数据线;4—氮气进气阀;5—氮气瓶;6—氯气速度控制仪;7—氯气终点检测仪;8—温度检测传感器;9—电极电势检测探头;10—搅拌器叶片;11—氧氯化反应釜;12—冷却器;13—氯气瓶;14—氯气进气阀;15—氯气流量计;16—氯气进气管;17—通气口;18—搅拌器;19—氮气进气管.图2 烟嘧磺隆生产氧氯化自动控制装置

氧氯化反应釜顶端安装有搅拌器,通过搅拌杆连接的搅拌器叶片伸入到氧氯化反应釜底部,由综合控制器控制搅拌器的开启和关闭,在反应过程中执行自动搅拌作业,减少操作人员的劳动强度,提高了生产效率.

氧氯化反应釜底部安装氯气进气管,连通氯气瓶,反应过程中可将氯气通入到氧氯化反应釜内参与氧氯化反应.为方便控制氯气进气速度,在氯气进气管上安装氯气进气阀和氯气流量计,通过综合控制器来控制反应过程中氯气通入速度并监测流量.安装于氧氯化反应釜内的温度检测传感器用于实时检测反应液的反应温度,并通过氯气速度控制仪将分析结果送至综合控制器,实时控制氯气的通入速度和流量.在氧氯化反应釜内安装梅特勒耐酸电极检测探头,实时检测反应进程的电极电势,并由氯气终点检测仪将终点分析信息送至综合控制器.

当到达反应终点条件表明反应过程结束时,综合控制器适时发出控制信号关闭氯气,同时打开氮气管上的氮气阀,通入惰性气体氮气以清理反应尾气并适当降温,以免对反应产品产生不良影响.

氧氯化反应釜上方设有通气口,可保证进入反应釜内的氯气压力为常压,通入氮气时,反应釜内剩余的尾气可从通气口排出.氧氯化反应是放热反应,为保证生产安全,氧氯化反应釜外设置冷却器,在反应过程中冷却反应釜,避免其温度过高.

1.2 反应过程温度控制原理

将2-巯基烟酰胺酸化水溶液与二氯甲烷溶剂在氧氯化反应釜中搅拌混合,设置氯气速度控制仪的温度参数,在反应过程中的反应温度为-5~0 ℃区间通入氯气.反应过程中,氯气的通入速度与温度相关联,当温度上升较快并接近0 ℃时,应适当减小氯气流量,经氯气速度控制仪运算处理,在综合控制器的协调控制下,适当减小氯气流量(或降低通入速度).反之,当温度上升较慢接近-5 ℃时,应适当增大氯气流量,经氯气速度控制仪运算处理,在综合控制器的协调控制下,适当增大氯气流量(或增大通入速度).为实现该稳定反应过程,采用常规PID(Proportion Integral Differentia)控制算法或模糊控制算法,设置温度控制给定值为-2.5 ℃,即可实现将反应液温度控制在-5~0 ℃范围内,使副反应大大降低,提高原料利用率.

1.3 反应终点控制原理

化学反应遵循物质平衡、能量平衡规律,涉及电化学转换机理.在化学反应的不同阶段,反应液会随着物料浓度、反应温度的变化体现出不同的带电粒子运动状态,通过实验研究发现,反应过程和进程可以根据电极电势原理在电极电势上的差别反映出来.在氧氯化反应过程中,因氧氯化反应釜与空气压力保持平衡,进入氧氯化反应釜的氯气压力为常压,保持反应温度在-5~0 ℃之间,利用电化学电极电势原理可以控制化学反应进程[5-6].

首先原料2-巯基烟酰胺分子中的巯基被氧化,氧化反应先由氯气(Cl2)和水溶液反应生成次氯酸(HClO),即

Cl2+H2O=Cl-+H++HClO.

(1)

而次氯酸(HClO)是强氧化剂,很容易将巯基氧化成磺酰基,继而再与氯气发生氯化反应生成烟酰胺-2-磺酰氯.整个反应经历3个过程:生成次氯酸(HClO)反应、氧化反应、氯化反应.这3个过程都是放热反应,特别是反应前期阶段原料浓度高,因反应放热快导致快速放热,因而反应液温度上升也快.此时依据反应液温度与氯气通气速度联动机制,由氯气速度控制仪和氯气进气阀的联动作用控制氯气的通入速度,从而保证反应温度为-5~0 ℃,以确保减小副反应.

依据温度的变化控制氯气的通入速度,在电极电势上也表现出相应的特征.电极电势是电极中极板与溶液之间的电势差,其大小主要取决于电极的本性,并受温度、介质和离子浓度等因素的影响.国际纯粹化学与应用化学联合会(IUPAC)采用标准氢电极作为标准电极,并规定标准氢电极的电极电势为零.标准电极电势测定具体要求为:温度为0 ℃、电极处于标准压力(100 kPa)下,组成电极的固体或液体物质都是纯净物质,气体物质气压为100 kPa,有关物质的浓度为1 mol/L.将不同标准电极电势数值按照由小到大的顺序排列,得到电极反应的标准电极电势表,以此判断标准状况下氧化还原反应进行的方向,当电极电势数值大于0说明反应能正常进行,反之则不能反应.

氧氯化反应的过程能顺利进行的原理可以用标准电极电势来说明,在标准状况下上述反应电极电势的表达式为

2HClO+2H++2e-=Cl2+2H2O,

(2)

HClO+H2O+2e-=Cl-+H2O.

(3)

可查得氯气的标准电极电势Cl2/Cl-=1.358 V、HClO/Cl2=1.611 V,即φ1=1.358 V,φ2=1.611 V,根据电极电势运算规则可以得到次氯酸HClO/Cl-的标准电极电势φ3值为

φ3=φ1+φ2=1.358+1.611=2.969 V.

φ3值表示在标准状况下,即浓度是1 mol/L时标准电极电势为2.969 V,其大小代表着次氯酸浓度的大小.φ3值大于0说明具有一定的次氯酸浓度,氧氯化反应可以进行.实际反应过程中由于反应温度在-5~0 ℃范围内,需要控制氯气的通入速度,由氯气(Cl2)和水生成的次氯酸很快与原料2-巯基烟酰胺反应被消耗,所以溶液中存在的次氯酸浓度远远小于 1 mol/L时标准电极电势所代表的次氯酸浓度,电极电势也远小于2.969 V.在反应的开始阶段,电极电势在数值上基本维持在0~150 mV之间.

随着反应的进行,原料2-巯基烟酰胺浓度逐渐降低,其次氯酸的消耗量逐渐减小,导致次氯酸的浓度逐渐增加,使得电极电势逐步升到500 mV.当反应接近终点时,反应液中原料基本已全部被氧化,氧化剂次氯酸不再被消耗,电势值会迅速上升到850 mV,并上下波动20 mV左右.当氯气终点检测仪检测1~2 min,电极电势均在(850±20) mV左右,即认为反应液中的原料已全部完成氧化反应,经综合控制器运算处理后即启动结束程序,关闭氯气进气阀停止通入氯气.关闭氯气进气阀,经数秒延时打开氮气进气阀,向氧氯化反应釜内通入氮气,吹出氧氯化反应釜内反应液表面残留的氯气[7],反应结束.

2 控制系统构成及控制系统设计

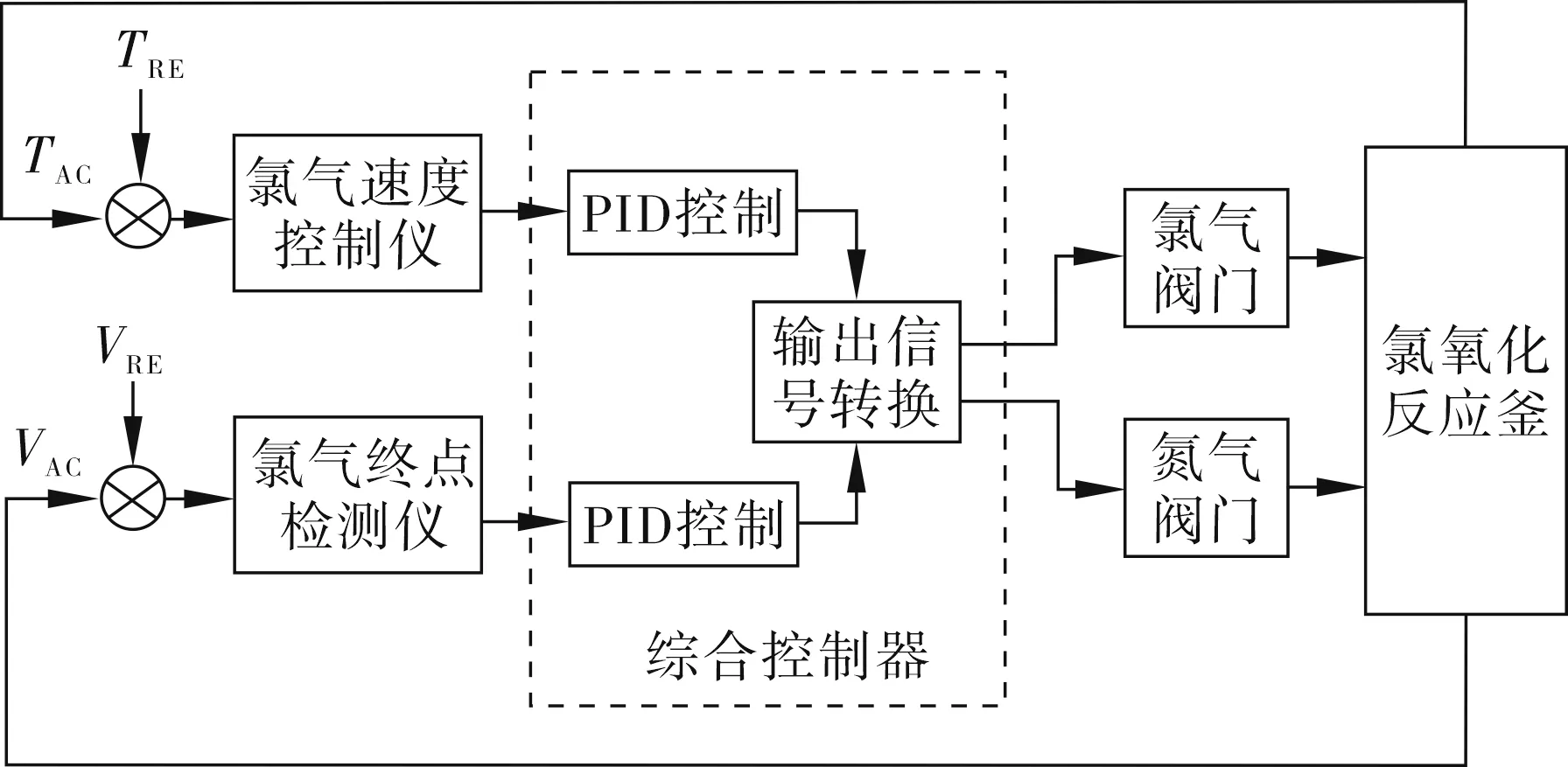

综合控制器采用小型可编程控制器PLC(Programmable Logic Controller)实现[8].氯气终点检测仪的核心是单片机和梅特勒耐酸电极.根据电极电势原理,由梅特勒耐酸电极实时检测反映氧氯化反应进程的电极电势,经终点检测仪数据处理获得反应终点信息.氯气速度控制仪的核心为单片机和温度检测传感器[9],实时检测反应液的反应温度,并经速度控制仪数据预处理,产生氯气速度控制信息,送PLC系统.由PLC构成的综合控制器,根据系统控制算法程序和控制逻辑,输出控制信号给氯气进气阀门,保证反应过程平稳,在到达反应终点时及时终止氯气供应,经5~10 s(可设定)末期反应延时,开启氮气阀门,吹出反应尾气.其控制系统构成如图3所示.图中:TAC为实际检测温度;TRE为设定反应温度;VAC为实际电势电压;VRE为设定电势电压.

图3 控制系统结构

在小型反应釜进行的氧氯化反应惯性和滞后都不大,对象模型通常为低阶模型,常规增量型PID控制算法即可满足要求.其Kp、Kd、Ki可通过常规工程整定方法确定,以达到超调较小、响应速度较快的控制目标.

2.1 操作步骤

为解决烟嘧磺隆传统生产过程中存在的问题,设计上述自动控制装置对反应过程进行有效、稳定的控制,具体操作过程如下:

1) 安装控制装置,并在操作显示器上设定好反应参数,其反应参数具体包括:反应温度参数为-5~0 ℃(设定值-2.5 ℃),反应终点电极电势参数为850±20 mV(设定值850 mV),维持时间为1~2 min.

2) 当生产原料液装入氧氯化反应釜后,综合控制器控制搅拌器开启,带动搅拌器叶片进行搅拌;同时,综合控制器向氯气进气阀发出开阀信号,控制氯气瓶内的氯气通入氧氯化反应釜中开始氧氯化反应,氯气进气管上的氯气流量计将氯气流量信号送入综合控制器.

3) 温度检测传感器实时检测生产过程中反应液温度,氯气速度控制仪根据温度检测传感器检测的反应液温度信息,依据存储于氯气速度控制仪中的算法程序,分析反应液温度值、温度上升率,获得氯气速度控制信息,并经数据线传送至综合控制器,由综合控制器根据操作显示器的参数设定值和氯气速度控制算法运算,控制氯气进气阀的开度,从而控制氯气进气流量和流速.

4) 电极电势检测探头实时检测反应液电极电势信号并送至氯气终点检测仪.反应平稳时电极电势在0~150 mV之间;当电极电势到达850 mV时,终点检测仪进行数据分析和运算,将反应终点信号经数据线传送至综合控制器.综合控制器结合操作显示器设定的控制参数,依据控制程序和控制算法运算确定反应终点,然后发出控制信号给氯气进气阀,适时停止氯气供应.延时5~10 s综合控制器发送打开氮气进气阀指令,氮气经进气管进入氧氯化反应釜的液面上方,吹出反应液表面残留的氯气;经一定延时时间,待反应尾气完全吹出后关闭氮气进气阀,反应结束.

2.2 控制策略及控制流程

在氧氯化反应过程中最佳反应温度为-5~0 ℃,温度过高时副产物快速增加,温度过低时反应速度降低、生产周期延长,氯气速度的控制非常关键.在反应开始阶段,原料浓度最高,氯气消耗很快,温度上升速率较大,反应液温度容易超过0 ℃,此时通过综合控制器可设定一个简单控制策略进行控制.具体如下(以-5~0 ℃温度范围内氯气速度v为参照,具体值在应用整定时确定):

1) 0~1 ℃时,氯气通入控制到90%v;

2) 1~2 ℃时,氯气通入控制到80%v;

3) 2~3 ℃时,氯气通入控制到60%v;

4) 3~5 ℃时,氯气通入控制到30%v.

随着氯气速度降低,反应温度逐渐回落,一定阶段以后温度可能低于-5 ℃,此时综合控制器控制策略可按照如下方式控制(以-5~0 ℃温度范围内氯气速度w为参照):

1) -6~-5 ℃时,氯气通入控制到110%w;

2) -7~-6 ℃时,氯气通入控制到120%w;

3) -8~-7 ℃时,氯气通入控制到140%w;

4) -10~-8 ℃时,氯气通入控制到170%w.

通过上述控制策略,因温度波动而产生的副产物含量基本能忽略不计.

终点控制是影响氧氯化反应产品纯度的另一个重要因素,在中试试验过程中,当电极电势达到(850±20) mV时,以TLC(Thin Layer Chromatography)薄层分析手段发现,随着时间延长原料浓度逐渐减小,副产品逐渐增多.试验结果表明,最佳反应终点是电极电势达到(850±20) mV后1.5 min,综合控制器发送指令停止通入氯气.

3 结语

本文设计了一种烟嘧磺隆生产工艺中氧氯化反应过程的自动控制方式,将自动化控制技术与化学工艺有机结合,提出电化学终点检测控制、反应液温度与氯气流速联动控制技术等,以实现烟嘧磺隆生产过程的自动控制目标,解决传统生产工艺中氧氯化反应进程波动导致产品质量不稳定的问题,进而提高烟嘧磺隆生产工艺中烟酰胺-2-磺酰氯的原料转化率和产品纯度.