基于排种频率实时反馈的油菜排种器设计与试验

2021-06-29丁幼春刘伟鹏董万静陈礼源刘晓东

丁幼春 刘伟鹏 董万静 陈礼源 刘晓东 靳 伟

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

提高油菜机械化及智能化播种水平是油菜种植节本增效的重要途径[1]。油菜排种器是油菜机械化播种的核心工作部件[2],其性能直接决定油菜播种质量,对种子流进行实时检测、获取播种信息及进行相应控制是播种环节智能化技术之一[3]。国外谷物排种器主要是一器多行气力输送集排式排种器,如美国John Deere公司、Case IH公司、德国LEMKEN公司研制的谷物精量播种机[4-6],可实现宽幅播种作业。在电控排种器研究上,CAY等[7]研制了电控玉米排种器控制系统。国外播种装备大多配套播种监测装置,如美国Precision Planting公司的SeedSense系列播种机监控系统[8]、美国John Deere公司的SeedStarTM监视器[9]和意大利MC ELECTRONICS公司的Sistema Full semina监测系统[10]均可实现谷物播种株距、播种总量、排种频率和播种面积等播种信息的实时监测和显示,当出现故障时会自动报警。国外播种机械已产品化,适合大田作业。我国长江中下游地区地块较小、土壤粘湿板结,宽幅播种机并不适用,且国外的播种监测产品配套于特定机具,也不适合在我国播种机上直接使用。

针对油菜种子因含油量高、表皮薄而易发生破损和堵塞的问题,廖庆喜团队[11-16]研制了正负气压式、滚筒集排式、气送式及勺式穴播等油菜排种器,实现了油菜精量播种。关于油菜排种器的研究大多聚焦于结构及其优化设计,以此来提高排种性能[17-21],而对电控油菜排种器研究较少。电控排种器能以稳定的排种频率工作,从而保证较高的播种质量。电控排种器通常基于排种器当前转速对排种频率进行间接估算,难以对排种频率进行精确调节。播种监测技术能实时获取排种器当前的排种状况,包括播量、实时排种频率等信息,结合漏播检测及补种技术,可有效提高播种质量。周利明等[22-23]根据种子介电特性,基于电容检测原理实现了对玉米、稻谷和棉籽检测;陈建国等[24]基于电容传感器设计了小麦种子数量检测系统,实现了小麦精量播种机播种量检测;杨硕等[25]设计了玉米播种粒距监测及漏播预警系统,用以解决玉米精密播种时因粒距不一致而引起的播量分布不均匀问题。在油菜漏播检测与补种方面,丁幼春团队[26-28]研制了基于压电薄膜、基于薄面激光-硅光电池及与分流机制结合的小粒径种子流传感装置,并在油菜精量排种器漏播实时检测方法[29]基础上,研制了油菜补种系统[30-31]。油菜补种系统配套于正负气压组合气力式油菜排种器上,系统工作时造成补种过量,降低了播种质量。

为此本文设计一种可根据排种频率进行反馈控制的排种器,以期实现油菜播种过程中排种频率的可测、可控,提高油菜播种智能化水平,为小田块油菜精量排种器设计提供技术支撑。

1 结构设计及测试

1.1 整体结构及排种过程

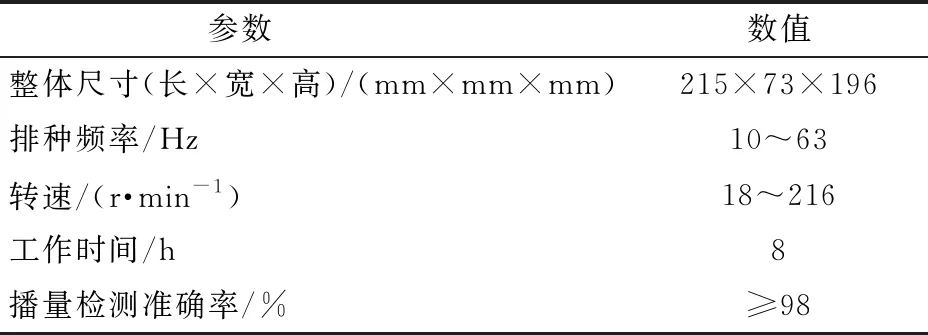

油菜排种器整体结构示意图如图1所示,主要包括螺管排种机构、小粒径种子感知模块、检测及控制模块、驱动模块和固定模块。螺管排种机构由外种箱、端盖、端盖固定座和种箱组成,小粒径种子感知模块包括出种口传感单元、导种管、硅光电池和激光发射模组,检测及控制模块由单片机控制器及信息处理电路、薄膜按键和OLED屏幕组成,驱动模块由直流电机、电机驱动壳体、直流电机驱动器和电源组成,固定模块由底座、固定外壳、销钉、电机盖板和电路封装壳组成。排种器整体尺寸如表1所示。

表1 油菜排种器主要参数

螺管排种机构采用文献[30]中的油菜螺管式补种器排种原理,文献[31]在此基础上进行改进,结构更为紧凑,功耗更低。螺管排种机构在变量补种装置上进一步优化,增加外种箱,装种时不需要重复拆卸种箱,排种器可持续工作。

排种器工作前,油菜种子沿外种箱内壁及种箱进种口(旋转中心)流入种箱中,通过薄膜按键输入播种信息(单位面积播量、播种机具幅宽、油菜种子千粒质量等),与单片机控制器连接的霍尔传感器实时获取播种机具前进速度信息,单片机控制器根据输入的播种信息和实时获取的前进速度信息确定理论排种频率,实际排种频率由小粒径种子感知模块实时获取,理论排种频率和实际排种频率之差作为单片机控制器输入,由单片机控制器决策出PWM占空比,单片机控制器输出PWM占空比信号至直流电机驱动器,直流电机驱动器驱动直流电机带动种箱转动,油菜种子随种箱旋转运动,在重力、离心力、种子群相互作用力及种箱内螺纹推力作用下,油菜种子持续从种箱流入端盖固定座,在自身重力、种子群相互作用力、支持力和摩擦力作用下,端盖固定座中的种子不断向底部流动,当螺管旋转至端盖固定座底部时,种子进入种箱螺管内,依靠种子流动和螺管作用,种子随种箱转动甩出,甩出后的种子通过小粒径种子感知模块,小粒径种子感知模块实时获取种子流信息。整个过程中,OLED屏幕实时显示播种信息及种子流信息。

1.2 小粒径种子感知模块参数确定

小粒径种子感知模块是油菜排种器的核心模块,用于实时获取小粒径种子播量信息。根据排种器排种过程,当种子从螺管排种机构的种箱螺管流出后,油菜种子进入出种口传感单元,传感器模组完成种子播量信息感知。为使种子有序通过传感区域且提高播量检测精度,要确定传感器模组参数,并对导种管进行结构参数设计,使其能够与传感器模组匹配,减少播量漏记。

1.2.1感知模块传感器模组参数

小粒径种子感知模块采用薄面激光-硅光电池检测原理[25],此检测方法能实现对油菜等中小粒径种子的单粒感应,为无接触式传感。核心传感器为激光发射模组和硅光电池。选用受光面为10 mm×10 mm正方形的硅光电池,采用对角线区域作为感光区域,即感光区域长度为14.1 mm。选用发射角度为30°的激光发射模组,激光发射模组和硅光电池的水平距离H为23 mm。激光发射模组位于导种管下端面下方,如图2a所示。h为导种管上端面到下端面距离,O为激光发射点,α为激光发射模组角度,H为薄面激光与硅光电池水平距离,a为最大内切椭圆长轴长度,b为最大内切椭圆短轴长度。考虑到排种器总体高度不宜过大且方便传感器模组安装,设定导种管上端面到下端面距离h为10 mm。

1.2.2导种管结构参数设计

导种管为小粒径种子感知模块的核心结构,将甩出的种子导入薄面激光传感光层,需尽可能增加无碰撞弹跳种子通过性,设计导种管下端面为闭合光滑曲面。选用最大内切椭圆,如图2b所示。最大内切椭圆需保证椭圆与3条边相切且椭圆中心位于薄面激光层等腰三角形底边中线上,同时为了保证种子在导种管不堵塞,最大内切椭圆长轴长度a≥4D,短轴长度b≥4D(D为油菜种子粒径,0.8~2.2 mm),即a与b最小为8.8 mm。根据上述条件,最大内切椭圆长轴长度a为16 mm,短轴长度b为8.8 mm,有效检测面积为110.95 mm2。在相同条件下,最大内切圆半径为5.4 mm,有效检测面积为91.94 mm2,内切椭圆有效检测面积大于最大内切圆。

1.3 转速-排种频率测定

为给后续排种器控制提供依据,进行转速-排种频率关系测定。测定试验所用的主要设备为油菜排种器、SLY-C型数粒仪、SW6234C型激光转速测速仪和电子天平等。测试系统如图3所示。

利用检测及控制模块产生频率为500 Hz的PWM信号占空比,通过薄膜按键输入来获得不同PWM信号占空比,检测及控制模块产生的PWM信号占空比作为驱动模块的输入信号(500 Hz时直流电机达到最大功率),种箱外侧壁上粘有反光胶布,测量时将测速仪和种箱放置于同一水面,可获取当前排种器转速。同时,PWM信号占空比测量值在OLED显示屏上显示。

转速-排种频率标定测试时,通过薄膜按键设定PWM信号占空比范围为13%~100%(当PWM信号占空比低于13%时,因电机转速过低,排种器排种工作不稳定),每1%为1个水平进行转速-排种频率标定测试,每次工作1 min,在出种口套有塑封袋,用来收集每次排出的油菜种子,使用电子天平称量并人工计数排种总量,随后计算出排种频率。每个水平重复试验3次,取平均值,记录不同水平下排种器转速、排种频率。

图4为油菜排种器在占空比为13%~100%时,排种器转速-排种频率测定试验结果。如图4a所示,油菜排种器转速随PWM信号占空比增大而增大,经过曲线拟合后,得到转速r与PWM信号占空比z的函数关系式为r=0.000 2z3-0.073 3z2+7.713 9z-68.359,决定系数为0.99。由图4b可知,排种器排种频率随转速增加有增大的趋势,随后趋于稳定。油菜排种器转速位于18~34 r/min范围内,此时转速较低,排种频率不稳定。当转速位于34~200 r/min区间内,排种器排种频率i与转速r有较高的线性度,经过线性拟合后转速-排种频率特性曲线关系式为i=0.312r+1.475(34 r/min≤r≤200 r/min),决定系数为0.99。当转速高于200 r/min时,1 min内排种器排种频率趋于稳定。

整个试验过程中,未出现油菜种子破损情况。油菜排种器转速在34~200 r/min范围内,排种频率与转速有良好的线性相关度。

1.4 播量准确率测试

为给后续排种器控制系统提供依据,进行播量准确率测试。测试所用的设备为油菜排种器和SLY-C型数粒仪。

测试时,在油菜排种器出种口处套上塑封袋。通过按键输入设定排种频率,检测及控制模块根据转速-排量关系特性曲线将指定排种频率转变为不同PWM信号占空比,控制直流电机对应转速,直流电机带动排种器工作,以此获得不同排种频率,工作1 min后,排种器停止转动。设定排种频率、排种时间和检测的排种总量可通过OLED显示屏实时显示。设定的排种器排种频率为10~60 Hz(油菜排种器正常工作排种频率为10~64 Hz),以5 Hz为一个水平,收集1 min内排种总量并对种子进行人工计数,记录检测的排种总量和实际排种总量,每个排种频率水平下重复试验3次,试验结果取平均值,如表2所示,油菜排种器在排种频率10.1~60.3 Hz范围内,播量检测准确率大于等于87.05%。同时随排种频率增加,播量准确率下降。基于薄面激光-硅光电池的检测原理进行分析,由于薄面激光传感光层面积有限,当多粒种子同时落下穿过薄面激光传感光层时,会被记为一粒种子,且随着种子排种频率增大,出现这种现象的概率随之增大,导致播量检测准确率随排种频率增加有降低的趋势。

表2 不同排种频率下排种器播量检测准确率试验结果

根据播量准确率随排种频率变化的现象构建排种器播量检测准确率补偿模型,使结果尽可能接近真实排种频率,为控制系统提供更精确的理论依据。

补偿模型为

n′=kin

(1)

式中n′——修正后检测粒数,粒

ki——修正系数

n——修正前检测粒数,粒

ki随着检测排种频率i变化而变化。修正系数ki由多次试验来获取。通过大量准确率测试获取播量检测准确率随检测排种频率变化特性曲线,如图5所示。

由图5可知,播量检测准确率w与检测排种频率i拟合曲线方程为w=f(i)=-0.281 8i+103.77(i≥15 Hz)。若检测排种频率低于15 Hz时,不使用补偿模型。

修正系数ki与播量检测准确率w关系式为

ki=w-1=f(i)-1

(2)

2 控制系统总体设计

2.1 硬件系统

油菜排种器集成薄膜按键、0.96英寸OLED显示屏、直流电机驱动器、霍尔传感器、直流电机、单片机控制器和信息处理电路及nRF无线收发器、激光发射模组、硅光电池和电源于一体。控制系统硬件实物如图6所示。

油菜排种器控制系统结构框图如图7所示,由检测及控制模块、nRF24L01无线收发器、电源、霍尔传感器、OLED显示屏、薄膜按键、直流电机和小粒径种子感知模块组成。采用MSP430F149单片机为排种器检测及控制模块的主控制器。

工作时,通过薄膜按键输入播种信息(机具幅宽、单位面积播量、油菜千粒质量等),利用霍尔传感器实时获取磁钢信息,检测及控制模块将磁钢信息转化成前进速度信息,并根据输入的播种信息和前进速度信息计算理论排种频率,小粒径种子感知模块实时获取种子信息并传输至检测及控制模块,检测及控制模块将实时的种子流信息转换成实际排种频率,与理论排种频率作差并转化为转速信息作为控制器输入,控制驱动模块带动螺管排种机构进行播种工作。装置工作过程中,OLED显示屏实时显示播种信息及种子流信息,nRF无线收发器同时实时传输数据至显示终端。检测模块电路包括双级放大电路、比较电路、单稳态触发电路[27]。油菜排种器控制系统电路图如图8所示。

2.2 控制程序设计

油菜排种器控制器以实时检测排种频率作为反馈信号,控制驱动模块中的直流电机带动排种器进行工作。图9为油菜排种器排种频率控制系统程序流程图。

控制系统开始工作时,完成系统初始化工作,通过霍尔传感器测得实时磁钢信息转化为播种机具前进速度,利用小粒径种子感知模块实时获取排种器排出的种子流信息,得到实时排种频率信息,同时,通过薄膜按键输入来设定播种信息(单位面积播量、机具幅宽、油菜种子千粒质量等)。根据获得的实时播种机具前进速度信息和设定的播种信息可确定理论排种频率,当播种信息改变时,更新理论排种频率。将理论排种频率与实际排种频率计算的差值e(t)作为PD控制器的输入,计算出控制量u(t)。为使电机稳定工作,当控制增量(u(t)-u(t-1))绝对值高于10时,控制增量绝对值取10。控制系统根据控制量生成目标转速,进而输出PWM占空比至直流电机驱动器,驱动电机转动并使螺管排种机构工作,达到目标排种频率,从而实现对油菜排种器的排种频率控制,控制周期为0.5 s。图10为油菜排种器排种频率控制系统框图。

同时为防止小粒径种子感知模块获取的实时排种频率可能出现大幅度变化,导致在播种时频繁进行电机转速调整,小粒径种子感知模块获取的排种频率采用加权平均法,分别对4个时刻的排种频率进行加权平均,采样数据周期为0.5 s,作为控制系统输入。计算公式为

i′=0.4it+0.3it-0.5+0.2it-1+0.1it-1.5

(3)

式中i′——反馈排种频率,Hz

it——当前排种频率,Hz

it-0.5——前0.5 s排种频率,Hz

it-1——前1 s排种频率,Hz

it-1.5——前1.5 s排种频率,Hz

根据试凑法先调节比例控制系数kp,最后调节微分时间常数TD,选择能够使控制系统调节时间和超调量尽量小的kp和TD作为控制系统参数,最终确定kp=0.78,TD=0.85。

3 性能试验

3.1 台架试验

为进一步验证排种器工作性能,开展播量检测准确率及排量稳定性台架试验。

试验材料选用中双11号油菜种子(试验前人工筛选出破碎的种子),油菜种子千粒质量为4.67 g,平均粒径为1.92 mm[32]。主要试验设备有油菜排种器、浙江托普SLY-C型数粒仪、转速控制系统、步进电机、均布磁钢的水平圆盘、支架、电子天平(福州华志科学仪器有限公司,精度0.001 g)、速为SW6234C型激光转速测速仪等。台架试验装置如图11所示。

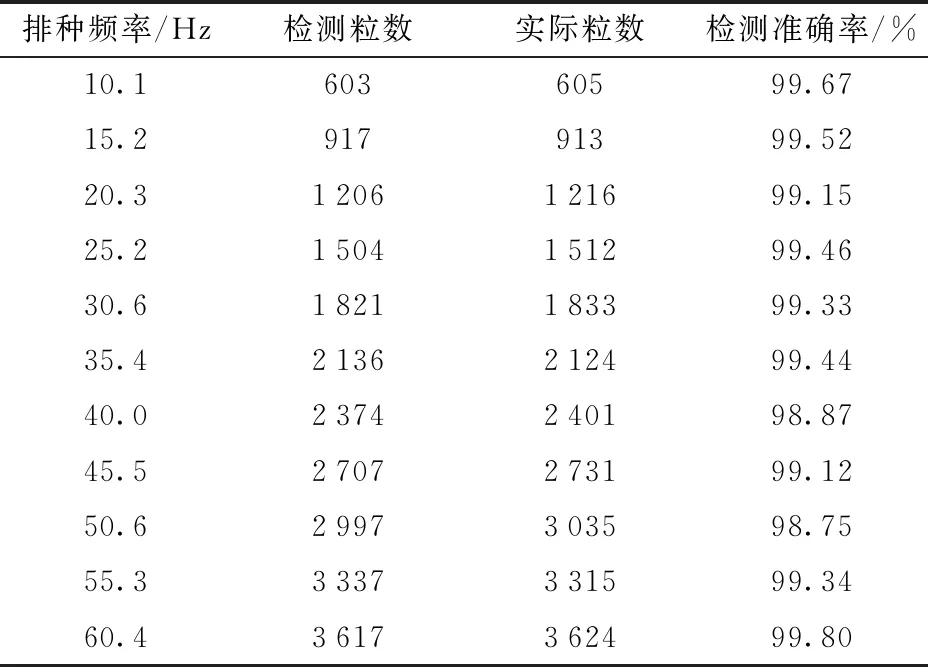

3.1.1播量检测准确率试验

为验证补偿模型,进行播量检测准确率试验。通过按键输入控制单片机进而控制排种器在不同排种频率下工作。设定排种器排种频率为10~60 Hz,以5 Hz为一个水平,每组试验工作时间为1 min,每个水平重复3次,用塑封袋收集排出的种子并进行计数,将检测的排种总量和实际排种总量进行记录,取平均值。表3为采用补偿模型后试验结果。

表3 采用补偿模型后不同排种频率下播量检测准确率试验结果

由表3可知,油菜排种器在排种频率10.1~60.4 Hz范围内,修正后准确率大于等于98.75%,为后续排种频率反馈控制提供了依据。

3.1.2排量稳定性试验

试验目的在于评估排种器在不同条件下工作稳定性和可靠性,为后续田间试验提供支撑。排量稳定性检验所用的设备为油菜排种器、SLY-C型数粒仪、激光转速测速仪、转速控制系统、步进电机、水平圆盘和电子天平等。试验以NY/T 1143—2006《播种机质量评价技术规范》中排种量变异系数为评价依据(总排种量稳定性变异系数小于等于1.3%)。

稳定性试验中,在油菜排种器出种口安装塑封袋,收集出种口下落的种子。均布磁钢的圆盘通过联轴器固定于步进电机动力输出轴上,圆盘与电机轴同轴心。将连接排种器的霍尔传感器通过支架固定于步进电机阵列磁钢上方,获取圆盘转速,同时在圆盘上贴反光胶布,利用激光测速仪测量圆盘转速。通过薄膜按键输入播种信息,排种器根据模拟转盘转速进行播种工作。分别设定步进电机转速为25、30、35、40、45、50 r/min,共计6个水平,为了尽可能模拟田间工况,将圆盘转速rd与理论排种频率f关系设定为f=1.5rd-15,设定圆盘转速rd与对应的机具田间作业速度v关系为v=0.04rd-0.6,在步进电机工作范围内,理论排种频率范围为15~60 Hz,播种机理论前进速度为0.4~1.4 m/s。

首先,在圆盘转速恒定情况下进行试验,每个水平重复3次,每次试验时间为1 min。最后,在圆盘转速变化情况下开展试验,每次试验设定3个转速,每个转速工作时间均为20 s,排种时间共计1 min,每组试验重复3次,将塑封袋收集的种子称量后进行人工计数,排量稳定性试验结果如表4所示。表中排种量稳定性变异系数是指3次试验排种粒数的标准差与平均值比值,播种量稳定性变异系数为3次试验的排种质量的标准差与平均值的比值。

表4 排种器排量稳定性试验结果

由表4可知,排种器在圆盘恒定转速条件下,排种量稳定性变异系数不高于1.16%,播种量稳定性变异系数不高于0.93%。圆盘不同转速情况下,排种量稳定性变异系数不高于0.91%,播种量稳定性变异系数不高于0.73%。综上,排种器在不同工况下排种量稳定性变异系数均较好,满足油菜播种质量要求。

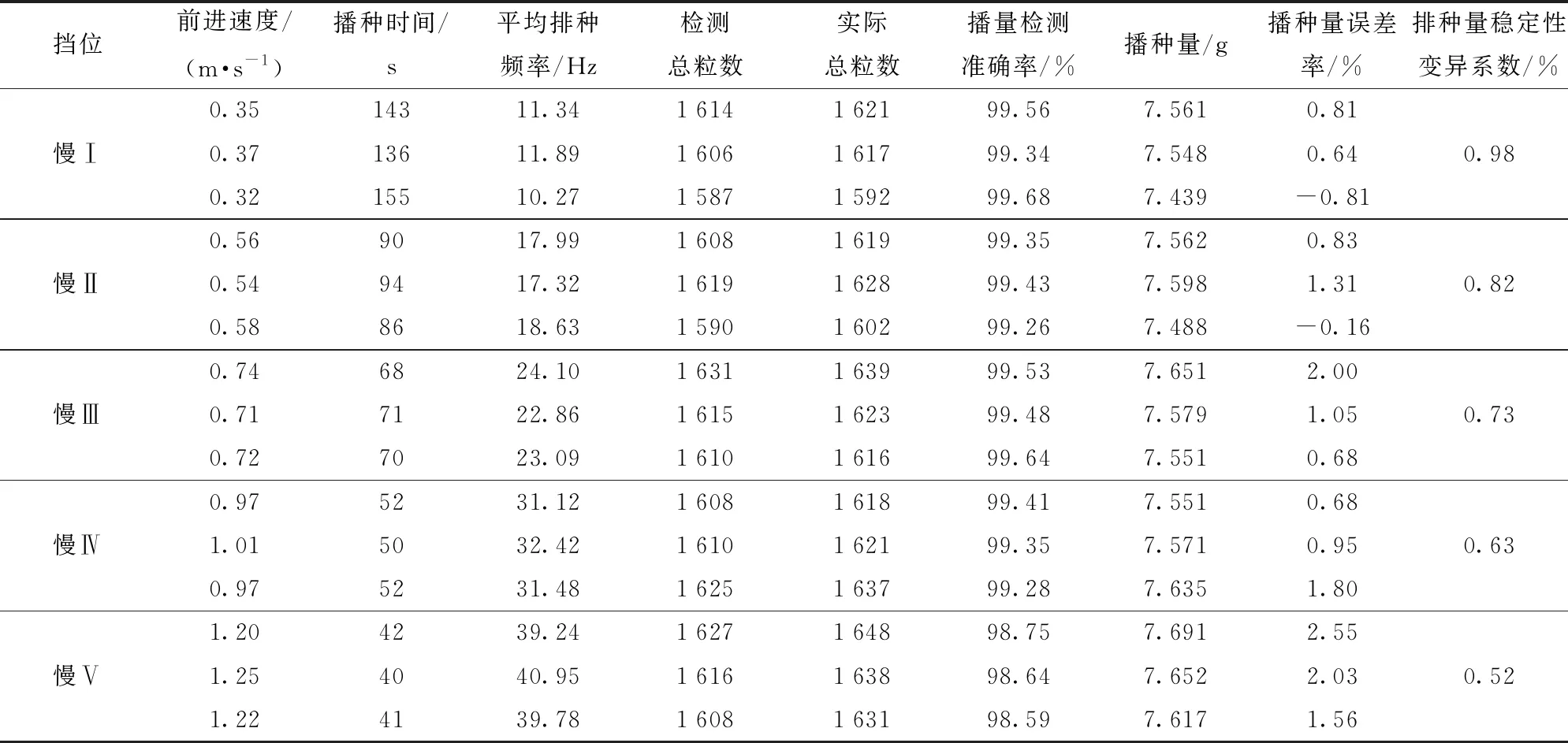

3.2 田间试验

为验证油菜排种器田间作业效果,于2020年9月在荆州监利市试验示范基地开展田间播种试验。选用东风井关T954-PVCY型轮式拖拉机为动力,配套2BYL-8型油菜直播机。油菜排种器固定于肥箱支架上端,将均布磁钢的水平圆盘固定于地轮上,安装时保证地轮与水平圆盘同轴心,同时与排种器测控系统连接的霍尔传感器安装在磁钢上方,用于获取水平圆盘的实时转速。导种软管安装于排种器出种口下方,在开沟器出种口处套塑封袋,田间试验如图12所示。

试验以播量检测准确率、排种量稳定性变异系数及NY/T 2709—2015《油菜播种机作业质量》中播种量误差率为试验依据(播种量误差率小于等于10%),播种量误差率计算式为

(4)

(5)

式中P——实际单位面积播种量,g/hm2

p——播种机行走50 m的排种总质量,g

ω1——播种机幅宽,m

ηp——播种量误差率,%

P0——当地农艺要求的理论单位面积播种量,g/hm2

根据农业农村部《2018—2019年度冬油菜生产技术指导意见》,设定单位面积播量6 000 g/hm2。在拖拉机慢Ⅰ挡至慢Ⅴ挡进行试验,在每个挡位下进行3次试验,每次前进距离为50 m。记录油菜排种器检测的排种总量和播种时间,并通过塑封袋收集每次试验排出的油菜种子,后期人工计数。试验结果如表5所示。

由表5可知,田间试验时,油菜排种器在排种频率10.27~40.95 Hz范围内,油菜种子监测误差不超过1.41%,检测准确率达到98.59%,播种量误差率不高于2.55%,排种量稳定性变异系数不大于0.98%,满足NY/T 1143—2006《播种机质量评价技术规范》对排种量稳定性变异系数及NY/T 2709—2015《油菜播种机作业质量》对播种量误差率的要求。

表5 油菜排种器田间试验结果

4 结论

(1)设计了基于排种频率实时反馈的油菜排种器,排种器由螺管排种机构、小粒径种子感知模块、检测及控制模块和驱动模块等组成。检测及控制模块根据设定的播种信息及霍尔传感器测量的磁钢信息确定理论排种频率,将其与小粒径种子感知模块获取实际排种频率的差值,经过检测及控制模块转换为转速差值,并作为控制器输入,控制器决策出对应的占空比,作用于驱动模块带动螺管排种机构进行排种工作。

(2)油菜排种器台架试验表明,在排种频率10.1~60.4 Hz范围内,检测准确率不低于98.75%,不同转速下的排种量稳定性变异系数低于1.16%。油菜排种器田间试验表明,在拖拉机不同前进速度情况下,播种量误差率不超过2.55%,排种量稳定性变异系数不超过0.98%,满足油菜播种质量要求。