红沿河核电厂扬修电动头力矩曲拐设计缺陷处理

2021-06-29周盛男许皓程白润兴宋英禄

周盛男,许皓程,肖 斌,于 威,宋 伸,白润兴 宋英禄

(辽宁红沿河核电有限公司,辽宁 大连 116110)

2017年3月24日,主控执行EIE 03试验时操作H3RRI170VN时无法关闭,联动阀H3RR ̄I177VN动作正常。就地检查H3RRI170VN在全开位置,电动头关力矩动作未复位。手动复位后,电动头自动关闭(存在自动关信号)。针对这一事件,通过梳理事件时序,设备运行检修信息,分析故障原因,评估故障影响。

1 故障发生背景

2017年3月24日,主控执行EIE 03试验时操作H3RRI170VN时无法关闭,联动阀H3RRI177VN动作正常。就地检查H3RRI170VN在全开位置,电动头关力矩动作未复位。手动复位后,电动头自动关闭(存在自动关信号)。拆回检修间校验力矩初始值为10 Nm,调大关力矩至30 Nm后,关凸轮可以正常复位。解体检查现场电动头曲拐,曲拐前端及蜗杆两侧存在磨损,测量磨损曲拐前端:3.30 mm,测量正常曲拐前端:4.0 mm,蜗杆卡槽:4.50 mm。判断曲拐磨损是导致力矩无法复位的直接原因。

2 故障原因分析

2.1 电动头机械动作原理

力矩动作:

电机输出动力,通过电机蜗杆传至蜗轮,最终传至主轴,从而开关阀门。当主轴受力并大于碟簧的预紧力时,电机蜗杆偏离中心位置将作轴向移动,带动曲拐发生移动,并将位移传递给力矩凸轮。当超过设定力矩时,凸轮将使力矩开关动作,电动头停止运行。电动头内部机构见图1。

力矩释放:

当阀门开阀时,随着主轴上的负载减小,在碟簧弹力的作用下,驱使蜗杆恢复中心位置并带动曲拐,将位移传递给力矩凸轮,从而释放力矩开关。

图1 H3RRI170VN电动头内部机构图Fig.1 The internal mechanism of H3RRI170VN electric head

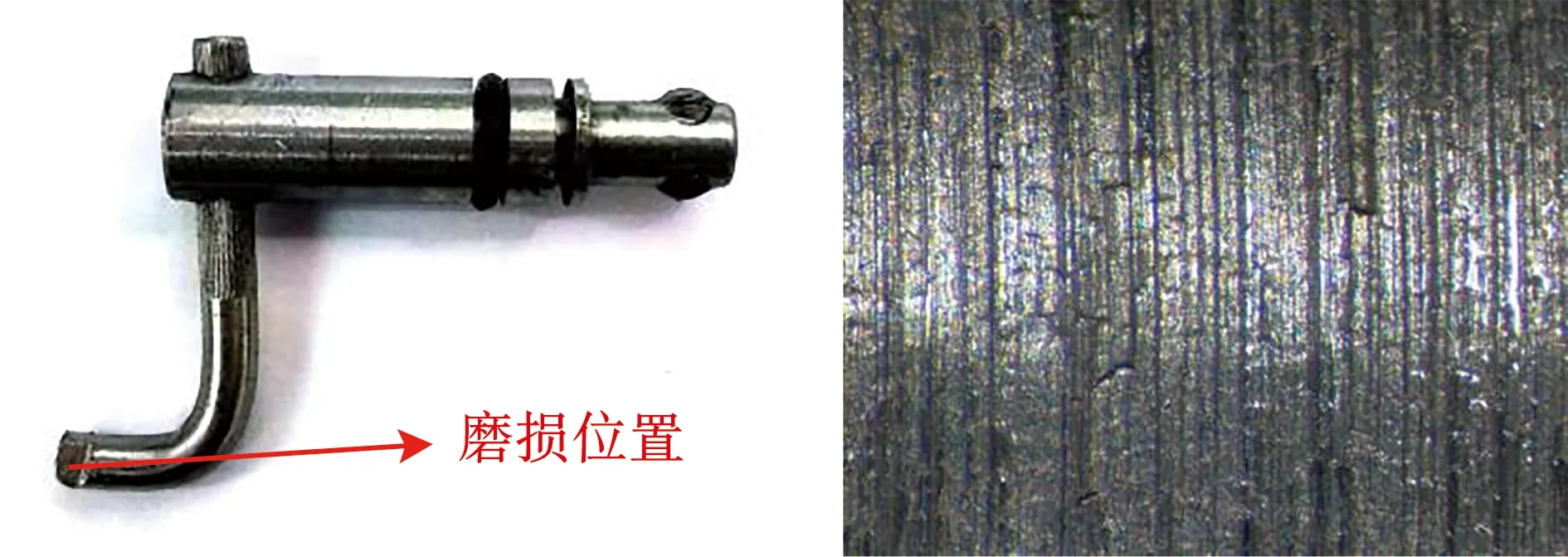

2.2 解体检查情况

解体检查现场电动头曲拐,曲拐前端及蜗杆两侧存在磨损,测量磨损曲拐前端:3.30 mm,测量正常曲拐前端:4.0 mm,蜗杆卡槽:4.50 mm。曲拐与蜗杆的间隙越大,蜗杆越不容易驱动曲拐使力矩释放。解体后见图2所示。

图2 H3RRI170VN解体后的测量数据Fig.2 The measurement data after the disintegration of H3RRI170VN

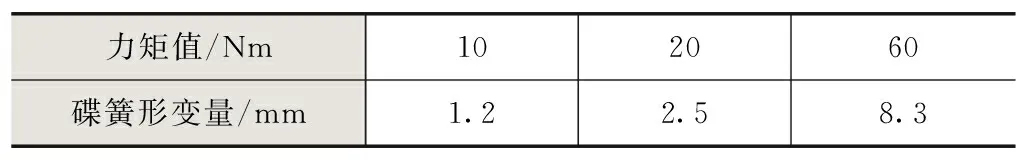

如下是扬修厂家答复该型号电动头力矩与碟簧压缩量的关系见表1。

表1 力矩与碟簧压缩量的关系

根据检修间校验结果,现场初始值为10 Nm,对应碟簧的形变量为1.2 mm。测量现场电动头蜗杆卡槽与磨损曲拐的间隙:卡槽与磨损曲拐的间隙:4.50 mm-3.30 mm=1.20 mm;

卡槽与未磨损曲拐的间隙:4.50 mm-4.0 mm=0.50 mm;

通过以上数据可得:当曲拐卡槽的间隙不小于力矩动作时碟簧的形变量时,曲拐由于摩擦等因素无法驱动凸轮脱开力矩开关,电动头力矩开关就不复位。曲拐磨损位置放大图见图3。

图3 曲拐磨损位置放大图片Fig.3 The enlarged picture of the crank wear position

2.3 对比实验验证

为了进一步验证曲拐磨损对力矩开关的影响,设计并进行了如下三个实验:

实验一:领取全新备件电动头在检修间进行模拟实验。

1)将备件电动头调整关闭力矩至10 Nm,力矩动作后可以复位。

2)将现场设备关闭力矩调整至10 Nm,力矩开关动作后无法复位。

实验二:领取现场2C解体退库备件电动头在检修间进行模拟实验。

1)将电动头关闭力矩调整至10 Nm,力矩开关动作后无法复位。

2)增大电动头力矩,将电动头关闭力矩调整至16 Nm后,力矩开关可正常复位。

3)继续增大力矩至25 Nm和60 Nm时,力矩开关均可正常复位。

实验三:最小力矩复位实验,验证磨损与力矩复位之间的关系。

1)将现场故障的H3RRI170VN电动头解体回装,电动头最小复位力矩值为26 Nm。

2)模拟现场磨损,沿原磨损面继续轻微打磨,验证电动头最小复位力矩值增大至32 Nm。实验结果整理如表2所示。

表2 实验数据

说明:10 Nm为H3RRI170VN现场电动头初始值;25 Nm为扬修现场设置最小力矩。经过上述实验可以说明:曲拐的磨损可以影响力矩开关的复位,随着曲拐磨损量的增大,所需的复位力矩越大;当曲拐磨损量达到一定程度后,现场设定力矩值较小的电动头,将出现力矩无法复位的现象。

综上,电动头力矩无法复位的直接原因为:电动头曲拐异常磨损造成曲拐与蜗杆卡槽的间隙增大,蜗杆恢复中心位置时不能驱动曲拐使关力矩凸轮正常复位。

3 曲拐材质分析

3.1 成分分析

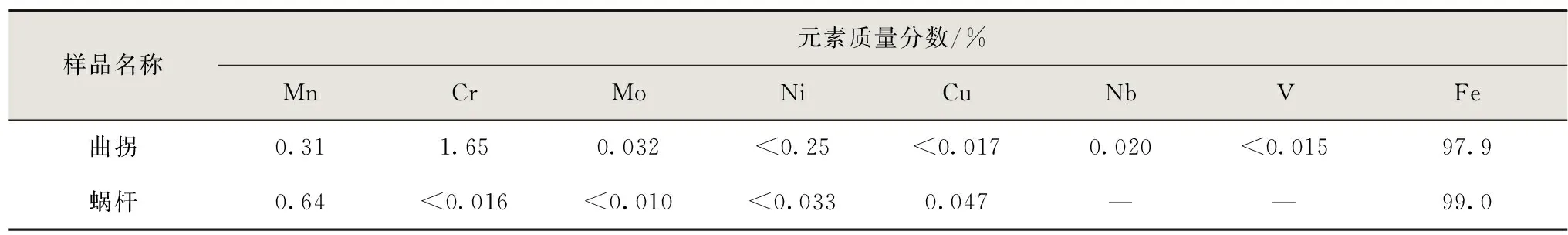

为了研究曲拐为何会异常磨损,委托技术处金属实验室对H3RRI170VN现场故障电动头的曲拐进行合金成分分析、硬度测试、金相检验等工作。

厂家反馈曲拐材质为铬钒合金工具钢,蜗杆为40Cr合金钢。利用Spectro X-sort手持式X射线荧光光谱仪对曲拐及蜗杆进行主合金元素分析,结果见表3。由检验结果可以看出,曲拐材料成分中的元素V及蜗杆的材料成分中的Cr元素近乎微量,由于厂家并未明确曲拐材料牌号,因此与标准GB/T 1299—2014《工模具钢》中铬钒合金工具钢做对比,曲拐材料可能为9Cr2或Cr2,蜗杆材质接近于碳钢,与厂家所反馈材质信息明显不符。

表3 化学成分分析结果

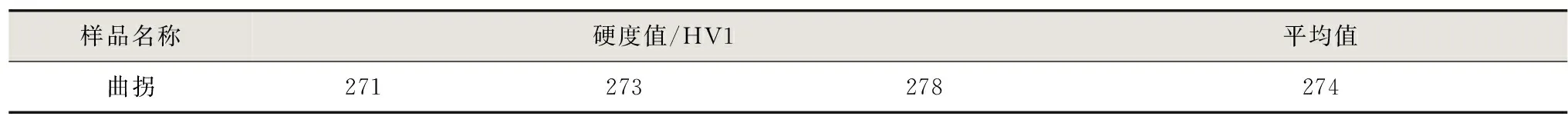

3.2 硬度检验

由于曲拐试样截面面积不足0.5 cm2样,不满足洛氏硬度测试标准的要求,对送检曲拐取样在横截面进行显微维氏硬度试验,测试设备为HV-1000显微维氏硬度计,试验条件:负荷0.98 kgf,负荷保持时间10 s,试验结果见表4。

表4 布氏硬度(HBW)试验结果

根据ASTM E140 REVB Y2012 Standard Hardness Conversion Tables for Metals Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knop Hardness, Scleroscope Hardness, and Leeb Hardness标准中显微维氏硬度与洛氏硬度之间的换算关系,274 HV1相当于26 HRC。明显低于GB/T 1299—2014《工模具钢》中对铬钒钢的硬度要求值60 HRC。

3.3 金相检验

根据GB/T 13299—1991 (钢的显微组织评定方法)对送检曲拐取样进行金相检验,侵蚀剂为4%硝酸酒精,在Axio Scope A1金相显微镜下观察,如图4所示,曲拐金相组织为球状珠光体,为退火态组织形貌。

3.4 检验结论

通过对送检的H3RRI170VN曲拐、蜗杆进行宏观检验、成分分析、硬度及金相检验,结合厂家反馈的相应材料信息,送检曲拐及蜗杆均存在如下偏差,具体如下:

1)曲拐及蜗杆成分均不符合厂家反馈的材料信息,曲拐中元素钒的含量明显低于标准中对铬钒合金钢中钒的要求,钒在工模具钢中的主要作用是细化晶粒提高其耐磨性,蜗杆材质为碳钢;

2)曲拐显微维氏硬度为274 HV1,根据标准ASTM E140 REVB Y2012换算后曲拐的洛氏硬度约为26 HRC,明显低于标准要求的≥60 HRC;

3)曲拐金相组织为均匀分布的球状珠光体,为含铬合金钢球化退火态组织。

开关动作过程中,曲拐主要承受摩擦力,结合上述分析结论,导致曲拐异常磨损的主要原因应为制造曲拐所用材质不满足厂家提供的技术信息要求,在制造过程中未经淬火处理导致曲拐硬度明显低于标准要求,降低了其耐磨性,在运行过程中因磨损而导致其最终失效。

4 厂家设计澄清

经过上述两个实验,可以说明H3RRI170VN电动头关力矩动作未复位的直接原因为曲拐磨损,根本原因为曲拐和蜗杆的材质及淬火方式存在设计缺陷,不满足硬度要求。

将缺陷分析过程及实验结论反馈给扬修制造厂后,得到了厂家人员的认可,承诺进行曲拐热处理工艺试验并调查曲拐及蜗杆材质问题。

2017年5月25日,收到厂家对曲拐进行的三种不同热处理工艺的试验对比。试验分别选用原曲拐、火焰淬火曲拐及高频淬火曲拐,对三种曲拐进行硬度测试,其中原曲拐硬度<15 HRC;火焰淬火曲拐效果不理想,性能也不稳定,硬度在20~60 HRC之间;经过高频淬火的曲拐性能较稳定,硬度在50~60 HRC之间。最终选择高频淬火作为曲拐的热处理工艺,提高硬度,并重新进行寿命试验,试验后解体检查磨损情况。

2017年8月14日,厂家对曲拐及蜗杆材质问题进行了答复,并制作新曲拐进行了10 000次的寿命试验,具体内容如下:

1)查阅蜗杆图纸,原设计材质为45钢,鉴定试验样机的蜗杆也为45钢,经过鉴定试验和寿命试验验证,各方面性能满足要求。2010年8月,为了提高产品品质,将材质变更为45Cr。由电装出厂编码104110148追溯至完工资料,蜗杆材质为45钢。曲拐为非关键件,材质CrV钢,未放入资料中。

2)2017年4月收到现场反馈后,扬修组织相关部门进行了原因分析和技术审查,对曲拐零件进行了优化设计:明确曲拐材质为115CrV3(DIN17350)、局部表面淬火,硬度达到HRC50-60。使用新工艺曲拐组装样机进行10 000次寿命试验,解体检查未见曲拐和蜗杆槽有明显磨损。

5 结论

由于曲拐材质及热处理方式存在设计问题,导致曲拐硬度偏低,在与旋转的蜗杆接触时发生磨损,曲拐与蜗杆卡槽的间隙增大,蜗杆恢复中心位置时不能驱动曲拐使关力矩凸轮正常复位。

上述设计缺陷得到扬修厂家的认可,扬修厂已完成新曲拐的升级,明确新曲拐的材质及热处理方式,并经10 000次寿命试验验证,未发现新曲拐出现磨损。后续将逐步用新曲拐替代旧曲拐。