蒸压加气混凝土砌块的制备及抗压性能研究*

2021-06-28傅峰

傅 峰

(宣城职业技术学院,安徽 宣城 242000)

引言

蒸汽压力加气混凝土是一种新型的多孔轻质节能建筑材料,具有环保、抗震、保温隔音等特点[1].新墙体材料中蒸压加气混凝土占有重要地位,其主要原材料为石膏、矿渣和粉煤灰等,制品的干密度约为500 kg/m3,为混凝土和粘土砖质量的五分之一到三分之一之间,比大多数轻集料混凝土等材料的干密度低[2-4].因此,建筑墙体采用蒸压加气混凝土可有效地降低建筑物的自重,降低建筑物梁柱等结构的尺寸,从而实现建筑成本和材料的有效节约[5].另外,蒸压加气混凝土内部结构中存在大量气孔,提高了制品的隔热保温效果,而且其加工性能较好,对其进行钻孔、刨及锯等加工,使实际施工过程更为简单[6,7].

铜尾矿属于金属铜提取时产生的有色金属尾矿[8],陶瓷抛光泥属于制作陶瓷制品时抛光过程后所产生的排泄废弃料[9,10],二者的堆积占用大量的土地资源,导致植被退化及资源的浪费[11].本文将铜尾矿与陶瓷抛光泥作为原材料,辅以水泥、石灰、石膏等原材料,运用化学手段并以铝粉作为发气剂,制备蒸压加气混凝土砌块,对所制备的砌块实施抗压性能检测,分析各种原材料的不同掺量对蒸压加气混凝土砌块抗压性能的影响作用,并在此基础上选取出蒸压加气混凝土砌块抗压性能最佳的原材料配比与蒸压养护时间,为制备出最佳抗压性能的蒸压加气混凝土砌块提供依据.

1 材料与方法

1.1 试验原材料

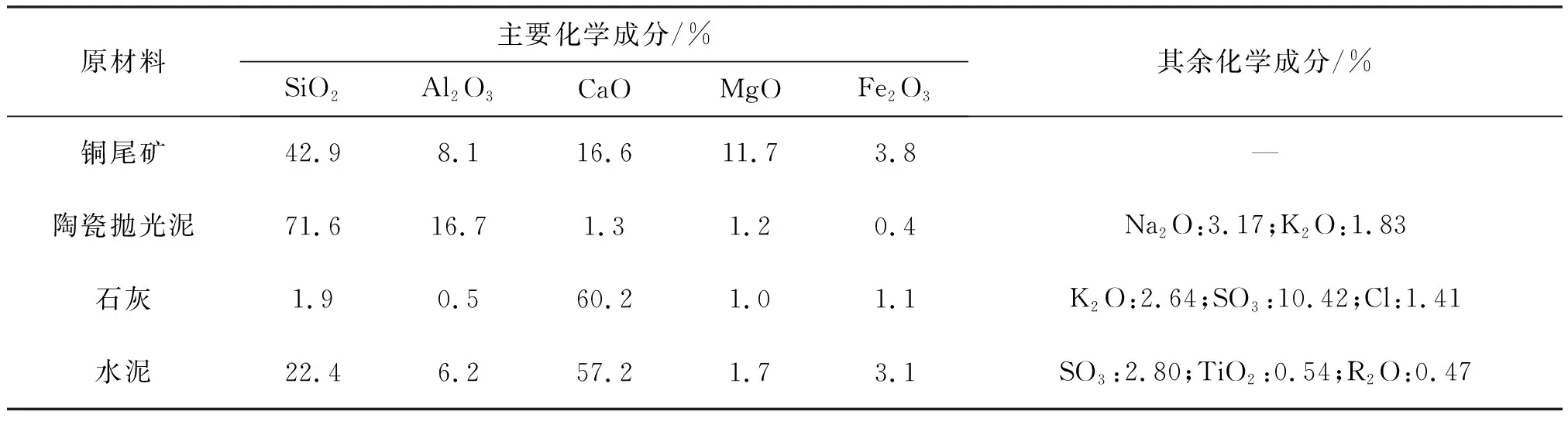

试验中所用的主要原材料包括铜尾矿、陶瓷抛光泥、石灰、水泥等,其中铜尾矿的主要矿物相包含黑云母、长石、方解石及石英等[12];陶瓷抛光泥的主要矿物相为石英[13,14].各原材料的详细介绍如表1所示.

表1 各原材料详细情况

其余次要原材料包括水玻璃碱性激发剂、铝粉、石膏、稳泡剂等.其中水玻璃选用市售分析纯九水硅酸钠,依据特定配比配制之后,将其模数控制在0.8~1.6之间,通过水玻璃可将铜尾矿与陶瓷抛光泥内玻璃体网状结构破坏提升其活性;依据特定配比由六偏磷酸钠、三乙醇胺与油酸配制而成;石膏为市售分析纯二水硫酸钙.

1.2 试验设备

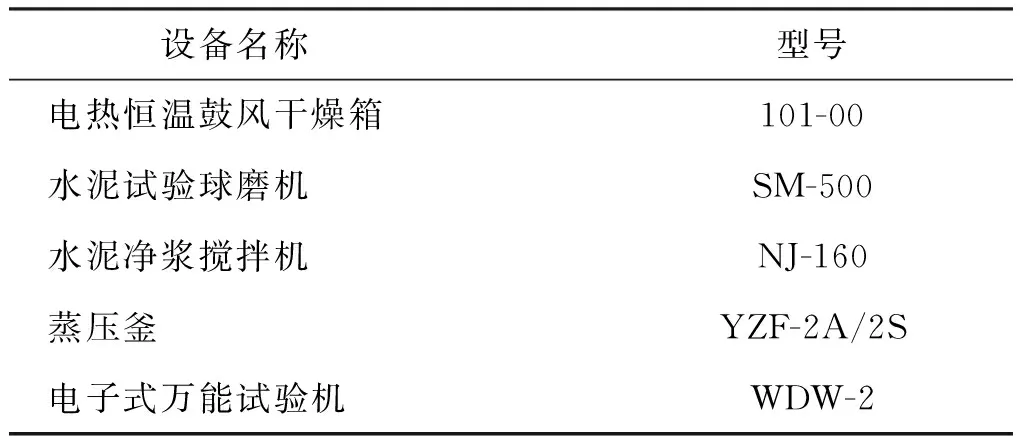

试验中所用到的设备及型号如表2所示.

表2 试验主要设备型号及厂家

1.3 试验方法

1.3.1 蒸压加气混凝土砌块的制备

向电热恒温鼓风干燥箱内放入适量陶瓷抛光泥与铜尾矿原材料样品,将温度设为103 ℃,充分干燥原材料样品;运用四分法将充分干燥之后的原材料样品缩至4.8 kg;称量好各原材料样品后,通过水泥试验球磨机对其依次实施粉磨破碎;混合粉磨破碎后的两种原材料样品形成干拌混合料,采用水泥净浆搅拌机将其搅拌均匀,并向其中加入58 ℃的温水迅速搅拌2 min;搅拌后将外加剂和发气剂依次加入其中,同时迅速搅拌28~38 s,获得搅拌均匀的料浆;向98 mm×98 mm×98 mm的模具内浇筑所获得的料浆,于48 ℃环境下静止养护4 h;待完成养护之后将其脱模并放入1.0 MPa、183 ℃的蒸压釜内继续实施7 h的蒸压养护,待完成养护之后实施烘干,即制得蒸压加气混凝土砌块.

1.3.2 抗压性能检测方法

通过改变蒸压加气混凝土砌块制备时的陶瓷抛光泥、水泥与石灰原材料的掺量以及水料比、蒸压养护时间,依据制备过程制备出不同蒸压加气混凝土砌块作为试验试样,检测不同试样的抗压性能,检测方法如下.

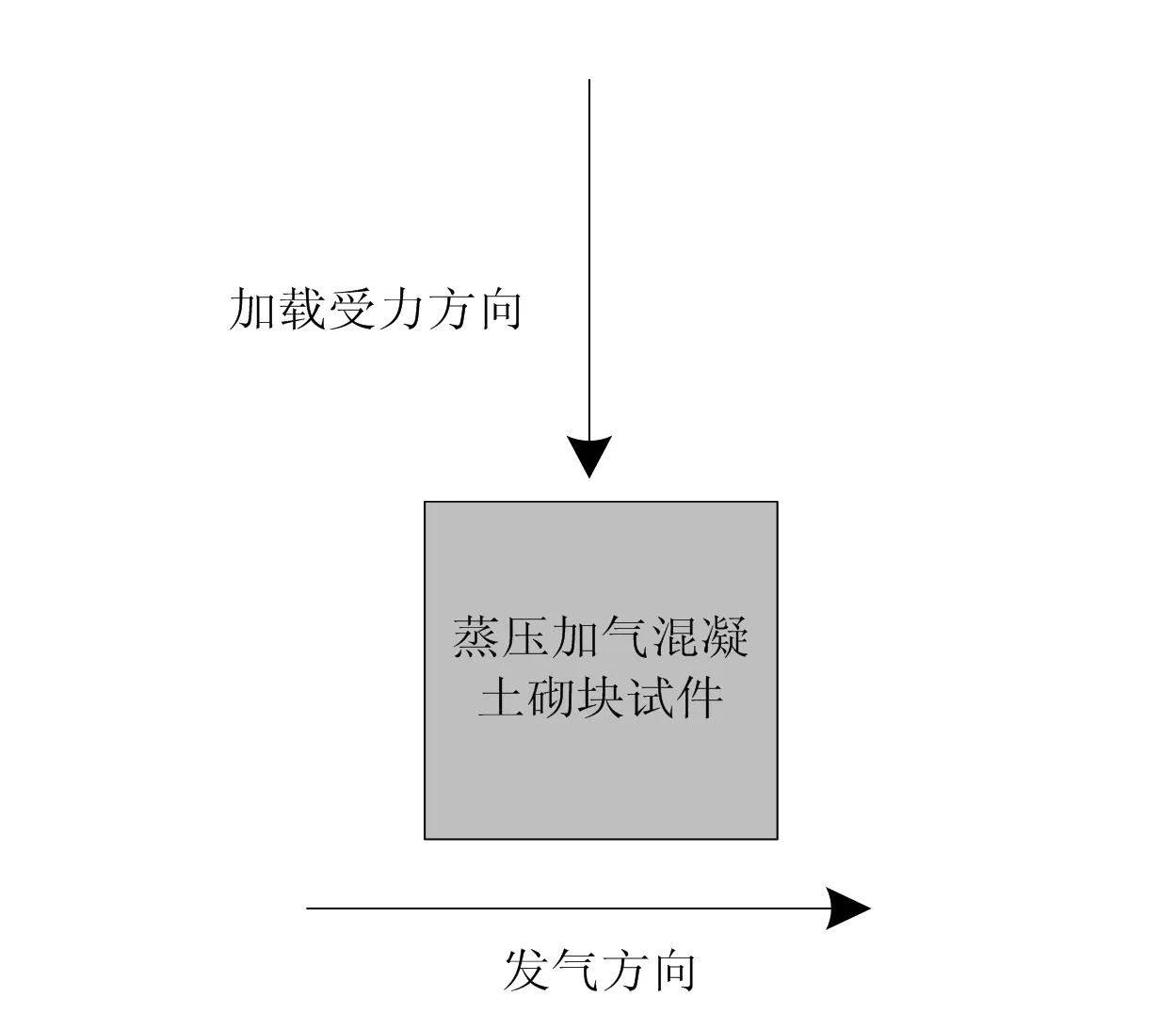

将制备出的蒸压加气混凝土砌块试样放于电子式万能试验机的下压板正中位置,试样的受力方向与试样的发气方向垂直(图1);将电子式万能试验机开启,在试验机的上压板靠近试样时,对球座实施调整令接触更均衡,采用(1.9±0.45) kN/s的速度均匀持续加载直到试样损坏,对损坏时的荷载值实施记录.

图1 试验加载受力方向示意图

检测过程中以GB/T 208—1994《水泥密度测定方法》与GB/T 8074—2008《水泥比表面积测定方法 勃氏法》作为参照检测原材料的基础物理化学性能;实施蒸压加气混凝土砌块试样的抗压性能检测时,加载速度需以GB/T 11969—2008《蒸压加气混凝土性能试验方法》要求为参照[15].

2 试验结果分析

2.1 陶瓷抛光泥含量对砌块性能的影响

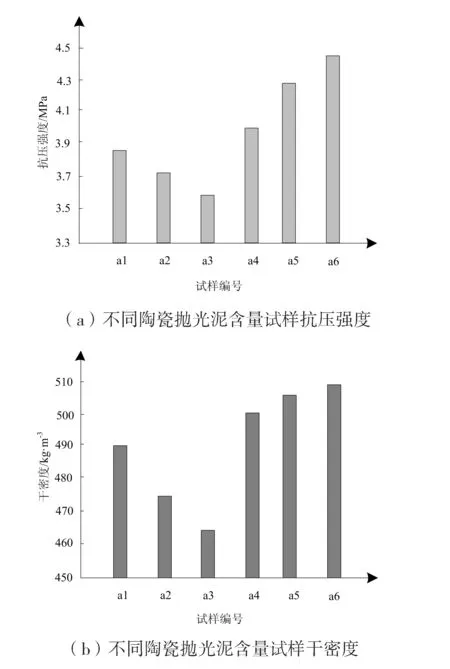

通过添加6种不同含量的陶瓷抛光泥制备出6个蒸压加气混泥土砌块试样(a1~a6),a1~a6试样中陶瓷抛光泥的含量依次为5%、10%、15%、17%、20%、23%,各试样中的其它原材料含量均相同,分别为36%的铜尾矿、10%的水泥、16%的石灰及0.1%的铝粉.分别检测a1~a6试样浆体发气高度的变化情况与抗压强度及干密度的变化情况.

2.1.1 浆体发气测试

检测不同陶瓷抛光泥含量下所制备出的a1~a6试样浆体发气高度随发气时间的变化情况,检测结果如表3所示.

表3 不同陶瓷抛光泥含量试样浆体发气高度

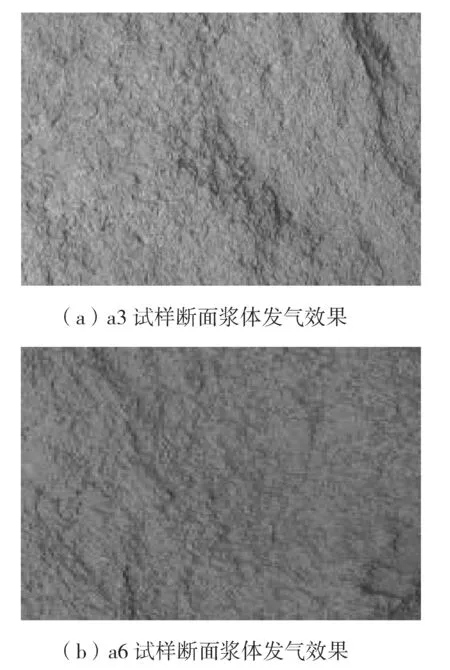

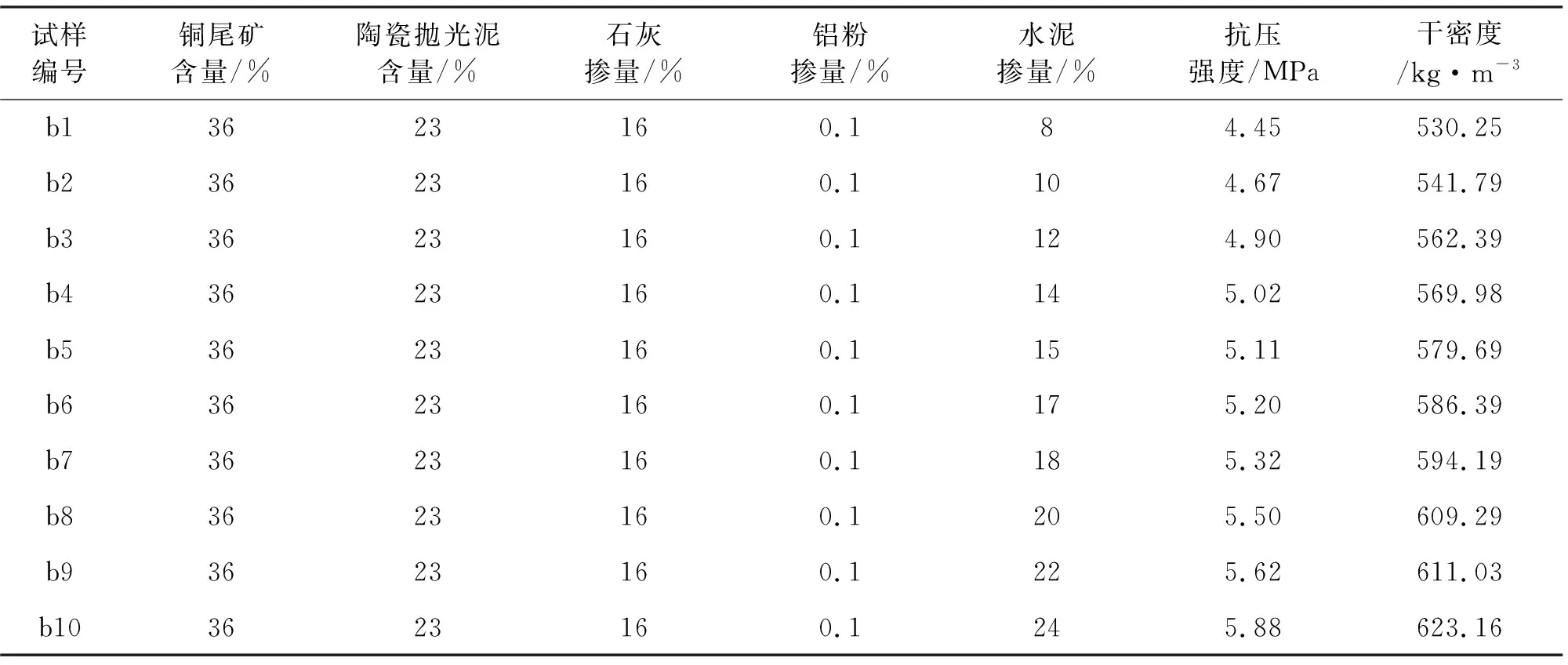

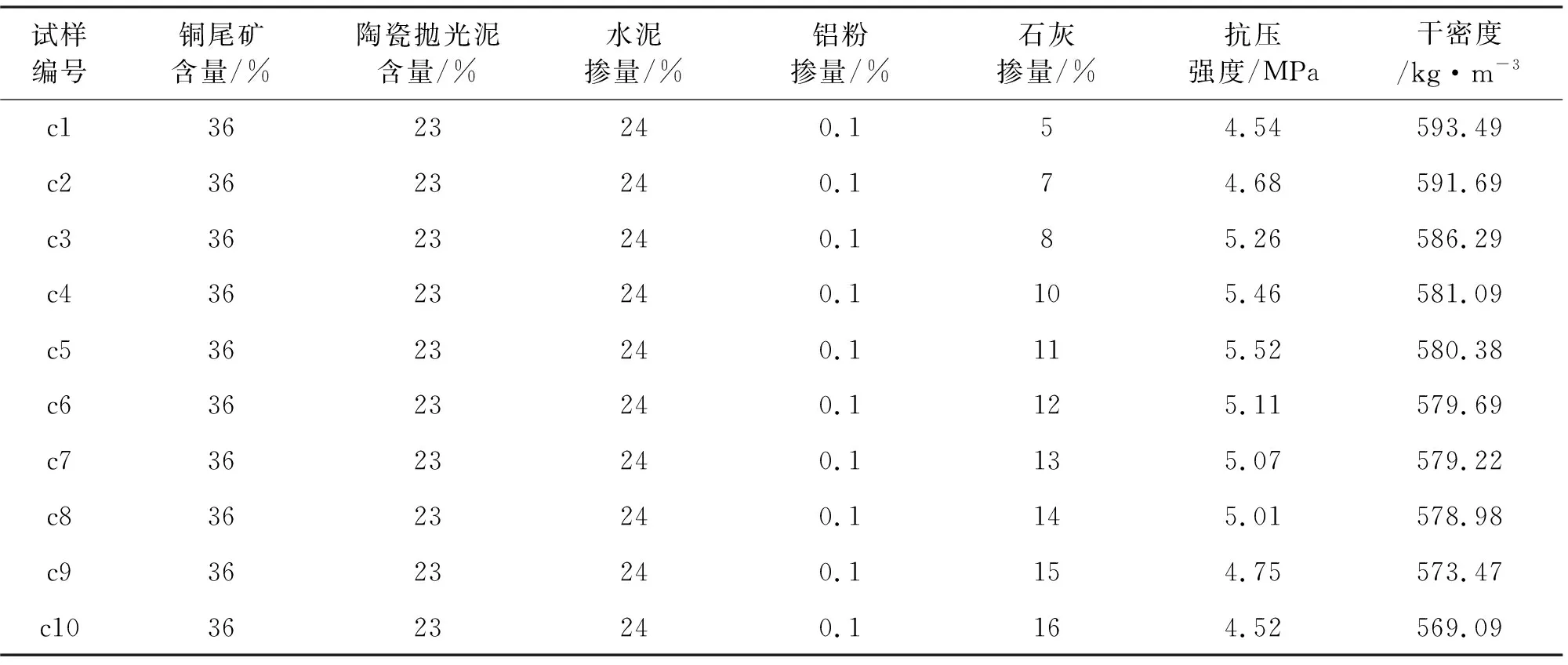

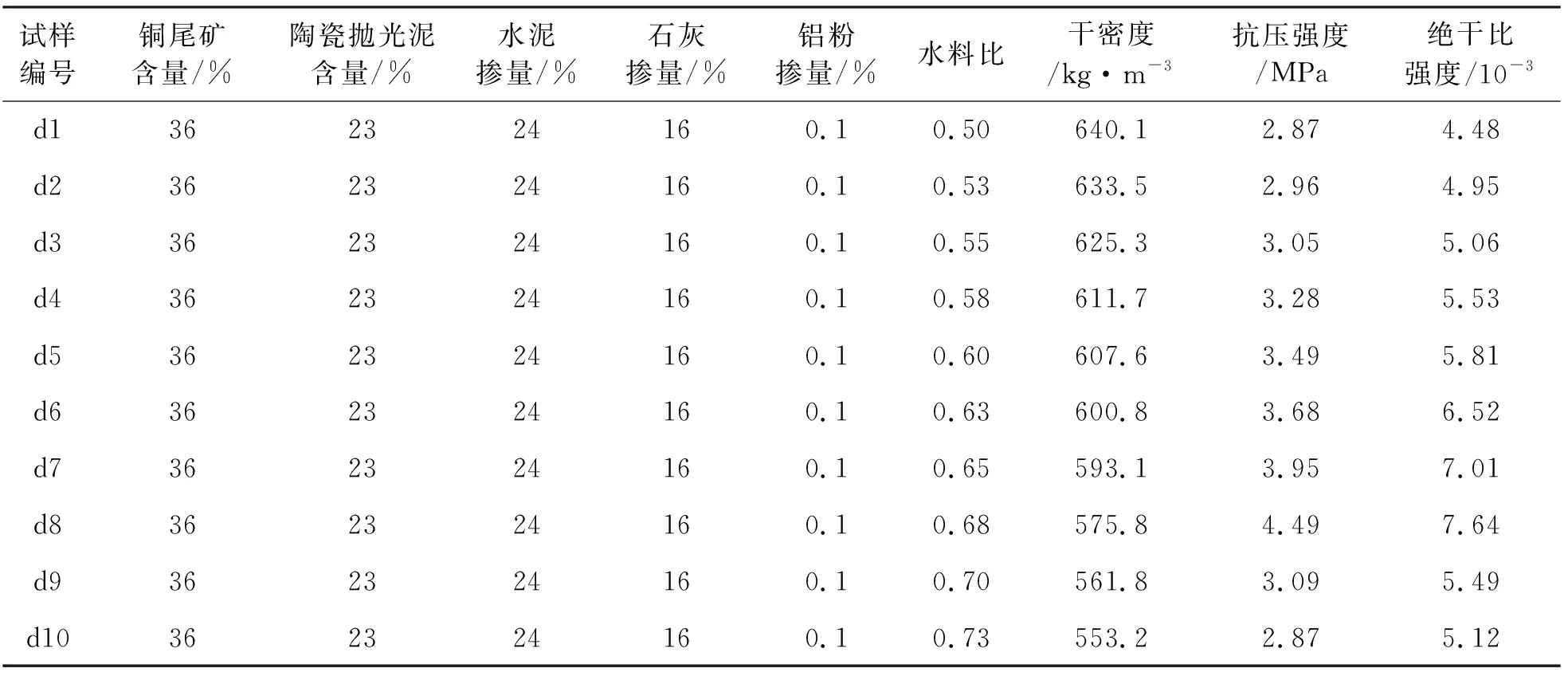

由表3可看出,在发气时间低于32 min时间段内,各试样浆体的发气高度随时间的延伸持续增长;在发气时间高于32 min时,各试样浆体在石灰消化和水泥水化的协同作用下随发气时间的延伸持续稠化,各试样浆体的发气高度呈现出先降低而后持续平稳的趋势,这时结束各试样浆体的发气过程.各试样浆体发气高度排序依次为a6 图2 不同陶瓷抛光泥含量试样浆体发气效果 通过图2可以看出,15%陶瓷抛光泥含量的a3试样浆体发气效果明显高于23%陶瓷抛光泥含量的a6试样浆体发气效果,其浆体发气后表面纹路更深更清晰. 2.1.2 抗压强度及干密度测试 对不同陶瓷抛光泥含量下所制备出的a1~a6试样的抗压强度及干密度变化情况实施检测,所得检测结果见图3. 图3 不同陶瓷抛光泥含量试样抗压强度及干密度 分析图3可以得出,随着陶瓷抛光泥含量的增长,a1~a6试样的抗压强度与干密度均呈现出先降低后升高的趋势,其中陶瓷抛光泥含量为15%的a3试样的抗压强度与干密度最低,陶瓷抛光泥含量为23%的a6试样的抗压强度与干密度最高.结合各试样浆体发气高度测试结果可得出,a3试样浆体发气高度最高且发气过程最稳定,浆体的发气速率和稠化速率匹配且浆体具有较高的稳定性,通过蒸压工艺之后,该试样的结构内部气孔分布十分均匀,故其干密度与抗压强度最低,仅为465 kg/m3与3.58 MPa;试样a6的浆体发气高度最低,其抗压强度与干密度最高.综上可知,蒸压加气混凝土砌块的浆体发气高度与抗压强度及干密度呈反比关系,其中陶瓷抛光泥含量为23%的砌块试样抗压强度与干密度最高. 作为蒸压加气混凝土砌块制备中关键钙质材料,水泥属于一种水硬性无机胶凝材料,本身具有一定的强度,在制备蒸压加气混凝土砌块的过程中,其前期的浇筑平稳性对后期形成水化产物起着关键性作用.为更深入地分析水泥在蒸压加气混凝土砌块中所发挥的作用,在此选用8%~24%不同含量的水泥在其它原材料相同的情况下(各试样中的其它原材料分别为36%的铜尾矿、23%的陶瓷抛光泥、16%的石灰及0.1%的铝粉),制备出10个蒸压加气混凝土砌块试样,分别以b1~b10表示,检验在不同水泥含量下各蒸压加气混凝土砌块的性能,检验结果如表4所示. 表4 不同水泥含量试样性能检测结果 通过表4能够得出,随着水泥掺量的升高,蒸压加气混凝土砌块的干密度与抗压强度也随之上升,其中,水泥掺量为14%、17%、20%及24%的试样b4、b6、b8、b10与水泥掺量为8%的试样b1相比,抗压强度依次增长了12.8%、16.9%、23.6%、32.1%,干密度依次增长了7.5%、10.6%、14.9%、17.5%.由此可见,水泥掺量对蒸压加气混凝土砌块的抗压性能具有正影响作用,通过适当提升蒸压加气混凝土砌块内水泥的掺量,可以有效提高蒸压加气混凝土砌块的抗压强度. 石灰与水反应能够形成大量的强碱环境与热量,对于拌和物的稠化与发气过程可起到促进作用,属于蒸压加气混凝土砌块内的主要钙质材料.然而当石灰掺量过低时,将导致所制得的蒸压加气混凝土砌块制品的干密度过高且抗压性能过低,而石灰掺量过高则会导致制备过程中的浇筑阶段不够稳定.故为更深入地了解石灰在蒸压加气混凝土砌块制备中的作用,此试验中取36%的铜尾矿、23%的陶瓷抛光泥、24%的水泥及0.1%的铝粉,通过添加5%~16%的石灰制备出10个蒸压加气混凝土砌块试样c1~c10,对10个试样的抗压性能实施检验,结果如表5所示. 表5 不同石灰掺量试样性能检测结果 由表5可得知,各蒸压加气混凝土砌块试样的干密度随石灰掺量的升高而逐渐降低;石灰掺量在5%~11%之间的蒸压加气混凝土砌块试样c1~c5,随着石灰掺量的持续增长,混凝土抗压强度为逐渐上升趋势,而石灰掺量在11%~16%之间的蒸压加气混凝土砌块试样c5~c10的抗压强度,则随着石灰掺量的继续增长,呈现逐步下降趋势,其中试样c5的抗压强度最高.该结果说明,当石灰掺量为11%时,蒸压加气混凝土砌块的抗压强度达到峰值,此时其抗压性能最佳. 试验中选取36%的铜尾矿、23%的陶瓷抛光泥、24%的水泥、11%的石灰及0.1%的铝粉,水料比依次选取为0.50、0.53、0.55、0.58、0.60、0.63、0.65、0.68、0.70、0.73,制备10个蒸压加气混凝土砌块试样d1~d10,检验不同水料比所制备的蒸压加气混凝土砌块试样孔结构的抗压性能,结果见表6. 表6 不同水料比下试样性能检测结果 分析表6能够得出,在各种原材料含量相同的情况下,当水料比为0.68时,所制备出的蒸压加气混凝土砌块试样d8的抗压强度与绝干比强度均为最高,可见蒸压加气混凝土砌块抗压性能最佳的水料比为0.68.分析其原因是当水料过高时,料浆的稠度较低,石灰的水解效率高,能够令铝粉较早地出现大量的气体,导致蒸压加气混凝土坯体的孔隙率与孔径均增大,导致发气过高而浆体由模具内溢出,排出水化产物,因而蒸压加气混凝土砌块的抗压强度有所降低;反之,当水料比较低时,料浆的稠度较高,物料无法均匀分散导致原材料稠化速度比发气速度高,导致蒸压加气混凝土坯体的孔结构较差,孔隙率较低,造成较高的干密度与较低的抗压强度. 作为制备蒸压加气混凝土砌块过程中最主要一环,蒸压养护是令制品达到水热合成的关键方式,也是形成轻质高强度砌块的必备环节.为此,试验在固定36%的铜尾矿、23%的陶瓷抛光泥、24%的水泥、11%的石灰、0.1%的铝粉以及0.68的水料比基础上,通过设置3~10 h的不同蒸压养护时间,制备出8个蒸压加气混凝土砌块试样e1~e8,通过检测各试样的干密度与抗压强度,分析蒸压养护时间对蒸压加气混凝土砌块性能的影响规律,检测结果如表7所示. 表7 不同蒸压养护时间试样性能检测结果 分析表7可得,蒸压加气混凝土砌块试样的干密度随着蒸压养护时间的增长持续降低;随着蒸压养护时间的增长,蒸压加气混凝土砌块试样的抗压强度呈现出先升高后降低趋势,抗压强度的峰值出现在蒸压养护时间为7 h的试样e5上,说明在制备蒸压加气混凝土砌块的蒸压养护过程中,可设置7 h的蒸压养护时间,提升蒸压加气混凝土砌块的抗压性能. 通过以铜尾矿与陶瓷抛光泥作为主要原材料、结合水泥、石灰等辅助原材料制备蒸压加气混凝土砌块,改变不同原材料掺量、水料比及蒸压养护时间,分别制备出不同蒸压加气混凝土砌块试样,依据抗压性能测试方法对所制备出的各种蒸压加气混凝土砌块试样实施抗压性能检测,试验测试结果表明: (1)15%的陶瓷抛光泥试样浆体发气高度最大,但其干密度与抗压强度最低,23%的陶瓷抛光泥试样浆体发气高度最小,但其干密度与抗压强度最高,蒸压加气混凝土砌块的浆体发气高度与抗压强度及干密度呈反比关系; (2)水泥掺量与蒸压加气混凝土砌块的抗压强度为正相关关系,适当提升蒸压加气混凝土砌块内水泥的掺量,可提升蒸压加气混凝土砌块的抗压性能; (3)在其它原材料含量不改变的前提下,11%的石灰掺量可令蒸压加气混凝土砌块的抗压强度到达峰值; (4)在各种原材料含量相同的情况下,在0.68的水料比下所制备出的蒸压加气混凝土砌块具备更高的抗压强度与绝干比强度,抗压性能最佳; (5)随着蒸压养护时间的增长,蒸压加气混凝土砌块的干密度呈现出持续降低的趋势,抗压强度呈现出先升高后降低的趋势,当蒸压养护时间设置为7 h时,蒸压加气混凝土砌块的抗压性能最好.

2.2 水泥掺量对砌块性能的影响

2.3 石灰掺量对砌块性能的影响

2.4 不同水料比对砌块性能的影响

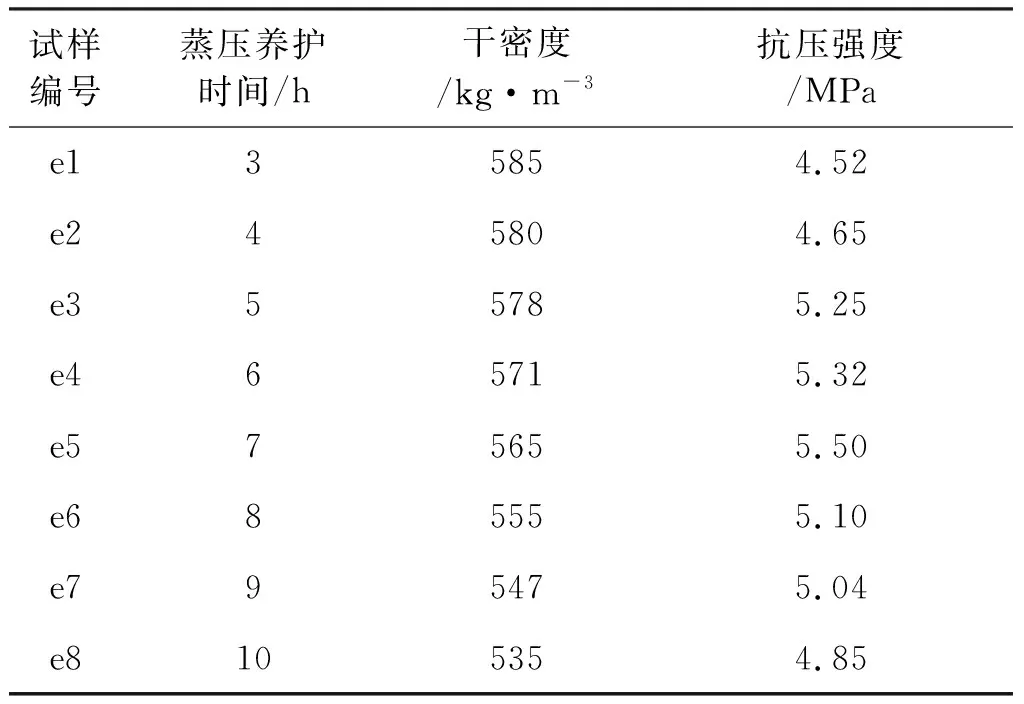

2.5 蒸压养护时间对砌块性能的影响

3 结论