掺杂软质空心小球对质子交换膜内裂纹捕捉能力的研究*

2021-06-28朱亚南

杜 新,朱亚南

(长春理工大学机电工程学院,吉林 长春 130022)

引言

质子交换膜燃料电池被认为是下一代动力源的理想方案,提高耐久性是其商业化成功的关键之一.由于质子交换膜被机械地约束在燃料电池中,电池工作状态变化导致电池内水分改变[1],因此,在湿热变化过程中其动态吸水特性会产生周期性的机械应力,并在应力集中的位置引发裂纹及扩展[2].裂纹扩展会导致氢气渗透加剧、局部高温等许多负面影响.阻止和减缓膜内裂纹扩展,提高燃料电池耐久性成为各国学者研究热点.

目前对膜内裂纹的研究主要从两个方面展开,一是改善电池运行工况,通过减少工作温度、相对湿度、氢气压力和电池电势等,降低裂纹对氢气渗透的影响.二是改变电池内的结构和材料,如自增湿膜在质子交换膜内掺杂催化剂Pt颗粒,提高膜内水含量[3].Wang等研究在膜内掺杂微胶囊,当其和膜内缺陷(例如裂缝和针孔)相遇时,胶囊破裂并释放预填充的Nafion溶液,就地修复缺陷[4].通过掺杂改变材料机械性能是复合材料研究中常用的方法,硬质掺杂可使裂纹远离掺杂物,而软质掺杂会吸引裂纹.吕斐等研究发现孔洞产生的应力集中对裂纹扩展也会产生“吸引”作用[5].同时,Stefan等研究发现液态水可以密封针孔,消除对流气体的交叉,从而减轻缺陷处的局部膜降解[6].综合上述研究,提出通过掺杂空心微球,吸引裂纹.当空心微球破裂,释放裂尖附近应力场,球内封装的水或修补液可以减缓或阻止裂纹扩展带来的氢气渗透,最终起到提高耐久性的作用.为此,本文通过扩展有限元法研究空心掺杂小球对裂纹的吸引作用,确定能捕捉裂纹的掺杂数量,为掺杂方案提供科学依据.

1 有限元模型

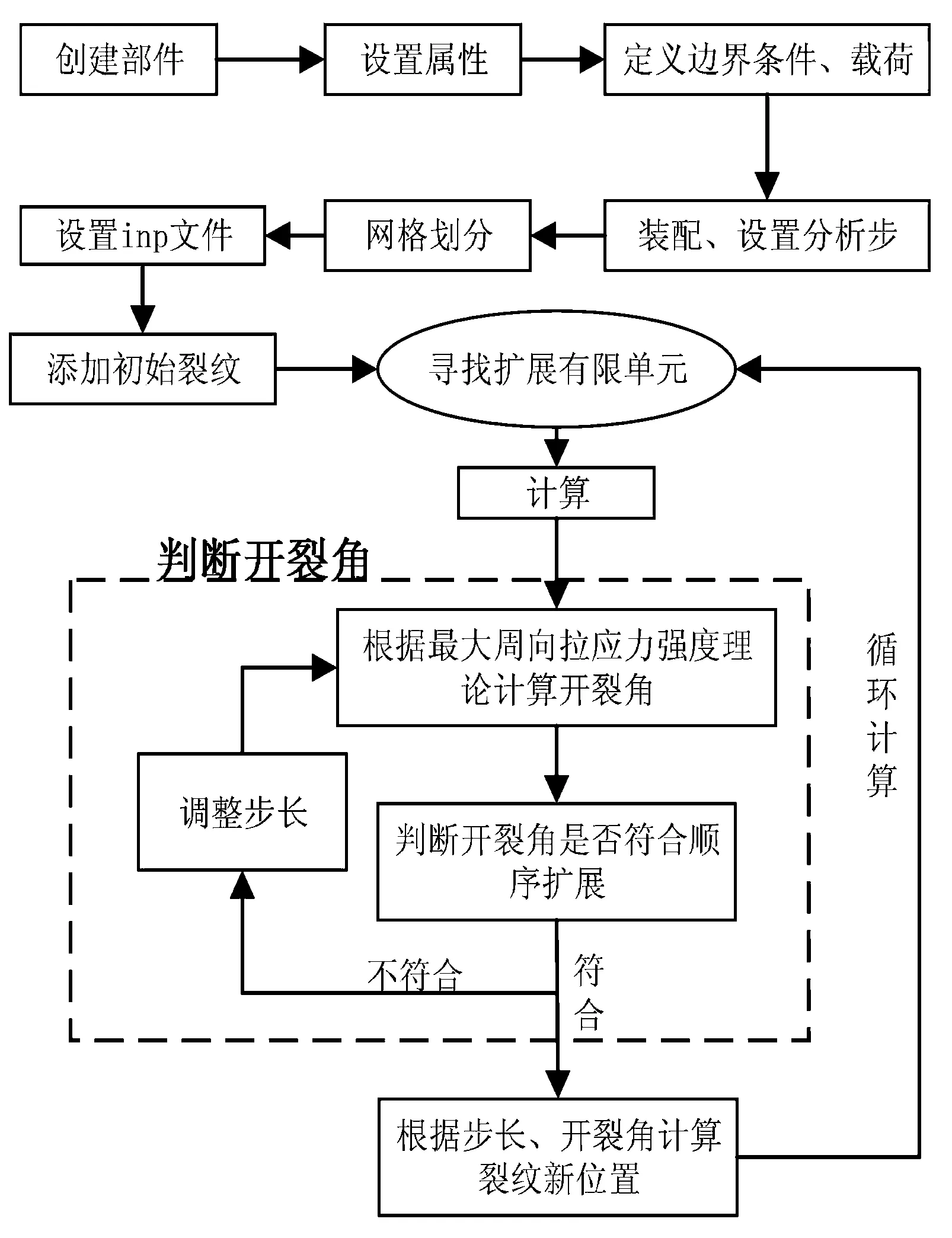

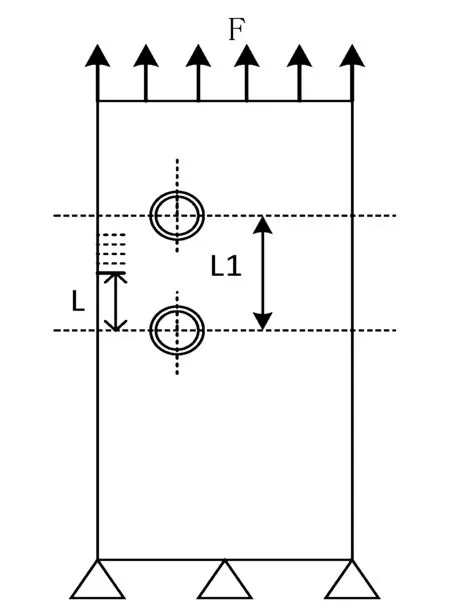

本文采用扩展有限元法(Extended Finite Element Method,XFEM)研究裂纹扩展.通过ABAQUS用户自定义单元实现XFEM计算.材料性质参考杜邦生产的Nafion(115)膜,其弹性模量为E=249 MPa,泊松比ν=0.3;掺杂小球内空心孔半径ΔR=10 μm,整体小球半径R=13 μm,弹性模量ΔE=E,泊松比ν=0.3.考虑膜厚远远小于横向尺寸,本文采用二维模型,实际膜厚127 μm,实验中膜厚设为120 μm,截取横向尺寸为膜厚的2倍.模型加载如图1,上边界施加F=1 MPa的应力,下边界固定,左右两边界自由.不考虑裂纹扩展停止,开裂角的计算采用最大拉应力强度理论计算,强度因子根据相互作用积分得到.计算流程如图2所示.

图1 建模和载荷边界

图2 裂纹扩展计算流程图

2 分析和讨论

2.1 单个空心球的影响

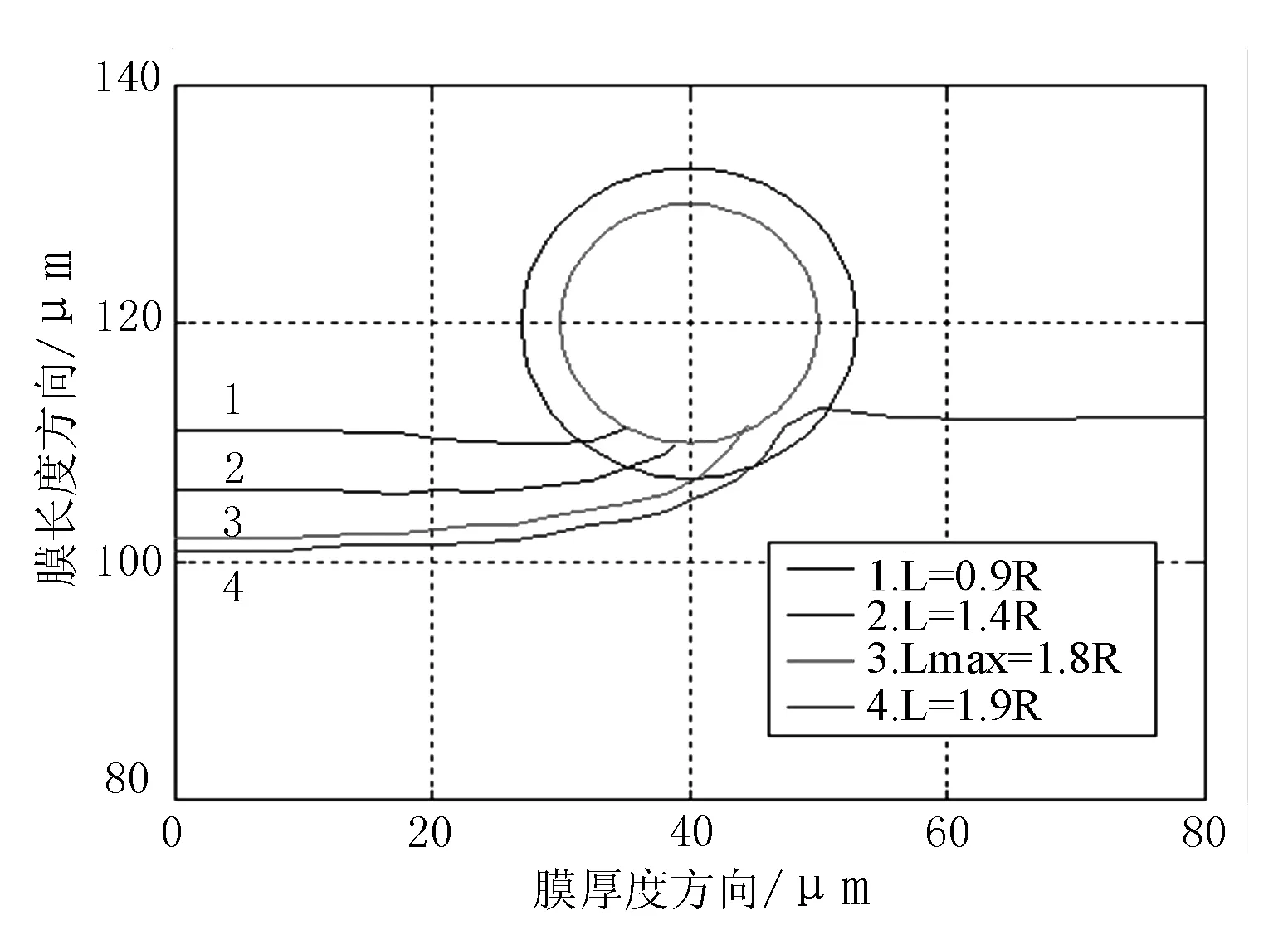

与软质实心球对裂纹的影响类似,单个空心球可以吸引裂纹如图3所示.

图3 不同裂纹位置扩展路径

计算结果表明,最大横向作用距离为1.7R≤Lmax≤1.9R;最大横向作用距离随空心球半径的增大而增大;空心球壳厚对最大作用距离影响不明显;最大作用距离随膜球之间弹性模量比的增大而增大.

在实际应用中,掺杂小球总是密集分布且分布规律比较复杂,假设掺杂小球分布均匀.首先考虑两个相邻小球对裂纹扩展的影响.

2.2 两个小球水平排列下的裂纹扩展

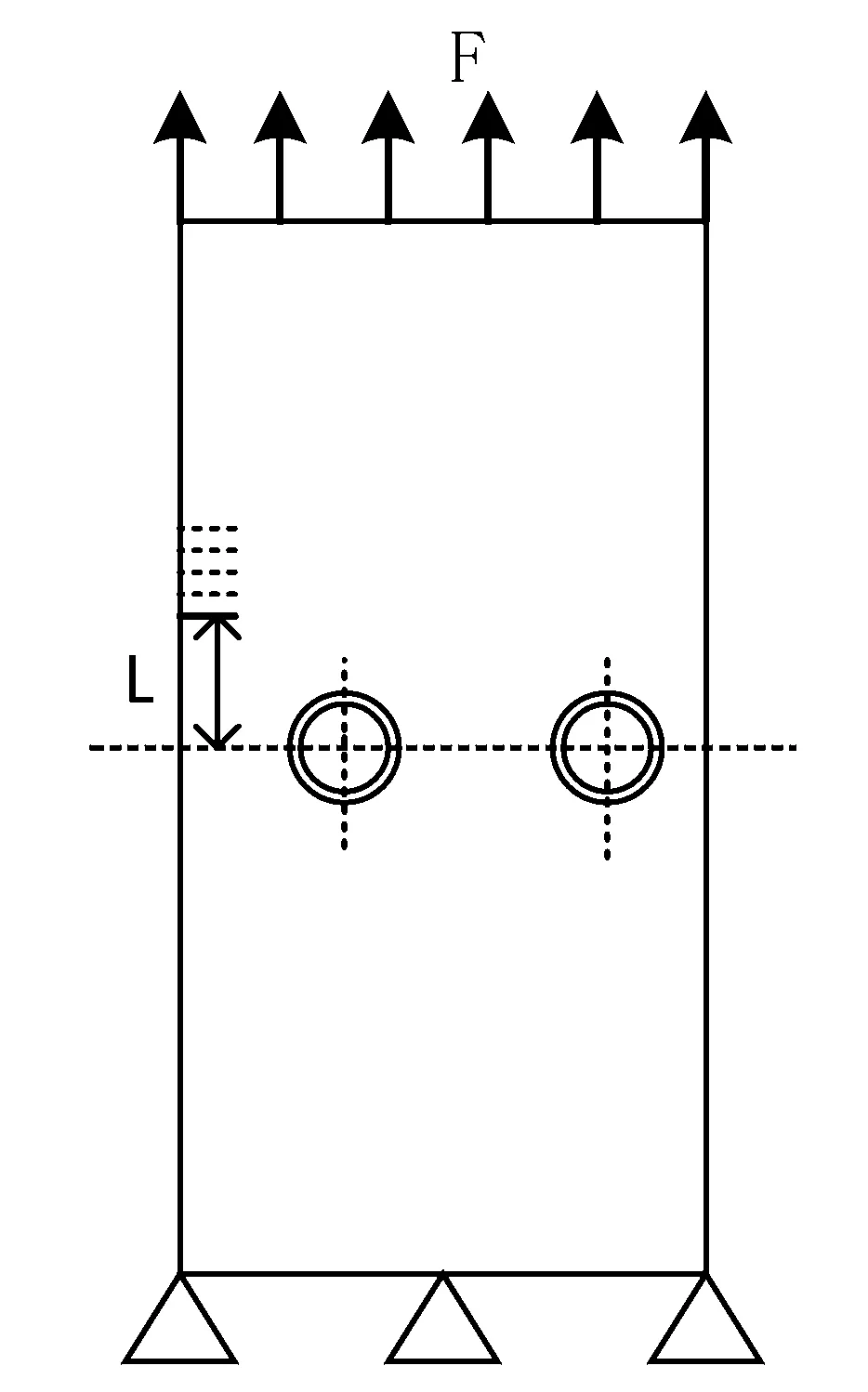

在膜上同一水平高度放置两个空心球,膜的左下角位于直角坐标系原点,单位μm,设一个球心位置为(40,120),另一个球心位置为(90,120),软质球半径R=13 μm,膜球弹性模量E/ΔE=1,距小球中心线L处添加初始裂纹,L的取值范围为0≤L≤2.0R,如图4所示,裂纹扩展路径仿真试验结果如图5所示.

图4 两软质球水平掺杂

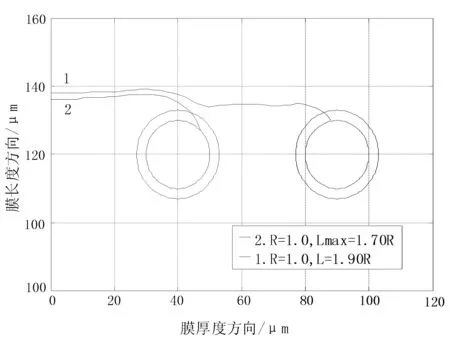

图5 两软质球水平掺杂下裂纹扩展路径

研究发现,对于左边第一个软质球来说,其对裂纹的最大作用距离Lmax仍然符合单一掺杂软质球的结论,但在最大作用距离之外的裂纹如L=1.90R,第一个软质球不能完全“吸引”,但是仍有被吸引的趋势,当到达第二个小球作用区域内,会被第二个软质球“吸引”,同时根据试验可知最大作用距离变为1.90R≤Lmax≤2.10R,在膜厚方向多个小球可以叠加“吸引”作用.

2.3 两小球竖直排列下的裂纹扩展

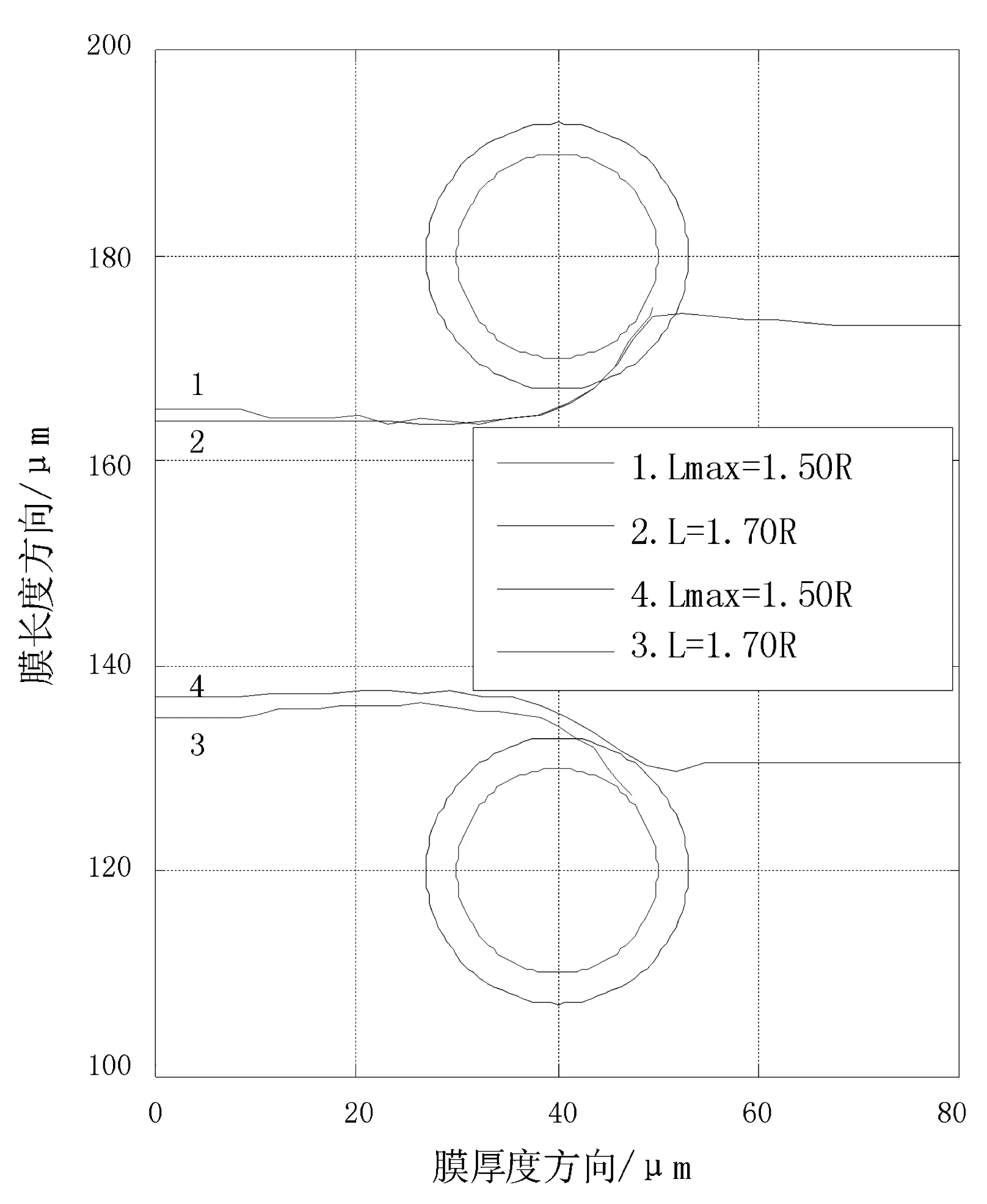

现在竖直方向排列两个软质球,单位为μm,一个球心位置坐标为(40,120),另一个位置坐标为(40,180),其他条件均不变,如图6所示,在不同位置下添加初始裂纹,裂纹扩展路径如图7所示.

图6 两软质球竖直掺杂

图7 两软质球竖直掺杂下裂纹扩展路径

由仿真试验结果可知,当两软质球竖直排列时,每个小球的最大作用距离Lmax缩小为1.50R左右,这是因为每个空心小球对裂纹都有“吸引”作用,但其对裂纹的“吸引”力作用方向相反,会互相抵消一部分,导致“吸引”能力变差;当改变L1的尺寸时,L1=3.0R~7.0R,每个小球的最大作用距离Lmax仍然为 1.50R左右.

虽然单层排布小球对裂纹的控制起明显有效的作用,但裂纹在两空心球中间位置时,两球对裂纹的“吸引”作用力等大反向,受到两作用力的合力为零,在此区域空心球不能完全控制裂纹,研究发现当采用多层小球排布时,这一缺陷能被优化.

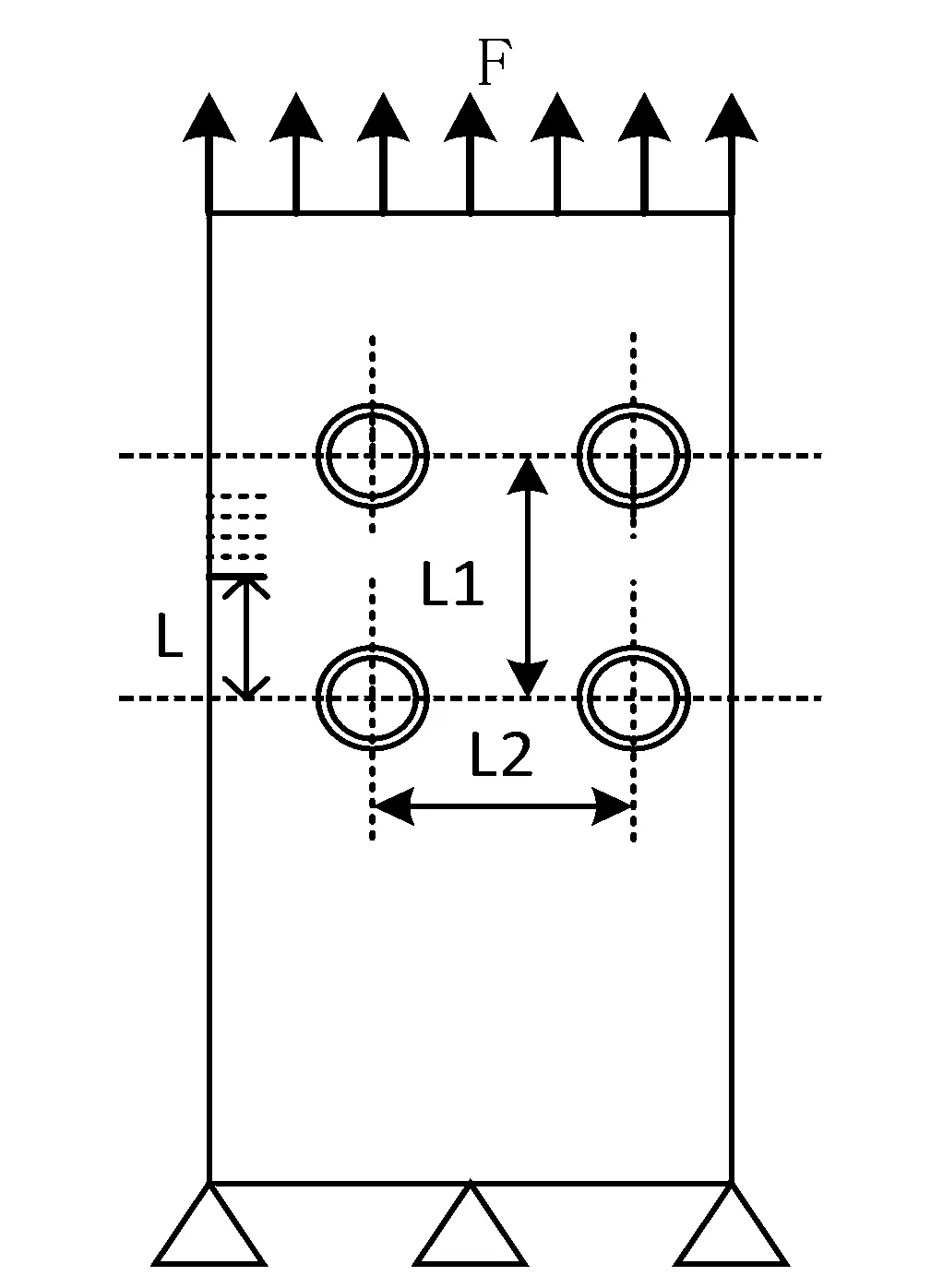

2.4 矩形分布阵列掺杂情况下的裂纹扩展

考虑使用更多个小球分层排列的影响,首先按两层上下排列,膜的整体仍然采用初始模型,边界条件和加载均不变,在膜内排布两层,单位为μm,位置坐标为第一层(40,120)、(40,180),第二层(70,120)、(70,180).掺杂示意图如图8所示,在不同位置添加裂纹后的仿真试验结果如图9所示.

图8 软质球阵列掺杂

图9 软质球阵列掺杂下裂纹扩展路径

在2.3节实验基础下讨论矩形排列分布对裂纹的“吸引”情况,结果表明,在L1=3.0R~7.0R变化的情况下,增加矩形排列小球B、D后,球A、C最大作用距离外的裂纹可以被球B、D控制,相比于2.3节两小球竖直排列每个小球最大横向作用距离有所增大,根据2.2节和2.3节,最有效的间隔距离L1=3.8R,此时每个小球的最大作用距离Lmax=1.9R;但减小L1的长度时,最大作用距离也会适当减小;另外,球AB、球CD之间的距离L2对小球最大作用距离的改变作用不明显,此时取L2=4.0R,第一层小球的“吸引”起主要作用,第二层起辅助作用.

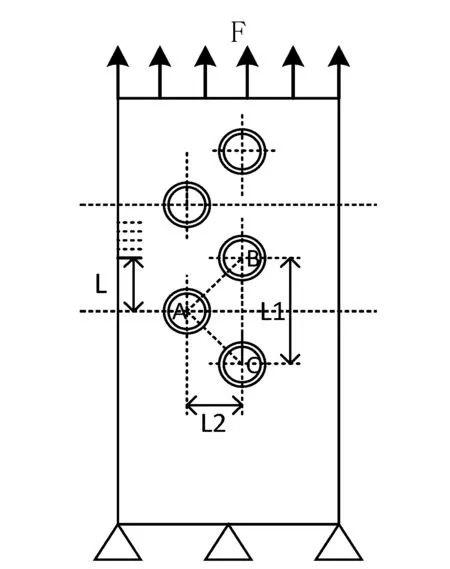

2.5 交错分布阵列掺杂情况下的裂纹扩展

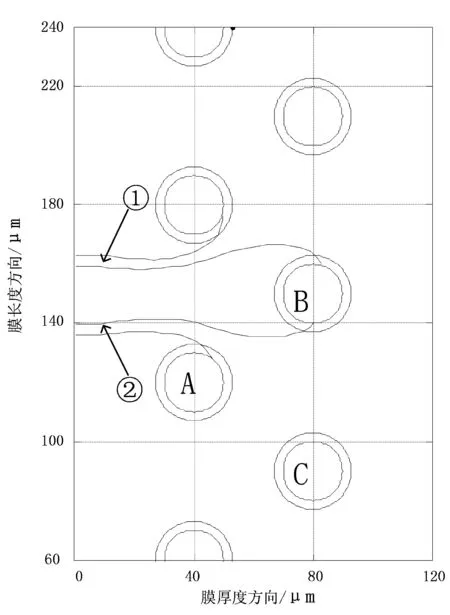

考虑在中间不可控制的部分掺杂一小球,中间的裂纹完全被此小球控制,具体实现如下.在两球中间交错排列一球可以控制两球中间的裂纹,所以膜内软质球最合适的排列方式是分层错位排布,膜的整体仍然采用初始模型,边界条件和加载均不变,在膜内分层错位掺杂软质球,单位为μm,掺杂软质球的位置为第一层(40,120)、(40,180),第二层(70,90)、(70,150)、(70,210)共五个,掺杂示意图如图10所示,在不同位置添加裂纹后的仿真试验结果如图11所示.

图10 软质球错位阵列掺杂

图11 软质球错位阵列掺杂下裂纹扩展路径

研究得知,验证2.4节所得结论并且阵列掺杂后能更有效的控制裂纹,但当小球间距较大时,仍存在裂纹既不能被第一层小球(球A)也不能被第二层小球(球B)吸引的区域,这是因为球A、球C仍对裂纹有“吸引”作用,如图11中①和②.计算表明,阻止裂纹穿透的小球阵列每层中的间隔距离L1=6.0R,考虑实际掺杂情况小球层与层配置下所需的间距L2=3.0R.

3 小球分布数量

对于单层小球阵列分布,根据单个小球对裂纹最大作用距离1.7R≤Lmax≤1.9R,单层分布多个小球,每个小球的最大作用距离Lmax约为1.5R左右,在每层错位分布间隔距离为3.0R,单位面积上(1 mm×1 mm)分布小球约770个;对于两层小球,有两种掺杂方案,矩形分布阵列掺杂排布方式参考图8所示,根据掺杂位置小球间隔距离L1=3.8R, 每层间隔距离L2=4.0R,单位面积上(1 mm×1 mm)分布每层625个空心球,需要排布两层;另一个为错位分布阵列掺杂的方案,小球排布方式参考图10,则在每层内小球间隔距离L1=6.0R,每层间隔距离L2=3.0R,单位面积上(1 mm×1 mm)分布小球约400~440个,这种排布方式需要的空心球数量最少、对膜内质子透过性影响较小、对裂纹的控制程度更可靠.

4 结论

(1)单个空心球可以吸引裂纹,最大横向作用距离为1.7R≤Lmax≤1.9R;最大横向作用距离随空心球的半径增大而增大;空心球壳厚对最大作用距离影响不明显;最大作用距离随膜球之间的弹性模量比的增大而增大.

(2)膜内掺杂软质球最合适的方式是分层错位掺杂,能保证有效降低软质球所占体积比(更有利于质子传导)的同时尽量多的控制裂纹.

(3)试验所参考质子交换膜型号为Nafion(115),实验表明空心球排布方式最优方案是单位面积(1 mm×1 mm)上错位掺杂排布两层,每层约400~440个,两层间间距为3.0R.