基于五连杆移栽机构的自定深仿形装置设计与试验

2021-06-28何腾飞王永水周纪磊张荣芳荐世春

何腾飞,李 慧,王永水,史 嵩,周纪磊,张荣芳,荐世春

(1.山东省农业机械科学研究院,山东 济南 250100;2.济南技师学院,山东 济南 250100)

栽苗深度是衡量移栽机作业质量的重要指标。不同种类作物移栽时,对钵苗移栽入土深度要求不同,而移栽作业地块垄面起伏不平,因此,移栽机作业时对垄面高低变化的实时跟踪仿形对于稳定移栽深度、提高移栽作业质量极其重要。

目前,国内外多采用单铰接、平行四连杆及五杆双自由度等机械式仿形机构并辅之以限深轮的形式来实现作业深度调节,如侯守印等[1]采用双自由度多铰接仿形装置进行免耕精量播种单体仿形,赵建亮等[2]对花生播种机的关键部件进行了优化设计以适应花生播种时的垄面起伏变化,曹秀振等[3]设计了双向平行四杆仿形机构在垄间套播冬小麦免耕播种机,陈智锴等[4]综合运用电子传感器技术、液压传动技术和微处理器控制技术设计了一套自动限深系统用于花生收获,吕凯英等[5]设计了木薯收获机挖掘铲挖深控制系统以解决木薯种植地表不平、挖深不一致问题,王科杰等[6]、罗威等[7]和杨松梅等[8]针对残膜回收等设计出一系列残膜回收仿形装置,刘平义等[9]设计了丘陵山区农用仿形行走动态调平底盘,伟利国等[10]设计了联合收割机割台地面仿形控制系统,美国John Deere公司[11]生产的各类机具也配备有不同形式的单体仿形结构。这些研究主要集中在精量播种、花生收获、残膜回收、割台或底盘仿形等领域,且多采用被动仿形。

移栽作业地块通常面积较小,且在山区较为普遍,地块崎岖不平,因此设计用于移栽机的自定深仿形机构极为必要。目前,扈凯等[12]使用水平倾角传感器和位移传感器分别测定水平姿态和离地间隙,以电动推杆作为执行元件实现自适应仿形。胡建平等[13]设计了一种基于双四杆机构的移栽机自动升降仿形底盘。德国Grimme公司生产了Terra-control挖掘深度自动控制系统等[14]。上述仿形主要为底盘主动仿形,此类仿形主要缺陷是一般有纵向仿形,缺少横向仿形[15]。

针对上述问题,本文基于课题组前期研发的匀速双曲柄五杆式移栽机构[16-17],采用栽植器仿形方法,结合精准农业要求,以program machine control(PMC)控制器为核心,设计了自动精准定深仿形装置,对每行栽植器进行独立主动仿形。通过理论分析确定关键结构与参数,并设计了相应的台架,运用正交试验优化方法并结合台架试验,研究该仿形机构作业速度、升降速度和移栽株距参数变化与栽深合格率关系,确定了最佳结构和作业参数组合,以期为高效仿形移栽作业提供技术参考。

1 仿形装置关键结构设计

1.1 自定深仿形装置设计

自定深仿形装置(图1)是实现栽深一致的关键系统,主要由伺服电机、联轴器、电机安装座、上固定支撑、滑轨、滑块、底座固定支撑支架、滑块安装板、升降台架、丝杠-升降台架连接架、滚珠丝杠、下固定支撑、传感器、地轮、控制器组成。

作业时,地轮在高低起伏的垄面滚动,地轮会带动直线位移传感器伸长或缩短并发出相应电控信号,控制器根据位移传感器发出的信号控制交流伺服电机旋转方向及行程。当垄面高度升高时,控制器使伺服电机正转,通过滚珠丝杠带动移栽升降台沿导轨上升相应高度,当垄面高度下降时伺服电机反转,通过滚珠丝杠带动移栽升降台下降相应高度,实现移栽深度一致。

1.2 关键部件选型及校核

蔬菜移栽起垄后垄面不平整[18-20],根据田间垄面平整度实测,垄面最高点和最低点高度差在5 cm左右,考虑机器性能及极限情况,设定试验台满足高度差为10 cm的垄面高低起伏的工况。

为达到理想移栽状态,要求移栽机构在正常作业速度下,从一个移栽位置到达下一个移栽位置时,移栽一个株距的距离所需时间应大于升降装置升降到最大高度的时间[21]。即

(1)

式中,Lz为移栽株距(cm);Vj为作业行进速度(m·s-1);Hmax为升降装置升降最大高度(cm);Vs为升降速度(m·s-1);tf为控制器处理信号时间(ms),一般为几毫秒,可忽略不计。

从式(1)可得,在移栽株距、升降高度一定时,机具行进速度与移栽升降速度匹配,移栽效果理想。升降速度Vs需满足:

Vs≥VjHmax/Lz

(2)

即在移栽株距、升降高度一定时,机具行进速度(旋转式圆形土槽转速)与移栽升降装置升降速度匹配时,栽植深度效果理想。移栽试验装置最大行走速度为0.3 m·s-1,最大升程10 cm;最小株距为10 cm;根据式(2)可得升降速度Vs需满足≥0.15 m·s-1。当伺服电机转速为3 000 r·min-1、丝杠导程为5 mm时,可计算出丝杠升程为0.25 m·s-1,因此,丝杠选型满足设计需求[22]。

实测该试验台移栽机构重量73 kg,升降台架自身重量小于10 kg。要使升降台能顺利提升,电机扭矩需满足一定的要求,即

T=M×g×Pb/2π

(3)

式中,T为提升试验台所需最小扭矩(N·m-1);g为重力加速度(m·s-2);Pb为滚珠丝杠螺距(m);根据计算,要提升起移栽机构所需的扭矩,T=0.65 N·m-1时试验台所选伺服电机单台额定扭矩为2.38 N·m-1>0.65 N·m-1因此,选用SDGA-08C11AB-48V型号电机,其额定转速3 000 r·min-1,额定扭矩为2.38 N·m-1,满足起降要求。

1.3 算法设计

传统机械式调深机构在作业前手动预调节一个栽深范围,在作业过程中根据实际移栽效果再适时调整,整个过程繁琐、费时,且移栽深度精度较差。要实现移栽的深度一致,主动仿形方法要求位移传感器检测到垄面高度信号,信号传输到升降系统,升降系统在规定时间内升降至准确位置,实现每株钵苗移栽入土深度一致。同时,为提高栽深的一致性和稳定性,采用二次指数平滑法[23-24]对移栽深度变化量进行修匀。即,采用二次指数平滑法对检测到的垄面高度值进行移栽深度修匀后预测移栽深度。

(4)

S(2)t=aS(1)t+(1-a)S(1)t-1

(5)

式中,S(1)t-1为第t-1期的一次指数平滑值;S(1)t为第t期的一次指数平滑值;S(2)t为第t期的二次指数平滑值;α为平滑常数。

二次指数平滑法的预测模型为:

Ft+T=at+btT

(6)

其中

at=2S(1)t-S(2)t

(7)

bt≥a(S(1)t-S(2)/1-at)

(8)

式中,Ft+T为第t+T期预测值;T为向未来预测的期数;at、bt分别为模型参数。

2 自定深移栽试验台设计

2.1 移栽试验台结构设计

试验台机械结构主要由移栽总成、自定深仿形装置、升降台、底座固定支撑支架、位移传感器安装板组成,移栽机构通过升降台架及滑块安装在升降系统上,通过升降系统控制实现移栽台架沿底座固定支架的上下移动(图2)。

2.2 试验台控制系统总体设计

自定深移栽试验台的控制系统以PMC-20MT为核心,执行机构由2台伺服电机组成,其中,根据试验台的升降系统需求,设置2个伺服电机的转速同步,采用主令同步的控制策略,即2个伺服电机的由PMC产生的同一个脉冲信号控制。

系统采用闭环控制,通过触摸屏输入设定移栽株距及随动速度来确定模糊控制器的输入量,由此来确定由PLC产生的同一个脉冲信号输出量,实现对自定深移栽试验台伺服电机的控制,控制原理如图3所示。

2.3 控制系统软硬件设计

试验台控制系统采用DGUS屏作为控制系统的显示和输入端,显示屏的分辨率为800×480。显示器主界面显示机具的行走速度、移栽株距、栽植株树、栽植深度等作业参数,触摸屏显示界面如图4所示。选用旋转编码器实测旋转土槽的实时速度,升降台设有行程限位开关限制极限升降位置,PMC作为控制中心接收来自编码器、触摸屏的信号,并做出相应的控制。

试验台整个控制系统的指令由PMC程序给出,首先,对整个自定深移栽系统进行数学模型简化,建立传递函数。

因为自定深移栽系统受到多因素的影响,所以选用模糊平滑控制技术对移栽深度进行实时调整。其次,使用软件建立自定深移栽试验台控制流程图模糊控制规则表,然后采用查表法嵌入PMC程序实现模糊控制,具体软件流程图如图5所示。

系统启动后根据地轮及传感器的初始位置作为控制器(PMC)判断后续垄面高低变化的初始高度。如图2所示,仿形地轮轮心与移栽机构入土部件入土点的初始安装距离为L=1 200 mm,仿形地轮前后位置可调。针对不同作物的移栽株距Lz不同,系统运行前需在参数界面的株距调节参数一栏中输入所需移栽株距(180 mm≤Lz≤300 mm),系统默认L为移栽株距的整数倍,当L不为Lz的整倍数时,可微调仿形地轮与移栽机构入土部件之间距离,使之满足L=N×Lz。每行走一个株距的距离,系统就自动采集一次垄面高度数据并自动存储至一个临时数组内。当采集到第N+2次时,将第N+2次采集到的数据与第1次存储的数据进行比对,若高度差大于10 mm时,控制器输出调整信号,高度差小于10 mm时,控制器不输出调整控制信号,如此往复循环。

由于地轮自重及土壤松软度的影响,作业中地轮会陷进土壤的一定深度,若忽略该深度会造成栽深出现偏差。因此,考虑该系统影响,针对不同作业地块的土壤松软度,可通过参数界面的地轮陷深参数栏输入实际地轮陷深深度,控制器根据该参数实时对移栽深度进行补偿。

最终,自定深移栽试验台主要参数如表1所示。

表1 自定深移栽试验台主要技术参数

3 台架试验

3.1 试验设备

基于旋转式圆形土槽进行室内移栽试验,以验证自定深移栽试验台工作性能。旋转式圆形土槽具有占地面积小、可连续试验、参数测试方便等优点,能有效缩短研发周期,是目前进行农业机械试验采用的主流试验设备[25-26]。试验时自定深移栽试验台固定安装在圆形土槽正上方,保证被测对象和圆形土槽台的相对运动关系,模拟田间作业。

作业时自定深移栽试验台通过可伸缩式联轴器与圆形土槽的动力输出轴连接给自定深移栽机构提供动力(图6)。通过调节自定深移栽试验台与旋转式圆形土槽相对位置及相对速度可调节移栽株距、行进速度、入土深度等模拟田间移栽作业时的栽植过程和方式。将移栽机构固定在升降台上,通过升降电缸调节移栽机构与土槽内垄面的初始距离;通过控制系统设定土槽转速,模拟移栽行进速度;通过调节控制系统调节升降伺服电机转速,进而调节升降台升降速度;试验台底部的传感器安装板处装有与地轮连接的位移传感器,地轮在垄面滚动时会随着垄面高低起伏而带动位移传感器伸缩,控制装置根据位移传感器发出控制信号,控制升降伺服电机旋转,进而实现试验台架上升或下降,达到移栽深度一致。

3.2 试验方法

按照我国旱地栽植机械作业标准(JB/T10291-2013)[26],试验前先对旋转式圆形土槽内的土壤进行起垄和整形,垄截面为近似等腰梯形,顶宽300 mm,底宽为旋转土槽槽宽500 mm。为了保证垄面对仿形地轮激励的一致性,人工在土槽内均匀连续地设置垄面的高度分别为L1=300 mm,L2=350 mm,h1=200 mm,h2=300 mm,h3=260 mm,如图7所示。

试验设备包括钢卷尺(量程0~5 m)、数显角度尺(量程0~360°)、标杆和秒表等。

3.3 试验因素及评价指标

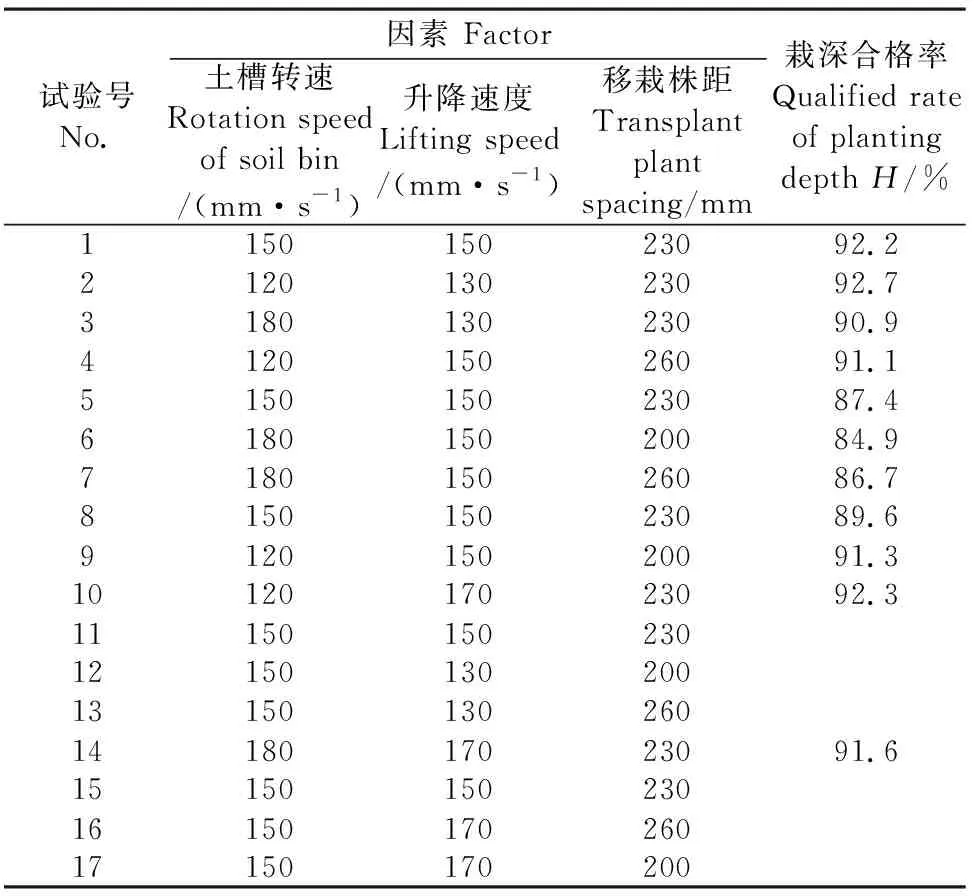

试验因素包括土槽转速、升降速度、移栽株距,考察在3因素3水平(表2)下的栽深合格率和苗株直立状态。试验因素编码如表2 所示。

表2 试验因素编码

根据旱地栽植机械行业标准JB/T10291—2013《旱地栽植机械》,秧苗栽植深度为秧苗与覆土表面交点到秧苗根部的垂直距离,栽植深度合格率以H来判定,H<75为不合格,H≥75为合格,H>90为优良。

(9)

式中,Nh为栽植深度合格的总株数;N为栽植总株数。

根据表3试验设计方案及结果可以看出,栽深合格率最低为84.99%、最高为92.7%,栽植深度合格率较好。对试验结果进行方差分析,结果如表4所示,模型P<0.01,表明回归模型极显著,失拟项P>0.05,表明模型误差小,该模型可用于仿形角度均差的预测。

表3 试验设计方案及结果

表4 栽深合格率方差分析

在该回归模型中,A、B、C、BC、B2、C2的P<0.01,表明在95%的置信区间内,这些因素对于回归模型的影响极显著。AB、AC、A2的P<0.05,表明在95%的置信区间内,这些因素对于回归模型的影响具有显著性。

各试验因素对于回归模型的影响显著性顺序由大到小为:C(移栽株距)、B(升降速度)、A(土槽转速),拟合回归方程为:

Y=90.68-0.17A+0.54B+0.66C+0.1AB+0.3AC-0.27BC-0.5A2-0.48B2+0.82C2

(10)

3.4 试验结果与分析

通过Design-Expert 8.0.6软件完成试验方案的设计与结果分析。由图8(a)可知,当株距位于0水平时,在土槽转速的各个水平下,随着升降速度的增加,栽深合格率呈现先升高后降低的趋势,表明在移栽速度一定的情况下,单纯的提高升降速度不能完全提高栽深合格率,较高的升降速度反而影响移栽的精准性和稳定性,降低了栽深合格率。由图8(b)可知,当升降速度位于0水平时,在试验土槽转速各个水平下,随着移栽株距的增大,栽深合格率呈现逐渐上升的趋势,表明当移栽较大的株距时会留出更充裕的时间供栽植机构完成栽植工作。如图8(c)所示,当土槽转速位于0水平时,在移栽株距的各个水平下,栽深合格率随着升降速度的的升高呈现先升高后又略微下降的趋势。

3.4 参数优化

为了达到栽深合格率的最优性能,以高栽深合格率为优化目标,应用Design-Expert 8.0.6对土槽转速、升降速度、移栽株距进行优化设计,结合试验约束条件,建立目标及约束函数如下:

(11)

运用数据统计软件对模型进行分析求解,优化后的最佳参数组合为:土槽转速180 mm·s-1、升降速度142 mm·s-1、移栽株距195 mm,在该参数组合条件下的栽深合格率达到93.1%。

3.5 台架试验验证

实验在自定深移栽试验台进行。试验参数组合:土槽转速180 mm·s-1、升降速度142 mm·s-1、移栽株距195 mm,共进行6组试验,每组试验2次,试验结果取平均值。

试验结果如表5所示,平均栽深合格率≥91.9%,通过理论优化与试验结果进行对比可知,两者非常接近,表明优化预测模型可靠,所得最优参数组合符合栽深要求。

表5 台架试验测定结果

4 结 论

1)以PMC控制器为核心的自定深移栽试验控制系统,可通过人机交互界面设定移栽作业速度、升降速度、移栽株距等参数,针对不同垄型模拟移栽深度测试和试验,为移栽机整机设计提供模块化试验平台。

2)根据Box-Benhnken试验设计方法,采用三因素三水平响应面分析方法,得出影响栽深合格率的因素由大到小为移栽株距、升降速度、土槽转速。通过软件系统寻优确定最佳作业参数组合为土槽转速180 mm·s-1、升降速度142 mm·s-1、移栽株距195 mm。

3)建立了栽深合格率与移栽株距、升降速度、土槽转速的二次回归模型,台架试验表明,平均栽深合格率91.9%,对应栽深合格率均差为1.39,栽深合格率能够满足作物移栽作业的栽深一致性要求。