核电项目紧固件预防失效的经验与探讨

2021-06-28陶新磊

陶新磊

(深圳中广核工程设计有限公司,广东 深圳 518172)

2015年,国家核安全局发文通报了浙江高强度紧固件造假事件,供货紧固件涉及国内多台核电机组,国内所有核电厂开展了大规模的紧固件排查和整改工作,对核电机组的建造或运行造成了不同程度影响。随后根据核安全局对核安全系统和有抗震要求的非核安全系统中的紧固件增加了第三方检测的要求,并补充了冲击试验、脱碳检查等检测要求[1]。但值得注意的是,该造假事件的缘由是制造过程的热处理设备陈旧造成工艺不稳定,最终导致抽检冲击性能等指标不合格。当前增加的处理措施,仍然在某些情况下不能很好地控制产品质量。

热处理是紧固件制造过程的关键环节,但是当前核电项目在紧固件质量管控中,对该环节重视不够,没有设置对紧固件淬火后的硬度进行检查等环节。紧固件的监造设点中几乎没有将制造厂的热处理关键工艺过程作为重点监督环节,进而导致监督不够全面、缺乏针对性,未能及时发现热处理工艺的问题。对核级紧固件尚能够做到对热处理过程的记录,而非核级紧固件则没有热处理工艺记录的要求。结合紧固件的失效案例,发现产生断裂失效的原因主要是应力腐蚀、氢脆等;但不合理的热处理工艺也会加速紧固件的失效,而紧固件的热处理工艺还未得到足够重视[2]。

当前增加的检测项目并不能发现一些特殊情形下的热处理错误,例如淬火硬度不足、制造厂采用过低回火温度来勉强达到硬度要求。此外,发黑和磷化螺栓的热处理工艺也没有得到足够重视。

1 典型失效案例分析

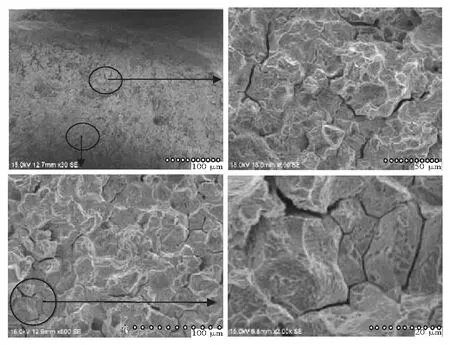

某项目龙门架螺栓发生断裂,螺栓的性能等级为10.9级,规格为M24×80,材质为ML20MnTiB。断口表面及杆部均可见锈蚀产物,断口位于螺纹区。对断口形貌进行观察,发现断口平齐,断面及周围未见明显塑性变形,表面被一层锈蚀产物覆盖。断裂源区为沿晶特征,存在大量沿晶二次裂纹,如图1所示;扩展区为沿晶+韧窝;终断区均为韧窝,呈现典型的沿晶脆性断裂。

图1 断裂源区形貌Fig.1 Microstructure of fracture source region

发生沿晶断裂一般有几种情况,回火脆性、过热过烧、氢脆、应力腐蚀。螺栓回火温度为425 ℃,符合规范要求,冲击韧性检测报告也符合要求,基本可排除回火脆性和过热过烧。氢含量检测结果表明,断裂螺栓及未断裂的三件螺栓H含量为1 ppm左右,表明螺栓的H含量较低。通常认为只有当氢含量达到一定程度时(>5 ppm),才会导致螺栓氢脆断裂,因此可以排除氢脆断裂的可能。

金相分析表明,螺栓基体组织为回火马氏体,但部分区域也存在回火屈氏体。ML20MnTiB螺栓的加工工艺为淬火+中温回火(425 ℃),理论上得到的组织应是回火屈氏体;但实际基体主要组织为回火马氏体,回火马氏体属于应力腐蚀和氢脆的敏感组织。这是由于热处理工艺控制不当所致,如回火时间较短或回火时螺栓堆积未分层、分散放置,使部分螺栓热处理不均匀、不充分,从而导致淬火形成的马氏体组织未能充分转变为回火屈氏体。

此外,龙门架靠近大海,海洋大气环境中含有Cl-,断口能谱分析中发现断口腐蚀产物存在Cl元素聚集的情况,具备应力腐蚀的特征。最终分析认为,龙门架螺栓断裂主要原因为海洋大气引发的应力腐蚀,但回火温度不够导致的组织应力敏感,加速了应力腐蚀的进程,最终产生断裂失效。

在实际工作中,虽然很多紧固件失效的最终原因分析为氢脆、应力腐蚀等;但由于紧固件热处理工艺不合理,得不到符合要求的组织,从而导致应力腐蚀和氢脆的敏感性增加。不同组织应力腐蚀和氢脆敏感性的强弱为马氏体>屈氏体>索氏体,在满足技术规范硬度要求的前提下,应采取正确的回火工艺,得到低应力敏感性和氢脆敏感性的组织。

螺栓表面处理工艺为磷化处理,紧固件安装后,进行整体表面涂漆防腐。在螺栓、螺母及两者与安装面间隙使用腻子层进行封闭,螺栓孔内未考虑封闭措施。间隙处腻子层和油漆失效后,腐蚀性的Cl-和水汽容易侵入螺栓孔内,导致磷化层腐蚀破坏,螺栓失效断裂。国家标准GB/T 11376—1997《金属的磷酸盐转化膜》磷化膜的适用环境描述为“在干燥环境(无凝露)中长期防护,在有遮盖条件的户外临时防护”[3]。磷化膜一旦暴露在海洋大气环境中,极易发生腐蚀失效。解决该问题可以考虑改进密封措施隔绝海洋大气环境或提高螺栓耐腐蚀性。采用耐老化的粘弹性螺纹密封胶对螺栓孔进行密封,相关标准可参考JB/T7311—2016 《工程机械 厌氧胶、硅橡胶及预涂干膜涂层》[4]。采用粉末渗锌、达克罗处理、氟碳涂层等措施,可以提高螺栓本体的抗腐蚀性,在达到保护效果的同时还能避免产生氢脆,在海上油田等项目上已有很多成功的应用案例[5]。另外,可以考虑采用达克罗处理、粉末渗锌等耐腐性更好的处理措施,提高螺栓耐腐蚀性。

2 再回火检测的必要性

虽然应力腐蚀、氢脆等是引发螺栓失效的主要原因,但热处理工艺不当会造成应力腐蚀、氢脆的敏感性增加,也是导致螺栓失效的重要原因,这一点往往容易忽视。正确的回火能够得到恰当的组织,保证紧固件的机械性能,是紧固件热处理工艺的关键环节。核电项目相关建造规范GB/T 3098.1《紧固件机械性能 螺栓、螺钉和螺柱》、ASME《美国机械工程师协会标准》和RCC-M《法国压水堆机械设备制造与设计规范》给出了紧固件材料的最低回火温度要求。但普通紧固件标准GB/T 3098.1《紧固件机械性能 螺栓、螺钉和螺柱》对8.8级以下紧固件没有最低回火温度的要求、GB1231《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》也没有给出紧固件的最低回火温度,相关工艺只能根据经验选择。

淬火硬度不足,往往容易被忽视[6],一些企业往往使用过低的回火温度来勉强达到规定范围硬度的错误热处理工艺。然而紧固件回火温度低,会引起紧固件其他性能的改变,例如冲击性能、硬度等。在航天、汽车行业的紧固件使用中,已出现过突然断裂的现象,这与淬火硬度不足,采用较低回火温度造成钢中残余奥氏体含量较多有关[7]。尤其是在柴油机上发生过42CrMo螺栓断裂事件,对核电项目类似设备应急柴油发电机具有很高的参考价值[8]。残余奥氏体在常温下是非稳定状态,在服役过程中在振动等应力作用下会造成组织转变引发螺纹失效或断裂,且由于表现为延迟断裂,容易忽视,危害性较大。较多的残余奥氏体偏聚甚至能够直接导致螺栓性能的大幅降低。虽然在核电项目尚未发生关于此类失效事件的报道,但要做好防范。

例如在某核电项目上水泵泵盖螺栓发生断裂,该螺栓淬火后的回火温度为530 ℃,分析原因认为回火温度在回火脆性敏感区,导致性能难以满足要求。但该螺栓在入厂检测时,冲击吸收功满足标准要求,仅以回火温度在高温脆性敏感区内判断失效原因为高温回火脆性是不恰当的。事实上高温回火脆性不仅与温度范围有关,也与冷却速率有关,在合适冷却速率下较快通过高温回火脆性区间是能够避免高温回火脆性的,该螺栓的冲击吸收功能够满足要求也说明了这一点。淬火温度低而导致的残余奥氏体较多,能够恰当的解释该类断裂现象,残余奥氏体的存在增加了材料的断裂韧性,所以在成品的冲击检验中能够满足要求;但随着服役时间的延长,在振动应力等作用下残余奥氏体转变,材料脆性增加导致螺栓发生脆断。从现象上判断,该断裂是由于淬火温度低导致的残余奥氏体含量超标而引起的。

为提高紧固件质量,后续根据核安全局195号增加了对安全相关紧固件的入场抽样检查项目包括冲击试验、脱碳试验等项目。但对紧固件热处理过程仍需加强控制,尤其对于淬火硬度不足而采用降低回火温度的错误热处理工艺。

增加再回火试验可以有效检查这种错误的热处理工艺。再回火即对8.8~12.9级的螺栓、螺钉和螺柱,根据实际生产中的最低回火温度低10 ℃保温30 min,在同一试样上并在与第一次测定相同的区域,试验前后三点硬度平均值之差不得超过20 HV。这与再回火过程中促进了非稳态的残余奥氏体的转化有关,而如果原淬火、回火工艺正确,残余奥氏体较少,在低于原回火温度下再次回火,组织和硬度不会发生较大变化。

在紧固件失效的断裂案例中,对断裂试样进行金相分析时,经常能够发现保留马氏体位相的屈氏体、保留马氏体位相的索氏体组织。虽然通常认为其为正常的马氏体回火组织,并不作为缺陷组织考虑,但这往往提示在材料强度仍有较大的余量的前提下,可以进一步提高回火温度,提高材料断裂韧性,降低断裂风险。

紧固件的回火温度、回火时间可以通过《热处理手册》[9]进行查询,可以为质量管理人员在审核工艺时作为辅助判断。增加淬火硬度检测也可以很好地避免出现淬火硬度不足而采用过低回火温度的错误热处理工艺[10]。这一点在核电行业的紧固件质量控制上尚未得到应用,但在汽车行业的紧固件质量中已经得到良好的应用,值得推广[11]。

3 磷化和发黑后的热处理

发黑、磷化、镀层是紧固件常用的表面处理方法,在核电项目的高强度紧固件中广泛采用发黑或磷化的处理方式,例如管道法兰紧固件、常规岛钢结构厂房连接螺栓使用发黑处理,室外龙门架螺栓采用磷化处理等。但在实际工作中经常发生失效案例,除了应力腐蚀外,氢脆也是导致螺栓失效的重要原因。

高强度紧固件为避免氢脆应谨慎采用电镀、热浸镀锌等工艺,这一点在紧固件使用中已经得到重视和预防[12]。发黑处理、磷化工艺也需要考虑对氢脆的预防,在工作中却非常容易忽视。例如,某项目常规岛汽轮机厂房钢结构螺栓断裂,其断裂呈明显的氢脆断口特征,最终分析氢来源为表面处理工艺和环境介质。实际上,在热处理、气体渗碳、清洗、酸洗、磷化、电镀过程以及在工作环境中采取的阴极防护措施等都可能产生氢。在生产过程中,如滚压成形、机械加工和需要冷却液或润滑剂但又中断的钻孔以及在焊接或钎焊过程中,也会产生氢。

国家标准GB/T 15519—2002《化学转化膜钢铁黑色氧化膜规范和试验方法》[13]规定:“可能需要对某些钢种进行热处理以减少因氢脆或碱脆而产生裂缝的危险性,抗拉强度Rm≥1000 MPa的高强度钢可能发生碱脆,导致黑色氧化过程中在内部或外部应力作用下的自发开裂”。国家标准GB/T 11376—1997《金属的磷酸盐转化膜》规定:“如果需方要求消除氢脆,则应按附录F的规定进行必要的热处理”;“抗拉强度在1000 N/mm2以上的钢制件应在磷化、水洗、干燥后立即进行热处理”。因此10.9级及以上紧固件在进行发黑、磷化工艺时应进行热处理。但由于GB/T 11376《金属的磷酸盐转化膜》中属于需要使用方确认的推荐要求,而紧固件的使用方、设计方按GB 3098.1等标准要求往往仅关注紧固件的机械性能、化学成分等参数,认为发黑、磷化处理不会引入氢脆,容易忽视该项要求。在当前的发黑和磷化工艺通常都忽视了磷化后进行驱氢热处理的需求,而紧固件的制造方从成本考虑对该可选择性的要求并不会主动增加,这一点在高强度紧固件的质量管理中应当加以重视。因为不合理的磷化工艺也会导致紧固件产生氢脆[14]。

为避免螺栓制造过程中引入氢脆可采用GB3098.17《紧固件机械性能 检查氢脆用预载荷试验 平行支承面法》的预载荷试验法进行检测:预载荷试验应在适当的试验夹具上进行,紧固件承受的应力应在其屈服点以内,或者处在破坏扭矩的范围内,扭矩可通过匹配螺母(或螺栓)施加,也可以通过转动攻有螺纹的钢板施加。可保证相应紧固件所需应力处于其屈服点内,或破坏扭矩范围内的其他加载方法和夹具也允许采用,该应力或扭矩应至少保持48 h以上,每隔24 h应将紧固件拧松到初始应力或扭矩,同时检查紧固件是否因氢脆已发生破坏[15]。但该项检查并未在当前核电项目中得到应用。这会导致当螺栓发生氢脆断裂时,无法分辨氢来源于螺栓制造工艺还是来源于外部环境,导致分析检测结果在实际指导意义上的瑕疵。

4 结论

当前对紧固件的质量监控主要集中在产品的机械性能上,加强核电项目紧固件热处理过程控制很有必要。尤其是当前的检验项目无法发现因淬火硬度不足,而采用过低的回火温度来勉强达到紧固件硬度要求的错误热处理工艺。为避免这种错误,应当加强对热处理过程的质量监督,如记录紧固件热处理工艺,增加淬火后的硬度检验或在最终检验时增加再回火检测。

虽然核电项目紧固件的失效大多归结为氢脆断裂、应力腐蚀等原因,但不合适的热处理形成不合适的金相组织,提高材料氢脆和应力腐蚀的敏感性也是造成断裂的重要原因,不容忽视。在相关断裂案例中,马氏体位相的屈氏体、马氏体位相的索氏体,虽然属于正常的马氏体回火组织,但在构件仍有较大强度余量的前提下,提高回火温度,消除马氏体位相,可以进一步提高材料的断裂韧性,降低断裂风险。磷化的耐蚀作用有限,鉴于核电项目大多邻海,在室外条件或与室外大气联通的室内条件下应当采用防护效果更好的措施,例如达克罗处理、粉末渗锌等处理措施或采取可靠的密封措施。

通常认为电镀工艺会引起高强度紧固件的氢脆,而忽略发黑和磷化处理工艺也会引起高强度紧固件的氢脆。对强度超过10.9的紧固件进行发黑处理或磷化处理后,也应进行相应的热处理以避免氢脆的发生。可以采用GB 3098.17《紧固件机械性能 检查氢脆用预载荷试验 平行支承面法》、GB/T 26107—2010《金属与其他无机覆盖层 镀覆和未镀覆金属的外螺纹和螺杆的残余氢脆试验 斜楔法》进行紧固件氢脆的检查,以避免不合适的制造工艺引入氢脆[16]。