高强度紧固件电镀中的氢脆问题分析

2018-11-21杨智清曹玲玲

杨智清 曹玲玲

(吉利汽车研究院(宁波)有限公司)

电镀表面处理由于工艺成熟和成本可控,成为紧固件常用的一类表面处理方式,如镀锌、镀铜、镀锌镍、镀锌铁、镀铬等。但是近年来,在汽车和其他各类机械设备多次发现表面电镀的紧固件(尤其是高强度紧固件)存在氢脆的质量风险。氢脆通常表现为应力作用下的延迟断裂,是电镀过程中经常出现的一种破坏现象。由于氢原子扩散需要时间,而断裂瞬时发生,事先毫无征兆,一旦发生氢脆断裂,不仅会造成巨大的经济损失,而且还会对人们的生产生活造成巨大危害。基于此,文章探讨了相应的预防措施和控制方法。

1 氢脆的机理

1.1 主要理论

目前普遍认为氢脆发生的主要理论有4种。

1)高压氢气理论。在金属凝固的过程中,溶入其中的氢没能及时释放出来,向金属中缺陷附近扩散,到室温时原子氢在缺陷处结合成分子氢并不断聚集,从而产生巨大的内压力,使金属发生裂纹。

2)晶格脆化理论。某些金属与氢有较大的亲和力,过饱和氢与这种金属原子易结合生成氢化物,或在外力作用下,应力集中区聚集的高浓度的氢与该种金属原子结合生成氢化物。氢化物是一种脆性相组织,在外力作用下往往成为断裂源,从而导致脆性断裂。

3)错位理论。按一定规则周期性排列的晶格中发生原子错位,氢原子易于聚集在位错附近。在应力梯度作用下氢原子在晶格内扩散或跟随位错向应力集中区域运动。由于氢和金属原子之间的交互作用使金属原子间的结合力变弱,这样在高氢区会生出裂纹并扩展,导致脆断。

4)氢表面吸附理论。在晶体中存在着很多的微裂纹,氢向裂纹聚集时吸附在裂纹表面,使表面能降低,因此裂纹容易扩展[1-2]。

1.2 产生原因

由于材料性能、加工工艺、服役环境及受力状态不同,氢脆断裂在工程上的表现有较大差异。根据引起氢脆的氢之来源不同,氢脆可分成两大类:一类为内部氢脆,它是由于金属材料在冶炼、锻造、焊接、电镀或酸洗过程中吸收了过量的氢气而造成的;第2类氢脆称为环境氢脆,它是在应力和氢气氛或其他含氢介质的联合作用下产生的一种脆性断裂,如贮氢的压力容器中出现的高压氢脆[3]。

1.3 电镀过程中氢的来源

在电镀前清洗时,通常采用酸洗除锈和氧化皮,酸洗溶液中含有氢;电镀过程中,作为阴极的被镀零件在获得镀层的同时在零件金属内部也渗入了氢;不同基体的材料,阴极渗氢程度也不同,如Pd>Ti>Cr>Mn等。由此可见,电镀中高强度紧固件的氢脆问题主要来自内部。

1.4 氢脆常见的破坏位置

螺栓头杆结合部位是常见的氢脆破坏位置,断口常常像刀劈一样,如图1所示。氢脆破坏总是发生在应力集中最大处。如果螺栓完全拧紧,破坏通常是在螺栓头与杆体结合处;如果在螺栓安装中有直线度超差或弯曲,破坏将很可能出现在螺纹啮合处。

图1 螺栓氢脆常见的破坏位置

2 高强度紧固件的氢脆检查方法

抗拉强度高于1 000 MPa的螺栓、螺钉和螺柱,芯部硬度为270~370 HV、最低表面硬度为0.3 kg力载荷下450 HV的自攻、自挤螺钉,硬度大于40 HRC的弹性垫圈等高强度紧固件都存在发生氢脆的风险。氢脆问题不可避免,而且从其产生的机理来看,没有一种合适的方法来判断是否存在氢脆风险。文章参考GB/T 3098.17提供的平行支承面法,对制造过程中工艺状态和技术状态的差异和变化进行评估,探讨高强度紧固件的氢脆检查方法。

2.1 螺栓类紧固件的氢脆检查方法

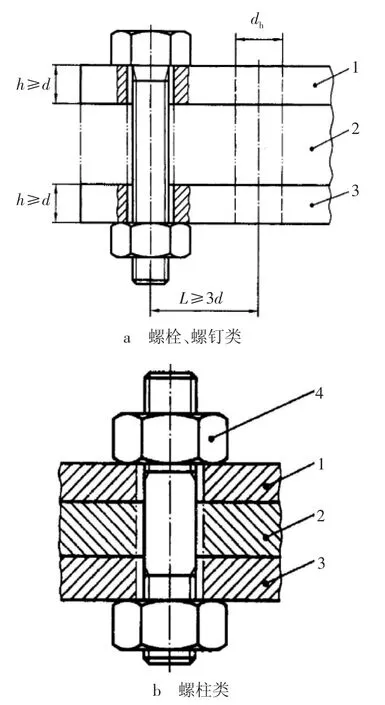

预载荷试验应在适当的试验夹具上进行,如图2和图3所示。紧固件承受的应力应在其屈服点以内,或者处在破坏扭矩的范围内。扭矩既可通过匹配螺母(或螺栓)施加,也可通过转动攻有螺纹的钢板施加,保证相应紧固件所需应力处于其屈服点内;也允许采用在破坏扭矩范围内的其他加载方法和夹具。该应力或扭矩应至少保持48 h以上。每隔24 h应将紧固件再拧紧到初始应力或扭矩,同时检查紧固件是否因氢脆已发生破坏。

图2 普通螺栓类紧固件用试验夹具

图3 无平支承面的紧固件用试验夹具

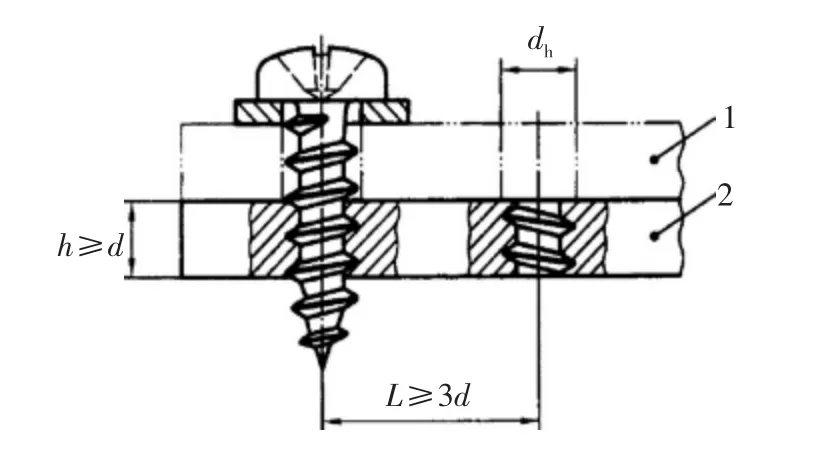

2.2 自攻自挤类紧固件的氢脆检查方法

预载荷试验方法同2.1节,相关试验夹具是一块钢板。螺钉头下可用一个硬度等级为300 HV的垫圈,以保护钢板。钢板的最小厚度为1d,其他的所有要求均与对螺栓、螺钉和螺柱的要求相同。图4示出自攻、自挤类紧固件用的试验夹具。

图4 自攻和自挤类紧固件用试验夹具

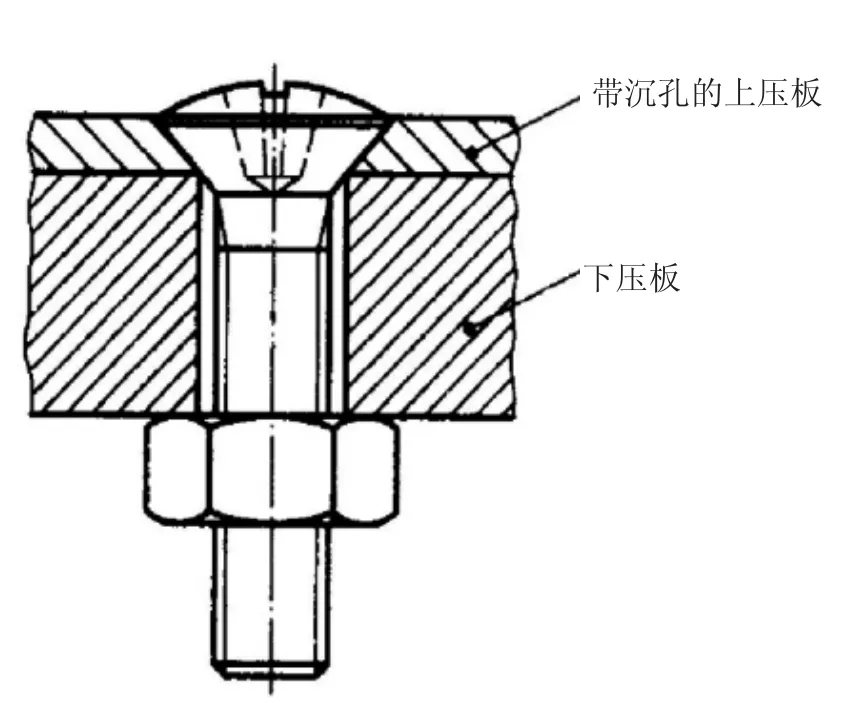

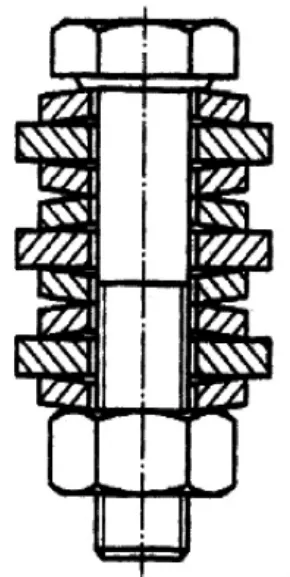

2.3 垫圈类紧固件的氢脆检查方法

将若干个弹簧垫圈试件装到螺纹公称直径与弹簧垫圈公称直径相同的螺栓上。用平垫圈将各弹簧垫圈试件相互隔开。平垫圈的硬度应大于弹簧垫圈试件的硬度,且其最低硬度为40 HRC。锥形弹性垫圈应成对试验,将组装件拧紧,直至将弹簧(性)垫圈试件完全压平。图5示出垫圈类紧固件用的试验夹具。

图5 垫圈类紧固件用试验夹具

3 预防氢脆的若干技术途径

由于电镀过程渗氢造成的氢脆问题不可避免,所以对于对氢脆敏感的高强度紧固件,需对其过程工艺包含电镀过程进行严格控制,以最大程度降低氢脆发生的风险。

3.1 电镀件严格按标准要求及时驱氢

高强度紧固件在电镀后2 h内需及时进行驱氢处理。根据材质及镀层的不同,驱氢工艺也不同,例如:普通电镀锌的低碳合金钢紧固件的驱氢烘烤温度为190~210℃,烘烤时长为4~24 h。其目的是通过加强氢原子的热运动,使聚集于材料表面的氢原子从工件表面逸出或在内部扩散,降低局部浓度,减轻氢原子的聚集,以防止氢脆断裂。

需要注意的是,驱氢处理并不能使氢原子全部逸出工件表面,氢原子向金属内部扩散需要的能量比较小,而向外扩散要克服表面能和金属镀层的阻碍,所以逸出表面的氢原子只是一部分,驱氢只能减轻而不能彻底消除氢脆风险。另外,如果对对氢脆敏感的高强度紧固件进行重复电镀,尽管每次电镀后都严格执行驱氢工艺,但氢原子在材料内部会逐渐累积,其氢脆的风险也会越来越高,所以具有氢脆倾向的高强度紧固件不允许多次电镀。

3.2 表面处理时充分考虑防氢脆措施

对于高强度紧固件,应尽量避免采用渗氢严重的表面处理工艺,如电镀锌、强酸洗、电化学阴极除油以及阴极、阳极交替除油等表面处理工艺。高强度紧固件除油时可用阳极电解除油;为去除紧固件表面氧化皮进行酸洗时,应尽量采用稀释的盐酸并加入缓蚀剂和表面活性剂,严禁用强酸洗,同时可研究采用喷砂、喷丸及液体喷砂等机械手段代替酸洗;电镀过程中使用的电流密度、溶液温度和pH值对材料渗氢量均有影响,可以考虑降低电流密度,使沉积金属的电流效率下降,从而减少吸附氢原子的覆盖率,渗氢的程度也会相应减少。

3.3 其他预防氢脆的措施

除了在电镀过程中减少接触氢的机会以及严格执行驱氢工艺之外,还可以通过选择无氢脆风险的涂覆表面处理方式,如机械镀锌、粉末渗锌及锌铝涂层等。此外,还可以通过优选高强度、高韧性及抗延迟断裂性能好的材料来降低高强度紧固件发生氢脆的风险。

4 结论

为了避免由电镀工艺导致的氢脆破坏问题,紧固件制造商都在寻找避免氢脆问题的方法,包括采用低氢清洗和低氢电镀,其目的是减少接触氢气的机会。设计上要充分考虑材料强度对氢脆敏感性的影响,尽量降低其强度水平;在加工过程中,应尽可能避免在零件表面产生机械损伤;要采用低氢脆电镀工艺,必要时采用无氢脆的锌铝涂层等防腐表面处理方法;电镀后要采用合理的驱氢工艺,进行严格除氢处理。

目前,氢脆问题虽然不能被完全消除,但随着新材料的研发,低成本的表面处理替代方案或许是彻底解决该问题的突破口。