中小型LNG船C型舱的多目标优化设计方法

2021-06-28姚志义郑坤时光志章丹瑶李萌

姚志义,郑坤,时光志,章丹瑶,李萌

(1.中海油能源发展股份有限公司 采油服务分公司,天津 300452;2.大连理工大学 船舶工程学院,辽宁 大连 116023)

近年来国内液化天然气(LNG)水路二程转运、加注市场正在快速发展,与之相适用的中小型LNG船舶也发展迅速。区别于大型LNG运输船的液货舱形式,独立C型液货舱制造工艺简单,造价低廉,适合载运量小、营运时间短的中小型LNG船舶,被中小型LNG船舶广泛应用[1-2]。中小型LNG船舶作为一类布置地位型船舶,其液货舱设计是否合理,对船舶性能及造价影响巨大。本文针对独立C型液货舱设计,以液货舱总重量和表面积为目标建立优化模型,利用多目标优化算法NSGA-Ⅱ算法对液货舱的主尺度变量进行优化,形成有效设计方法,并且以12 000 m3运输加注船单体型液货舱为例证明该方法可行。

1 C型液货舱参数化建模

独立式C型液货舱一般采用单圆筒形或双圆筒形结构,较大的液货舱也可采用3圆筒形结构,外部设置绝缘结构,无需次屏蔽。其结构一般为卧式圆筒形,带有半球形封头,支撑形式为马鞍式底座,内壁受支撑的部位设有支撑环结构,并且在对应的外壁设有加强措施[4]。C型液货舱存储和运输液化气的方式为半冷半压式,即货罐的工作温度为-163 ℃,同时又能承受一定压力。根据CCS《散装运输液化气体船舶构造与设备规范》,在对C型液货舱初步设计时主要考虑内部蒸汽压力p0和船舶运动引起的动载荷pgd组合作为设计载荷压力。

1.1 C型舱主尺度

独立式C型液货舱有单体、双体和三体型3种。单体型液货舱由2个主尺度变量:球形封头半径R和圆柱段长度L来描述。双体型液货舱由3个主尺度变量:球形封头半径R、圆柱段长度L和双筒中心距D来描述,如图1所示。三体型液货舱则由4个主尺度变量:球形封头半径R、圆柱段长度L、双筒中心距D和第三筒体与另外两筒体中心连线的夹角θ描述[3]。

图1 双体型C型液货舱尺度示意

1.2 设计板厚

根据CCS《散装运输液化气体船舶构造与设备规范(2018)》,C型液货舱板厚的计算表达式如下。

1)圆柱壳体。

(1)

2)球形封头。

(2)

除满足以上条件,任何区域的板厚不小于

(3)

式中:peq为内部压力,peq=p0+pgdmax,p0为设计蒸汽压力,pgdmax为因船体运动货舱内部液体压力的最大值;Di为货舱内径;σm为许用膜应力;c为腐蚀余量;y为形状系数,对球形封头取0.55;Φ为焊接有效系数。

根据《IGC》规则,液货舱水密纵舱壁的厚度应满足

(4)

式中:e为双体罐的轴心距,其余符号的意义与圆柱壳体和球形封头板厚计算公式中相同。

需要注意的是单体型液货舱无水密纵舱壁,只需在双体型和三体型中考虑水密纵舱壁的板厚计算。

因为在初步设计阶段要得出C型舱的板厚的分布表达式十分困难且没必要,所以选择合理的计算点对板厚进行计算得出大致的板厚分布。

2 多目标优化设计模型

对中小型LNG船进行初步设计时,设计任务书中规定了液货舱的数量和总容积,如何在液货舱总容积一定的情况下获得更轻的货舱重量和更小的货舱表面积是对液货舱的尺寸进行优化设计的关键。以货舱的重量和表面积最小为目标建立多目标优化模型,对C型液货舱的尺寸变量球形封头半径Rc、圆柱段长度Lc、双筒中心距Dc和第三筒体与另外两筒体中心连线的夹角θc进行优化。

2.1 目标函数

目标函数为C型舱重量和表面积的函数,分别表示为f1(x)和f2(x)。

1)C型舱重量f1(x)。根据1.2板厚计算,可算得不同部位不同计算点的板厚。接着求出圆柱壳体、球形封头和水密舱壁3个部位的平均板厚。然后算出液货舱3个部位的表面积,与平均板厚相乘可算出单个液货舱的重量。

f1(x)=ρc·(SL·avgLThick+

SR·avgRThick+Sw·avgWThick)

(5)

式中:ρc为液货舱使用的金属材料密度;SL为圆柱壳体部分表面积,SR为球形封头部分表面积,Sw为水密舱壁表面积;avgLThick为圆柱壳体部分平均板厚,avgRThick为球形封头部分的平均板厚,avgWThick为水密舱壁平均板厚。

2)货舱表面积f2(x)。独立C型液货舱的表面积分为2个部分:圆柱壳体部分表面积SL和球形封头部分表面积SR。单体型液货舱的几何关系比较简单。

(6)

双体型液货舱的圆柱部分为相交的2个圆柱,封头部分为相交的2个球体。

(7)

2.2 约束条件

约束条件为一个等式约束,液货舱的总容积V为定值。

h1(x)=V-f(nc,Rc,Lc,Dc,θc)=0

(8)

式中:nc为液货舱数量;Rc为球形封头半径;Lc为圆柱段长度;Dc为双筒中心距;θc为第三筒体与另外两筒体中心连线的夹角。

2.3 多目标优化模型

综上,C型液货舱的多目标优化模型为

(9)

式中:x=[Rc,Lc,Dc,θc]为优化变量。

3 优化求解

采用基于Pareto最优概念的NSGA-Ⅱ算法进行求解,它的运行速度快、解集收敛性好且在二维问题上有很好的解集分布度[5]。

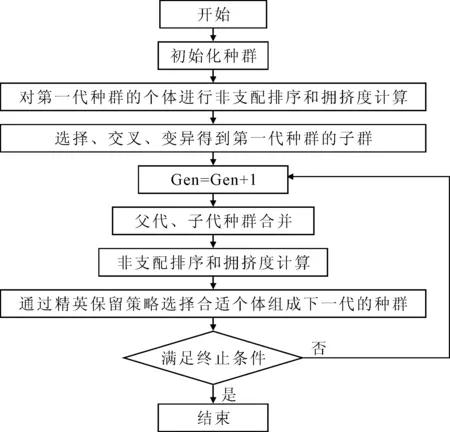

基于Pareto最优概念的NSGA-Ⅱ算法流程见图2。

图2 NSGA-Ⅱ计算流程

首先对当前种群P中的个体根据Pareto支配关系进行非支配层级的排序,并对同一非支配层级的个体进行拥挤度计算,如此种群中的个体都有2个属性:非支配层级irank和拥挤度idistance。根据这2个属性评价个体的优劣,规则为当2个个体处于不同支配层级时,非支配层级越小的个体越优;当2个个体处于同一支配层级时,拥挤度越大的个体越优。按个体优劣对种群中的个体进行排序。接着对种群的个体进行选择、交叉和变异操作得到当前种群的子代种群Q。选择操作采用二进制锦标赛法,交叉操作采用模拟二进制交叉,变异操作采用多项式变异。然后将父代种群P和子代种群Q进行合并,采用精英保留策略选择出合适个体组成新一代种群。重复以上步骤直至满足终止条件。最后一代种群就构成了多目标优化问题的Pareto最优解集,而最优解集中的每个解对应的目标函数值构成的集合则为Pareto前沿,即代表了最优解能到达的边界[6]。

由于实际问题常常是带约束的多目标优化问题,所以在计算个体的非支配层级时使用带约束的支配关系来处理。当一个解满足约束条件时为可行解,不满足则为非可行解。对于非可行解用约束违反值来定量描述其违反约束的程度。所以对个体i和j判定i约束支配j只需满足任一条件:①i为可行解,j为非可行解;②i、j均为非可行解,i的约束违反值小于j的约束违反值;③i和j均为可行解,iPareto支配j。

液货舱设计优化问题的求解过程如下。

1)输入C型舱优化设计所需的各种参数,船的主尺度及分舱方案、设计航速、货物密度、液货舱材料的参数、绝缘保温层的参数等,可获得各优化变量的取值范围。

2)初始化种群P(个数为N),随机生成第一代种群的优化变量值,对种群内个体进行考虑约束的非支配排序和拥挤度计算。

3)通过选择、交叉、变异得到子代种群Q。将父代种群与子代种群合并进行考虑约束的非支配排序和拥挤度计算,采用精英保留策略选择最优的N个个体成为下一代种群。

4)重复上述步骤,当满足终止条件使即输出最后的结果。将迭代次数作为终止条件。

4 算例

采用基于Pareto最优概念的NSGA-Ⅱ算法对12 000 m3LNG运输加注船液货舱进行初步设计分析。该船主尺度及相关参数如下。

船长不超过135 m;船宽不超过22 m;吃水5.8 m;设计航速15.5 kn,方形系数0.77;分舱方案为艏尖舱14 m,尾部长度23 m,货舱纵向间距0.9 m,船底距货舱壁3.2 m;液货舱的总容积为12 000 m3;货物密度为0.48 t/m3,货舱材料选用9%Ni镍钢;采用单体型C型液货舱,2个货舱。单个货舱长度上限值取48.1 m,半径上限为9.5 m;优化变量为球形封头半径Rc和圆柱段长度Lc;种群数量为60,迭代次数为300。

基于NSGA-Ⅱ算法求解得到可行解空间,见图3;最优解集在可行解空间中形成的边界见图4。最优解集中的部分计算结果见表1。

图3 单体型液货舱优化分析的可行解分布

图4 单体型液货舱优化分析的Pareto解边界

表1 单体型液货舱的优化结果

其中方案1为货舱重量最轻的极端解,方案5为货舱表面积最小的极端解,方案2~4为折衷解。从结果中可以看出,若以重量最轻为目标,则会增加表面积;若以表面积最小为目标,则会增加货舱的重量。

5 结论

1)结合独立C型液货舱内部压力及板厚计算方法,建立独立C型液货舱的参数化模型,形成了快速而有效的独立C型舱重量和表面积的计算方法,可大大提高计算效率,降低计算难度,为C型舱的优化设计提供模型基础。

2)独立C型液货舱的重量最小和表面积最小是2个互相矛盾的目标,通过NSGA-Ⅱ算法可有效得出了综合考虑2个目标后的Pareto最优解集。该设计方法可快速找到独立C型舱的优化尺寸,用于独立C型舱的初步设计,可有效提高设计效率。同时,独立C型舱的优化设计结果可进一步结合LNG船舶的总体设计设计方法、保温层设计方法等,在船舶设计过程中迭代优化。