海洋油田水处理设备不停产工艺方案

2021-06-29梁波于清远石亚卜牛志刚谢小波

梁波,于清远,石亚卜,牛志刚,谢小波

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

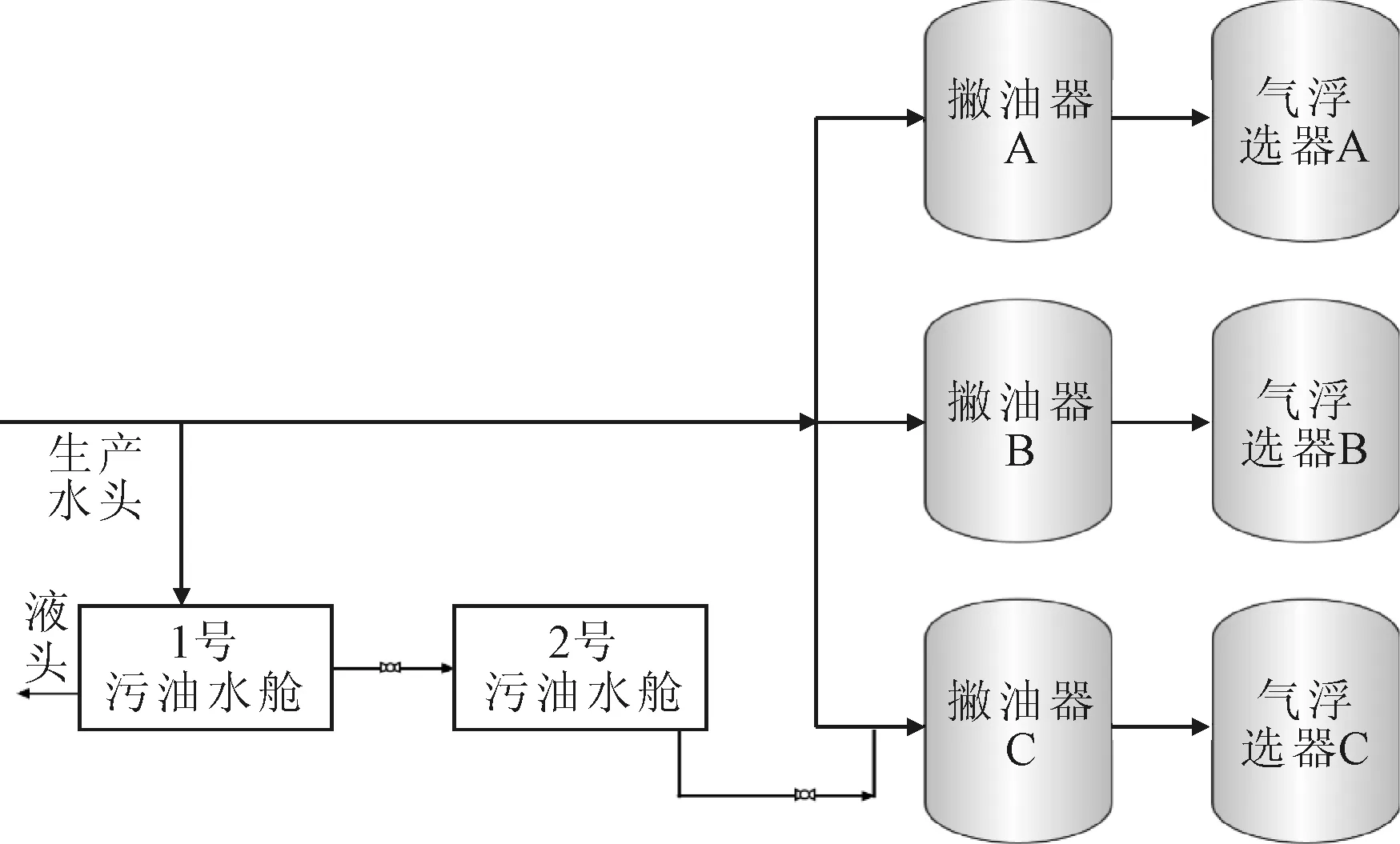

渤海某油田FPSO生产水处理系统分为3个系列,每个系列包括1台斜板撇油器和1台气浮选器。该油田FPSO生产水处理系统长时间处于满负荷运行状态,全系统处理生产水2 300 m3/h,单系列每天处理生产水766 m3/h。正常生产条件下,生产水处理系统进口含油400 mg/L,经撇油器浮选器2级处理后出口含油降至50 mg/L,经撇油器浮选器处理后的生产水再通过核桃壳过滤器进一步处理,最终达到生产水中含油小于20 mg/L的要求。在对撇油器、浮选器年度检验中发现不同程度的罐壁腐蚀,是油田的安全生产的安全隐患,需要对设备进行下线检修。为避免设备下线检修期间对生产水系统处理能力及油田产量的影响,决定结合目前生产处理流程实际情况,开展斜板撇油器、气浮选器下线维修不减产方案设计。

1 方案比选

撇油器浮选器彻底修复需处理设备下线进行,但单个生产水处理设备下线意味着1个系列生产水处理下线。下线1个生产水处理系列进行,产量损失约为400 m3/d,压力容器修复期间,单个设备维修工期长达25 d,每个系列腐蚀修复将影响产量20 000 m3。面对关键处理设备下线维修会影响产量的难题,研究生产水处理流程及各设备设计参数,对比分析不同工艺方案对本油田产量损失及生产水质的影响。

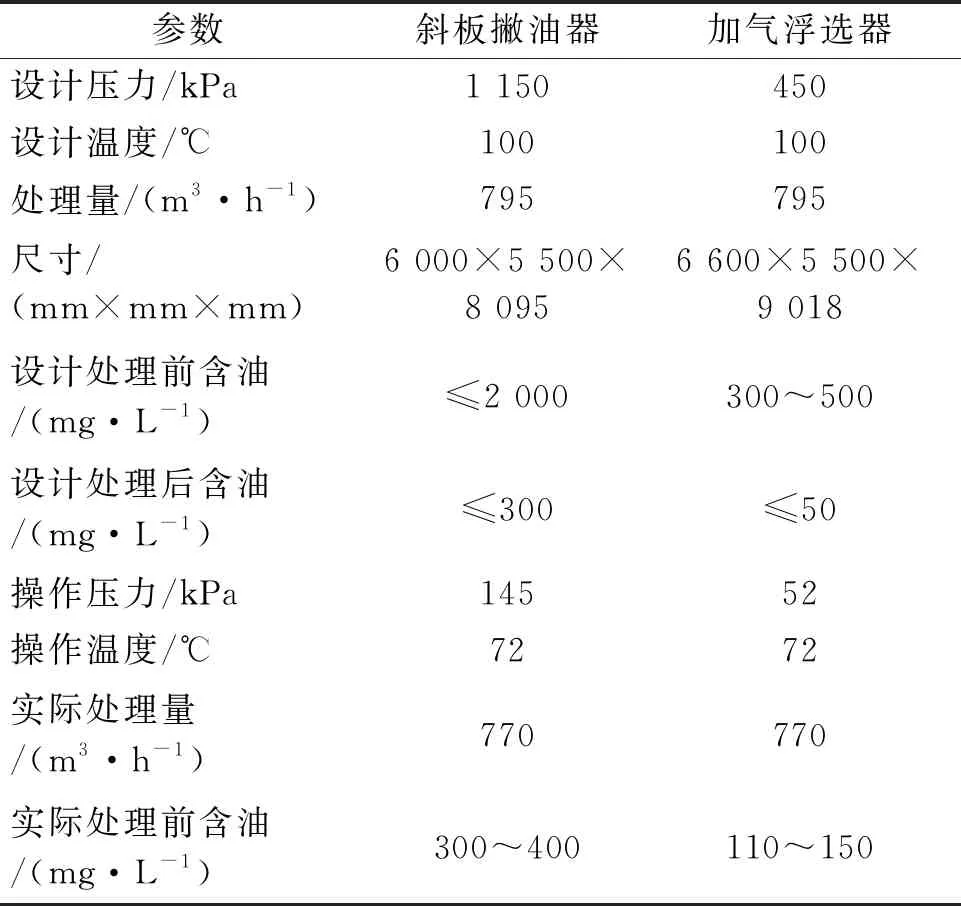

渤海某油田FPSO斜板撇油器、气浮选器设计及操作参数见表1。

表1 设备参数表

1.1 生产水临时处理设备替代方案

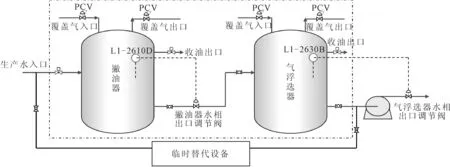

考虑现场甲板空间和承重有限,计划新增一套占地面积小、重量轻的集约化高效生产水处理设备(高效聚结分离装置、紧凑型气浮装置等),作为单系列临时替代处理设备与其他2个系列撇油器和气浮选器并联使用,以使撇油器、气浮选器同时下线,替代设备布置计划见图1。

图1 生产水处理采用临时替代设备计划

其处理量设计795 m3/h,设计参数为入口含油率≯500 mg/L,出口含油率≯50 mg/L。充分调研国内外集约化高效生产水处理工艺,认为以下几种工艺方案设备重量轻占地空间小,除油率高,具有可行性。

1.1.1 纤维聚结分离技术

纤维聚结分离技术是以亲疏水组合纤维物理强化破乳为核心的模块化高效低耗除油技术,可将游离态的分散油、悬浮油及乳化油通过分级分步的方法进行快速高效分离[1]。原理见图2。

图2 纤维聚结工作原理示意

1.1.2 旋流气浮(CFU)工艺

基于气浮原理、离心力应用及油、气聚结原理等综合应用的工艺分离技术,采用弱旋流和强气浮两种单元处理技术为基础,利用湍流作用提高油滴与微气泡之间的碰撞粘附效率,使小气泡与小油滴聚结上浮,油滴不断增大,直到流至顶部导流叶片,旋流停止[2]。

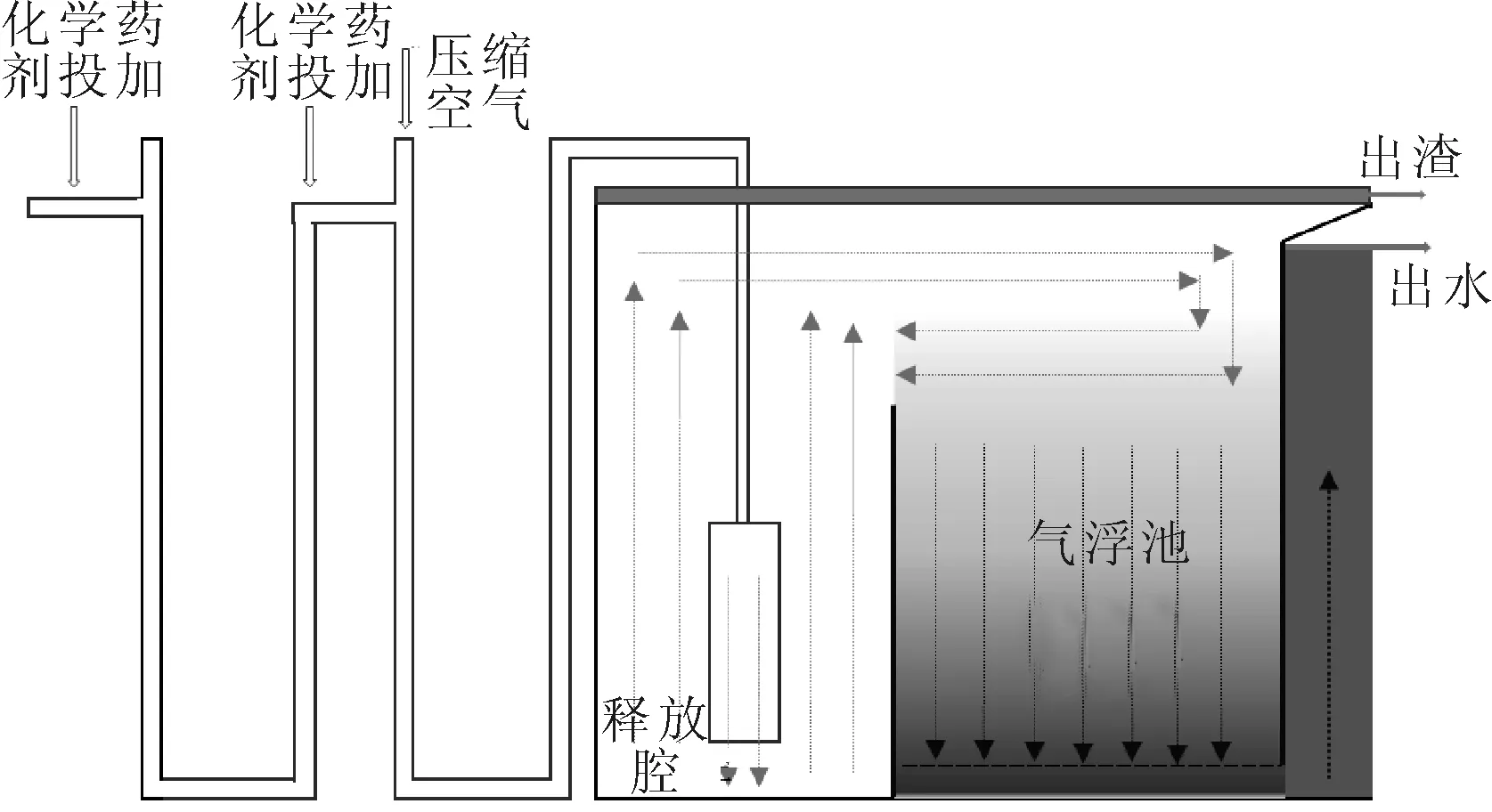

1.1.3 高效气浮池处理工艺

该处理工艺需要增加气浮池1座,絮凝过后的水流与加压溶气水混合均匀进入气浮池内;已经产生的絮体迅速附着微气泡,在其带动下上浮至表面,形成浮渣层,在表面刮渣机作用下,表面浮渣层被迅速搜集并排出;而对于一些密度较大的颗粒物则下沉至气浮池底,由底部排泥口搜集排出;气浮处理后的水由清水出口流出[3]。

1.1.4 GEM高效浮选技术

GEM高效气浮选技术可对生产水中的油和悬浮物进行快速、有效地去除。浮选过程中逐渐形成的絮体在压力形态下为固液气三态混合物,压力降低时,絮体中的溶气释放长大,将絮体中的水分挤出,气体和固体絮体形成多孔中空形态,含水率显著降低同时自身比重越来越轻,可以不借助外力自行上浮,最终形成浮渣被刮除。其工作原理见图3。

图3 GEM高效浮选工作原理示意

上述4种集约化高效生产水处理技术具备一定的可行性,理论上进水含油:<400 mg/L,出水含油<50 mg/L。但增加处理装置费用预计达1 100万元,且其建造周期需6个月。

1.2 生产水下舱沉降处理替代一级处理设备方案

通过管线改造,生产水头直接下舱至1号污油水舱,同时加注化学药剂处理,经过沉降后,净生产水通过舱内连通阀进2号污水舱进行二级沉降,再经2号污水舱货油泵转回撇油器入口或浮选器入口,1号污油水舱积攒的污油水通过高位泵转回流程,进入生产水液头进行处理,流程见图4。2号污水舱舱容12 000 m3,按照60%的液位考虑其容积也可用7 200 m3,其滞留时间将达到9 h,有充分的时间进行沉降,将生产水中分散油脱出,积聚后通过高位泵输送至一级分离器。根据其他油田设施经验,其除油率可达80%,从技术上分析完全可行。但需要考虑该油田原油舱和污水舱一直长时间占用,会给原油储存和外输带来不利影响。

图4 生产水下舱沉降处理流程

2 工艺方案

对比斜板撇油器和加气浮选器的设计参数,斜板撇油器设计进口含油≤2 000 mg/L,出口含油≤300 mg/L,其除油率可达80%;加气浮选器设计进口含油≤300 mg/L,出口含油≤50 mg/L,其除油率可达80%。该油田FPSO生产水处理系统撇油器入口含油率为300~400 mg/L,若能通过化学药剂进一步将生产水处理系统入口含油降至200 mg/L左右,无论是撇油器还是浮选器,单级设备只要除油率达到75%,理论上也能达到出口含油50 mg/L。即使出口比50 mg/L稍高,生产水处理A/B/C 3个系列汇合后应也不会超过70 mg/L,在下一级核桃壳过滤器的承受范围之内,从而保证生产水处理后含油依然稳定达标在20 mg/L以下。

2.1 化学药剂优化提效降低生产水处理入口含油

2.1.1 聚丙烯酰胺型反相破乳剂应用

该类反相破乳剂在油水界面膜上有很好的溶解扩散性,具有脱水速度快、脱水率高的优势,聚合物分子在水中具有很好的分散性[4]。针对油田采油污水特性和污水处理流程特点,采用聚丙烯酰胺反相破乳剂BH-512,保持相同的加注量(80 mL/min)时,污水处理系统入口污水含油率由336 mg/L降至209 mg/L。

2.1.2 聚丙烯酸酯反相破乳剂试验与应用

前期在生产流程使用聚丙烯酸酯反相破乳剂BH-532依次在现场进行中试和大试试验,生产水进口含油值由290 mg/L降至190 mg/L(降幅为34%),为撇油器/浮选器单个设备下线提供可能。

2.2 撇油器浮选器前期分别下线试验

2.2.1 气浮选器C旁通试验

试验表明,旁通气浮选器C时,清水剂无需加注,生产流程稳定,可维持3个单系列的正常处理水量,生产水处理水质达标,斜板撇油器C出口含油可控制在42 mg/L。

2.2.2 斜板撇油器C旁通试验

试验表明,旁通斜板撇油器C时,能维持3个单系列的正常处理水量,生产水处理水质达标。浮选器C出口含油可控制在45 mg/L。

通过前期的旁通试验,油田在不减产情况下单独利用浮选器或者撇油器进行水处理试验获得成功,可满足生产水质持续达标的要求。

2.3 生产水处理流程增加单设备旁通管线、控制逻辑优化

旁通管线接入必须在生产水单系列下线、设备进行隔离放空后才能进行,为尽可能减少产量损失,确定了单系列处理量暂时下舱存储,现场改造接入时,为节约时间减少现场切割焊接工作量,尽可能在生产水处理流程上的可拆卸短节处改造增加3通。前期FPSO通过3个系列流程的处理流体分别临时下舱的方式,在3 h内迅速完成撇油器浮选器旁通管线的接入,改造后流程见图5。

图5 生产水处理流程增加单设备旁通管线流程

施工过程中未造成产量损失,为撇油器、浮选器分别旁通下线做好了流程准备。

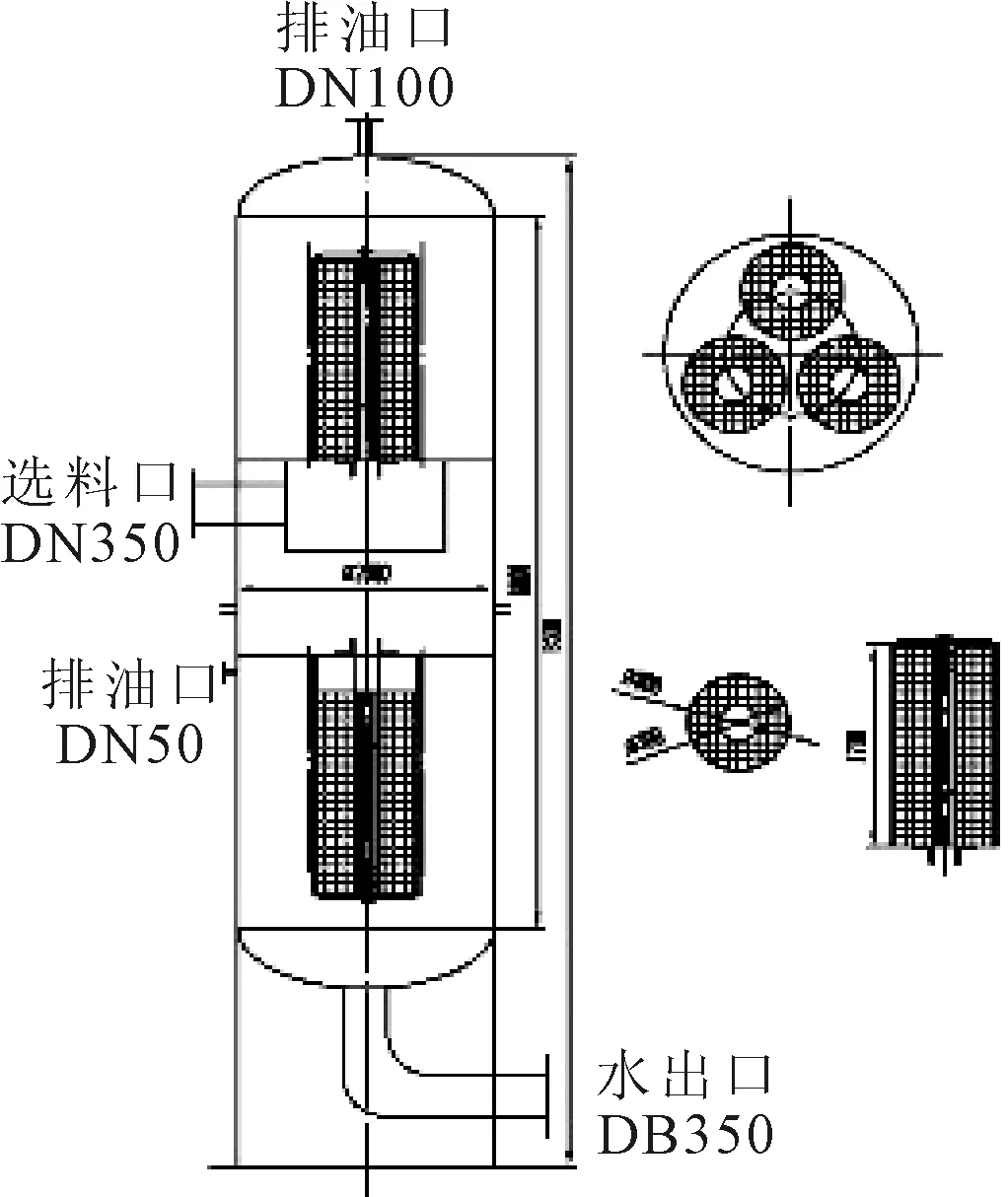

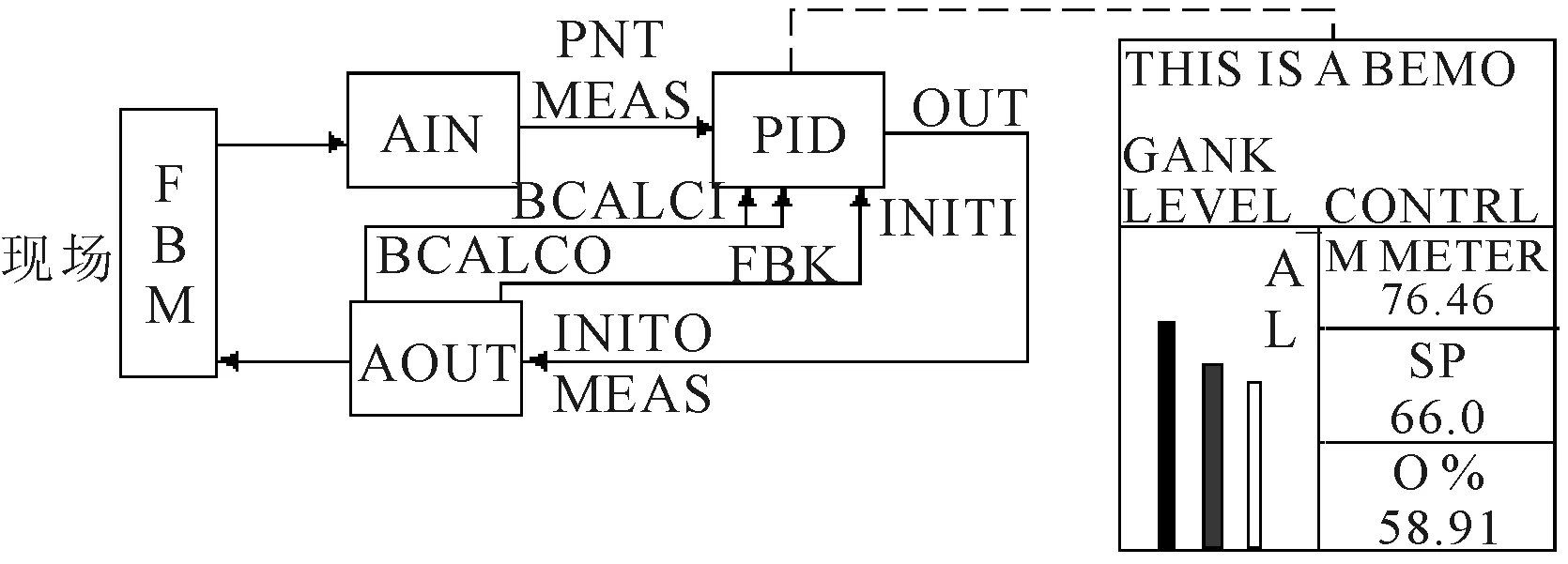

气浮选器原液位控制逻辑为:通过监测LI-2630B的输入值,将其反馈给液位控制器从而调节气浮选器水相出口调节阀开度。

当需要将气浮选器进行旁通时,需将相应的控制逻辑模块进行优化,将LI-2610D监测的输入值反馈给气浮选器水相出口调节阀,从而调节撇油器的油水界面。

浮选器出口调节阀LV用于调节浮选器的液位,组态逻辑见图6。

图6 气浮选器水相出口调节阀逻辑组态

逻辑组态主要涉及AIN模拟量输入模块、PID调节模块和AOUT模拟量输出模块,构成单参数调节回路。AIN模块将现场浮选液位变送器测量信号进行修正、标度、报警等处理,处理完成后其输出被送到PID模块的测量输入参数MEAS。PID模块根据实际测量值与画面设定值SPT的偏差及P、I、D整定参数的设置进行运算,运算结果输出到AOUT模块的输入点[5]。AOUT模块对信号进行输出修正后送到现场调节阀,以达到控制阀门开度、稳定液位的目的。

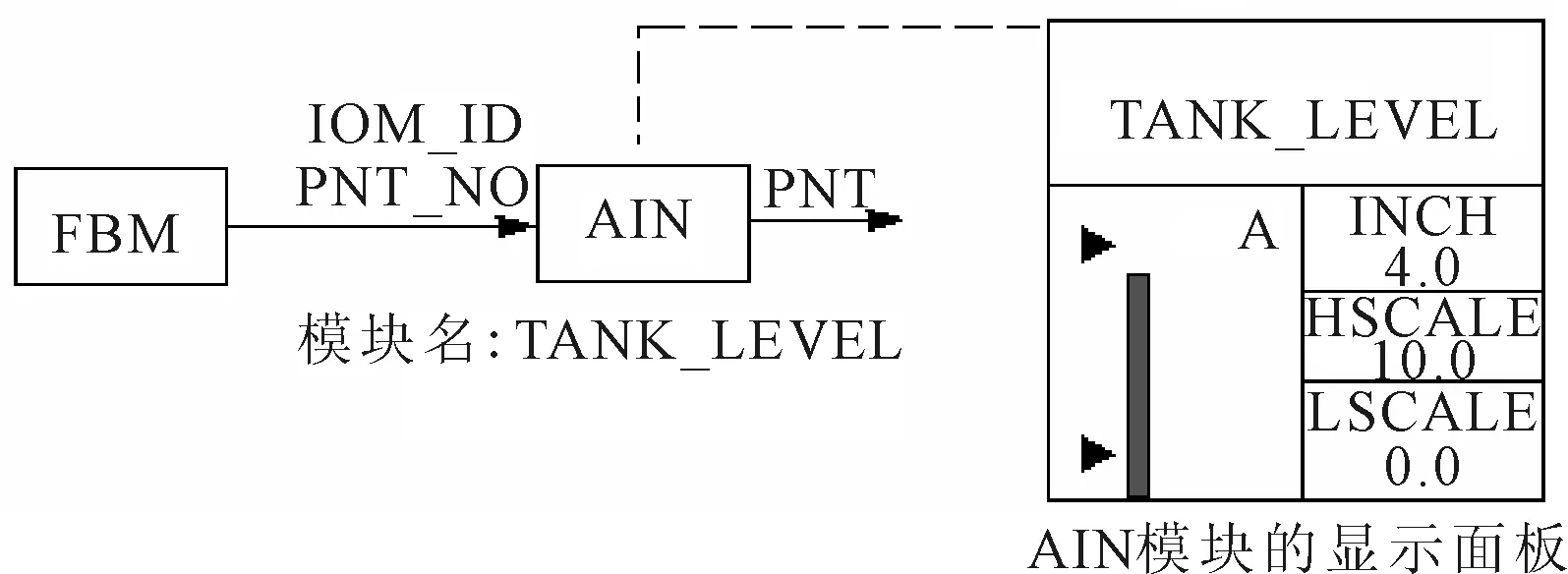

1)AIN模拟量输入模块。把浮选器的液位模拟信号通过AIN模块,转换成高高/低低绝对值报警功能、画面显示功能、PID运算输入监视功能等[6],原理见图7。

图7 气浮选器液位模拟信号AIN模块原理

根据实际需要对液位信号进行修正,由于现场采集的是4~20 mA信号,在此选择以下的修正模式:

SCI=3 4~20mA 线性转换成 12800~64000 码

2)PID比例、积分、微分控制模块。PID模块执行传统的PID调节功能,可组态成纯比例(PO)、纯积分(IO)、比例加微分(PD)、比例加积分(PI)和比例加积分加微分(PID)五种工作方式。浮选器采用的是PI调节模式,在中控画面上可选择手/自动控制,手/自动锁定、本地/远方控制及锁定、设定值跟踪等功能。组态器里根据现场实际液位波动情况设定好P值和I值,PID块自动运算并输出稳态的0-100控制信号至AOUT模块。

3)AOUT模拟信号输出模块。浮选器PID运算结束后,输出0-100控制信号,通过AOUT模块来控制出口调节阀0~100%的开度,以稳定浮选器的液位。

当浮选器旁通下线时,PID的输入参数由浮选器改为撇油器的AIN模块转化值,出口调节阀LV则用于调节撇油器的液位,PID和AOUT的模块输出不做修改即可。

3 结论

通过采用化学药剂优化升级、生产水处理流程增加单设备旁通、控制逻辑优化这一改造方案,成功解决了设备下线维修过程中影响产量的难题。实施过程中,本方案成功避免了改造过程中撇油器、浮选器生产水处理系统减少一级对处理效果的影响,确保了处理水质的稳定达标,保证了改造过程生产水系统流程的稳定运行。本文所采用的试验方案对于其他油田相似系统的设备下线维修提供有益的借鉴,具有较大的环保和经济效益和良好的推广价值。后续改造过程中,建议继续对所加注化学药剂进行优化,测试不影响生产水质情况下的最大设备处理量,优化不同工况下的控制逻辑。