硅酸盐改性对杉木表面水性漆膜附着力的影响1)

2021-06-26李萍张源周亚吴义强吕建雄左迎峰

李萍 张源 周亚 吴义强 吕建雄 左迎峰

(中南林业科技大学,长沙,410004)

木材无机浸渍改性是以木材为基体,将能与木材成分发生物理作用或化学反应的无机物通过渗透浸入到木材细胞内,形成沉积物于木材细胞腔甚至细胞壁中,起到填充作用,或是与细胞壁物质形成化学连接,从而赋予木材新的性质使得木材性能提高的一种方法[1-2]。无机改性剂中,硅酸盐不仅可大幅提高木材的物理力学和寸稳定性[3],使木材具有更好的阻燃与耐热效果[4],还能保持木材的环境学特性[5];特别是针对杉木结构疏松、密度小、强度低的缺陷具有良好的改善作用[6-7]。

杉木经硅酸盐改性后,改性剂固化后在杉木孔隙中形成了物理填充作用,同时硅酸盐与杉木化学组分中的羟基发生化学反应形成了Si—O键结合[8]。这些反应不仅会改变杉木表面的特性,也会对它的涂饰性能产生影响。木材的涂饰性能一直是木材加工企业关注的重点,也是衡量木材产品最终质量的重要因素[9]。涂饰性能中漆膜附着力是一项重要的测试指标,漆膜附着力大才能很好的附着在木材表面,对木家具、木地板等木制品发挥应有保护和装饰作用,让其在使用过程中更持久、更稳定[10]。为探讨硅酸盐“呼吸法”仿生改性对杉木涂饰性能的影响,本文中选用当下较为流行且环保的两种常见水性漆,对硅酸盐仿生改性前后的杉木试件的油漆接触角进行测量,以直接实现对杉木表面润湿特性的计算与评估[11-12],并对改性材的涂料附着性能进行了试验研究。

1 材料与方法

杉木(Cunninghamialanceolata)采自湖南省永州市,树龄8 a,木段纵向长度2 m(取自树干距地面2~4 m),直径15~20 cm,气干密度为0.35~0.45 g/cm3,含水率15%~20%,心材比例约30%,边材比例约70%。根据国家标准GB/T 4893.4—2013《家具表面漆膜理化性能试验 第4部分 附着力交叉切割测定法》,将试件(取自边材部位)加工成150 mm×100 mm×10 mm的长方形规格,分别锯制径切板和弦切板;水性漆为FH-LW100底面合一型(黏度1 208 mPa·s)和FH-BBW520L底面分开型(底漆黏度1 526 mPa·s,面漆黏度607 mPa·s)嘉宝莉化工集团股份有限公司。视频光学接触角测定仪型号OCA 15plu,德国Dataphysics公司;漆膜划格仪QFH型,天津市精科材料试验机厂生产;胶带为标准黏性的Scotch胶带,宽50 mm;另外还有目视放大镜、毛刷、砂纸等。

硅酸盐改性材制备方法:将杉木试件放入木材浸渍罐中,将浸渍罐密封;先对浸渍罐抽真空至-0.098 MPa,保压12.5 min;将硅酸钠配成体积分数31.60%的溶液,利用浸渍罐中负压将硅酸钠溶液吸入到浸渍罐中,卸压;再通过空气压缩机对浸渍体系进行加压至0.7 MPa,保压25 min;卸压并将硅酸钠溶液排出后,再将浸渍罐中抽真空至-0.098 MPa,保压12.5 min;将固化剂吸入浸渍罐中,卸压;对浸渍罐进行加压至0.7 MPa,保压25 min,并将固化剂排出。以此正—负交替方法进行循环3次。卸压,将浸渍后的杉木拿出,冲洗并擦干表面。将试件采用逐级升温干燥法干燥6 h(80 ℃ 4 h,100 ℃ 1.5 h,120 ℃ 0.5 h),得到硅酸盐浸渍改性杉木材,该改性杉木的增质量率为86.53%。素材不做处理。所有试件含水率控制在9%~12%,并用240#砂纸将表面进行打磨砂光。

接触角测定:采用水性漆(底面合一型)为滴液,利用专用滴管使用液滴法将液体滴于木材表面,每次滴液体积为4 μL。每个试件测定5个点取平均值。试验中记录0(初始接触角)、1、5、10、30、60 s试件表面液滴接触角的变化情况[13-16]。

涂料附着性能测试:先将杉木素材与杉木改性材按照不同的涂饰条件进行编号,详细编号及涂饰条件如表1所示。涂饰前,所有试件均用320#砂纸打磨至表面平整。分别对素材组与改性材组试件进行表面涂饰,涂布量为140 g/m2,每道工序之间均间隔3~4 h以上。所有试件除最后一遍漆外,每涂饰一遍待干透后再用600#砂纸轻轻打磨平整并用毛刷除去表面杂质,再进行下一道工序。漆面完全干燥后,选择涂饰后试件的3个不同位置作为试验区,沿着与木材纹理呈45°方向使用漆膜划格仪切割出两组相互成直角的格状割痕。每组包含6条平行割痕,割痕间距为2 mm。剪下一段长约75 mm的Scotch透明胶带,把胶带的中心点放在网格上方压平,确保与涂层全面接触。5 min内,快速且平稳的撕离胶带;观察漆膜损伤情况并作好相关记录,统计漆膜剥落率,计算平均值。

表1 试件编号及具体涂饰条件

2 结果与分析

2.1 硅酸盐改性对杉木水性漆润湿性和接触角的影响

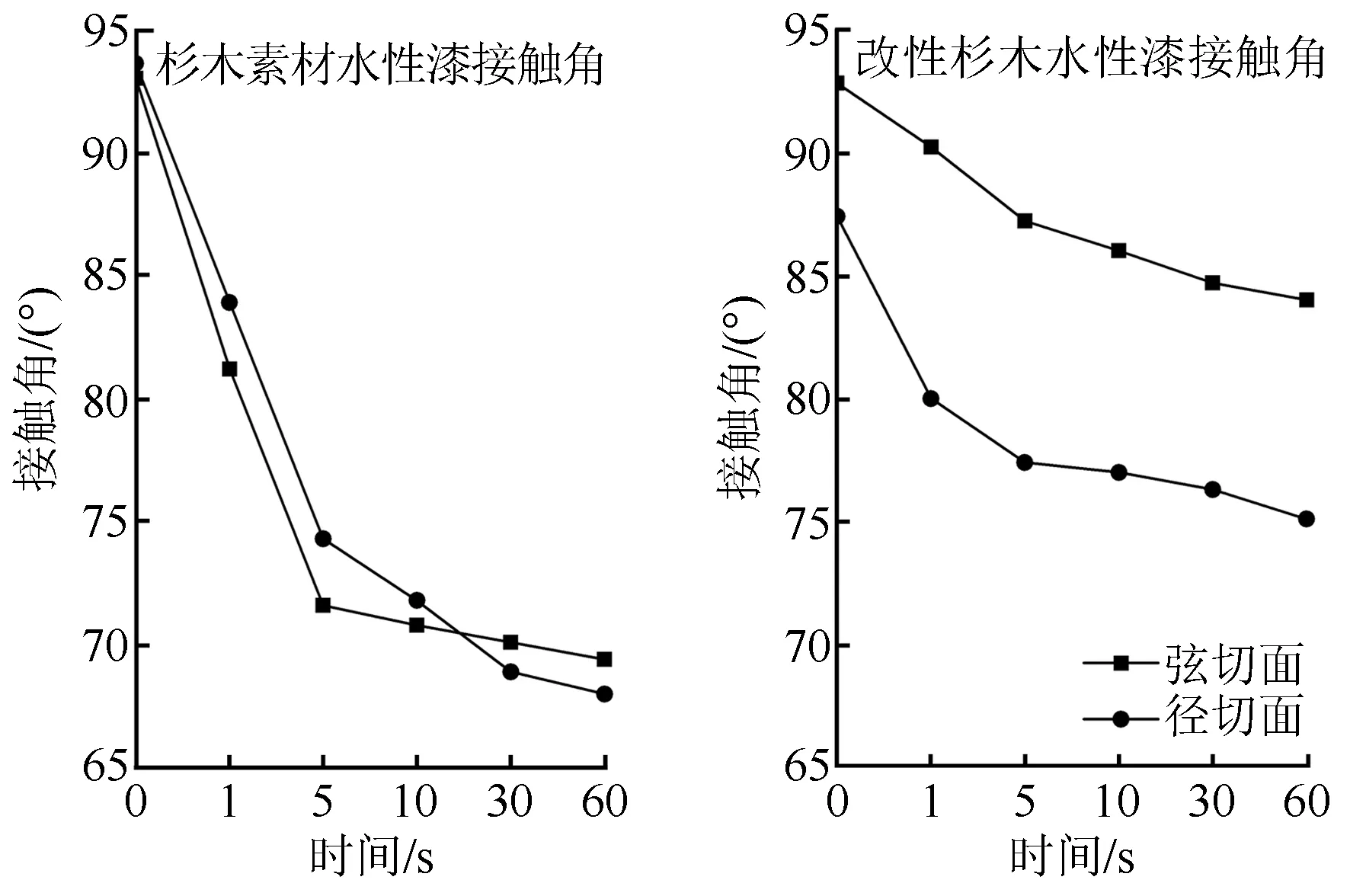

当木材被液体润湿时,液体在木材表面的接触角随着时间的延续而发生不断的变化[17]。这个变化过程中,可以大致观察到3个不同的阶段,第1阶段:润湿,液滴在木材表面形成接触角;第2阶段:扩散,液滴在木材表面扩散;第3阶段:渗透,液滴在木材内部发生渗透现象[18]。不同成份的液体在木材表面3个阶段的变化也是不同的。杉木素材与改性材的水性漆接触角测量结果如图1所示。

图1中,素材弦切面与径切面的接触角差别不大,初始接触角(0 s)均为93°左右,说明刚接触时水性漆对杉木的润湿性较差。随着时间的推移,水性漆开始扩散并慢慢渗透到木材中,其中0到5 s渗透速度较快,呈陡坡状,5 s之后趋于平缓,30 s之后变化微弱;径切面接触角变化水平略大于弦切面,但两者差别不大。经无机改性后,杉木的水性漆接触角弦切面与径切面出现较大区别,弦切面的初始接触角为93°,径切面的初始接触角则为87°;变化趋势上,径切面变化较大,0到1 s接触角呈现较大下降速度,1 s后变化趋于平缓;而弦切面的变化整体都趋于较为平缓的状态。杉木径切面与弦切面出现差别的主要原因在于,改性处理使得硅酸盐填充到了木材管胞内腔和具缘纹孔对组成的毛细管体系,阻碍了液体由外界进入到木材的移动路径。一方面,杉木素材弦切面的渗透性通常大于径切面,改性杉木弦切面填充的硅酸盐物质比径切面要多,这也使得改性杉木径切面的粗糙度大于弦切面;另一方面,硅酸盐改性后杉木弦切面表面沉积的无机物更多,水性漆更加难以渗透进到杉木的内部,因此改性材这两个切面对水性漆呈现出两种不同的润湿状态。

图1 杉木素材与改性材的水性漆接触角测量结果

图1中,杉木素材的水性漆接触角分别为93.0°、82.6°、73.0°、71.3°、69.5°、68.8°;杉木改性材的水性漆接触角则为90.1°、85.1°、82.3°、81.5°、80.5°、79.6°;杉木改性材0 s的接触角小于杉木素材,但改性材其它时间节点的接触角均略大于素材,说明水性漆在刚接触木材表面时,改性材较素材润湿性略好。当涂料接触到木材,在木材表面的变化分为3个阶段:润湿阶段、扩散阶段、渗透阶段[18]。水性漆里面含有水分子,同时硅酸钠是一种水溶性硅酸盐;因此水性漆对木材表面润湿时,水性漆里的水分易溶于木材表面的硅酸盐中,造成杉木改性材0 s的接触角小于杉木素材;但随着测试时间的推移,改性材表面无机物的大量沉积阻碍了水性漆的扩散与渗透。一方面无机物质填充有效阻碍了水性漆在改性材表面的渗透;另一方面杉木素材内部未填充物质,表面较粗糙比改性材更大。这两方面的原因使得改性材接触角略大于素材接触角。总体上看,水性漆在杉木改性材表面的润湿性较杉木素材略差,且扩散与渗透的速度较素材慢,但仍处于部分润湿状态,如图2所示。

图2 杉木素材与改性杉木水性漆接触角对比

2.2 硅酸盐改性对杉木涂料附着性能的影响

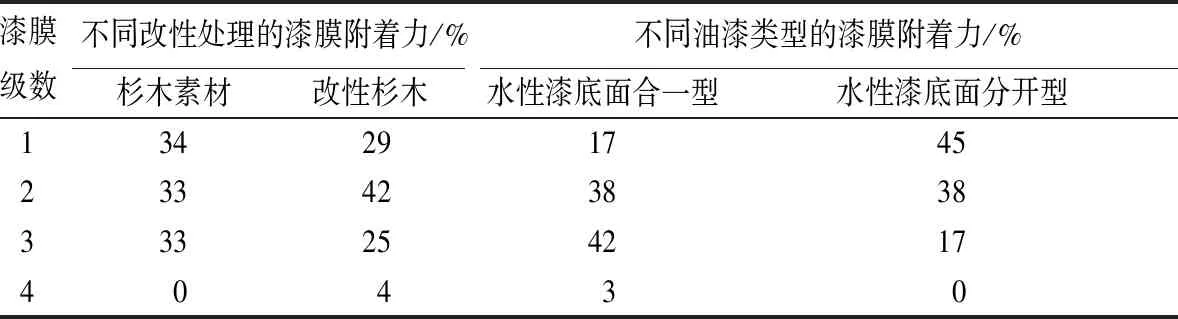

根据国家标准《GB/T 4893.4—2013家具表面漆膜理化性能试验第4部分附着力交叉切割测定法》规定,木材试件涂层表面网格区域中漆膜剥离程度与漆膜附着力间的关系总共分为0~5级6个级别,其中0级表示最优,5级表示最差。对于一般性的用途,前3级是令人满意的,要求评定通过与不通过时也多采用前3级。杉木素材与改性材的漆膜附着力测试结果如表2所示。杉木素材漆膜附着力级数主要分布在1级、2级与3级,而改性材则分布在1级、2级、3级和4级,分布范围较素材更广;另外素材每个级数所占比例基本相同,而改性材2级所占比例最多,其次是1级与3级。依据国家标准,级数越大表示漆膜附着力越差,说明经硅酸盐改性后杉木的表面与水性漆间的吸附力变弱,导致水性漆中极性基团与杉木中基团发生氢键结合和化学键结合的能力变差,导致涂料附着性能有所降低。这与前文中对杉木素材与改性材的接触角对比结果相符,杉木改性后接触角稍变大,涂料在杉木表面的扩散与渗透速度均有所下降。但下降幅度较小,表明改性处理对杉木涂料附着力有所影响,但影响程度不大。

另外,试验中采用了两种不同的水性漆类型对杉木进行了涂饰,一种是底面合一型、一种是底面分型,两种漆的测试结果如表2所示。除2级漆膜附着力两种漆所占比例相同外,1级漆膜附着力底面分开型所占比例远大于底面合一型,3级漆膜附着力底面分开型所占比例远小于底面合一型,且样品中最差的4级附着力也是出现在底面合一型上。说明油漆类型对于木材的漆面附着力有较大影响,水性漆底面分开型可以较好的附着在木材表面,形成性能较佳的漆膜以保护木材。这主要是由于底面分开型中底漆的极性基团与木材中基团较好形成了氢键和化学键结合,同时能够提高与面漆的随着力,增加面漆的丰满度,同时保证面漆的均匀吸收,使油漆发挥最佳效果。

表2 不同改性处理和油漆类型的漆膜附着力

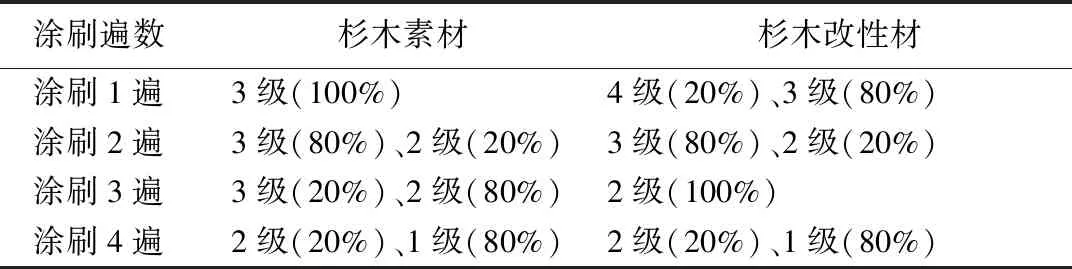

油漆的涂刷遍数也对漆膜的附着性能有着较大影响。表3为水性漆底面合一型涂刷遍数与漆膜附着力分级。样品涂刷时,每涂饰一遍,均由同一实验人员采用相同的手法与相同的工具进行操作,可认定为每次涂刷的漆膜厚度一致。从表中数据可知,对于合一型水性漆,在涂刷1遍时,杉木素材附着力为3级100%,而改性材为4级(20%)、3级(80%)。说明合一型水性漆相同涂刷厚度时,改性杉木材的附着性能略差。测试范围内,随着涂刷遍数的增加、漆膜厚度的增加,两种杉木的附着力呈现上升趋势。杉木素材与改性材的最佳附着力均出现在涂刷4遍时,试件漆膜附着力2级占20%,1级占80%,说明无论是杉木素材或改性材在选择底面合一型的水性漆进行涂饰时,最好是要涂刷4遍左右,以保证漆面的附着性能从而对木材起到应用的保护作用。

表3 水性漆底面合一型涂刷遍数与漆膜附着力分级

表4所示为水性漆底面分开型涂刷遍数与漆膜附着力分级。在相同的底漆与面漆涂刷遍数(也就是漆膜厚度相同)时,杉木素材与改性材差别微弱,仅在1遍底漆与2遍面漆时,改性材漆膜附着力小于杉木素材。这也从另一个角度证明了油漆类型对附着力的影响较大,改性处理的影响微弱。数据表明,杉木素材与杉木改性材在1遍底漆1遍面漆时漆膜附着力80%在3级区间,但均在3遍底漆3遍面漆时达到了100%的1级漆膜附着力。综合各方面因素,在选用底面分开型水性漆对杉木进行涂饰时,应该要刷2~3遍底漆,再刷2~3遍面漆是较为科学合理的涂饰方案。

表4 水性漆底面分开型涂刷遍数与漆膜附着力分级

分析改性处理与油漆类型对杉木涂料涂饰性能的综合影响发现:底面合一型水性漆,杉木素材与改性材漆膜附着力1级所占比例相同,2级的比例改性材大于素材,3级的比例素材大于改性材,4级的比例出现在改性材中。底面分开型水性漆,1级比例杉木素材大于改性材,2级比例杉木素材小于改性材,3级比例两者相同。

综上所述表明:油漆类型的不同对于杉木的涂料附着性能有较大影响,其次是涂刷的遍数,而改性处理对于涂料的附着性能影响最弱。无论是杉木素材与改性材,在选择水性漆作为表面涂饰时,可优先选择底漆面漆分开的类型,涂刷遍数至少应达到底漆2~3遍,面漆2~3遍才能获得较为理想的状态。若选择底面合一型的水性漆时,则至少应涂刷4遍才能获得较为满意的附着性能。

3 结论

杉木经硅酸盐改性后,木材的表面性能发生了一定的变化。除初始接触角外,所测时间节点接触角均大于杉木素材表面接触角,表明水性漆在改性材表面的接触角稍变大,其润湿性较杉木素材略差,扩散与渗透的速度较素材慢,但仍处于部分润湿状态。改性处理使杉木表面的漆膜附着力有所下降,但下降幅度较小;改性处理对杉木涂料附着力影响程度不大。油漆类型与涂刷的遍数对于杉木的涂料附着性能影响程度大于硅酸盐改性处理。杉木素材与杉木硅酸盐改性材,在选择水性漆作为表面涂饰时,为保证较好的漆膜附着力,可优先选择底漆面漆分开的类型;2 涂刷遍数至少应达到底漆2~3遍,面漆2~3 遍。

致谢:感谢中南林业科技大学农林生物质绿色加工技术国家地方联合工程研究中心、木竹资源高效利用省部共建协同创新中心、木竹资源高效利用省部共建协同创新中心、湖南省生物质材料及绿色转化技术重点实验室、湖南省竹木加工工程技术研究中心和湖南省普通高等学校生物质复合材料重点实验室提供平台支持。