聚酰胺-6微纤维及硼酸锌增强壳层结构共挤出木塑复合材料的性能1)

2021-06-26邱平平郭仕瑜张学锋

邱平平 郭仕瑜 张学锋

(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040)

王清文

(华南农业大学)

刘天

(生物质材料科学与技术教育部重点实验室(东北林业大学))

近年来,木塑复合材料(WPC)制备技术发展迅速[1-2]。其中,共挤出技术,可以同时将高聚物同木塑复合材料母料通过共挤模具挤出成型,使得到的板材同时拥有不同材料的特点[3-5],从而制备出具有良好光稳定性、热膨胀性、耐候性、力学性能的核-壳型木塑复合材料[6-7]。高密度聚乙烯价格低廉、韧性好,对水蒸气、氧气均有优异的阻隔性能,其作为塑料基体广泛应用于木塑复合材料的制备中。但非极性的高密度聚乙烯力学强度较差,而且与极性的生物质原料相容性较差,导致其制备的木塑复合材料的力学强度较低。聚酰胺-6(PA6)具有轻质、强度大、抗磨损、耐弱酸弱碱、易加工成型等优点[8],广泛应用在纤维、工程塑料、薄膜等领域;但存在吸水性大、尺寸稳定性差等缺点。共混制备的复合材料,可兼备二者的优点[9],获得更好的力学性能、高阻隔性能[10]。因此,将高密度聚乙烯-聚酰胺-6共混物作为木塑复合材料的基体,对于材料的弯曲性能、拉伸性能提升将有积极作用[11]。

木塑复合材料主要是由易燃的植物纤维和热塑性塑料组成,阻燃性能较低,因此阻碍了这种环保新型材料的推广[12-14]。为此,科研人员通过在材料中添加阻燃剂,以提升木塑复合材料的阻燃性能[15]。目前应用较为广泛的阻燃剂,主要包括金属氢氧化物、聚磷酸铵、膨胀石墨、硼类及无机纳米粒子[16-18],其中硼酸锌是一种多功能添加型阻燃剂,具有良好的阻燃、成炭、抑烟、抑阴燃和防止生成熔滴等优点[19-20]。本研究在制备具有核-壳结构的木塑复合材料基础之上,采用聚酰胺-6微纤维为增强塑料、硼酸锌(ZB)为阻燃剂,添加至共挤出木塑复合材料壳层结构中,分析增强后的壳层结构对木塑复合材料力学性能、阻燃性能的影响,旨在为功能化木塑复合材料的研究提供参考。

1 材料与方法

1.1 材料与仪器

松木粉——美国木纤维股份有限公司生产,粒径20目(0.85 mm),烘箱中95 ℃烘干备用;高密度聚乙烯——密度0.963 g/cm3,熔体流动速率0.037 g/min;回收高密度聚乙烯(R-HDPE)——塑料回收公司;润滑剂——型号TPW306;马来酸酐接枝聚乙烯(MAPE)——熔体流动速率0.2 g/min,接枝率1%;硼酸锌——淄博五维实业有限公司;聚酰胺-6——熔点220 ℃,熔体流动速率0.12 g/min。

电热恒温鼓风干燥箱——DHG-9023A,上海精宏实验设备有限公司;高速混合机——SHR-10A,张家港通沙塑料机械有限公司;双螺杆挤出机——Micro-27,长径比40∶1,用于核层材料的挤出,德国Leistritz公司;双螺杆挤出机——长径比13∶1,用于壳层挤出,德国Leistritz公司;扫描电子显微镜——QUANTA200,荷兰FEI公司;万能力学试验机——INSTRON 5582,美国Inctron公司;剖面密度分析仪——DAX 5000,加拿大GreCon公司;冲击力学试验机——TINIUS 92T,美国Testing Machine公司;锥形量热仪——FTT Standard,英国FTT公司。

1.2 样品制备

核层粒料的制备:将一定量烘干后的木粉和马来酸酐接枝聚乙烯、高密度聚乙烯、回收高密度聚乙烯、润滑剂、硼酸锌按一定比例(见表1)置于高速混合机中混合均匀,通过双螺杆挤出机进行造粒,得到核层粒料。螺杆转速25 r/min,喂料速度3 kg/h,造粒段1~11区温度分别设置为155、160、165、168、165、163、160、150、140、135、152 ℃。

壳层粒料的制备:将高密度聚乙烯、聚酰胺-6、硼酸锌、马来酸酐接枝聚乙烯按一定比例(见表1)置于高速混合机中混合均匀,通过双螺杆挤出机进行造粒,得到壳层粒料。螺杆转速60 r/min,喂料机设置为2.0 Hz,造粒段1~4区温度分别设置为164、174、185、169 ℃。

表1 木塑复合材料核-壳结构配方

共挤出木塑复合材料的制备:通过共挤出系统制备核-壳结构木塑复合材料,壳层质量分数占整体木塑复合材料的20%,共挤机头1~6控温区间为157、145、145、127、162、130 ℃。

1.3 样品性能测试

力学性能测试:按照ASTM D790标准对木塑复合材料(80 mm×13 mm×4 mm)进行弯曲性能测试,每组样品重复测试5次。按照ASTM D256标准对木塑复合材料进行无缺口冲击强度测试,每组样品重复测试10次。

剖面密度测试:用DAX5000剖面密度分析仪对样品进行剖面密度测试,扫描频率为0.02 mm/次,并记录剖面密度数据。

燃烧性能测试:采用FTT标准锥形量热仪按照ISO 5600-1标准对木塑复合材料进行阻燃性能测试。热辐射功率为50 kW/m2,温度为780 ℃,人工记录点燃时间。

微观形貌观察:试样经液氮冷冻后脆断,将样品放置在样品台上,并用导电双面胶固定好,放入真空镀膜仪中蒸发喷金,采用QUANTA200型扫描电子显微镜在10~20 kV加速电压下观察样品断面形貌。

吸水性能测试:按照ASTM D7031标准对木塑复合材料进行吸水性能测试,计算吸水率(Aw)、厚度膨胀率(St):Aw=[(Wa-Wb)/Wb]×100%、St=[(Ta-Tb)/Tb]×100%。式中,Wa、Wb分别为样品浸水后的质量和浸水前的质量,Ta、Tb分别表示样品浸水后的厚度和浸水前的厚度。

样品分为两端密封和两端不密封两种,测试时间为40 d;每组样品重复测试3个样品。

2 结果与分析

2.1 共挤出木塑复合材料微观形貌

由图1(a)可见:在共挤出木塑复合材料断裂面中,有明显的核-壳结构界面,且界面结合紧密。左下方木粉散乱地分散在核层结构中,断裂面上存在材料冷却脆断产生的纤维拔出而留下的空隙。图右上方平整而连续,是典型的热塑性塑料经冷却脆断后呈现的微观形貌。

图1(b)可见:在1 000倍扫描电镜下,核-壳结构界面结合依然紧密。这是由于,在加工成型过程中,核-壳结构的塑料基体形成了连续且稳定的界面。

(a)共挤-0样品边角位置(100×) (b)共挤-0样品宽度方向中间位置(1 000×)

2.2 核层、共挤出的木塑复合材料剖面密度

由图2可见:6组木塑复合材料,在厚度方向上靠近中间的核层结构,密度均无明显变化,密度分布曲线与横坐标轴几乎平行,说明木塑复合材料在挤出成型过程中形成了紧密且均一的核层结构。

图2 核层、共挤出的木塑复合材料剖面密度分布曲线

试验测试,核层整体平均密度1 215.98 kg/m3、核层-ZB整体平均密度1 221.85 kg/m3、共挤-0整体平均密度1 089.52 kg/m3、共挤-ZB整体平均密度1 108.68 kg/m3、共挤-PA6整体平均密度1 094.89 kg/m3、共挤-ZB-PA6整体平均密度1 131.07 kg/m3,核层木塑复合材料样品的平均密度,大于共挤出木塑复合材料样品的平均密度,这是由于木粉的密度大于高密度聚乙烯的密度。共挤-ZB试样平均密度大于共挤-0试样平均密度、共挤-ZB-PA6样品平均密度大于共挤-PA6样品平均密度,这是由于硼酸锌的密度大于高密度聚乙烯的密度造成的。共挤-PA6样品壳层平均剖面密度约为820 kg/m3;共挤-0样品壳层平均剖面密度为745 kg/m3;共挤-ZB样品两侧壳层剖面密度峰值,分别为1 556、1 744 kg/m3;共挤-ZB-PA6样品两侧壳层剖面密度峰值,分别为1 636、1 780 kg/m3;这是由于壳层中加入了聚酰胺-6微纤维,聚酰胺-6微纤维的密度大于高密度聚乙烯的密度。

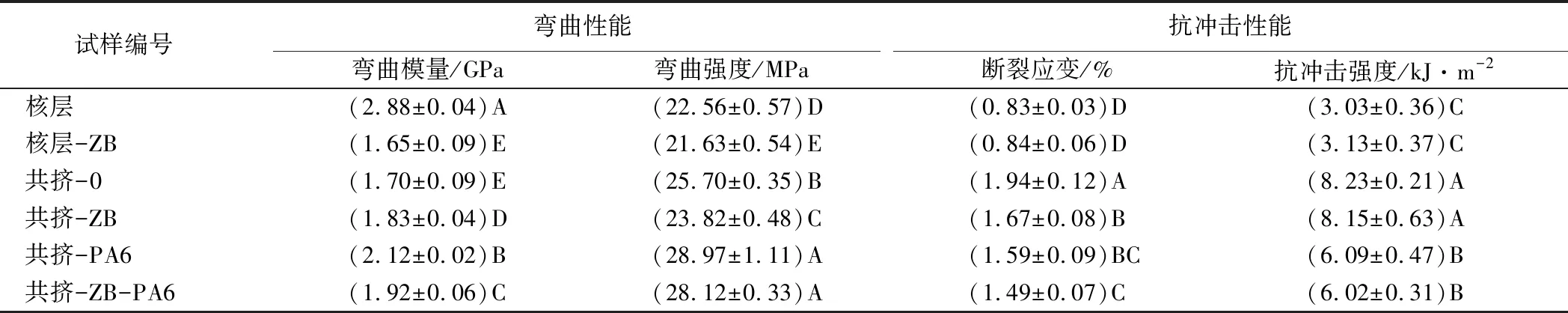

2.3 核层、共挤出的木塑复合材料力学性能

由表2可见:核层、核层-ZB样品弯曲模量,均高于核-壳结构木塑复合材料弯曲模量,这是由于仅具有核层的木塑复合材料中的木粉量,大于核-壳结构木塑复合材料中的木粉量。具有核-壳结构的木塑复合材料弯曲强度,均大于仅具有核层木塑复合材料弯曲强度。共挤-0样品的弯曲强度比核层样品的弯曲强度提升了13.9%;共挤-PA6样品与共挤-0样品相比,弯曲模量、弯曲强度分别提高了12.9%、12.7%;共挤-ZB-PA6样品与共挤-ZB样品相比,弯曲模量、弯曲强度分别提高了15.8%、18.1%;这说明聚酰胺-6微纤维的加入,为壳层中的高密度聚乙烯基体带来刚性增强。此外,核层-ZB样品弯曲强度略小于核层样品弯曲强度、共挤-PA6样品弯曲强度略小于共挤-0样品弯曲强度,这说明硼酸锌的加入,使木塑复合材料的力学性能有所下降。具有核-壳结构木塑复合材料的冲击强度、弯曲断裂应变,均大于仅具有核层的木塑复合材料,与核层样品相比,共挤-0、共挤-PA6、共挤-ZB-PA6样品的抗冲击强度,分别提升了171.6%、101.0%、98.7%,共挤-PA6、共挤-ZB-PA6样品的抗冲击强度与共挤-ZB样品相比有所降低,这是由于在壳层中填加聚酰胺-6微纤维,使木塑复合材料刚性增强、韧性下降;共挤-0组的断裂应变最大(1.94%),比核层组提高了133.7%。

表2 核层、共挤出木塑复合材料的力学性能

综上所述,硼酸锌的加入,使木塑复合材料的力学性能略有下降;聚酰胺-6的加入,使共挤出木塑复合材料的弯曲强度得到提升,弯曲断裂应变、冲击强度有所降低,但相对于仅具有核层的木塑复合材料,弯曲强度、弯曲断裂应变、冲击强度均有大幅提升。

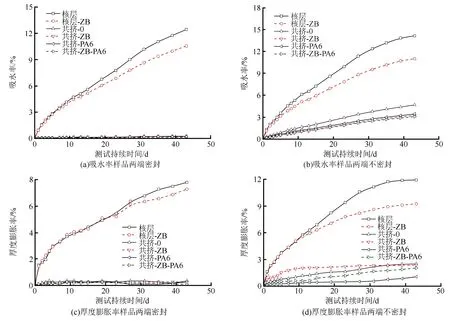

2.4 核层、共挤出的木塑复合材料耐水性能

由图3可见:两端被密封的共挤出木塑复合材料的吸水率、厚度膨胀率曲线与横坐标轴平行,表明样品浸水40 d后质量和厚度几乎不变,而仅具有核层木塑复合材料样品的吸水率、厚度膨胀率则随时间的增加而明显增长。这是由于壳层结构对材料起到了整体的保护作用,从而提升了整体木塑复合材料的耐水性能。相对于核层样品,核层-ZB样品的吸水率、厚度膨胀率均有所下降,这是由于硼酸锌的加入,抑制了木粉的吸水性能。两端未密封的样品吸水率、厚度膨胀率均高于两端密封的样品,这是由于未密封的样品两端暴露出的木粉吸水造成的。对于两端未密封的样品,共挤-0样品、共挤-PA6样品,吸水率分别为核层样品的33.0%、24.2%,厚度膨胀率分别为核层样品的20.8%、8.6%。与共挤-0样品相比,共挤-PA6样品的吸水率、厚度膨胀率均有所降低,这是由于聚酰胺-6微纤维在壳层结构中起到了增强作用,抑制了共挤出木塑复合材料因吸水而产生的形变,从而得到更好的耐水性能。

图3 核层、共挤出的木塑复合材料吸水率和厚度膨胀率

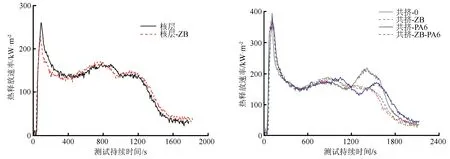

2.5 核层、共挤出的木塑复合材料燃烧性能

(1)热释放速率。由图4可见:核层-ZB样品与核层样品相比,热释放速率峰值由262.53 kW/m2下降到232.60 kW/m2,降低了11.4%;共挤-0样品的热释放速率峰值为396.43 kW/m2,共挤-ZB样品的热释放速率峰值为362.00 kW/m2,共挤-ZB样品比共挤-0样品降低了8.7%;共挤-PA6样品的热释放速率峰值为380.72 kW/m2,共挤-ZB-PA6样品的热释放速率峰值为354.08 kW/m2,共挤-ZB-PA6样品比共挤-PA6样品降低了7.0%。其中,共挤-PA6样品略低于共挤-0样品、共挤-ZB-PA6样品略低于共挤-ZB样品,这是由于硼酸锌对热释放的抑制作用,且聚酰胺-6微纤维的加入也对降低共挤出木塑复合材料的热释放速率峰值有积极作用。

图4 核层、共挤出木塑复合材料的热释放速率

(2)总热释放量。由图5可见:木塑复合材料的总热释放量曲线,随时间的延长而增加,但增长速率随时间的增长逐渐变慢,说明木塑复合材料燃烧释放的热量,主要是由前期的有焰燃烧所提供。此外,核层、核层-ZB样品的总热释放量曲线几乎重合;在0~1 500 s,共挤出木塑复合材料样品的总热释放量曲线重合;1 500 s以后,共挤-ZB与共挤-ZB-PA6样品的总热释放量曲线依然重合;而共挤-0、共挤-PA6样品的总热释放量值,则略高于共挤-ZB、共挤-ZB-PA6样品。这说明硼酸锌阻燃剂的加入,对木塑复合材料的总热释放量没有明显的抑制作用。

图5 核层、共挤出木塑复合材料的总热释放量

由表3可见:核层试样的点燃时间为46 s、核层-ZB试样的点燃时间为47 s,点燃时间几乎相同,说明在壳层加入硼酸锌不能有效延长木塑复合材料的点燃时间。

表3 核层木塑复合材料的燃烧性能参数

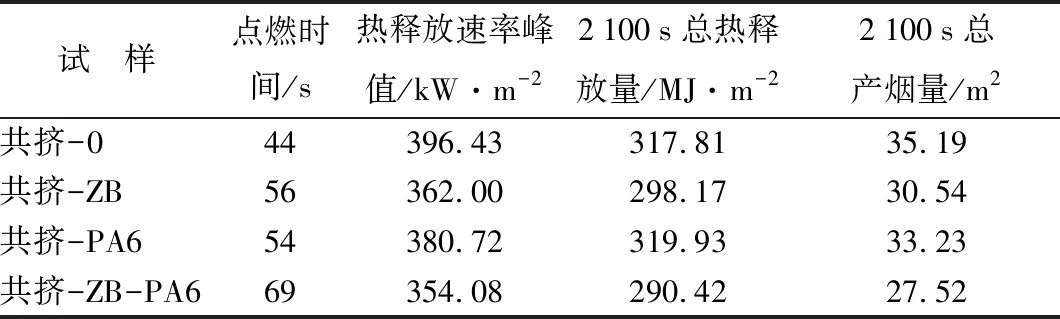

由表4可见:共挤-0、共挤-ZB、共挤-PA6、共挤-ZB-PA6的点燃时间,分别为44、56、54、69 s,共挤-PA6样品比共挤-0样品点燃时间延长了10 s,共挤-ZB-PA6样品比共挤-ZB样品延长13 s,这是由于聚酰胺-6微纤维拥有比高密度聚乙烯更为优异的阻燃性能,因而在木塑复合材料壳层结构中加入了聚酰胺-6延长了样品的点燃时间。共挤-ZB-PA6样品的点燃时间比共挤-PA6样品延长了15 s,这说明在壳层中加入硼酸锌有效延长了共挤出木塑复合材料的点燃时间。

表4 核-壳木塑复合材料的燃烧性能参数

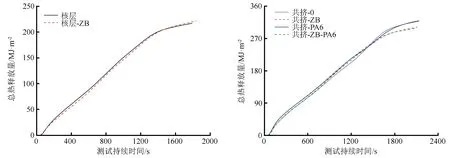

(3)总产烟量。由图6可见:核层、核层-ZB样品的总产烟量曲线,在达到最大值以前几乎重合,核层-ZB样品的总产烟量值略大于核层样品的,说明硼酸锌的加入对材料的总产烟量没有积极的影响。当燃烧进行至约1 600 s时,共挤-0样品的总产烟量值最大,为35.19 m2;共挤-ZB、共挤-PA6、共挤-ZB-PA6样品的总产烟量值,分别为30.54、33.23、27.52 m2,与共挤-0样品相比,分别降低了13.2%、5.6%、21.8%。共挤-ZB-PA6样品的总产烟量值比共挤-PA6样品降低了17.2%,表明在壳层加入硼酸锌能够有效抑制共挤出木塑复合材料的总产烟量。共挤-PA6样品的总产烟量略低于共挤-0样品的、共挤-ZB-PA6样品的总产烟量略低于共挤-ZB样品的,说明在壳层填加聚酰胺-6微纤维可有效减少木塑复合材料的总产烟量。

图6 核层、共挤出木塑复合材料的总产烟量

(4)燃烧尾气。由图7(a)、图7(b)可见:核层-ZB样品在持续燃烧阶段(300~1 400 s)的一氧化碳体积分数均略低于核层样品的,在1 600 s以后则明显高于核层样品的,说明硼酸锌的加入对木塑复合材料在燃烧阶段CO的生成没有显著的抑制作用。共挤-ZB样品的CO体积分数值小于共挤-0样品的、共挤-ZB-PA6样品的CO体积分数小于共挤-PA6样品的,表明在壳层结构中填加硼酸锌可显著降低共挤出木塑复合材料燃烧尾气中的CO体积分数,从而减少有害气体的排放。由图7(c)、图7(d)可见:CO2体积分数曲线随时间变化的形状呈现出明显的3峰特征,但各曲线之间没有显著差异。核层-ZB样品的二氧化碳体积分数在第一个峰所在区间内均小于核层样品的,说明硼酸锌的加入抑制了初始阶段二氧化碳的生成;在第二个峰结束后的测试区间内,核层-ZB、核层样品的二氧化碳体积分数曲线重合,表明硼酸锌的加入并没有在整个测试区间内抑制二氧化碳的排放。与共挤-PA6样品相比,共挤-ZB-PA6样品的第一个峰稍向右偏移,说明在壳层结构中加入硼酸锌使共挤出木塑复合材料的点燃阶段滞后。

图7 核层、共挤出木塑复合材料的尾气体积分数

3 结论

通过共挤出技术制备出具有核-壳结构的共挤出木塑复合材料,可以有效提升木塑复合材料的弯曲强度、断裂应变、冲击强度、耐水性能。在壳层添加硼酸锌阻燃剂,可有效降低木塑复合材料的热释放速率、总热释放量、总烟释放量、吸水性能。壳层中聚酰胺-6微纤维能有效改善核-壳结构木塑复合材料的弯曲模量、弯曲强度,并对阻燃性能有积极影响。具有聚酰胺-6微纤维及硼酸锌增强壳层的共挤出阻燃木塑复合材料,在提高材料力学性能的同时,提高了材料的阻燃、耐水性能。