袋装饲料自动装车机推包机构的设计优化

2021-06-26段天卓邓援超徐

■段天卓 邓援超徐 杨

(湖北工业大学机械工程学院,湖北武汉430068)

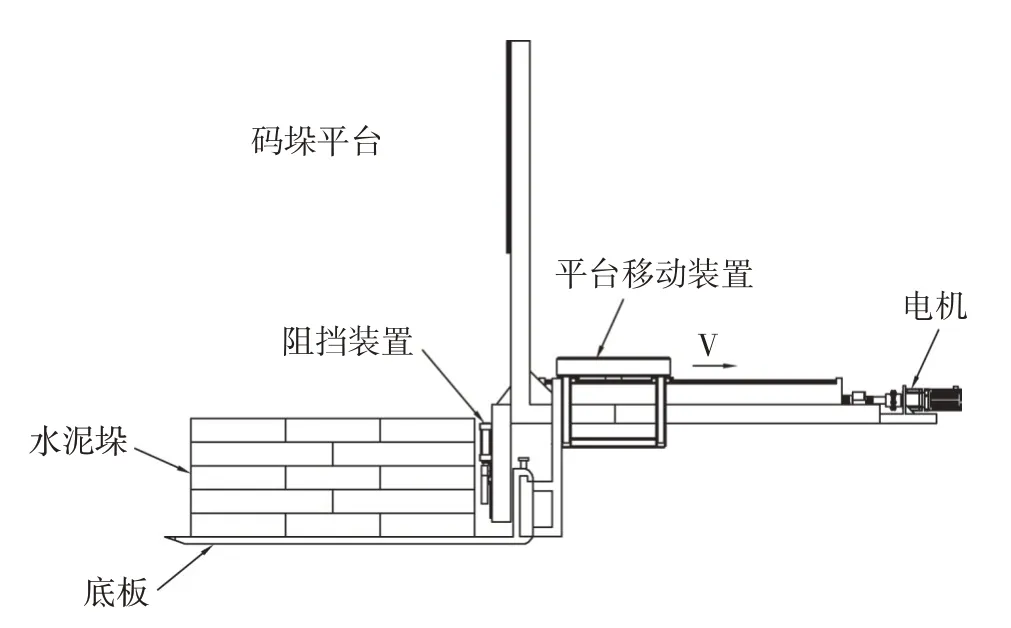

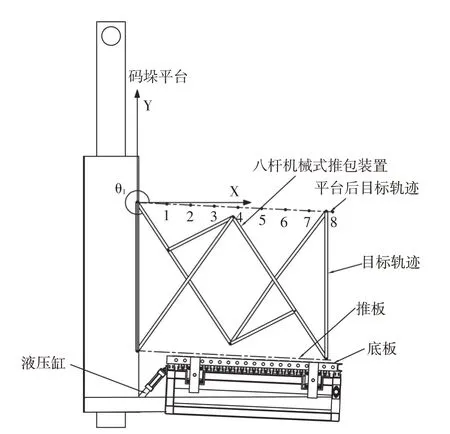

袋装物料(饲料包)首先经过包装,然后输送装车进行发运,装车机是指将袋装物料码入车厢指定位置的机器。目前码包装车的方案如图1所示,装车机安装在厂房二楼平台上,主要包括四部分:装车前处理装置、摆包装置、码垛装置和三维移动装置。装车前处理装置的作用是实现袋装物料的运输、整形和横竖包转换;摆包装置的功能是将输送过来的袋装物料按照要求码成五花垛等;码好的袋装物料落入到码垛装置,码垛装置上安装有推包装置,达到规定的层数后,由推包装置将整垛推出装车;三维移动装置可以实现码垛装置在车厢长度、宽度和高度方向上的自由移动。

图1 装车机方案原理

码垛装置上推包装置的常见方案有两种:①如图2所示采用抽板式装车,码垛装置的底板在平台移动装置带动下移动,整垛被阻挡装置阻挡落入车内;②如图3所示采用液(气)压方式驱动推杆将整垛推入车内。但在实际运用中第一种抽板式相对第二种速度慢耗时长,第二种液(气)压推杆式需要配备整套的液(气)压系统和较长的直线导轨,因为直线导轨抗灰尘能力弱,在该环境下寿命短,需要经常维护。因此,笔者设计了一种适用于袋装物料(饲料包)整垛推出的八杆机构式推包装置,以解决上述难题。

图2 抽板式方案

图3 液(气)压推杆方案

平面连杆机构设计过程中尺寸通常具有多种不同的设计方案,需进行分析比较,使所设计的方案在一定的约束条件下,能够最佳地实现目标,这就属于机构的最优化设计[1]。张勇等[2]对于包装机八杆机构的优化设计,采用遗传算法优化求解,但是采用简单的遗传算法,设置参数多为固定值,忽略了种群进化动态变化的影响。张陈曦等[3],针对一种仿生机器人腿部的八杆机构,提高机器人的步行速度、运动稳定性等,采用了ADAMS进行仿真脚本不断修改尺寸,仿真对比得到最优化的设计,采用该方法对比使用MATLAB计算时间长、精度差。何俊等[4]基于MATLAB的平面连杆机构预定轨迹优化设计,采用MATLAB对于多约束条件下的连杆机构预定轨迹进行优化设计,有效解决了多约束条件下实现预定轨迹的连杆机构的优化设计问题,但是优化设计对象为简单的四杆机构。

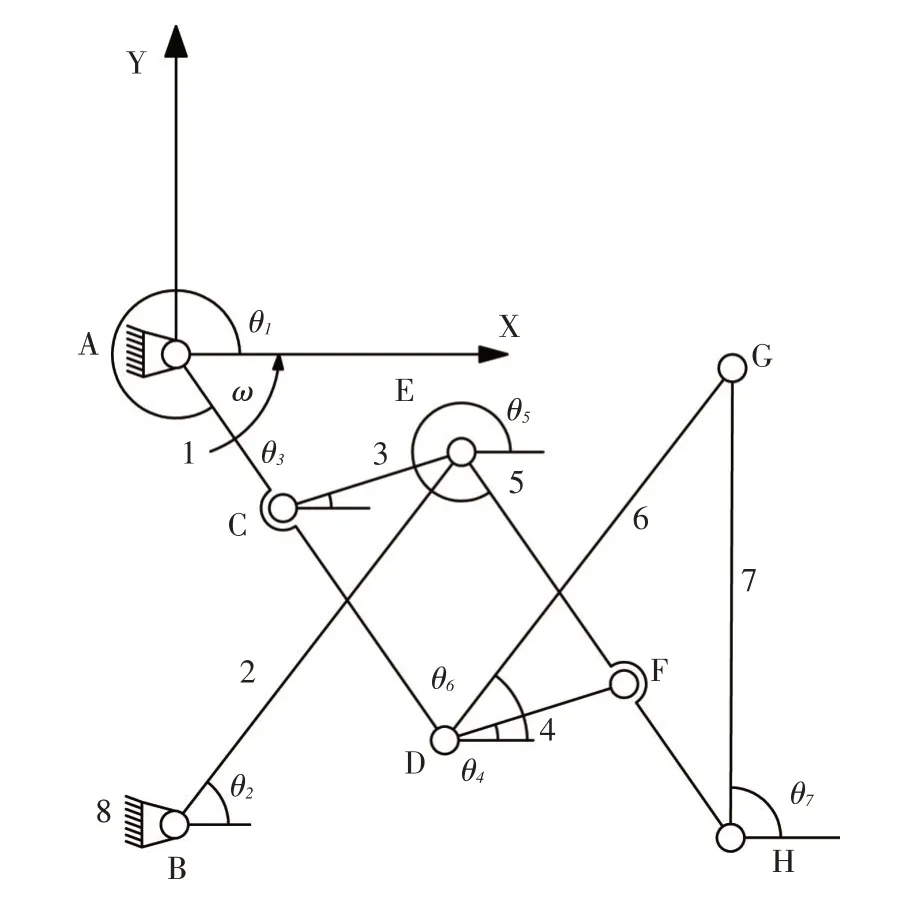

1 八杆机构介绍

图4为八杆机构式推包装置方案图,推包装置拥有两组八杆机构对称分布在码垛平台的左右两侧,在分析时选取其中一组即可。图5为八杆机构简图,机构由8个杆件组成。图5中杆AD为主动件,其运动时带动杆7推出。该机构中,活动件个数n=7,低副P1=10,高副Ph=0,自由度计算为:F=3n-(2P1+Ph)=3×7-2×10=1。此时机构自由度为1,有确定周期运动规律。

图4 方案原理

图5 机构简图

2 运动轨迹分析

求解推板一个周期内的运动轨迹,需要对机构进行运动学分析,得到推板安装位置杆7运动轨迹。对于多杆机构的运动分析可以归结于其杆组的运动分析,多杆机构主要由主动杆、杆组及机架构成。经过杆件拆分后,除了主动件计算自由度为1,其余杆组自由度应为零。在对杆组进行运动分析时,只要给定杆组中外界副的运动规律,杆组各点的运动规律通过计算随之确定[1]。所以对于该八杆机构首先进行杆组的拆分,如图6所示,八杆机构除了主动件1和机架8以外,其余为三个Ⅱ级杆组,分别由构件2、3,构件4、5及构件6、7组成。

图6 机构组成分析

机构运动分析的顺序从和主动件相连接的那个杆组开始,由近及远,直到待求的运动杆件为止[5-7]。对于求杆7上点H处的运动轨迹,先对主动件1进行分析,建立直角坐标系,标出杆件的方位角,如图7所示。机构中杆1长度表示为L1,AC点距离表示为LAC,以此类推。

图7 八杆机构矢量分析

首先对于主动件1进行分析,对于其上点C和点D的运动方程为:

对于A型Ⅱ级杆组2-3进行运动分析,已知外界副C点运动,对于Ⅱ级杆组2-3分析如图8所示。

图8 Ⅱ级杆组2-3分析

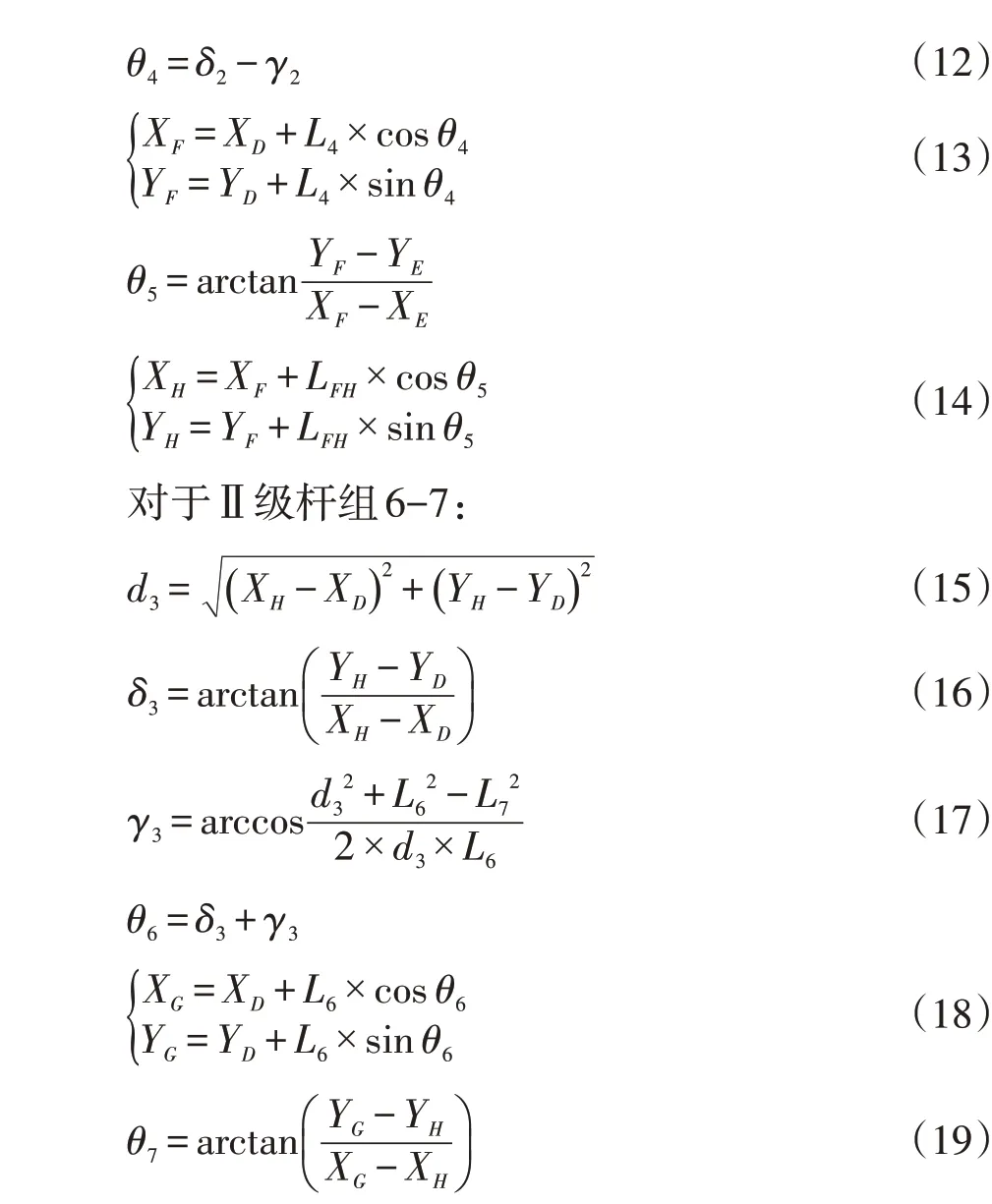

同理对于Ⅱ级杆组4-5、6-7进行分析,如图9所示。对于Ⅱ级杆组4-5:

图9 Ⅱ级杆组4-5和6-7分析

当各个构件杆长给定,通过测量各个时间下θ1的角度大小可以得到点H和G各时间下的位置坐标,分析点H和G位置轨迹可知杆7为平动。则点H和G运动轨迹为杆7运动轨迹。

3 机构的优化数学模型

3.1 设计变量的选取

根据H点的运动轨迹方程可知,H点的坐标与各杆长有关,通过改变相关联的杆长,优化H点的坐标点进而优化H点的运动轨迹。因此优化变量选取各个杆长,由此可得出设计变量为:

X=[x1,x2,x3,x4,x5,x6,x7,x8,x9,x10]T=[L1,L2,L3,L4,L5,L6,L7,L8,LAC,LFH]T

3.2 建立目标函数

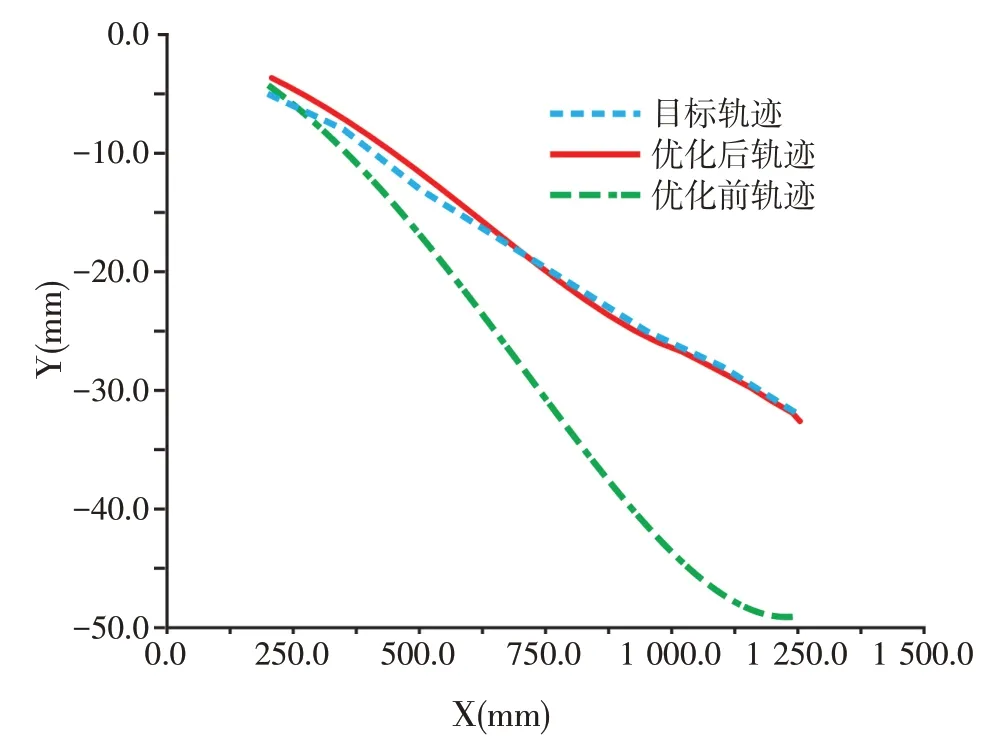

工作时如图10所示,底板在液压缸推动下倾斜角度为3°,然后八杆机构式推包机构推出达到终点8位置。为防止底层袋装饲料无法推出,推包机构理想目标轨迹需要与底板平行,且理想目标轨迹和底板相距为(Sxi×tan3°)/2。则对于八杆机构设计要求为:①根据底板宽度,机构推出行程需要达到1 250 mm。②机构运动轨迹按照理想目标轨迹运动。

图10 码垛平台工作状态

坐标系选取与图7相同,通过上述运动轨迹计算发现,杆7为平动。为了方便计算,将目标轨迹平移到原点处和G轨迹进行对比。八杆机构式推包装置的初始角度θ1为270°,运动时各个离散点对应的角度为270°+△θ1,△θ1为角度的变化量。

对于平移后目标轨迹在其上选取8个离散点如表1所示。

表1 目标轨迹上运动坐标值

根据设计要求,在目标轨迹上选取8个离散点,目标函数按照连杆上G点的实际轨迹与目标轨迹之间8个离散坐标值误差均方根最小来建立。

3.3 确定约束条件

3.3.1 曲柄存在条件

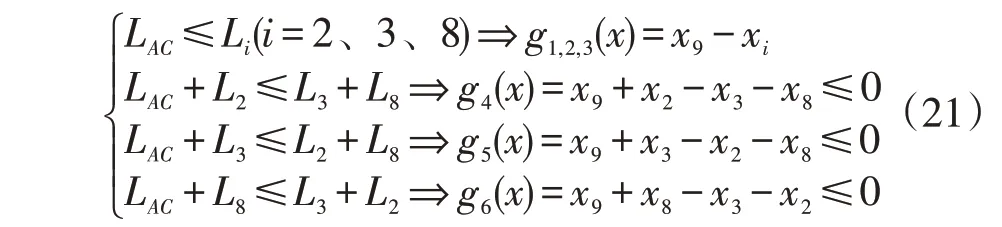

该八杆机构中存在一个拥有曲柄的四杆机构ABCE。杆长分别为LAC、L2、L3、L8。AC为连架杆且为曲柄[8-9]。根据曲柄存在条件可以得到六个约束条件:

3.3.2 结构条件

机构在设计时为方便制造安装,保证最多的杆件长度保证一致。可以得到:

4 优化方法和优化结果分析

4.1 优化方法

对于该优化问题是求有约束的非线性函数的最小值问题,而计算软件MATLAB中拥有多个用于求解这种问题的函数工具,对于该八杆机构采用其中的fmincon函数用于求多变量有约束的非线性函数最小化问题[10-13],数学模型为:

[x,fval]=fmincon(fun,x0,A,b,Aeq,beq,Lb,Ub,nonlcon,options)

其中x、b、beq、c、ceq、Ub和Lb为列向量,A和Aeq矩阵。函数以x0为初始点,模型含义为寻找目标函数fun的最小值,满足约束A×x≤b和Aeq×b=beq,定义变量x的上、下界为Lb、Ub,返回目标函数极小值点x和极小值fval。

fun为目标函数的函数名,nonlcon用于计算非线性不等式约束中的c(x)和等式约束中的ceq(x)。

x0为满足初始条件的约束点,本文中为八杆机构中杆件初始设计尺寸。

x0=[1 390,1 390,552.5,552.5,1 390,1 390,1 390,1 390,552.5,552.5]T

根据之前的约束条件可知线性不等式约束的系数矩阵A为:

线性不等式的常数向量b,b=[0;0;0;0;0;0]T;线性等式约束系数矩阵Aeq为:

线性不等式的常数向量beq,beq=[0;0;0;0;0;0]T,上述约束条件中没有非线性约束,则在调用函数nonlcon时其中c=[],ceq=[]。

设计变量的上、下界Lb、Ub,根据实际码垛高度和安装空间限制设定上、下界Lb、Ub为:

Lb=[1 100,1 100,400,400,1 100,1 100,1 100,1 100,400,400]T;

Ub=[1 600,1 600,700,700,1 600,1 600,1 600,1 600,600,600]T。

4.2 优化结果分析

经过迭代计算,得到最优解,优化前后结果对比如表2所示。

表2 设计变量值前后对比(mm)

目标函数值f(X)=0.710 1,可见实际轨迹点和目标轨迹上的离散点距误差已相当小,并且对比优化前f(X)=18.191 3,优化提升显著。

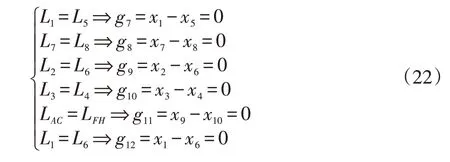

机构优化设计已经完成,为了直观验证结果的准确性,将尺寸优化后模型导入ADAMS软件中如图11所示,并对模型进行仿真,测得机构的轨迹曲线。

图11 ADAMS机构模型

将轨迹曲线导入后处理中和目标轨迹进行对比,如图12所示。横坐标表示x方向上的坐标,纵坐标表示y方向上的坐标,实线表示为G点的目标轨迹,虚线为实际轨迹,点划线为优化前轨迹。

图12 实际轨迹和目标轨迹对比

从图12中轨迹变化曲线可以看出,优化前和优化后的曲线都可以满足行程要求运动到行程终点1 250 mm处。但是对于目标曲线的相似度,在计算离散坐标值误差均方根上,优化后函数为0.710 1,优化前函数为18.191 3。图12也可反映出G点优化后的实际轨迹和目标轨迹之间的曲线趋势基本相同,运动轨迹基本按照目标轨迹运动。通过对比相同x轴位移坐标值下y轴的坐标值,当x=295.965时优化后轨迹和目标轨迹相差最大值为:1.821 4 mm。对比与优化前实际轨迹,优化后效果更加符合设计要求,优化效果较为理想。

5 结语

设计一种装车机八杆机构式推包装置,通过MATLAB对该八杆机构进行了尺寸优化,运用ADAMS进行参数建模和运动轨迹分析,仿真分析结果如下:

①本推包装置在工作状态下,运动行程满足设计要求。

②推包装置优化后运动轨迹和目标轨迹之间的离散点坐标值误差均方根为0.710 1,对比优化前的18.191 3,优化效果显著,更符合设计要求。

③本设计的八杆机构对于平面连杆机构装置的机械设计在优化设计和仿真分析的理论设计上提供了指导和参考。

④在实际产品的设计上,提高了设计参数的准确性,节约了设计成本和开发周期,具有实际意义。