造船生产中精度管理技术的应用

2021-06-26王洪波池洪鹏

王洪波,池洪鹏

(大连辽南船厂,辽宁大连 116041)

0 引言

不论在国内,还是国外,造船精度管理技术的推行都经历了漫长的发展过程。大量生产实践表明,开展造船精度管理对船厂提高生产效率、降低建造成本、提升产品质量等方面具有重大促进作用。具体体现在以下几个方面:

1)提高工艺技术水平,实施科学管理和文明生产,提高产品质量、降低成本和缩短造船周期。

2)焊缝间隙控制在合理范围内,保证船舶焊接质量,有利于焊接机械化、自动化的推行。

3)以补偿量代替余量,减少钢材使用量,提高钢材利用率,降低材料成本。

4)降低现场修割率,同时减少焊接材料、电力和燃气等的使用,节约资源,减少能源消耗,减少排放,减少环境污染。

5)提高船体总段坞(台)定位效率和质量,缩短造船周期。

6)船体精度管理是转换造船模式,实现壳、舾、涂一体化造船的基础之一。只有船体建造精度达到一定水平,其他先进工艺技术如总段轴系镗孔工艺、单元舾装工艺、PSPC涂层标准(所有类型船舶专用海水压载舱和散货船双舷侧处保护涂层性能标准)等才能得以充分发挥作用。

7)降低劳动强度,改善工作环境,保证造船员工的安全和职业健康。

1 精度管理主要技术

了解精度管理的目的和意义,需要进一步了解精度管理的具体工作内容和流程。船体建造精度管理遵循PDCA质量循环理论(计划-执行-检测-改进),主要包括精度策划、过程控制、精度测量、数据库建立4个重要方面。

1.1 精度策划

船体开工建造前,须针对船体建造全过程制定相应的精度管理策划方案。方案应根据船厂实际精度管理水平,分阶段地提出精度管理方针和目标,包括加工、拼板、分段、总组和搭载等具体精度指标及控制措施。通过分析建造全过程,量化地掌握不同建造阶段船体的精度状态,提前识别精度控制风险,制定相应的预防和控制措施,同时,精度策划要与舰船建造大纲进行有机结合,在生产策划过程中予以充分考虑。

1.2 过程控制

船体建造过程决定了船体建造的精度水平。因此,船体建造精度控制的重点在于按照船体结构的尺寸基准进行建造全过程的精度控制。按照过程控制方法分析船体建造精度形成的全过程,如图1所示。

图1 船体建造精度形成全过程

精度管理可分为主动管理和被动管理,主动管理是以过程控制为重点,在船体建造过程中采用合理的工艺技术手段和先进的工装设备来实现船体精度管理要求,而被动管理是以精度测量为侧重点,通过对完工产品的测量检验,对超差部位进行修整来达到船体精度管理要求。因此,主动管理才是实施精度管理的意义所在,才是有效提高生产效率的有效手段。

例如:工厂在某型训练舰坞内搭载时,曾对分别实施和未实施精度管理的2个底部分段和舷侧分段在搭载装配时所花费的工时进行对比(如表1所示)。

表1 分段搭载装配工时对比表

分析表明:实施精度管理的底部分段所花费的工时为未实施精度管理的23%,工效提高3.4倍;实施精度管理的舷侧分段所花费的工时为未实施精度管理的43%,工效提高1.3倍。

1.3 精度测量

精度测量是对过程控制成果的检验,也是数据收集的必要手段。精度测量主要分为钢加阶段测量、组立阶段测量、总组及搭载阶段测量。

1)钢加阶段测量:根据精度测量表要求对板材、零件加工前、后尺寸进行测量,并对比板材、零件加工前、后尺寸变化,分析得出加工过程中实际收缩尺寸,输入精度数据库。

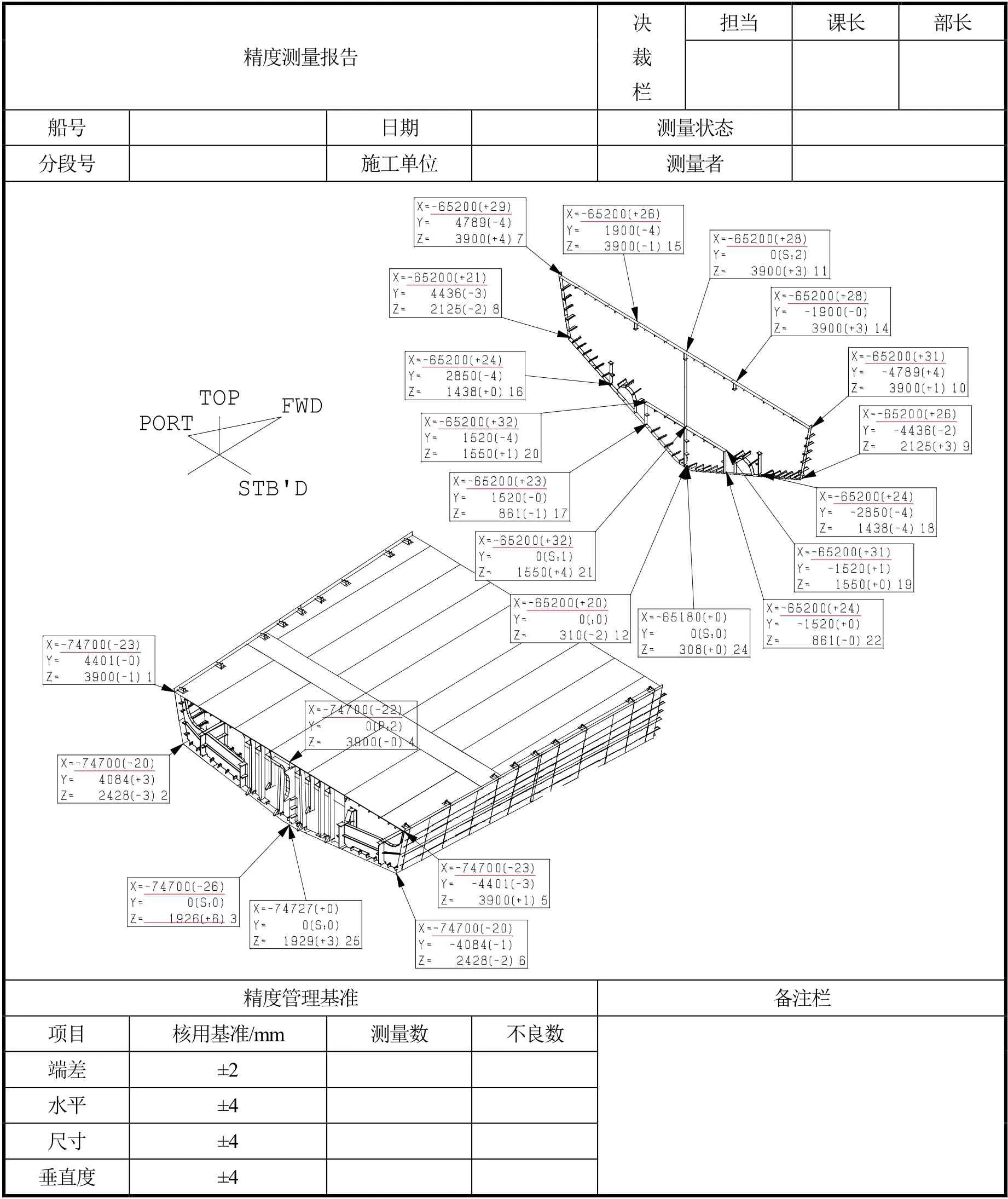

2)组立阶段测量:根据精度测量表要求分别对分段拼板划线、焊前、焊后和最终阶段进行测量,并形成精度测量报告(表2),报告中应明确标注偏差值(如表2中的图所示)。每个阶段测量完毕后都需对超差点进行修正,符合精度管理要求后方可进入下道工序。通过对分段焊前、焊后阶段的测量数据进行统计分析,得出分段焊接过程中结构收缩及反变形情况,反变形是指为了抵消(补偿)焊接变形,在焊前进行装配时,先将工件向与焊接变形相反的方向进行人为的变形。

表2 组立阶段精度测量报告(示意表格)

3)总组及搭载阶段测量:根据精度测量表要求对分段或总段总组及搭载过程进行定位测量。由于全站仪测量数据可以清晰快捷地显示出分段或总段的整体状态,因此可以提高分段或总段总组及搭载过程中的定位效率。分段总组及搭载定位完毕后,应进行焊前、焊后和最终阶段的测量,形成精度测量报告。

精度测量报告是中间产品转序的重要依据,中间产品指的是生产单元,是船舶生产过程中制造的零件和部件。因此,在船体建造过程中各相关造船管理人员应严格执行精度管理转序的各项指标要求,为下道工序建立良好的施工条件,转序前组织相关部门开展联检并签署分段(总段)下胎精度转序确认卡(如表3所示),确保上下道工序施工精度得到有效控制,减少施工废返,持续提高船舶建造生产效率。

表3 分段(总段)下胎精度转序确认卡(示意表格)

1.4 数据库建立

精度造船发展的最终结果是以补偿量代替余量,船体精度补偿是船体精度控制的核心技术,是进行精度设计的基础,只有建立合理的补偿量加放系统,才能补偿焊接、火工等作业造成的收缩和变形,减少现场修割工作量,保证船体精度。补偿量的大小与船型、船体结构形式、板材规格、船体建造方法、装焊顺序、焊接方法等因素有关。

通过精度测量采集各分段或总段焊接前后的测量数据,对比分析前后数值差异,定量计算出分段或总段焊接收缩及变形量,并综合考虑影响补偿量大小的各因素,整理成数据统计表格,作为持续推进精度造船的经验数据基础(如表4所示)。

表4 组立阶段数据统计(示意表格)

2 存在的主要问题

尽管我国在精度造船方面取得了一定的进展和成果,但还没有形成一个完善的补偿量数据库和一整套管理体系,大多局限在尺寸精度的研究。

建立完善的精度管理体系必须以先进的造船工艺作为基础,而国内大部分船厂在船体建造过程中机械化、自动化、智能化的普及率低,造船工艺相对落后,严重制约了精度管理的发展。

自动化机械、设备施工作业过程中各工艺参数稳定,可有效地避免人为切割、装配、焊接、矫正过程中的不稳定因素,保证船体建造精度,提高生产效率。而且,稳定的施工工艺以及固定的作业人员结构安排等因素是建立补偿量加放系统的先决条件。只有这些因素稳定不变,才能够从中收集到建造过程中的有效数据,保证数据分析的准确性,形成完整稳定的船体补偿量数据库,并应用到类似的产品建造中去。

3 未来发展趋势

精度造船是现代化造船不可或缺的一部分,其未来发展趋势主要呈现以下几方面:

1)船体零件加工设备向数控化、自动化趋势发展,船体零件的加工精度越来越高,对船体精度管理和控制就更加有利。

2)从部分加放精度补偿量向全船全部以精度补偿量代替余量的方向发展。

3)造船精度专用工装和工具的研究发展也是船体建造精度管理的发展趋势,如分段总段胎架工装、搭载支撑定位工装等都能有效地提高船体建造精度水平。

4)建立数字化船坞,减少搭载定位时间,提高搭载效率和搭载精度。

5)船体建造精度管理技术将来必然包括舾装件的制作和安装精度控制技术,如铁舾件的安装位置精度、管子的制作安装精度和设备的安装精度等方面,都将纳入造船精度管理的范围,这对提高船舶分段预舾装率有重大意义。

随着全球造船市场持续低迷,造船竞争日益加剧,船厂应秉承可持续发展理念,充分结合自身特点,走具有自身特色的精度管理发展道路,规范化、精细化、个性化管理,不断提高造船精度管理水平。

4 结论

随着全球造船市场持续低迷,造船竞争日益加剧,船厂应秉承可持续发展理念,充分结合自身特点,走具有自身特色的精度管理发展道路,规范化、精细化、个性化管理,不断提高造船精度管理水平。