溢流法更换压载水时船舶压载舱的超压问题研究

2021-06-26薛昌奇谢春霞

赵 翠,薛昌奇,谢春霞

(沪东中华造船(集团)有限公司 LNG技术研究所,上海 200129)

0 引言

船舶压载水对海洋环境的污染引起国际海事组织和各国政府的高度重视,自2017年9月8日起,所有新造船压载水的排放要求满足D-2标准,而传统的压载水交换方法已无法满足该排放标准。然而,考虑到在应急情况下不合规压载水排放的可能性,海洋环境保护委员会在第71次会议上通过了应急情况下压载水管理导则(BWM.2/Circ.62)。其中,压载水交换方法被列为可接受的应急措施之一。

溢流法以其操作简单、安全性相对性好的优点被广泛采用。工作原理是先从压载舱的底部泵入清洁海水,再从压载舱的顶部溢流口溢出原来的压载水。为了满足95%的压载水置换率要求,该方法需要注入至少3倍于压载舱容量的海水。

采用空气管作为溢流出口是其中一个选择,但要考虑溢流时压载水舱是否出现过压的问题。溢流法由于舱内始终充满水而避免了弯矩、剪力和局部应力过大等问题,但溢流管路存在阻力损失,可能使得压载舱和压载管路压力过高,导致压载舱变形或破损。可以通过溢流管路阻力计算来确保压载水溢流置换时的压载舱压力不大于其设计压力。

本文以某化学品船为例,介绍压载舱的超压计算方法,并对结果进行分析,为类似项目提供参考。

1 计算方法

1.1 压载系统的阻力计算

压载系统如图1所示。

图1 压载系统示意图

系统的总阻力可以表示为

H

为压载泵的压头,m;h

为系统静压头,m,即压载水的最高液位与水线之间的高度差,这里取空气头的高度作为压载水的最高液位,水线取最深压载水线高度;h

为管道沿程水头损失,m;h

为管道局部水头损失,m。管路的沿程阻力可以由达西公式计算得出:

因此有

λ

为管子摩擦阻力系数,多由经验公式求得或由实管试验图表查取;l

为管段长度,m);d

为管子内径,mm;g

为重力加速度,取9.81 m/s;v

为管内流体速度,m/s;Q

为流体在管路中的体积流量,m/h。管路附件的局部阻力计算公式为

将流速公式(3)代入,因此有:

ζ

为阻力系数,指各种阀、弯头、异径和进出口等造成的局部阻力损失系数,可从相关手册查得。1.2 压载舱过压压头计算

压载泵型式通常为离心泵,根据离心泵的性能,压载泵的流量是随系统的阻力变化而变化的。在溢流工况中,其流量不一定是额定流量,为了更准确地得到溢流工况时压载水舱的承压,需要计算压载水舱的实际溢流流量。

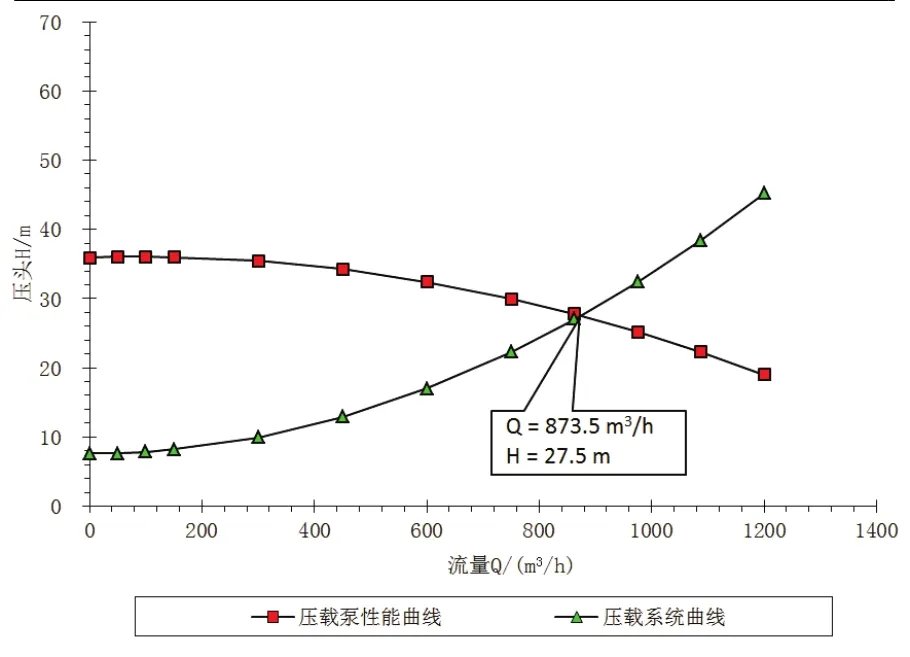

根据式(1)~式(6)可知,系统管路阻力与流量呈二次函数关系,取几个不同流量下的系统管路阻力,即可得到压载系统的管路阻力H

与流量Q

的关系曲线。压载泵的性能曲线和系统的管路阻力曲线的交点即为溢流时压载泵的工作点(图2),计算得到流速,再代入式(7),最后得到压载舱的过压压头。

图2 压载泵的性能曲线及压载系统的管路阻力曲线

H

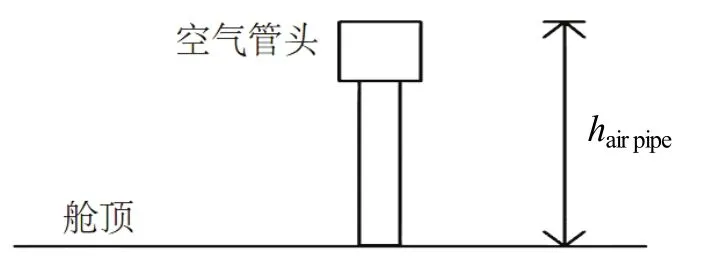

为压载舱的过压压头,m;h

为从舱顶到空气头的距离,m。2 化学品船压载舱的超压计算

某化学品船的部分参数如下:两柱间长L

为179 m,结构吃水13.2 m;压载舱共7组,除3个底部压载舱外,其余每组均分为左右舷边压载舱2个;专用压载泵(离心泵)2台,排量为750 m/h,扬程为30 m;各压载舱注入管通径为DN 250。根据规范对空气管终止位置的要求,压载舱空气头需布置在露天甲板,一般布置在干舷甲板以上至少760 mm,在上层建筑甲板以上至少450 mm。该船每个压载舱首尾各设1个空气管,空气头布置在主甲板上760 mm,主甲板距基线20.2 m。

按照空气管截面积应以大于注入管截面积的1.25倍计算,空气管通径选取1×DN 200和1×DN 250。

2.1 压载泵的性能曲线

根据厂家提供的压载泵性能曲线(图3),从中选取3个点,如表1所示。

图3 压载泵性能曲线图

表1 压载泵的流量和压头

将表1的数值代入表2,得到压载泵的性能曲线积分图表。

表2 压载泵的性能曲线积分图表(均差表)

压载泵的性能曲线为

式中:A、B、C为根据牛顿内插多项式运算规则得到的系数,A=-0.000 013 8,B=0.002 381,C=35.95。

2.2 压载系统的典型曲线

压载系统原理如图4所示,压载泵安装在泵舱内,压载总管采用环形总管式。压载舱外的压载管使用焊接钢管,而压载舱内的压载管使用玻璃钢管,玻璃钢管膨胀节接头用于补偿船体变形。压载舱压力主要和溢流管路的布置以及压载水交换的流量有关,进行水力计算时,可在保证压载舱不超过允许压力的条件下,给出溢流管路的最大允许流量,或者给出管路的流量压力降曲线。

图4 压载系统原理示意图

注入系统的管路阻力越小,离心泵工作点的流量越大,溢流时通过空气管及空气管头的阻力越大,舱柜超压的可能性也就越大。由于压载水置换过程中,中压载舱是单台泵注入1个舱,边压载舱是单台泵同时注入左右舷2个舱,因此选取离泵舱最近的第三压载舱(中)为例进行系统阻力计算。

压载系统的管路阻力可以分段计算,包括:压载泵的吸入管路的阻力;压载泵注入至第三压载舱(中)的管路阻力和压载水从空气管头溢流的阻力。同时还要加上系统的静压头h

(取7.6 m),根据式(1)~式(6)的计算结果见表3。

表3 压载系统的压降表

将表3的数值代入表4中,得到压载系统的典型曲线积分图表。

表4 压载系统的典型曲线积分图表(均差表)

压载系统的典型曲线为

式中:D、E、F为根据牛顿内插多项式运算规则得到的系数,D=0.000 026 06,E=0.00,F=7.6。

2.3 压载舱的实际溢流流量

图5为压载泵的性能曲线和压载系统的曲线图,计算得出第三压载舱(中)溢流时压载泵的工作点:实际流量Q

为873.5 m/h,压头H

为27.5 m。

图5 压载泵和压载系统曲线图

2.4 第三压载舱(中)的超压计算结果

根据式(3)计算得到压载水溢流时的流速v

为2.96 m/s,因为h

=0.76 m(图6),由式(7)得到第三压载舱(中)的过压压头 ΔH

=3.52 m,即压载水从空气管中溢流时流经空气管及空气管头的阻力会达到3.52 m水柱。

图6 压载舱空气管示意图

根据船级社规范,在计算压载水舱的设计承压时,假设的空气管溢流阻力一般情况下推荐取2.5 kN/m(即2.5 m水柱)。计算结果表明,压载水通过1根DN 200和1根DN 250的空气管溢流时,空气管溢流阻力为2.76 m,超过2.5 m水柱,所以第三压载舱(中)将处于超压状态。

3 压载舱超压问题分析

压载舱产生超压问题后,可以考虑以下几个解决方案:

1)适当放大空气管管径。

注入管的截面积并不是设计空气管时唯一考虑的因素。如果空气管的通径不合适,会导致压载水舱中的压力过高,这是使用空气管作为溢流出口存在的一个重要问题。

该船第三压载舱(中)存在超压问题,如果将通径DN 200的空气管加大到DN 250,经过计算,得到第三压载舱(中)的过压压头 ΔH

=2.65 m。所以压载水通过2根DN 250的空气管溢流时,空气管溢流阻力为1.89 m,小于2.5 m水柱,可以保证压载舱在注入时所承受的压力在结构设计压力范围内。2)对空气管进行改造,如增开支管等。

在空气管上开支管,将支管作为溢流出口。在溢流出口用法兰连接 1根伸向甲板外的溢流短管(图7),平时将溢流短管取下,并且用盲板法兰封闭溢流口。这种设计可以消除压载舱室由于溢流产生的过压现象,也可以避免压载水直接溢流到甲板上,但是初期投资相对来说较高。

图7 空气管出口的设计(单位:mm)

3)选用阻力系数小的空气管头。

空气管头的阻力系数一般在4~8之间,如条件允许,应尽量选用在设计流量下,阻力系数小于4.5的空气管头。

另外,按照船级社规定,压载舱的空气管头属于型式认可产品。一旦透气帽出现故障,使得泵入压载舱内水的溢流受阻,压载舱壁承受的压力会迅速上升,甚至会达到设计压力的4倍以上,压载舱的结构会因此损坏。

4 结论

现阶段而言,溢流法仅仅作为压载水管理的应急措施采用,但不合理的系统设计仍然会给船舶结构带来非常不利的影响。根据规范要求,船厂要进行压载舱的结构强度试验。压载水系统的压降计算是设计过程必不可少的一个重要环节,它涉及到压载舱空气管尺寸的选择和压载水管的布置等。本文提供了一种压降计算方法,以科学的计算步骤建立压载水系统,从而使船舶能够更好的适应各种装载工况,保持一定的航行性能。