探究起重机机械疲劳可靠性分析的新进展

2021-06-25权建红

权建红

(甘肃省嘉峪关市产品质量计量和特种设备检验检测中心,甘肃 嘉峪关 753100)

1 研究背景

随着国家工业化程度的不断发展,前些年应用的起重机械服役时间较长,设备老龄化现象的出现导致了近年来起重机机械疲劳引发的事故频发,为应对这一问题质检总局提出了起重机结构的健康监测,《起重机械定期检验规则》(TSG Q7015-2016)和GB/T 28264-2012《起重机械安全监控管理系统》中对安全监控进行了明确要求,但是,市场上的监控系统的功能大部分过于简单,或多或少均有不足之处,所以,可靠性分析成为解决检测和评估疲劳开裂的重要手段。

2 国内外现状对比

目前,国内外的可靠性分析分为两个方面:一种是对理论研究进行预测分析,提高预测方法的精准度;第二种是对结构的剩余疲劳寿命评估系统的实时监测。国内多是依据基础理论并结合相关软件进行分析研究,国外研究更倾向于提高在线监测技术的工程运用,对起重机疲劳寿命的实时评估。

3 起重机机械疲劳

金属结构承担着整个起重机载荷的应力与应变,一旦发生损坏则只能修复或者报废局部的更换则需对起重机进行整体评估。因此,金属结构的使用寿命决定着整个起重机的使用安全。起重机的金属结构大多为焊接结构,焊机就易产生焊接缺陷,焊接缺陷点在受到交变载荷的长期作用下容易造成疲劳裂纹的延伸。力学性能逐步退化,疲劳裂纹的出现,影响了起重机的日常工作安全,但并非一旦产生疲劳裂纹,起重机金属结构就达到了使用寿命。有时也可以根据实际情况,进行降吨使用。目前,也没有相关的报废标准和规范,所以,充分利用资源,降低客户的使用成本,应用科学合理的方法进行决策,显得尤为重要。

4 可靠性分析

4.1 结构变形检测

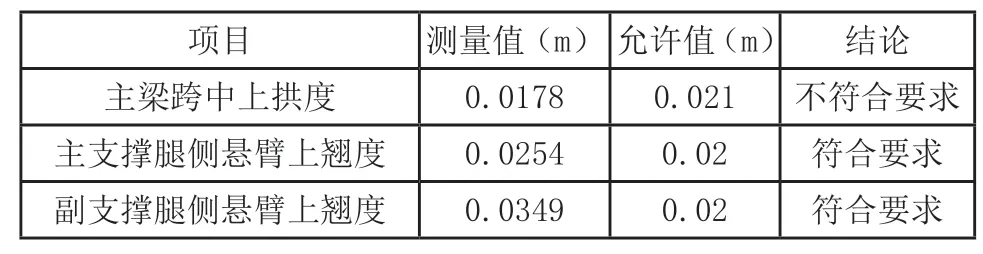

根据《通用门式起重机》(GB/t 14406-2011)中的相关要求,当小车空载在主梁支腿处一侧时主梁跨中上拱度允许值不应小于0.7S/1000,悬臂端的上翘度不应小于0.7L/350。运用全站仪对上拱度进行测量。

4.2 腐蚀检测

经宏观检查起重机的主梁、支撑腿,走台底板、司机室底板等位置可能有腐蚀痕迹的地点。并在待测位置全长范围内运用电磁超声等手段对壁厚进行测厚检测。在焊缝处做磁粉或超声检测,检测前应先将表面打磨。

4.3 静刚度检测

根据《起重机械定期检验规则》(TSGQ7015-2016)中的相关要求,运用测距仪器对不同级别的桥门式起重机,进行检测,过程为将小车停至主支腿,起升钢丝绳处于松弛状态,对主梁跨中测量点及两个悬臂端测量点,记录数据。将起重小车移至主梁跨中处,起升额定载荷,测量主梁跨中测量点处的数据。将起重小车分别移至两个悬臂端测量点处,起升额定载荷,测量悬臂端测量点处的数据。绘制出曲线进行分析。

4.4 应力分析检测

门式起重机可以在应力分析检测过程中检测旋转8个点,选点原则为主梁跨中下盖板靠近轨道侧,主梁跨中走台侧腹板下部,主梁上盖板靠近主支腿1/5处,主梁上盖板靠近副支腿1/5处,悬臂梁上部靠近主支腿侧,悬臂梁上部靠近副支腿侧,主支腿轨道侧上2/3处,副支腿轨道侧上2/3处。

4.5 无损检测技术

对零部件、母材及焊缝内部缺陷,可采取超声或射线方法进行检测;而对于结构表面的缺陷,可借助磁粉或渗透方法检测。应用疲劳损伤理论进行计算,确定此损伤程度是否达到某一损伤临界值或者接近损伤临界值。决定是否可以继续使用还是修复或报废;同时可以估算出金属结构剩使用寿命,制定合理的使用方案。

5 工程实例

起重机为箱型主梁结构,参数为20t,起升高度8m,跨度10-30-10,工作级别A5,使用材质Q235,通过查表可得其屈服强度为:σs=235MPa,制造单位:常州矿山起重机。

首先,对其进行宏观目视检测,由于其长期处于潮湿环境下工作,金属结构表面有锈蚀现象,对其进行外部腐蚀检测,发现起重机下横梁底部有明显的腐蚀情况和修补痕迹。因此对其重点部位进行内部腐蚀检测,运用手段为内窥镜检测,经过检测发现其内部存在严重腐蚀情况。进而采取对其横梁内侧腹板进行测厚检测检测,厚度分别为5.2mm,5.24mm.通过查阅资料去出厂的原始设计厚度为7mm.发现已经有2mm腐蚀减薄。运用全站仪器对上拱度进行测量,如下表1。

表1 拱度测量值

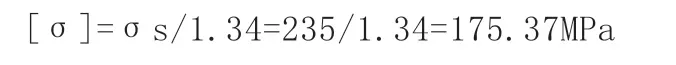

根据国家标准 GB/T3811-2008《起重机设计规范》许用应力:

运用应力应变测试仪对各工况最大应力为拉应力,应力值为 41.8MPa,小于许用应力[σ]。在该工况下,起重机金属结构的强度满足要求。

6 结语

本文具体的研究结果如下:

(1)文本介绍了检测上拱度、静刚度、应力应变、无损等检测方法。

(2)从工程实例的角度出发,解决了实际问题。

本文介绍了关于起重机金属结构疲劳寿命可靠性分析,但是,仍存在许多方面亟待改进,需做进一步研究:

(1)需要提高分析的实时性。

能够同时记录各种吊载和结构状态信息的电子监控装置,并且设计出监测反馈信息实时预估系统,大幅度提高生产的安全性,预防重大事故发生,出现问题及时处理,提高起重机剩余寿命。

(2)提高起重机疲劳寿命预估方法的通用性。此分析方法更多地局限于单一类型的起重机上,若能加强疲劳寿命理论研究,提出同类型的起重机的分析方法更好。