制动缸性能试验台的设计研究

2021-06-25时云霄

时云霄

(眉山中车制动科技股份有限公司,四川 眉山 620010)

旋压密封式制动缸是货车基础制动系统的重要部件,通过空气分配制阀的指令制动缸完成充排气,从而达到将闸瓦贴紧和离开车轮目的,产生制动和缓解的作用。由于其结构简单、运行稳定可靠的特点,被广泛运用到我国各型铁路货车上。制动缸性能满足工况要求,动作稳定可靠是铁路车辆安全的保障,为保证新造产品性能质量,适应工业产品批量化生产的要求,设计开发了制动缸性能试验台。

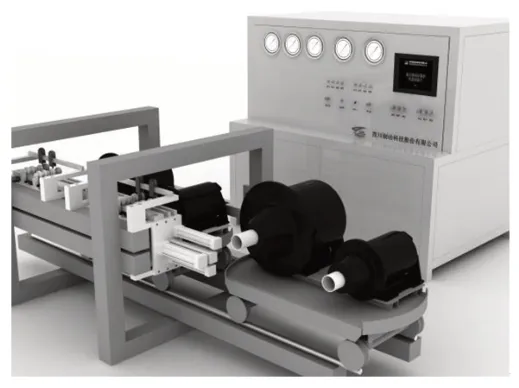

1 制动缸试验台的基本结构介绍

制动缸试验台主要由行程控制机构、试验台柜体、气动系统、电控系统和人机交互系统五个部分组成,其主要结构及外观如图1所示。试验台柜体作业布局按照50%成年人体尺寸为依据设计外形尺寸,在满足电器部件安装的基础上做到人机友好。气动系统包括储风缸、气缸、压力表、电磁阀、传感器、减压阀等气动元件;电控系统包含PLC、触目屏、打印机、直流电源、A/D模块、按钮和指示灯;人机交互系统由PLC控制程序、触目屏程序及界面构成。

图1 试验基本结构

2 工作原理

根据国家铁路局2015年最新颁布的TB/T2838《铁道车辆旋压制动缸》行业标准的要求,一方面,为满足车辆使用过程中的各种工况,其性能应满足,向制动缸内充气,30kPa之前能动作,80kPa活塞应达到全行程,排空制动缸后活塞应完全复位的感度试验;以及通过φ3的孔向制动缸内分别充入80kPa和600kPa压缩空气,分别在125mm、155mm及全行程的6个状态下气密性试验,保证泄漏量在控制范围内。

试验台采用精密减压阀控制,将3个储风缸稳定输出30、80和600kPa风源,通过电磁阀控制向制动缸内输入不同压力空气进行稳定、保压。通过压力传感器采集制动缸压力值,反馈回PLC进行计算判定合格与否。另一方面,行程控制机构由4个电磁阀驱动气缸,气缸带动不同厚度挡板组合来达到不同规格制动缸3种行程的控制。

3 电气原理设计

为适应工业化批量生产的要求,操作者装夹好制动缸后,通过触摸屏在试验界面录入产品流水编号,PLC控制程序通过控制电磁阀进行充、排气和行程挡板组合,对A/D模块返回的制动缸压力计算压力变化值。

PLC将过程信息和自动判断结果反馈显示在触摸屏,并且能将试验结果打印出来。

在PLC和触摸屏的选型从经济性和使用稳定性、可靠性方面,以及从气路原理输入输出点数上考虑选用PLC为FX2N-48MR,模拟量输入模块为FX2N-4A/D,触摸屏GP2500-SC41-24V。该方案可使试验台具备商品化、布局紧凑、使用稳定、维护简单等优点。

为实现对制动缸充排气、活塞行程的控制,控制气路主要分为3个部分。一是风源部分,分别是储风缸、80kPa风缸、30kPa风缸和行程控制挡板风源;二是制动缸充排气部分,主要有三个压力充气阀、排气阀、指针压力表开启阀及压力传感器。80kPa和600kPa充气为24V二位三通常闭电磁阀。30kPa充气及缓解排气阀为二位三通常闭气控阀,用二位三通电磁阀作为先导阀以使电磁阀阀芯能正常开闭。压力传感器测量范围0~1MPa,输出信号为4~20mADC;三是行程挡板控制部分,由4个二位五通电磁阀控制气缸来带动不同组合的挡板。

4 柜体及行程控制机构的设计

(1)试验台柜体设计为1750×1200×1750mm一体式,整体性好。其操作面板尺寸设计引用GB10000年龄在18~60岁范围的中国成年人男性,百分位为50的人体数据,站姿下眼高1568mm,肘高1024mm,手功能高741mm、上臂长313、前臂长237、肩宽375。结合根据机械设计手册关于立姿操作有利于工作区域及方向的建议。

压力表具地面高度以眼高1568mm取为1570mm,工作台面高度750mm、按钮高度1040mm、触摸屏高度1285mm。

(2)行程控制机构框架以槽钢焊接而成,试验使用轨道小车运送至工位进行性能试验,框架工位可同时试验两套制动缸。

为确保试验强度安全可靠,对其进行计算。

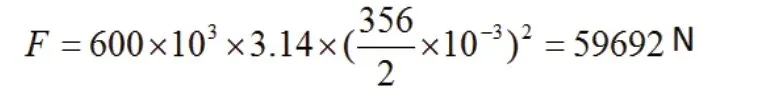

制动缸输出力F=PS

P为制动缸最大压力600kPa;S为制动缸活塞最大面积,直径356mm(14英寸)。

制动缸最大输出力

焊接结构的框架由材料为Q235的10号槽钢拼接成空心柱后对接成龙门型框架,主要考虑其焊接强度,每根拼接空心柱的对接焊缝长度为392mm。

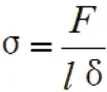

F为制动缸最大输出力,两套制动缸同时试验作用在空心柱上的拉力为29846N;δ为槽钢壁厚取5.3mm。

5 控制程序设计

试验台控制系统操作显示主要由GP2500触摸屏完成,人录入信息发出指令,设备反馈试验过程中的时间、压力、进程等信息,实现人机信息交互。操作人员通过选择制动缸规格进入试验主界面。选择制动缸规格,PLC程序自动控制行程机构的挡板组合,以调整适应8、10、12和14英寸制动缸不同总长度。

各项信息录入完整后点击执行,先对各电磁阀及PLC内部继电器进行复位,再逐项进行试验。

6 试验验证情况

6.1 产品试验

对产品进行试验,漏泄检测较手动试验台精度提升,判定结果正确(如图2)。

图2 产品试验记录

6.2 试错试验

为验证试验程序逻辑正确性及设备安全性,进行了漏泄产品试验和中途异常停电试验两项测试。人为制造漏泄产品试验结果为不合格;中途异常停电后,各电磁阀按设定实现了复位,制动缸压缩空气排出,重新上电后存储试验结果的数据由于停电保持得以恢复,PLC程序内部继电器、计数器等重置,试验程序正常运用。

6.3 试验效率

采用快速装夹接头,一次试验2套制动缸,试验过程无需人工干预,单台试验完成时间24分钟,1台试验台单班产能达到32台。

7 结语

通过采用PLC系统实现控制制动缸不同工作压力的输出和不同行程状态的调整,进行气密性等试验项目和结果的判定,达到了快速试验、消除人为误判、降低劳动强度的目的。目前,试验台正常运用5年多,累计试验交出合格产品10万多套,确保了铁路货车制动缸性能可靠,车辆运行安全。