浅谈沉管暗埋段钢端壳安装工艺

2021-06-25郭昊阳

郭昊阳

(中交海洋建设开发有限公司,天津 3004516)

某人工岛岛上段隧道设置止推段,钢端壳安装在止推段端头,与管段混凝土联为一体,主要作用是连接管段接头时,用来安装GINA止水带及Ω型止水带,供管节沉放对接止水用。在两管节的对接过程中,巨大的水压使GINA止水带压缩,其承压力由钢端壳承受。暗埋段钢端壳与A型配对连接,为使GINA止水带完全均匀压缩,以达到两管节紧密结合,使接头完全水密,以及为适应各管节沉放后的坡度变化,对钢端壳的平整度、倾斜度等安装精度要求非常高。而钢端壳吊运安装焊接时,容易变形,锚筋的连接,面板的安装,再次施焊,极易造成钢端壳施工误差超标。因此保证宽37.95m、高11.44m的钢端壳的安装精度显得异常困难。

根据现场实际情况,为了保证钢端壳平面不平度±5mm,每延米不平度±1mm的要求,在钢端壳的外侧制作一个整体的钢结构支架,该钢结构支架有两个作用;一是安装钢端壳工字钢时起到安装定位及支撑工字钢的作用,二是在钢端壳工字钢在浇筑暗埋段主体混凝土时,工字钢作为模板的一部分,其可对工字钢提供抵抗混凝土侧压力所需的反力,并控制钢端壳在混凝土浇筑下的受力变形。端面板的焊接量非常大,为了控制变形,所有面板均在主体混凝土强度达到80%后进行分块拼装,整体侧量满足误差要求后,采用CO2气体保护焊进行焊接,小电流多层焊,减小局部焊接变形。

1 辅助钢支架设计

钢支架采用型钢组成的桁架结构。整个桁架结构由16片三角形桁架拼接而成。立柱采用型钢HW300×300×10×15,斜支撑采用型钢HW25×25×9×15,中间拉杆采用型钢HW25×25×9×15,两片三角形桁架之间用型钢[25剪刀撑连接。整个桁架由上部型钢HW300×300×10×15横梁连接成型。

1.1 中间支撑受力分析

分析时,只考虑混凝土浇注时产生的侧向载荷。

根据实际要求,第一层混凝土浇筑墙面最大浇筑高度0.69m;混凝土坍落度140mm,外加剂影响系数β1=1.1,混凝土坍落度影响修整系数β2=1.15,混凝土重力密度24kN/m3;混凝土最大浇筑速v=2.5m/h;平均浇筑速度v=0.8m/h;混凝土入模温度t=25oC,t0=200/(5+15)=10h,采用内部振捣器,振捣荷载4kN/m2,外加剂影响系数1.0。

取两者较小值即F=16.56kN/m2。

有效压头高度为h=F/rc=16.56/24=0.69m。

(1)倾倒砼时产生的水平荷载Q=4kN/m2。

(2)计算强度时荷载设计值:F×1.2+Q×1.4=25.427kN/m2。

中间支撑采用横梁单元进行分析。

受力分析时固定支架下部的个榫节点,在上部各榫节点之间施加局部均布载荷。对需要特别关注的截面进行局部网格控制。

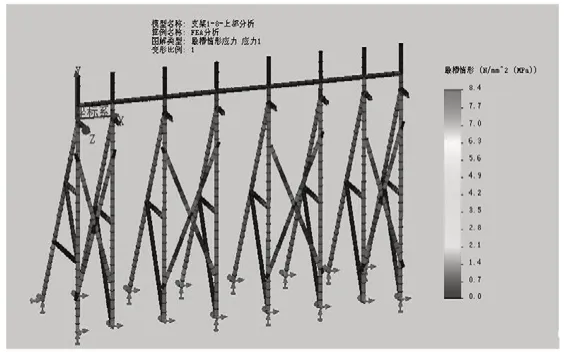

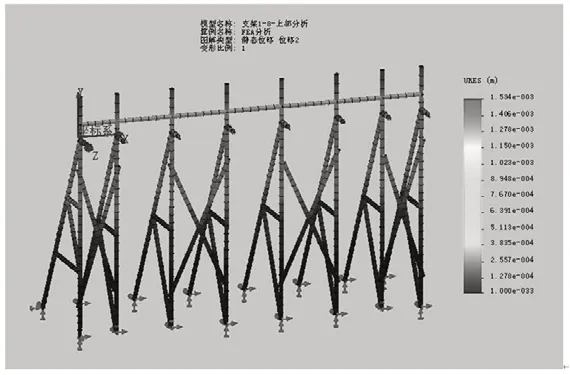

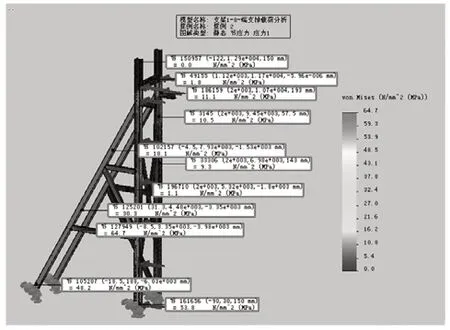

通过Simulation FEA分析,得到应力云图及位移云图,见图1、图2。

图1 中间支撑载荷FEA应力云图

图2 中间载荷FEA位移云图

σmax=8.4MPa<[σ]满足要求。

1.2 端部支撑受力分析

分析时,只考虑混凝土浇注时产生的侧向载荷。

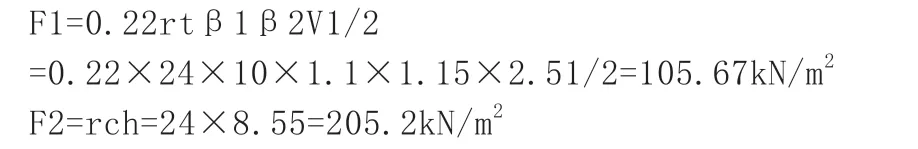

根据实际要求,第二层混凝土浇筑墙面最大浇筑高度8.55m;混凝土坍落度140mm,外加剂影响系数β1=1.1,混凝土坍落度影响修整系数β2=1.15,混凝土重力密度24kN/m3;混凝土最大浇筑速v=2.5m/h;平均浇筑速度v=0.8m/h;混凝土入模温度t=25oC,t0=200/(5+15)=10h,采用内部振捣器,振捣荷载4kN/m2,外加剂影响系数1.0。

取两者较小值即F=105.67kN/m2

有效压头高度为h=F/rc=105.67/24=4.4m。

(1)倾倒砼时产生的水平荷载Q=4kN/m2

(2)计算强度时荷载设计值:F×1.2+Q×1.4=132.33kN/m2

计算刚度时荷载设计值:105.67kN/m2。

端部支撑受力分析时采用实体单元进行分析。受力分析时固定支架下部的个榫节点,在端部支撑施加局部均布载荷。对需要特别关注的截面进行局部网格控制。

经分析后得出应力云图和位移云图,见图3~5。

图3 端部支架载荷FEA应力云图

σmax=8.4MPa<[σ]满足要求。

图4 端部支架载荷FEA位移云图

图5 端部支架FEA分析 重要节点应力值图

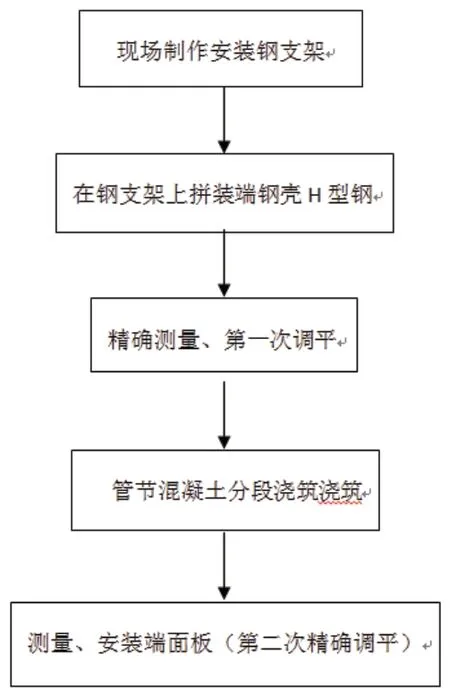

2 施工流程(如图6)

图6 现场施工流程

3 施工方法

3.1 端钢壳安装

现场安装钢支架→将分段好的端钢壳进行拼装,并初步调平→浇筑管段(分段浇筑)混凝土→安装端面板及精确调平→检查安装误差→拆除支承胎架。

(1)钢支架的安装。根据基坑边墙上标注的高度线和斜度线,进行支架立柱的定位,支架与混凝土路面的连接采用膨胀螺栓固定,立柱定位完成后进行斜撑和横撑的就位焊接。钢支架安装包括主体骨架定位焊接和在钢骨架上设置强托板和定位板等粗细定位,定位板得设置利用全站仪进行定位和复核。

(2)钢端壳H型钢的安装。先将两侧的钢端壳根据倾斜度进行固定,然后将上面水平两段安装固定在支架上后,用测量仪整体测量钢端壳的平整度和倾斜度要保证正确,再焊接必要的定位马板和准备必要的定位工具固定整个钢端壳。整体拼装结束后对成型构件进行尺寸复核(外形尺寸、平整度和倾斜度),保证满足图纸要求,焊接后在对接处做UT探伤检验和尺寸检验(外形尺寸、平整度和倾斜度)。整体拼装焊接完成后,将模板和支架间设置若干临时支撑进行局部补强,防止浇筑混凝工时由于侧压力和膨胀等因素二导致钢端壳变形。

(3)钢端壳面板安装。面板的精度要求高,每道工序应控制好精度和尽可能减少焊接变形:拆除工装支架,并搭置安全的施工平台,用测量仪检查钢端壳在浇筑混凝土后的变形情况。用测量仪定出面板的安装线,将安装线用洋冲孔打在钢端壳的上下翼缘上。将面板吊装定位,顶紧于定位板上,并随时检检与安装线的对应,每延米间用钢靠尺检查平整度。焊接采用CO2气体保护焊进行焊接,小电流多层焊,减小焊接变形。第一面板焊完后,测量其变形情况,确认施工方式能达到要求后再装焊其他钢面板,边装焊边测量,保证精度要求。

3.2 精度测量

(1)测量放样。钢端壳的安装整个过程采用激光全站仪控制,在施工过程的过程中假定一个垂线面,然后计算每段钢端壳至假定面的相对距离。采用高精密度卡尺量取钢端壳至假定面的距离进行安装。在钢端壳安装的过程中存在着许多不可预测的因素,如阻档物过多,将给假定面的定位造成干扰,为使安装过程能顺利完成,将在假定面上做六个控制点保证通视。在基坑底上布设三个点(两边点和中心点),在基坑冠梁顶上布设三个点(两边点和中心点)。

(2)测量检查。钢端壳安装过程中,采用上述相对距离量取方法时,难免会出现一些人为的误差。为保证安装的正确性,将采用相对距的校正。在假定面与钢端壳钢延垂线上摆设仪器,测量假定面至钢端壳的相对距离是否与换算值一致。

4 结语

本文结合南方某岛隧工程施工实例,在施工前期采用Solidworks中的Simulation模块对辅助支架进行了设计和受力变形分析,完工后钢端壳空间姿态数据进行了对比,数据偏差较小,证明该方法可有效地解决钢结构变形不可控问题,为以后解决类似高精度钢结构或钢模板工程提供参考。