医用吸盘注射模结构的设计

2021-06-24袁开波文根保

袁开波,文根保

(中国航空工业航宇救生装备有限公司,湖北 襄阳 441002)

0 引言

“医用吸盘”是一种心脏外科手术中的二级手术器械(心脏固定器)上的一个部件,“心脏固定器”的作用是在心脏做不停跳手术时,用于固定心脏需要手术的部位,便于进行手术。“医用吸盘”就是心脏固定器上的作用终端,当吸盘接触心脏需要手术的部位,通过吸盘上的通道,给吸盘施加负压作用,吸盘就可以牢牢吸住与心脏接触的部位,使得心脏的局部与吸盘结合在一起,从而固定心脏的局部,方便医生准确的进行手术。

1 医用吸盘形体分析与注射模结构方案可行性分析

材料:医用透明TPU-75A,收缩率:0.8%。加工工艺参数:烤料湿度:110~120%,干燥时间:4~6 h,料筒温度:270~300 ℃;模具温度:80~120 ℃。

1.1 医用吸盘形体分析

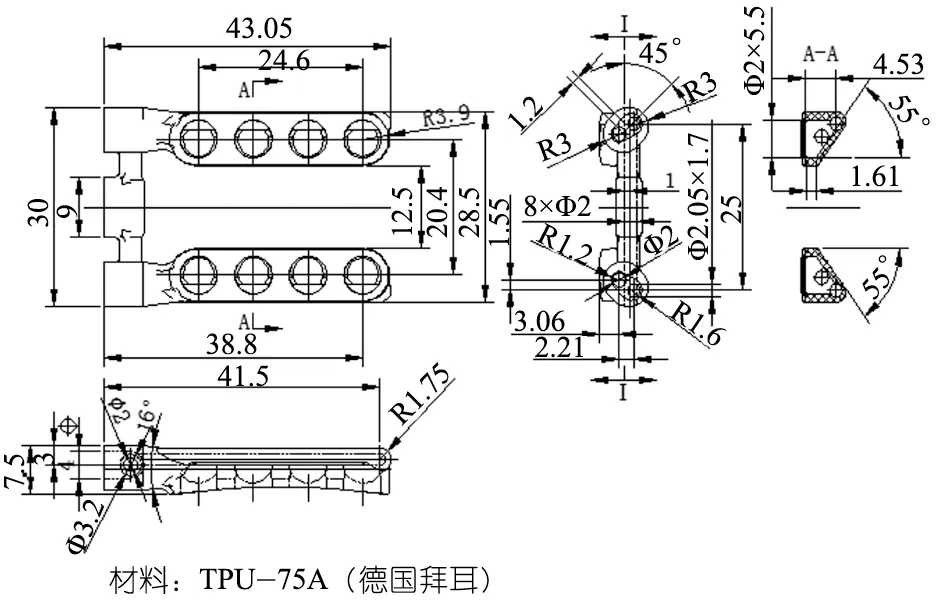

医用吸盘形状要素存在着2种型孔要素[1],并且成型2种型孔型芯的抽芯过程中存在运动干涉[2]。

(1)型孔要素:如图1所示,医用吸盘形状如n字,存在着2×5.5 mm×4.53 mm×1.61 mm×55°×41.5 mm三角形型孔要素和8×Φ2 mm×30 mm型孔要素.

(2)运动干涉要素:如图1所示,2种型孔抽芯运动的型芯是相互垂直贯穿,其必然会产生运动干涉现象。发生了2种型孔抽芯运动的型芯干涉,必定会折断种型孔的型芯。

1.2 分型面

如图1所示,注射成型医用吸盘需要制成能够成型其形状的模腔,为了使医用吸盘能够顺利地脱模,模腔必须分成能够打开的动模和中模型腔。动模板和中模板之间的型面就是分型面,医用吸盘Ⅰ-Ⅰ面就是该注射模的分型面Ⅱ-Ⅱ。

图1 医用吸盘形体分析与注射模结构方案可行性分析

1.3 注射模结构最佳优化方案可行性分析

注射模结构需要解决医用吸盘上三角形型孔与8×Φ2 mm×30 mm型孔相互垂直贯穿抽芯及抽芯运动干涉的方案。注射模结构方案主要是针对医用吸盘在形体分析中提出解决形体要素来进行,解决了形体要素所提出注塑模结构就意味着模具大部分方案得到了有效的解决,剩下的是一些对模具具体的要求。如对模具温度为80~120 ℃要求,意味着模具应该需要温控系统;透明TPU-75A,意味着需要注意模具成型零部件的选材和热处理;TPU-75A收缩率,意味着模具成型零部件的模腔和型面尺寸的设计需要考虑到收缩率;再要注意模具结构可能产生制品加工的缺陷,只有这样便能制订出完美的模具结构方案[3]。

(1)避让运动干涉的措施:既然医用吸盘上三角形型孔与8×Φ2 mm×30 mm型孔相互垂直贯穿抽芯会产生运动干涉,其结果是撞坏产生运动干涉的2种抽芯的型芯。方法就是要设法避让这2种干涉的运动,即三角形型孔型芯的抽芯需要超前于8×Φ2 mm×30 mm型孔型芯进行抽芯,滞后于8×Φ2 mm×30 mm型孔型芯进行复位。换句话说:三角形型孔型芯的抽芯要先于8×Φ2 mm×30 mm型孔型芯抽芯,后于8×Φ2 mm×30 mm型孔型芯抽芯复位。而要实现这种抽芯的机械形式的避让方法,其结构非常复杂。若其中一处采用油缸抽芯机构就很容易实现运动干涉避让,即可用计算机或单板机编程来自动控制2种抽芯运动的时间就能实现,这就是为什么要采用油缸抽芯机构的原因。

(2)抽芯机构:既然是一种型孔的抽芯是要采用油缸抽芯机构,另一种则采用斜导柱滑块抽芯机构[4]。考到注射模为一模而腔,2腔的三角形型孔可以应用同一处油缸抽芯机构来完成,另一种2腔8×Φ2 mm×30 mm型孔型芯采用2处斜导柱滑块抽芯机构,这便是该注射模最佳优化结构方案。反之,则要使用2套油缸抽芯机构。

(3)模具结构其它措施:考虑的注塑模生产效率,采用一模二腔。从医用吸盘形体分析中得知该制品存在2种型孔要素。其中2×5.5 mm×4.53 mm×1.61 mm×55°×41.5 mm为三角形型孔要素,采用油缸机构抽芯更为适当。由于是一模2腔,成型与抽芯2腔医用吸盘的4个三角形型孔可以使用同一油缸机构抽芯。对2腔中8×Φ2 mm×30 mm型孔要素,可以采用2套斜导柱滑块抽芯机构。

2 医用吸盘注射模结构设计

根据医用吸盘形体分析与注射模结构最佳优化方案可行性分析,应该分别采用油缸抽芯机构和斜导柱滑块抽芯机构。

2.1 注射模浇注系统、模架和分型面设计

分型面形状和数量的设置除了取决于注塑件的形状,还取决于注射模的浇注系统的形式。浇注系统确定后,即可确定模架的形式和分型面的数量。

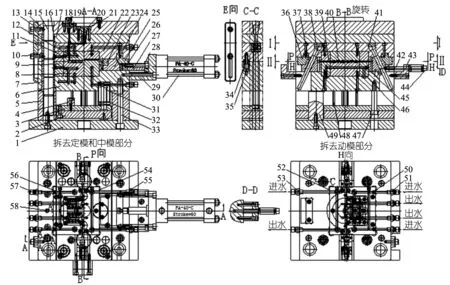

(1)注射模浇注系统的设计:如图2的A-A剖视图所示,注塑模以定位环21安装在注射机模具定位孔中,并用压板将注射模定模和动模部分安装在注射机的定板和动板上。压块18是防止浇道套20产生的位移。塑料熔体从浇道套20的主流道进入中模板22的左端分流道。如图2的H向视图所示,再进入动模型芯8的U形分流道,然后分别从U形分流道的再分成2股分支进入医用吸盘的2处浇口后流入模腔充模成型。

(2)注射模模架的设计:如图2的A-A剖视图所示,由于医用吸盘注射模浇注系统的设计,导致注射模必须采用三模板的模架。三模板的模架由动模板6、中模板、定模板17和定模垫板14组成。

(3)注射模分型面的设置:如图2的B-B旋转剖视图所示,在定模板和定模垫板与中模板结合面间设置分型面Ⅰ-Ⅰ,在动模板与中模板之间设置分型面Ⅱ-Ⅱ。为了保证分型面Ⅰ-Ⅰ的开模距离,需要利用开模板13的内六角螺钉的腰字长度加以控制, 此时的中模板悬挂在4根导柱15上。型面Ⅰ-Ⅰ开模距离是为了能取出主流道、分流道中的冷凝料,分型面Ⅱ-Ⅱ打开后就以在多个顶杆48作用下实现医用吸盘40的脱模。

2.2 注射模抽芯机构的设计

根据医用吸盘注射模结构方案的可行性分析,吸盘注射模抽芯机构需要分别采用油缸和斜导柱滑块抽芯机构来处置医用吸盘的型孔要素。

(1)注射模油缸抽芯机构的设计:如图2的A-A和D-D剖视图所示,FA-40-C油缸30用内六角螺钉以油缸L形固定板29固定在在动模板的右侧上。如图2的A-A剖视图和P向视图所示,FA-40-C油缸的活塞杆与垫块28、连接块27、T形槽块26、油缸抽芯滑块24和侧向型芯23连接。FA-40-C油缸的活塞杆的移动,可以使油缸抽芯滑块在动模板的T型槽产生左右移动,从而完成侧向型芯对2×5.5 mm×4.53 mm×1.61 mm×55°×41.5 mm三角形型孔的成型与抽芯。由于油缸多少存在着少许的间隙,合模时,油缸楔紧块25可以楔紧油缸抽芯滑块,以防止缸抽芯滑块后退造成型孔深度不到位。

(2)注射模斜导柱滑块抽芯与限位机构的设计:如图2的B-B剖视图所示,开闭模时,2侧的侧向型芯39在斜导柱38的拨动下,滑块37可在动模板的T型槽中移动完成对8×Φ2 mm×30 mm型孔的成型和抽芯。闭模时,楔紧块36可以楔紧滑块,以防止滑块和侧向型芯的后退造成型孔深度尺寸不到位。注射模开启时,由于斜导柱的拨动,滑块会产生运动惯性,导致滑块惯性可能冲出模具T形槽,或滑块斜导柱孔的抽芯距离大于斜导柱下端的距离,使得斜导柱无法插入滑块斜导柱孔中,这样便需要设置滑块的限位机构。斜导柱滑块抽芯机构的限位机构,由内六角螺杆42、L形固定板和弹簧44组成。内六角螺杆与滑块连接,开模时,斜导柱迫使滑块压缩弹簧可阻止滑块脱离模具。但弹簧的需要调整好弹力和位置,弹簧只能使滑块停留在抽芯终止的位置上。

2.3 注射模脱模机构和回程机构的设计

在注射模开启并成型2型孔的型芯完成抽芯之后,医用吸盘和浇注系统的冷凝料才能进行脱模。为了使医用吸盘连续加工,脱模机构必须能回复到脱模之前的位置才能进行下一次加工后的脱模。

(1)浇注系统的冷凝料的脱模:如图2的A-A所示,在浇道套和中模板处只要在主流道冷凝料处设置的倒钩。分型面Ⅰ-Ⅰ开启后,倒钩中冷凝料就能将主流道的冷凝料拉出浇道套。另一方面拉料杆19的双倒锥也能将下方台阶形流道中冷凝料拔出。拉料杆双倒锥和中模板的冷凝料的倒钩共同作用,可将中模板分流道中冷凝料拉脱模。

(2)医用吸盘的脱模:如图2的A-A所示,脱模机构由推板2、安装板3、限位块4和顶杆组成。脱模机构的推板、安装板和顶杆,在注射机顶杆的作用下推动着动模嵌件9中成型的医用吸盘脱模,限位块是限制脱模机构脱模的距离。

(3)脱模机构的回程机构:如图2的A-A所示,回程机构由推板、安装板、回程杆31和弹簧32组成。脱模机构顶脱医用吸盘后,注射机顶杆退出,在外力消失后。弹簧在弹力恢复的作用下,可初步将脱模机构推回。之后在回程杆端面抵着中模板的端面时,随着模具的闭合回程杆将脱模机构推回到脱模前的位置。

2.4 注射模的导向构件的设计

动模板、定模板17和中模板的定位和导向构件,共采用了4组动模导套7、中模导套10、定模导套16和导柱15来保证。脱模机构的定位和导向构件:采用了以推板导柱49和动模板相应孔的配合来保证推板、安装板与动模板的位置和运动导向。

2.5 注射模的温控系统的设计

根据医用吸盘形体分析中要求模具温度在80~120 ℃之内,塑料熔体将热量传递到金属零件中。随着注射加工不断地进行,模具的温度也不断地升高,最终会导致塑料制品过热碳化而成为废品,故模具必须设置温控系统。注射模的温控系统是利用室温水在模具中流道内的流道,将模具的热量带走而达到降低模具温度的作用,模具温控系统有动模部分和中模部分的温控系统。

(1)中模部分的温控系统的设计:如图A-A剖视图和H向视图所示,中模左端的室温水从中模板的冷却水接头52流入,经过中模板、中模嵌件11、中模型芯12中流道和冷却水接头流出,将热量带走达到降低模具温度的作用。中模右端的室温水从中模板的2处冷却水接头51流入,经过中模板、中模嵌件、中模型芯中流道和冷却水接头流出,将热量带走达到降低模具温度的作用。

(2)动模部分的温控系统的设计:如图A-A剖视图和H向视图所示,动模左端的室温水从动模板的冷却水接头57流入,经过2处动模板、动模嵌件、中模型芯8中流道和冷却水接头流出,将热量带走达到降低模具温度的作用。动模右端的室温水从动模板的冷却水接头55流入,经过动模板、动模嵌件、动模型芯中流道和冷却水接头流出,将热量带走达到降低模具温度的作用。

“O”形密封圈46、50、52、54、56是为了防止室温水的外泄而设置的。

4 注射模主要成型零件钢材选择和热处理

由于医用TPU-75A为透明性质的塑料,成型医用吸盘的成型件表面的粗糙度值应该在Rc0.4以下,这样成型医用吸盘模具零件必须具有一定的硬度才能进行抛光。

(1)注射模主要成型零件钢材选择:采用SUPER-STAR(S-STAR)钢,是日本超镜面抛光性、高硬度和耐腐蚀的马氏体型不锈塑料模具钢,其经特殊熔炼而成.该钢为预硬抗腐蚀高抛光不锈钢,适合要求高镜面,高耐磨,抗腐蚀的模具。其交货硬度可在≤229HB下或在30~34HRC预硬状态下。

(2)热处理:经500 ℃和800 ℃两次预热后,加热至1 020~1 070 ℃奥氏体化,然后油冷、空冷或气淬,淬火硬度可达56HRC,回火视耐蚀性或硬度要求在200~400 ℃或490~510 ℃范围进行,一般要求2次,回火后空冷,达53HRC左右,也可进行冷处理。

(3)一般研磨和抛光顺序如下:砥石研磨*(由粗→细:#46-#80-#120-#150-#220-#320-#400)→砂纸研磨加工(#220-#280-#320-#400-#600-#800-#1000-#1500)→钻石膏(15μm-9μm-6μm-3μm-1μm)

注:带*号—为加工后应避免再用锉刀锉,应会使表面粗糙。

图2 医用吸盘注塑模结构设计

5 结束语

在对成型医用吸盘形体分析时,医用吸盘的三角形型孔和8×Φ2 mm×30 mm型孔要素是很容易发现。但成型这2型孔的型芯是垂直贯通抽芯运动会产生运动干涉,往往被忽视,其必然会产生运动干涉造注射模撞坏抽芯的型芯。因此,在对注射件形体分析中找对找全所有的注射件形体要素十分重要,有了形体要素才会想出采取对应的措施,才能制订出完整注射模结构方案。医用吸盘注射模的结构方案采用了一处油缸和2处斜导柱滑块抽芯机构的最佳优化方案,利用计算机或单板机的编程很容易实现对医用吸盘2处型孔型芯的顺利抽芯。

由于主流道和分流道长度过长。会导致塑料熔体温降过大而产生一些缺陷,应该在主流道处设置热流道装置。