海上风机高桩承台基础船舶碰撞动力分析

2021-06-24陆南辛祝周杰

陆南辛,祝周杰

(中国电建集团华东勘测设计研究院有限公司,浙江 杭州311122)

高桩承台基础是一种常见的海上风电机组基础形式,其具有结构安全性能高、抗水平荷载能力强、施工工艺相对成熟和造价较低等优点[1],在水深10~30 m、表层土体工程性状较差的区域,得到广泛采用。我国目前海上风电开发主要集中在近海(离岸50 km以内)海域,这部分海域港口码头建设和航运高度发展,大量船舶往返。风机基础一旦遭受船舶撞击,不仅会造成建设方的发电量损失,甚至还有可能出现结构破坏,造成重大伤亡。对于高桩承台基础而言,由于其结构的特性,如果发生船舶碰撞,承受撞击的往往是单根较细的钢管桩,相对其他风机基础形式,受损的风险更高。

目前国内海上风电开发现处于兴起阶段,虽然项目众多,但是由于技术相对欧洲海上风电开发起步较晚,尚未成熟,对应的海上风机基础船舶碰撞方面的研究还不够充分,也很少有标准规范可供参考。Gary R Consolazio等[2]利用ADINA有限元程序对驳船撞击圆形墩和方墩进行了仿真计算,并将计算结果与AASHTO规范进行比较;刘建成等[3]运用非线性有限元程序仿真模拟,分析了长江上油轮与悬索桥梁的碰撞,通过模拟分析,得出了船舶、桥梁、桥面等主要结构的碰撞力与时程的关系;王自力等[4]基于数值仿真的技术的理论研究,对船舶发生碰撞的受力过程进行了有限元仿真模拟,分析了船舶碰撞过程中的动力学特性。

本文对船舶与海上风机高桩承台基础相互碰撞的研究,借鉴了高桩梁板式码头、桥梁桥墩方面的部分研究经验[5]。基于ANSYS/LS-DYNA 软件,通过数字化建模及数值仿真计算,分析了船舶与风机高桩承台基础碰撞力的过程和规律,以及高桩承台基础受撞击后的结构响应,从而为海上风机高桩承台基础设计、维护、防撞措施等提供理论上的支持。

1 基本理论

1.1 经验公式

船舶与结构之间的撞击力的计算主要还是来源于经验公式。现在对于海上风机的撞击力研究还很少,经验公式主要借鉴桥梁、海洋平台的船桥碰撞经验公式。目前国外主要的经验公式总结如下。

(1)Woisin公式

德国Woisin教授于20世纪70年代通过进行缩比后船舶模型试验,分析24艘不同船舶船型,总结出船舶与桥墩撞击过程中有效撞击力的经验计算公式。

式中:Pt为时间平均有效撞击力(MN);Pmax为有效最大撞击力(MN);Pm为平均撞击力(MN);DWT为船舶的载重量(t)。

(2)AASHTO规范公式[6]

美国联邦公路与运输协会指导规范与美国公路桥梁规范是基于Meir-Dornberg理论基础,提出的指导规范。Meir-Dornberg理论主要通过落锤来模拟船舶与结构物的碰撞,总结了船桥碰撞中碰撞荷载的经验公式。公式中主要包含了两个方面,一是上述船舶撞击的撞击力预测,另外一部分是船舶的撞击的风险评估内容。

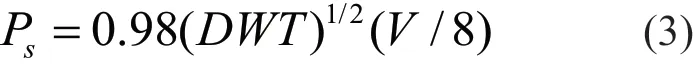

在AASHTO规范中,船舶与刚性桥墩的碰撞荷载可以按照如下经验公式计算。

式中:Ps为船舶碰撞荷载等效静力荷载(MN);V为撞击时速度(m/s)。

在美国公路桥梁设计规范中,船舶与桥墩的平均撞击力可以按照如下经验公式进行计算。

式中:F为撞击力(MN);V为撞击时速度(m/s)。

船舶最大撞击力与船舶的刚度是有密切关系,船舶刚度会导致最大撞击力有一定幅度变化。

(3)欧洲规范公式[7]

Eurocode是欧洲在1999年制定的统一规范。其中对于船舶撞击力的规定如下:

式中:K为撞击体的等效刚度,此处是指船舶刚度,对于内河航道船舶K=5 MK/m;远洋船舶,K=15 MN/m;V为撞击体撞击时速度(m/s);M为撞击体的质量(t)。

北欧公共道路管理局和挪威公共道路局分别规定了船舶与桥梁碰撞中等效静态碰撞力的计算公式,其中,北欧公共道路管理局规定:

式中:P为等效碰撞力(MN)。

挪威公共道路局规定:

式中:P为等效碰撞力(MN)。

此外,我国《铁路桥涵设计基本规范》、《公路桥涵设计通用规范》及《港口工程荷载规范》也有相应的经验公式可以参考。

1.2 理论数值方法

数值解法的理论基础是船舶撞击理论,并在其撞击理论基础之上运用有限元的方法进行了发展和细化,船舶碰撞的数值方案最初是运用于船舶与船舶之间,进而扩展到船舶与桥梁碰撞当中。值得注意的是,在船舶撞击的数值方法中,对于非线性有限元法的运用是经过了合理的简化的,简化方法是对于实际分析过程中的模型进行了精度缩减,采用了比较粗糙的网格单元,同时对与较复杂的模型结构采用了理想化的假设。因此,数值分析同时也是计算机模拟仿真的基础。

1.3 有限元动力仿真法

在工程实际中,模型试验是最为广泛的研究方法之一,其缺点在于模型试验的工程代价较高,对于模型的缩放比例、模型的精细化程度、试验场所等都会对试验结果有着不同程度的影响,制约性因素较多。随着计算机功能和计算能力的快速增长,有限元模拟仿真在越来越多的工程中得到了运用,并且其有效性和可靠性已经在众多研究项目中得到了很好的验证。对于海上风电而言,在工程设计和研究中,利用有限元进行模拟风机基础已经是较为成熟的做法。通过仿真分析,可以计算出时域中船舶的变形以及碰撞能量,同时也能提取风机基础结构相应的位移、应力、损坏情况等一系列有效信息。基于对整个系统作用时程中,碰撞过程中的数据提取和分析,可以对船舶—风机高桩承台基础的整个碰撞过程进行较好的描述[8]。相对于模型试验,有限元仿真在试验边界条件的固定、调整、对比分析方面具有不可替代的优势。

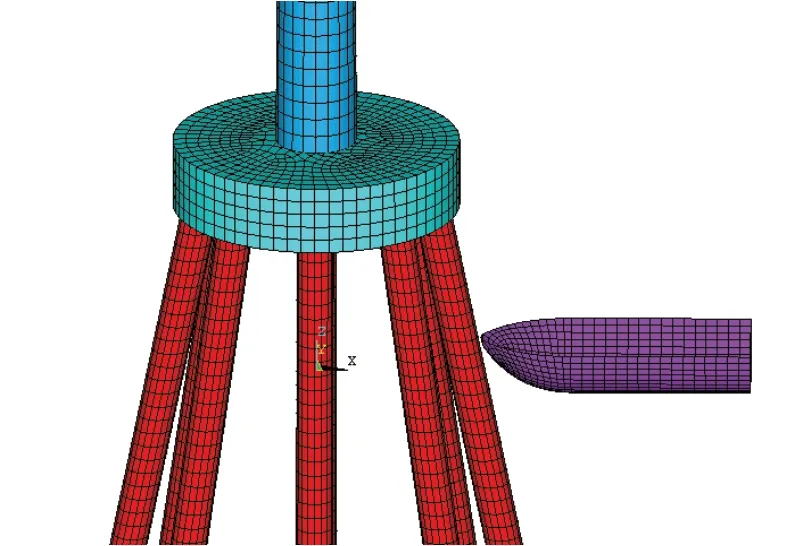

2 有限元模型建立及分析工况说明

本文以我国东南某海上风电场高桩承台基础为原型。基础由8根钢管桩斜向打入海床底部以提供结构整体承载能力,钢管桩采用Q345C型钢材,桩径均为2.0 m,桩长为97.0 m。桩顶嵌入承台以实现桩基和混凝土承台刚性连接,桩顶端小段内桩内填芯混凝土以利于混凝土承台与基桩受力传递。承台结构如图1所示。

图1 风机高桩承台结构示意图

2.1 模型基本假设

本文采用LS_DYNA进行仿真分析[9],该程序是全球著名的通用动力分析程序。

2.1.1 单元类型及材料模型 由于高桩承台风机基础结构复杂,在建模过程中涉及众多单元类型,模型主要部分的单元类型及材料模型见表1。

表1 模型单元及材料

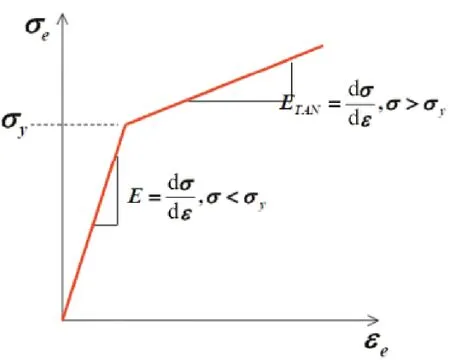

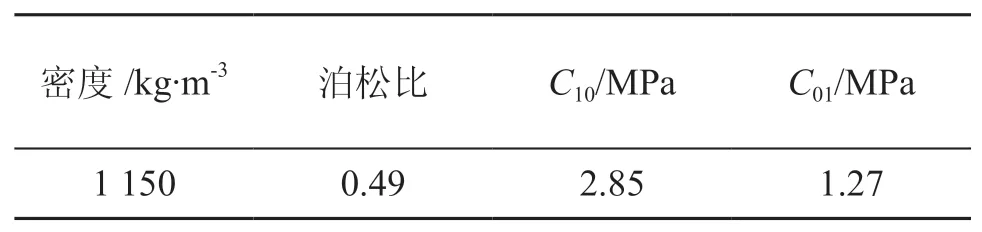

钢桩采用双线性弹塑性材料,如图2所示。材料弹模为2.1×1011Pa,泊松比为0.3,屈服强度为3.00×108Pa,硬化模量为2.1×108Pa,橡胶护舷采用Mooney-Rivlin不可压缩橡胶模型,这种橡胶模型适应的应变范围在30%~200%,材料模型特性和参数如图2和表2所示。

图2 双线性材料模型

表2 Mooney-Rivlin材料参数

本文中护舷采用半圆形包覆橡胶护舷形式,保护范围为船舶撞击点上下各2.5 m,橡胶护舷共5 m长,厚度为30 cm。高桩承台—橡胶护舷—船舶系统的有限元模型如图3所示。

图3 高桩承台—船舶有限元模型

2.1.2 桩土相互作用 钢管桩与土层作用采用非线性弹簧单元COMBINE39进行模拟,参照Recommended Practice for Planning, Designing and Constructing Fixed Offshore Platforms-Working Stress Design(API RP 2A-WSD)[10]等相关规范,确定p-y曲线、t-z曲线和Q-z曲线,并分别用于定义水平方向、轴向及桩端非线性弹簧属性。

2.2 船舶吨位及碰撞速度选择

根据调查,海上风机的检修及维护船舶吨位大多在500~1 000 t之间,船舶在靠泊到风机结构时,为了保护风机基础,船舶要减速慢行停靠到风机基础的靠船结构上,靠泊速度一般需要控制在1 m/s以下。

根据上述结论,本文仿真计算选择500 t和1 000 t两种吨位的船舶作为碰撞分析典型船舶模型,碰撞速度分别考虑0.5 m/s,1 m/s,2 m/s的速度,其中0.5 m/s,1 m/s为正常碰撞速度,2 m/s为考虑了船舶失速、恶劣天气环境等影响下的碰撞速度。

3 计算结果及分析

3.1 碰撞计算结果

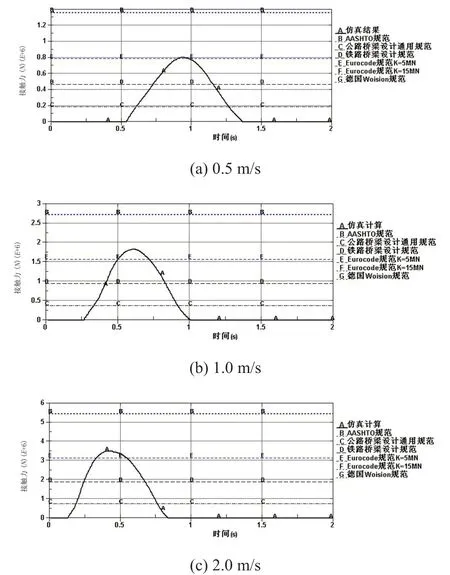

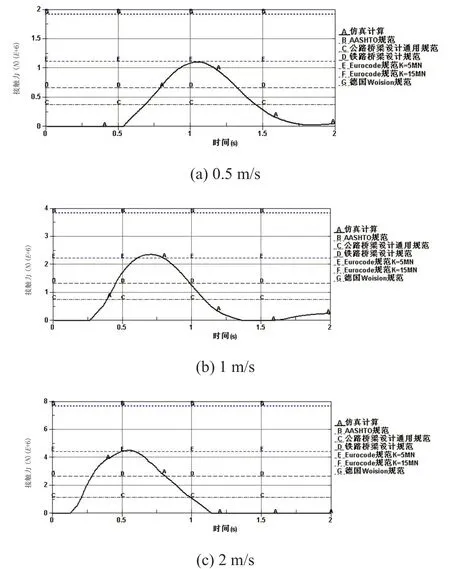

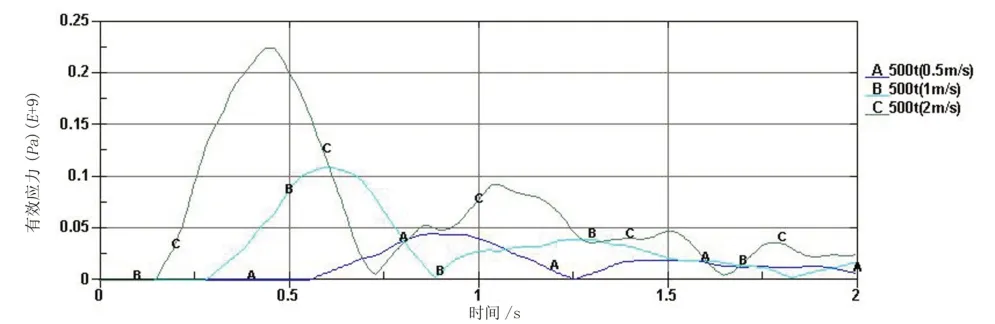

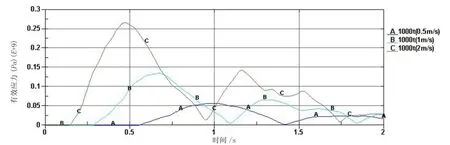

图4和图5给出了500 t和1 000 t船舶分别以0.5 m/s,1 m/s,2 m/s速度撞击海上风机高桩承台基础时的撞击力时程曲线图。

图4 500 t船舶以不同速度碰撞时撞击力时程曲线图

图5 1 000 t船舶以不同速度碰撞时撞击力时程曲线图

从图4和图5中可以看出,考虑橡胶护舷的情况下,仿真模拟计算的撞击力最大值仅为AASHTO规范的50%~60%。而国内现行规范的计算出来的船舶撞击力相对于国外规范及仿真结果偏低,在进行工程实际应用时偏保守。其中,EUROCODE规范在考虑橡胶护舷的情况下,其计算值与撞击力极值的吻合度较高,在实际工程设计中具有较高的参考意义。

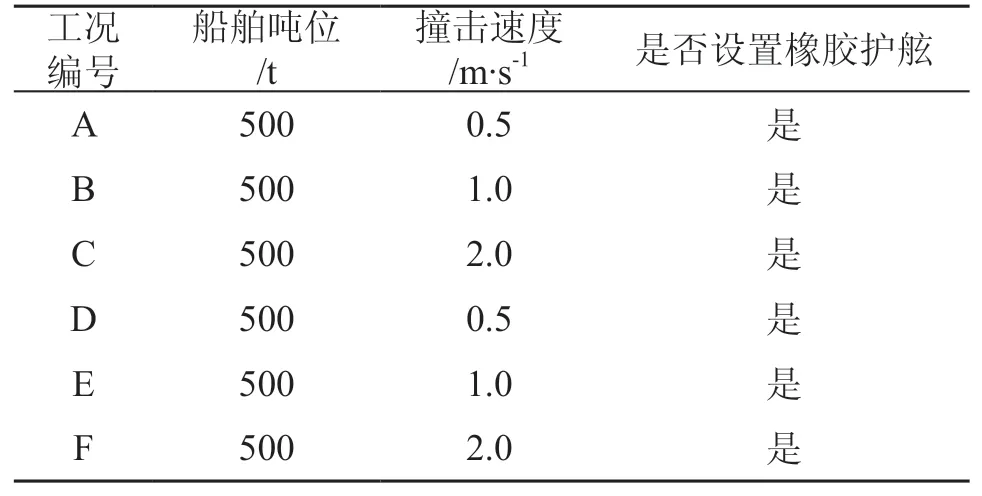

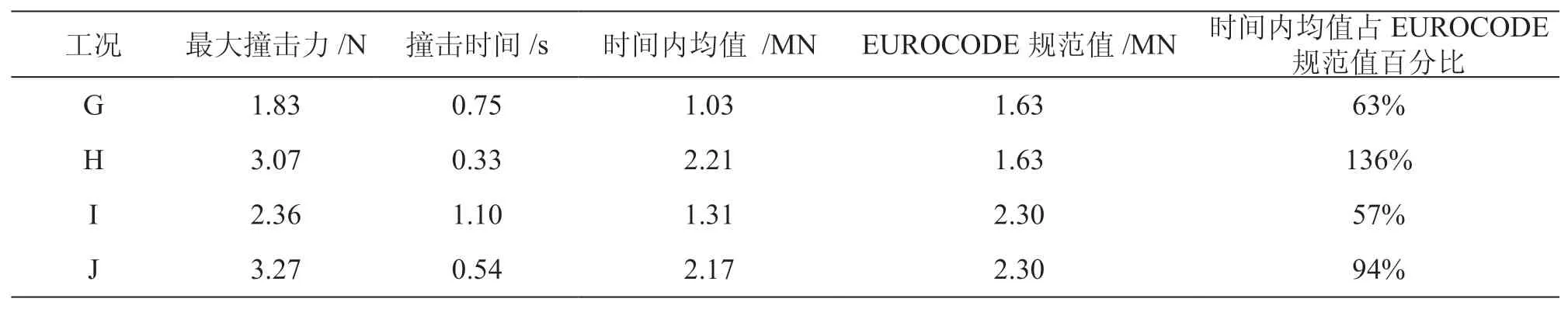

为了进一步分析不同吨位船舶、不同撞击速度对于船舶撞击承台的影响,设置了如下分析工况,如表3所示。

表3 船舶撞击高承台工况表

根据仿真分析模拟计算,得了给出了不同工况下,船舶的最大撞击力、撞击时间、撞击时间内撞击力均值以及与规范计算值之间的对比,计算结果如表4和图6所示。

表4 船舶撞击高承台结果统计表

由表4可以看出,在考虑橡胶护舷的情况下,撞击力在时间内的均值为撞击力极值的一半左右,另外,船舶停靠的速度越低,时间内均值占规范计算值百分比越低,推测原因可能为船舶低速碰撞工况下橡胶护舷的吸能效果更好。

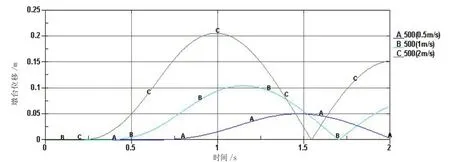

图6给出了带护舷工况下船舶的撞击力时程曲线,从图中可以看出,船舶吨位越大,撞击力增加,撞击时间变长;速度越大,撞击力越大,撞击时间没有明显变化。船舶吨位由500 t增加到1 000 t,最大撞击力增加1.3至1.5倍,速度从0.5 m/s增加到1 m/s,最大撞击力增加约2倍。由此分析,相对于吨位,撞击力的大小受速度因素影响更加敏感。

图6 不同工况船舶撞击高承台时的曲线图

3.2 高桩承台结构响应结果

图7和图8给出了船舶在撞击过程中承台的位移曲线图,可以看到500 t、1 000 t船舶以低速0.5 m/s撞击时,桩台位移为5 cm左右,基本满足设计过程中风及塔筒及风基础对于承台位移的需求。随着速度的增加,基础承台位移增大明显。500 t、1 000 t船舶以速度1.0 m/s撞击时,承台位移分别为10 m、15 cm;500 t、1 000 t船舶以速度2.0 m/s撞击时,承台位移分别为20 cm、30 cm。根据各风机生产厂家提供的荷载报告,大于20 cm这种程度的位移,已经会影响风机塔筒的安全及风机的正常运行。

图7 500 t船舶撞击高承台基础时承台的位移曲线图

图8 1 000 t船舶撞击高承台基础时承台的位移曲线图

图9和图10给出了500 t船舶及1 000 t船舶的有效应力云图,从曲线可以看出,应力最大值出现在撞击的过程中,撞击结束后应力值迅速减小。速度越快,最大有效应力值越大,1 000 t当船舶以2 m/s的速度靠泊时,有效应力为286 Mpa,接近钢材屈服应力。

图9 500 t船舶靠泊高承台基础时最大应力时程曲线

图10 1 000 t船舶靠泊高承台基础时最大应力时程曲线

综上所述,大吨位船舶高速撞击时对于高承台这种偏柔性结构是十分危险,即使撞击力不大情况下,也对导致结构大幅度的振动位移,同时很可能导致承台基础钢管桩超过屈服强度而破坏,从而导致风机因控制策略导致发电功率下降甚至停机。

3.3 橡胶护舷的保护作用分析

为进一步分析橡胶护舷对于高桩承台基础钢管桩的保护作用,增加一组工况用于对比:在不设置橡胶护舷的情况下,用500 t、1 000 t分别以1 m/s的速度正向撞击海上风机高桩承台基础。模型建立如图11所示。

图11 高桩承台—船舶有限元模型(无橡胶护膝)

500 t船舶正向1 m/s速度碰撞高桩台基础(无橡胶护舷)。撞击力时程曲线见图12。

图12 500 t船舶1 m/s速度碰撞时撞击力时程曲线图

1 000 t船舶正向1 m/s速度碰撞高桩台基础(无橡胶护舷)。撞击力时程曲线见图13。

图13 1 000 t船舶1 m/s速度碰撞时撞击力时程曲线图

表5和表6给出了船舶在不同的保护条件的工况列表以及各工况下撞击承台结构时的撞击力数据。从表中可以看出,在有橡胶护舷工况时,撞击过程较无保护工况持续时间更长,撞击时间长度约为无护舷工况的两倍;最大撞击力值为没有护舷工况的60%~70%,而撞击时间内撞击力均值仅为无护舷工况的45%~60%。可见橡胶护舷的作用主要为延长接触时间,减少撞击力峰值从而降低撞击力均值。

橡胶护舷在不同吨位船舶和不同撞击速度下表现出来的防护效果也不一样,由表6可以看出,在撞击船舶为500 t的条件下,设置护舷的撞击力比没有设置护舷的撞击力小了1.24 MN,而在撞击船舶为1 000 t的条件下,设置护舷的撞击力比没有设置护舷的撞击力仅小了0.91 MN,这说明在同样设置橡胶护舷的情况下,橡胶护舷对于低吨位的船舶具有更好的吸能效果。

结合本文3.1节关于橡胶护舷对于撞击速度的敏感性分析结论,我们可以得出:在船舶吨位较小、低速状态下,吸能防护的效果相对较好,在船舶吨位较大、高速撞击状态下,吸能防护的效果相对较差。

表5 船舶撞击高承台工况表

表6 船舶撞击高承台结果对比表

4 结 论

本文运用非线性分析软件LS-DYNA,结合我国东南某海上风电场实际情况,通过建立风机高桩承台基础与船舶碰撞的有限元模型,研究了船舶在撞击过程中的撞击力时程分布以及高桩承台基础在撞击作用下的响应,分析了船舶碰撞对于风机基础结构的动力影响,对于橡胶护舷对于基础结构的保护作用进行了分析。

研究结论如下:(1)船舶的撞击力与船舶的吨位和速度成正相关,吨位越大撞击力越大,速度越大撞击力越大。同时撞击力对速度因素更为敏感,因此考虑到结构的安全,海上风机检修船舶、管理船舶靠泊结构时应控制速度,速度尽量不宜大于1.0 m/s,0.5 m/s以下最佳;(2)不同工况下的撞击力仿真结果同不同撞击力计算公式之间的对比分析可见:仿真结果与EUROCODE规范远洋船舶的计算值接近。因此在采用经验公式时,推荐采用EUROCODE规范远洋船舶,同时根据撞击的具体情况,有无防护结构、相撞结构的刚度等条件乘以一定的系数作为撞击力的设计值。国内的主要规范的船舶撞击力计算值保守,在对于结构安全要求较高的工程实践中可以采用;(3)船舶在较低速度海上风机基础时,承台结构位移和钢管桩应力尚处在可接受范围内,但随着船舶撞击速度和船舶吨位的增大,承台水平位移将达到30 cm,同时钢管桩应力接近钢材屈服极限,对于风机基础、风电机组及塔筒结构,将会造成较大的损伤,影响结构安全和风机发电量;(4)没有设置橡胶护舷的承台比有橡胶护舷的承台承受的撞击力更大,对于提高承台的撞击承载力有很大的好处。橡胶护舷作用在于延长接触时间,消减接触力峰值,但在船舶吨位较大、高速撞击状态下,橡胶护舷可能无法发挥出其最大效能。