深海采矿系统双拱软管粗颗粒再起动试验研究

2021-06-24张国帅夏建新

张国帅,符 瑜,夏建新

(中央民族大学 生命与环境科学学院,北京 100081)

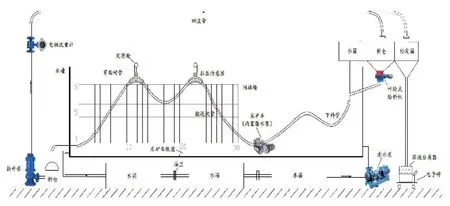

深海蕴藏丰富的矿产资源,是满足人类未来对金属资源需求的重要保障,已成为世界各国关注的重点领域。深海资源是21世纪最具商业开采价值的矿产资源之一[1-2]。目前最有商业开采前景的深海采矿工艺是固液两相流管道提升式,该系统由集矿子系统、扬矿子系统、监控子系统、海面采矿船及运输支持子系统5部分组成[3],如图1所示。该系统利用海底集矿机将大面积海底沉积物中的锰结核采集起来,经过脱泥、破碎后,由软管输送到水下中间平台上的中继仓里,然后通过给料机将结核输送到提升主管道,由泥浆泵将结核输送到海面采矿船上。此开采方式具有环保高效、成本低廉和适合深海采矿运输等特点。

为适应采矿车回采路线和海底地形变化,在海底采矿车与扬矿主管道之间须有一段软管连接,软管一般呈现不同的空间形态悬浮于海水中,其输送粗颗粒时可能存在堵塞风险。双拱软管空间构型是深海采矿系统中输送软管可能的空间形态之一。在该软管构型下,集矿机安全行驶范围较大,而且软管的受力状态较好,缺点是输送软管在浆体输送期间的安全性能较差。主要原因是内流浆体输送过程中扬矿泵发生突发事故停止工作后,双拱软管中间的拱底位置容易沉积大量结核,导致软管堵塞,严重影响浆体的安全输送。目前,国内外已有学者针对锰结核的浆体和颗粒物料的水力输送等特性开展了大量研究[4-7],研究不同颗粒粒径、体积浓度、输送速度等输送条件下参数的变化规律。其中,有学者通过理论分析和物理模型试验相结合的方法,根据不同学者关于粗颗粒在垂直管道和水平管道中的安全输送速度计算公式,结合实际试验情况,得到了单拱软管空间形态中颗粒粒径、体积浓度、软管空间形态与浆体安全输送速度之间的定量关系[8]。

图1 深海采矿提升系统示意图

针对深海采矿双拱软管浆体的安全输送条件的研究鲜有报道,探究双拱形态下软管拱底位置发生堵塞后所需的再起动速度大小,是保证软管内流浆体安全输送的重要条件。因此,本文以深海采矿软管输送模拟试验系统为基础,针对双拱软管突发停泵后拱底沉积颗粒再起动速度的变化规律,研究软管空间形态、拱底角度、沉积颗粒堆积形态、内流浆体浓度等对软管安全输送条件的影响,以期为深海采矿软管的安全输送条件提供参考依据。

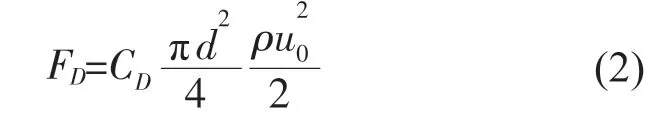

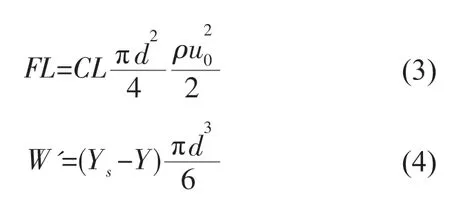

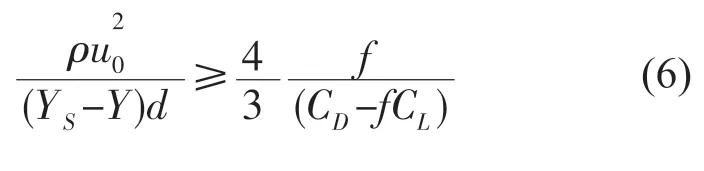

1 粗颗粒在管道中的运动划分

在泥沙运动力学中,床面颗粒从静止至起动时的临界水流特性称为起动条件。根据不同颗粒的起动概率,克雷默将颗粒的起动运动形式分为个别起动、少量起动、大量起动3种[9]。在浆体输送过程中,水体对颗粒的拖曳力超过起动拖曳力时,即满足颗粒起动的力学条件。根据起动颗粒的受力情况,颗粒的运动形式可划分为推移运动、悬移运动和中性悬浮运动[5]。近几年,有学者通过圆管试验发现:持续增大水流量,颗粒依次产生4种运动状态:扬动、间歇式推移、连续式推移和悬移[10-11],如图2所示。

图2 管道中粗颗粒运动状态的划分

(1)扬动状态

随着水流速度逐渐增大,固体颗粒受到的水流拖曳力FD增大,固体颗粒由静止开始向前滚动,进入扬动起动状态的条件为:

式中:FD表示水流拖曳力;FL表示上举力;W’表示颗粒的水中有效重量;f表示静摩擦系数。

式中:CD和CL分别为阻力系数和上举力系数;ρ为液相密度;u0为作用在固体颗粒上的流速;d为固体颗粒粒径。将式(2)、式(3)和式(4)代入式(1)中,公式整理后可得:

固体颗粒的起动条件为:

当满足式(6)的起动条件时,部分颗粒开始起动并达到扬动状态,颗粒运动速度远远小于水流速度,且运动不稳定,停滞与滚动现象交替出现,如图2(a)所示。

(2)间歇式推移状态

当液相流体速度逐渐加大,水流拖曳力FD随之增大,当FD满足式(7)和式(8)时,同一管道断面上的颗粒同时发生滚动和滑移两种运动,颗粒运动受过水断面影响,运动呈现周期性变化,如图2(b)所示。

(3)连续式推移状态

内流速度持续增加,流体的拖曳力逐渐占据主导作用。颗粒整体表现出滑动推移现象,相邻颗粒的相对运动趋势减弱。

连续式推移状态中,相邻颗粒层之间的运动状态相对稳定,运动速度自上而下依次递减,而且底层颗粒的运动始终与床表面接触。连续式颗粒推移运动状态在管道输送过程中能够实现有效输送且能耗相对较低,是较为安全、稳定的输送状态,如图2(c)所示。

(4)悬移状态

水流速度增大到一定值时,水流紊动强烈,颗粒的上举力大于有效重力使其进入悬移态,并且悬移颗粒的运动速度基本与水流速度相同,如图2(d)所示。

定义水流的湍流脉动升力效应为Ft,颗粒在水中的有效重力为W’,则悬移态下颗粒满足的受力条件为:

据夏建新等[12]关于湍流脉动升力效应的研究,水流的平均湍流脉动升力的表达式为:

式中:ξ为综合系数;tf为湍流脉动的特征时间,表达公式为为流动尺度;Rew为水流雷诺数;v为运动粘滞系数;ts为颗粒弛豫时间,表达公式为分别为颗粒数密度和单个颗粒质量,其中,为颗粒垂直方向脉动分速度。

综上所述,扬动状态、连续推移状态依次对应临界起动条件、最优输送条件。两者的影响因素为:颗粒粒径和密度、水流速度以及床面坡度等。本文主要研究在双拱软管形态下拱底位置颗粒沉积颗粒在扬动状态和连续推移状态下的再起动速度大小。

2 试验系统与试验方法

2.1 试验系统

为深入研究矿物质结核在复杂软管空间形态中的安全输送条件,在实际深海采矿管道提升输送工艺的基础上,根据相似理论和试验现有条件,设计了深海采矿软管输送模拟试验系统。如图3所示,该系统主要由管道输送子系统、动力子系统、洋流系统、测量系统和给料系统5个部分组成。

图3 试验系统示意图

其中,管道输送子系统主要由输送软管、输送硬管、弯曲硬管和模拟集矿机等组成。输送软管材料选用PVC钢丝透明软管,管径和壁厚分别为50 mm和3 mm,试验过程中可通过透明软管观测管内颗粒的运动状态。输送硬管采用内径为50 mm的钢管。整个输送环管长约26 m,高4.7 m,其中,软管段总长约10 m,软管测量段长度约5 m。软管测量段中部为一段弯曲硬管,弯曲硬管上装有拉压传感器和可水平移动的定滑轮,可通过定滑轮改变其水平位置及垂直高度。

动力子系统主要由提升泵、清水泵、潜水泵、集矿机电机和变频调速器组成。提升泵安装于软管段出口处,清水泵安装于大水箱与3个小水箱之间,潜水泵安装于模拟集矿机内,集矿机电机安装在大水槽上方,控制模拟集矿机的移动。本文中所有的泵及电机均使用变频调速器进行无级调速,确保满足集矿机的匀速行驶以及内外流体的输送速度的要求。

洋流系统包括一个8 m长、1.5 m宽、2 m高的大水槽和3个1.5 m长、1.5 m宽、0.7 m高的小水箱相连接组成,水槽和小水箱之间由清水泵连接,使清水在水槽与小水箱之间匀速循环流动,模拟深海采矿系统工作过程中海底的洋流环境,模拟洋流速度约为0.01 m/s。其中,水槽一侧采用有机玻璃制作,可清晰观测在不同工况下输送软管的空间形态变化、集矿机运动概况以及软管内流颗粒运动状态。

测量系统主要包括拉压传感器、网格墙、电磁流量计、标定装置和数据采集系统等。电磁流量计安装于输送硬管段,测量管道内流流速。拉压传感器分别安装于软管测量段的弯曲硬管上和模拟集矿机中,安装于软管测量段的拉压传感器主要测量软管在输送过程中维持较好空间构型需要的浮力配置大小[13]。

给料系统由梯形水箱和料仓组成,通过向料仓中均匀加入颗粒物料,使颗粒物料与液相介质实现完全混合,并在管道输送系统中均匀、稳定地进行颗粒输送。

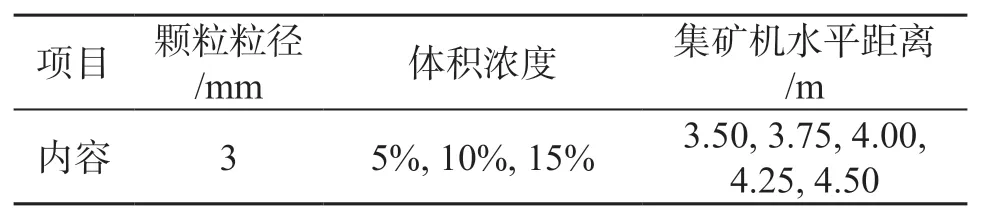

2.2 试验条件及方法

本试验采用石英砂作为固相颗粒(图4),颗粒密度为2 650 kg/m3,用密度为1 000 kg/m3的清水作为液相介质。试验所用颗粒平均粒径为3 mm。当进行软管浆体输送时,分别对5%、10%和15% 3种颗粒体积浓度进行试验。

图4 试验材料—石英砂颗粒

本文试验基于深海采矿软管输送模拟试验系统,研究不同内流浆体体积浓度和集矿机水平位置下,双拱软管形态中突发停泵后软管空间形态和拱底沉积颗粒再起动运动状态的变化特征,并提出沉积颗粒进入不同起动运动状态的最小再起动速度。

在测量软管段的1/3和2/3处设置弯曲硬管,模拟双拱形软管的两个浮力配置,使输送软管在水槽中呈现双拱空间形态。试验开始时,分别将5%,10%, 15% 3种不同体积浓度颗粒物料加入管道输送系统中,使其在管道中实现均匀输送,停泵后部分固体颗粒将沉积至双拱软管拱底位置,甚至发生堵塞现象。同时,在不同体积浓度工况下,控制模拟集矿机,使集矿机与软管出口处的水平距离为3.5 m, 3.75 m, 4 m, 4.25 m, 4.5 m的5个不同位置处,研究突发停泵后双拱软管的空间形态以及拱底沉积颗粒的再起动运动状态及条件。具体试验参数设计见表1。

表1 具体试验参数设计

根据颗粒在不同内流流速条件下的运动状态,判定颗粒在扬动状态和连续推移状态的运动状态,记录的软管空间形态得到拱底段软管的弯曲程度。分析不同软管弯曲程度、不同沉积颗粒数量以及不同沉积颗粒的堆积形态下颗粒扬动和连续推移的再起动速度大小变化规律和内在机理。

3 试验结果分析

3.1 突发停泵后双拱软管空间形态变化规律

基于深海采矿软管输送模拟试验系统,固定软管浮力配置大小,使得输送软管能够在水中维持较好的空间形态且对集矿机的力学作用较小,研究突发停泵后不同集矿机水平位置和内流浆体体积浓度下双拱软管空间形态的变化规律。其中内流浆体的体积浓度是指停泵之前软管中浆体输送的体积浓度。

根据肖芳其等[14-15]的研究可知,在双拱软管空间形态下,集矿机水平位置是影响软管空间形态的重要影响因素之一。同时,内流浆体的体积浓度大小对软管拱底位置的形态变化也较为明显,如图5所示。

图5 不同体积浓度下停泵后输送软管空间形态变化

如图5所示,在不同集矿机水平位置工况下,随着内流浆体体积浓度逐渐增大,突发停泵后输送软管拱底高度明显下降。主要原因是停泵后拱底位置沉积颗粒的重力效应的增大,使得拱底高度随之下降。

由于拱底位置高度的下降,拱顶高度的变化不明显,拱底位置与两个拱顶之间的夹角β不断减小,拱底夹角β是表征拱底位置输送软管弯曲程度的重要参数。同时,集矿机与中间仓之间的水平距离也是不可或缺的因素。因此,当浮力配置大小和位置固定不变,内流浆体体积浓度、集矿机水平位置是停泵后双拱软管空间形态的重要影响因素。

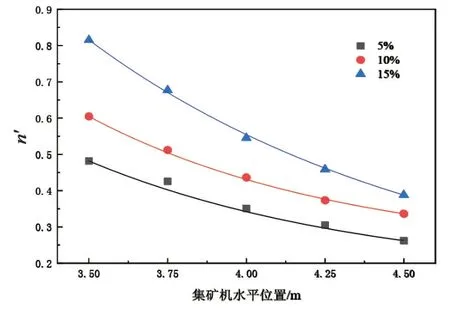

在不同内流浆体体积浓度的工况下,随着集矿机水平位置的变化,拱底夹角大小变化趋势如图6所示。

图6 集矿机水平位置和拱底夹角的关系

由图6可知,当内流浆体体积浓度为10%时,集矿机水平位置由3.5 m行驶至4.5 m,拱底角度由94.7°增至120.3°。可以得知,随着集矿机与中间仓之间水平距离逐渐增大,输送软管的空间形态在力的平衡下发生变化,拱底夹角逐渐增大,拱底位置软管形态趋于平缓。其中,在沉积颗粒重力效应的影响下,拱底夹角β随着体积浓度的增大而减小。随着拱底位置夹角的减小,使得拱底位置软管的弯曲度增大,容易发生堵塞现象,增大了拱底沉积颗粒进入再起动运动状态的难度。若内流速度过小,沉积颗粒无法进入再起动运动状态,将会导致输送软管严重堵塞,影响软管浆体输送的效率与安全。

3.2 拱底角度对颗粒再起动速度的影响

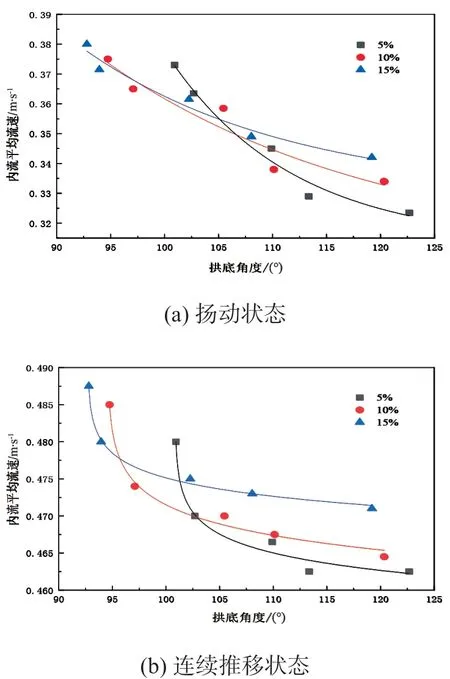

以集矿机水平位置为横坐标,以软管内流液相平均流速为纵坐标,在不同内流浆体体积浓度条件下,突发停泵后集矿机水平位置与拱底沉积颗粒(d=3 mm)再起动速度之间的关系,如图7所示。

图7 集矿机水平位置与软管拱底颗粒再起动速度的关系

从图7可以看出,沉积颗粒在扬动和连续推移下的再起动速度均随着集矿机水平位置的增大而减小,双拱形态软管中拱底沉积颗粒的再起动速度与内流浆体体积浓度、集矿机水平位置及软管空间形态等因素有关。根据前文输送软管拱底角度与集矿机水平位置的关系,以拱底角β为横坐标,管道内流平均流速为纵坐标,在不同内流浆体体积浓度条件下,突发停泵后拱底角度与拱底沉积颗粒再起动速度之间的关系,如图8所示。

图8 拱底角度与软管拱底颗粒再起动速度的关系

无论是在扬动状态或连续推移状态下,两者沉积颗粒的再起动速度在不同集矿机水平位置和内流浆体体积浓度下具有相似的变化规律。当体积浓度相同时,随着集矿机与中间仓之间的水平距离增大,拱底角度增大,拱底段软管逐渐趋向平缓,沉积颗粒再起动速度均不断减小;对于相同集矿机水平位置下,随着内流浆体体积浓度的增大,拱底位置沉积颗粒的数量及重量均增大,拱底角度整体呈减小的趋势,沉积颗粒的再起动速度均逐渐增大。由此可见,沉积颗粒进入再起动运动状态所需的速度大小与输送软管拱底角度呈反比关系。

3.3 拱底沉积颗粒堆积形态对颗粒再起动速度的影响

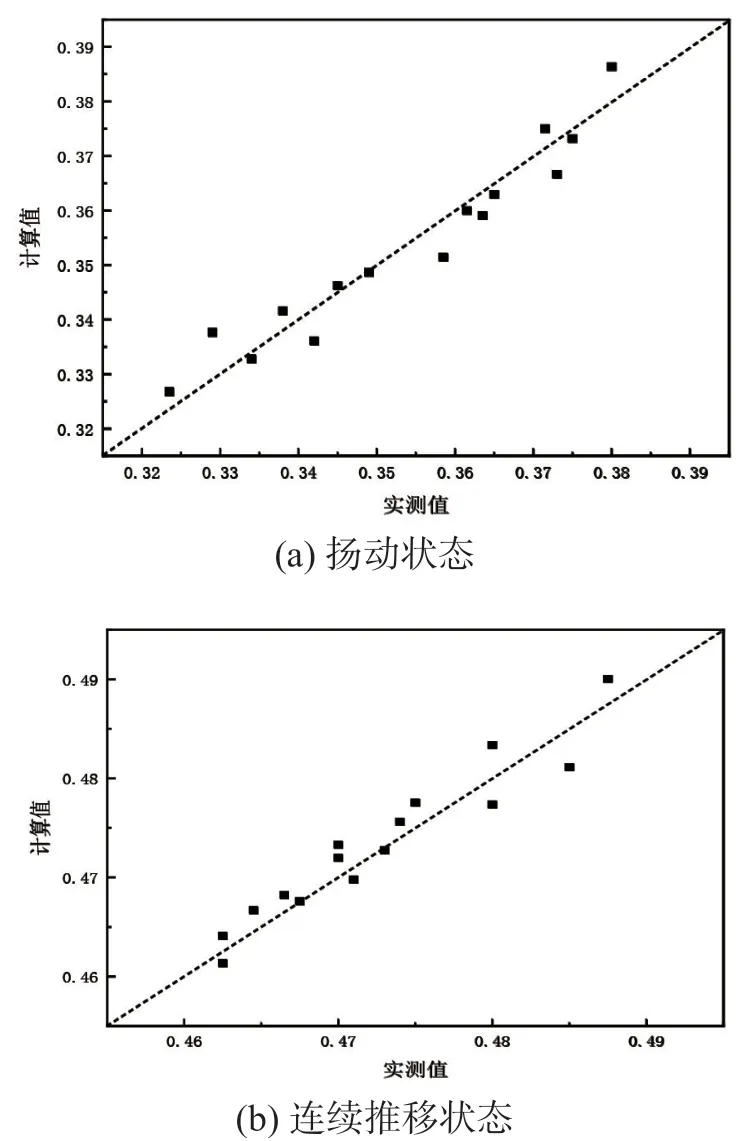

在深海采矿过程中,突发停泵后拱底位置沉积颗粒再起动速度大小的影响因素除了内流浆体体积浓度、集矿机水平位置、拱底段软管弯曲度等以外,还有拱底位置沉积颗粒的堆积形态对颗粒再起动速度的影响。沉积颗粒的堆积形态主要受内流浆体体积浓度、集矿机水平位置、拱底角度等参数影响,拱底位置堆积颗粒在断面上所占的比例n'是表征拱底位置沉积颗粒堆积形态的重要参数。因此,在不同内流浆体体积浓度的条件下,随着集矿机水平位置的变化,拱底堆积颗粒在断面上所占比例n'的变化趋势如图9所示。

图9 集矿机水平位置和堆积颗粒断面所占比例的关系

由图9可知,在同一内流浆体体积浓度下,拱底堆积颗粒数量相同,随着集矿机水平位置的逐渐增大,拱底角度随之增大,拱底段软管趋于平缓,沉积颗粒在拱底的堆积形态发生变化,使得颗粒在断面上的占比减小,软管拱底的堵塞强度降低。集矿机水平位置固定,随着内流浆体体积浓度增大,停泵后拱底沉积颗粒数量增大,颗粒堆积高度增加,且拱底软管形态发生变化,拱底角减小,软管弯曲程度增大,使得沉积颗粒在软管断面上的占比增大。

随着拱底堆积颗粒在断面上所占比例的变化,软管拱底段的堵塞情况随之改变,对沉积颗粒进入再起动运动状态所需的内流流速大小产生影响。因此,以拱底堆积颗粒在断面上所占比例n'为横坐标,管道内流平均流速为纵坐标,在不同内流浆体体积浓度条件下,研究了突发停泵后拱底颗粒断面占比与颗粒再起动速度之间的关系,如图10所示。

图10 拱底堆积颗粒断面占比与颗粒再起动速度的关系

浆体体积浓度为10%时,软管拱底段颗粒的断面占比从33.6%增加至60.5%,在扬动状态和连续推移状态下沉积颗粒的再起动速度分别增加了0.04 m/s、0.02 m/s。因此,无论是在扬动状态或连续推移状态,两者沉积颗粒的再起动速度变化趋势具有相似的规律:在同一体积浓度下,随着拱底堆积颗粒的断面占比逐渐增大,软管拱底段的颗粒堵塞强度增大,沉积颗粒进入起动状态所需的内流速度均不断增大;当内流浆体体积浓度增大,停泵后拱底颗粒堆积高度增高,拱底颗粒断面占比增大,沉积颗粒再起动速度增大。由此可见,拱底沉积颗粒在管道断面上所占的比例、内流浆体体积浓度和沉积颗粒进入再起动运动状态所需的速度大小均呈正比关系。

3.4 拱底颗粒再起动速度的公式拟合

结合上述分析,可以看出拱底沉积颗粒的再起动速度和集矿机与中间仓之间水平距离、拱底夹角β均成负相关,与拱底堆积颗粒断面所占比例n'及内流浆体体积浓度CV均成正相关。因此,采用量纲分析法,拟合得到拱底位置沉积颗粒在扬动状态和连续推移状态的两种再起动速度的计算公式。

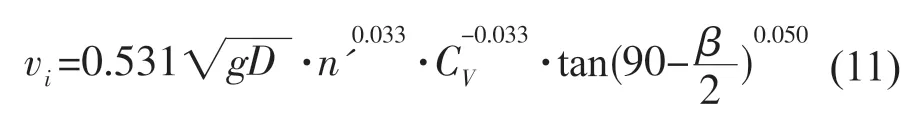

扬动状态再起动速度公式为:

连续推移状态再起动速度公式为:

式中:vi为软管拱底沉积颗粒扬动状态所需的再起动速度;vw为连续推移状态的再起动速度;D为输送软管内径;g为重力加速度。

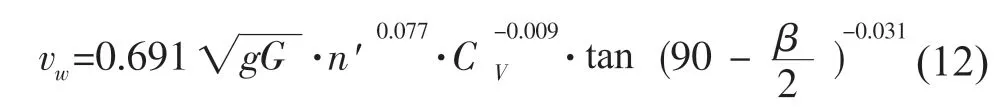

在图11中,分别对比了扬动和连续推移两者再起动速度的计算值和实测值,公式所得的平均误差均小于3%。由此可见,在试验数据范围内,式(11)和式(12)对于拱底沉积颗粒的再起动速度具有较好的计算精度。

图11 拱底沉积颗粒再起动速度计算值与实测值比较

4 结 论

本文基于深海采矿软管输送模拟试验系统,研究了双拱软管内流浆体的安全输送条件,分析突发停泵情况下软管内沉积颗粒再起动规律。主要研究结论如下:

(1)随着内流浆体体积浓度减小或集矿机与中间仓之间水平距离增大,突发停泵后双拱软管的拱底夹角增大,软管形态趋于平缓且拱底段软管的弯曲度减小,使得软管拱底沉积颗粒不容易发生堵塞现象,颗粒更容易进入再起动状态,更利于双拱软管中安全、高效的浆体输送。

(2)扬动状态或连续推移状态下,沉积颗粒再起动速度与拱底沉积颗粒断面占比、内流浆体体积浓度呈正比关系,与输送软管拱底角度呈反比关系。

(3)结合量纲分析,依次得到了扬动状态和连续推移状态下,软管拱底沉积颗粒的再起动速度表达式,公式平均误差均小于3%,具备良好精度。