MEMS平面线圈电镀制备方法研究*

2021-06-24赵越芳丑修建

赵越芳, 何 剑, 丑修建

(中北大学 仪器科学与动态测试教育部重点实验室, 山西 太原 030051)

0 引 言

随着传感技术的发展, 能源供给在其中的作用越来越重要. 目前, 传感器微系统所需能源供给主要有两种方式: 刚性电池和能量采集器. 然而, 刚性电池因存在使用寿命短、 体积大、 易产生污染等问题, 限制了其进一步应用. 相比而言, 能量采集器可有效俘获环境中的振动能源并将其转换为电能, 被认为是解决上述问题的有效途径[1-2]. 目前, 已有许多提升能量采集器振动频率的结构设计. Ferrari等人设计了由3个不同固有频率的压电双晶片悬臂梁组成的多频压电转换器[3], Sari等人设计了将35个不同谐振频率的振荡悬臂阵列连接的宽带电磁发生器[4]. 上述两种方法在较大频率和功率范围情况下, 难以有效地俘获振动能量. 因此, 人们提出增加线圈匝数的方法来进一步提高电磁式能量采集器的输出电压. 静电振动能量收集器加工制作工艺和MEMS工艺有很好的兼容性, 但是其输出阻抗大, 输出功率较低, 且需要外加电源, 结构比较复杂. 压电振动能量收集器具有较高的能量密度和较好的工艺兼容性, 但同时具有良好的力学特性和高压电系数的压电材料很难获得, 长期使用存在退极化现象, 而且集成相对较难. 与静电式和压电式相比, 电磁式能量采集器具有结构简单, 无需功能材料和外加电源, 输出电流较大, 易于采用微加工技术集成制作等优势, 且在低频振动环境中能够表现出较好的输出性能. 然而, 如何提升单位体积下的线圈匝数仍是一大难题. 理论上, 借助光刻和沉积工艺可实现高密度微型线圈的制备. 目前, 电镀被认为是制备金属薄膜的有效工艺方法之一. 中南大学的吕重安开发了能使镀层光滑、 平整的Z型光亮剂[5], 上海交通大学李超研究了两种添加剂中的其中一种Cu的沉积速率[6], 约翰霍普金斯大学Vereecken研究了加速剂与氯离子相互作用的机理[7-10], 皮埃尔和玛丽·居里大学的Gabrielli等研究了电镀铜机理[11]. 尽管国内外关于提高镀层质量的研究已有很多, 但电镀与光刻相结合制备具有实用性的器件的方法鲜有报道.

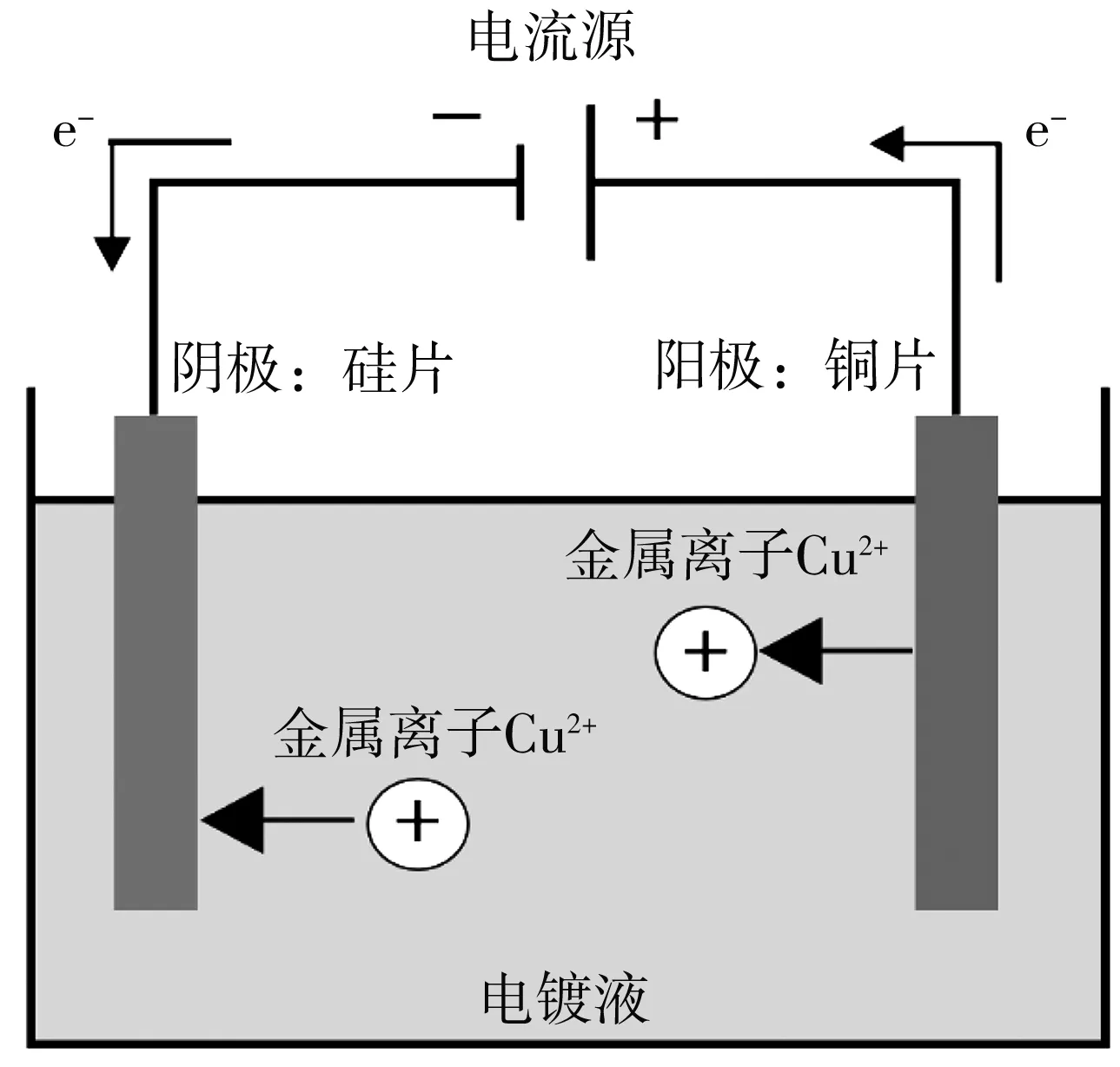

本文通过优化电镀参数(电镀液成分、 添加剂种类、 电流强度、 电流密度等)并结合光刻工艺来实现高质量、 高密度微型线圈的制备, 所制备线圈具有双层结构, 可以实现线圈匝数的大幅度提升. 该线圈可以应用于电磁式能量采集器, 能够解决狭小空间下机械能采集困难的难题, 能够为传感系统供能提供新的解决思路.

1 高密度双层微线圈制备总体方法

1.1 实验材料及设备

材料: 硅片(101.6 mm, 单抛, 100晶向, N型), 二氧化硅(100 nm可以起到绝缘的作用), 铬靶材(沉积粘附层), 铜靶材(沉积种子层), 五水硫酸铜粉末(电镀液主溶液原料), 硫酸, 盐酸, 5种添加剂, 丙酮(溶解光刻胶), AZ6130光刻胶, ZX238显影液, 掩膜版.

设备: 等离子体增强化学气相沉积系统(PECVD), 真空烘箱, 匀胶机, 加热板, 光刻机, 等离子体去胶机, 电镀装置, 离子束刻蚀机(IBE), 反应离子刻蚀机(RIE), 丹顿磁控溅射机.

1.2 工艺步骤

高密度双层平面微线圈采用正胶工艺制作, 基底为沉积了氧化硅的101.6 mm硅片, 如果在硅片上直接沉积金属容易使线圈在基底短路.

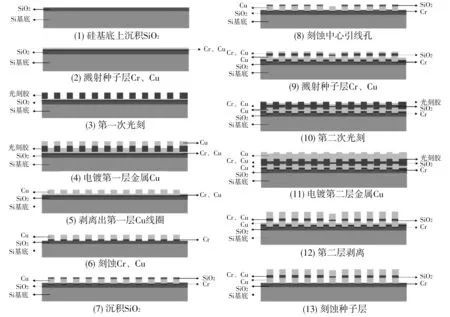

如图1 所示, 制备工艺流程如下:

图1 双层线圈制备流程图

1) 在洁净的硅片上沉积二氧化硅绝缘层(硅片与线圈之间的绝缘层);

2) 溅射Cr/Cu种子层, 厚度分别为20 nm和100 nm;

3) 光刻(1号掩膜版);

4) 电镀第一层金属铜(厚度2 μm左右);

5) 溶解光刻胶(光刻胶厚度2.5 μm);

6) 刻蚀种子层Cu/Cr;

7) 沉积二氧化硅绝缘层(两层线圈之间的绝缘层);

8) 刻蚀二氧化硅生成线圈中心引线孔(需要用到2号光刻版);

9) 第二次溅射种子层, 同步骤2;

10) 第二次光刻(3号掩膜版);

11) 电镀第二层铜, 同步骤4);

12) 溶解光刻胶, 同步骤5);

13) 刻蚀种子层Cu/Cr, 同步骤6).

图2 为最终制备好的双层微线圈过孔示意图.

图2 两层线圈过孔示意图

2 电镀铜机理

电镀是从水、 有机或熔融盐电解质中还原金属离子并实现金属材料沉积的工艺. 其中, 金属离子Cu2+在水溶液中的还原反应为

铜镀层特性主要受电镀液化学性质(Cu离子浓度、 pH值、 添加剂的类型)、 工艺物理参数(温度、 电流)和基底性质(表面质量、 形状)的影响. 根据所需微观结构的形状, 电镀工艺必须适应特定的应用, 下面就MEMS电镀铜的过程进行详述.

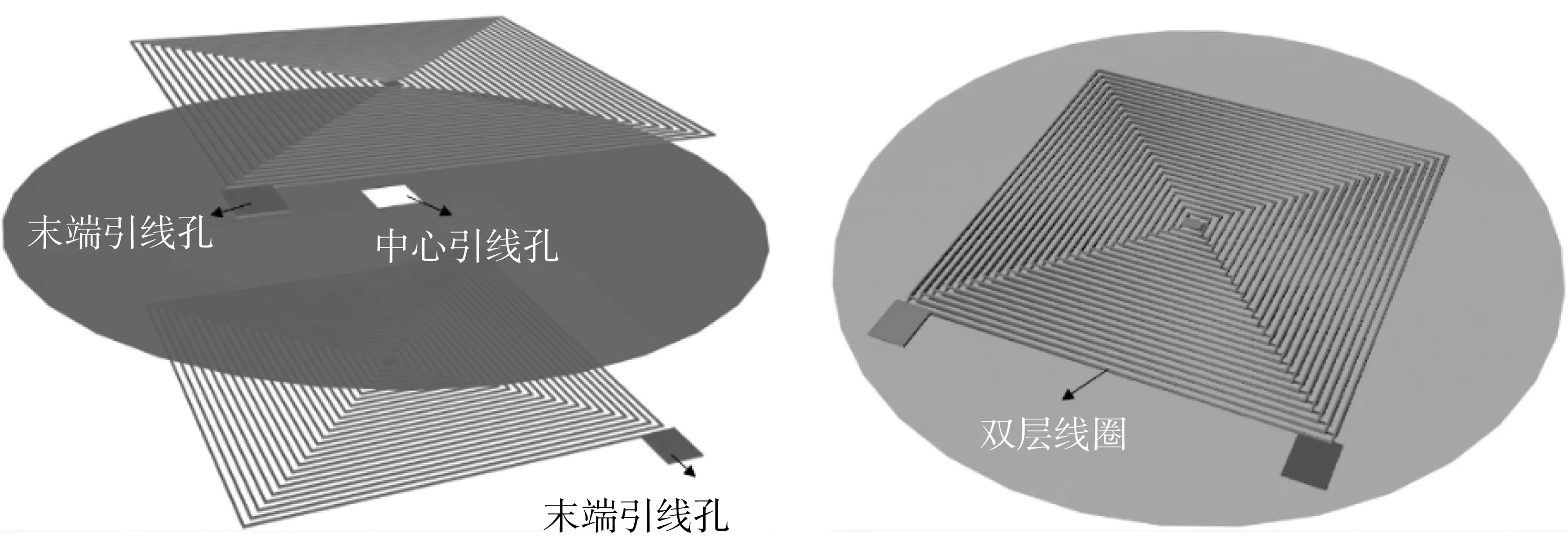

2.1 电镀铜原理

电镀铜原理如图3 所示, 外部电流源的两个电极浸入电解液中, 其阴极发生还原反应(电子吸收), 阳极发生氧化(电子释放)反应. 在电镀过程中, 金属离子在阴极(硅片衬底)被还原成固体晶格并沉积在阴极表面, 阳极(铜片)逐渐氧化溶解于电镀液中. 上述两部分反应用方程式表示为

图3 电镀原理示意图

减少(阴极): Cu2++ 2e-→ Cu(沉积铜),

氧化(阳极): Cu → Cu2++ 2e-(铜的溶解/对于可溶性阳极).

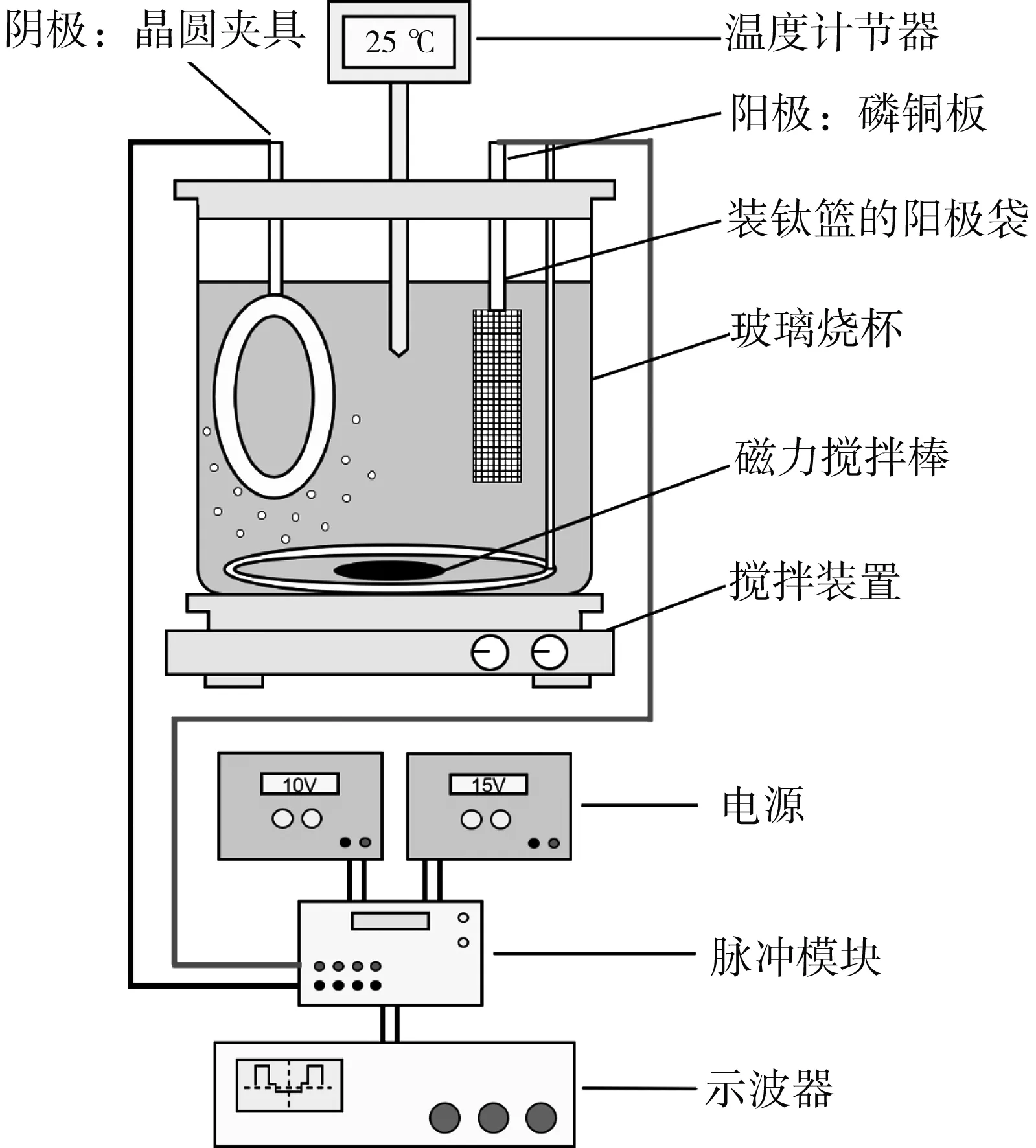

2.2 电镀铜装置

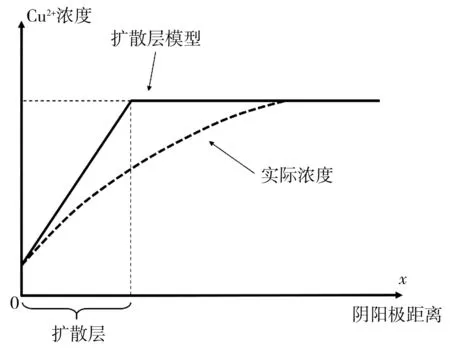

本文搭建了如图4 所示的电镀装置. 该装置主要由玻璃烧杯(1 L)、 磁力搅拌加热装置、 直流电源和示波器组成. 其中, 磁力搅拌加热装置可保证电镀过程中离子交换均匀性并维持溶液温度不变, 在受到搅拌的电镀液中, 扩散层的厚度是确定的, 在未搅拌的电镀槽中扩散层(紧邻阴极的区域为扩散层)的厚度是随时间的增加而增加的(如图5 所示). 电源为阳极和阴极的供电(必要时可进行脉冲电镀), 示波器用于监测电源供电的稳定性. 在该设备中, 铜板为电镀阳极, 连接电源红线, 刻有图形化的光刻胶模具结构的硅片为电镀阴极, 与电源黑线相连.

图4 实验室用的电镀装置示意图

图5 Cu2+离子浓度随离阴极的距离的变化

本文采用磁力搅拌的方式进行实验. 在实验过程中对溶液进行搅拌, 可以加快电镀液中离子的运动速度, 从而保证电镀的均匀性. 在实验过程中, 采用磷铜板(含磷量为0.1%~0.3%)作为电镀阳极, 若阳极采用纯铜材料, 则会产生铜的一价化合物, 该化合物会造成电镀液的浑浊, 影响电镀的效果. 采用磷铜板作为电镀阳极, 在阳极表面会生成一种可以加速一价铜氧化的物质, 称其为“阳极泥”. “阳极泥”可以有效降低铜的一价化合物对电镀液的污染, 从而保证电镀效果. 但是, 如果不加以控制, “阳极泥”也会污染电镀液, 最终导致镀件达不到要求.

为控制“阳极泥”的生成量, 在电镀过程中, 一般在磷铜板外包裹一个对酸有极强耐腐蚀性的阳极袋, 以此来控制“阳极泥”生成量. 如图4 所示, 本文采用耐酸性较高的化学纤维(涤纶布、 丙纶布)作为阳极袋, 将阳极用钛网篮装好后使用阳极袋将其套装. 当电镀时间较长时, 阳极表面会附着较多“阳极泥”, 此时可使用一定浓度的稀硫酸进行加热清洗.

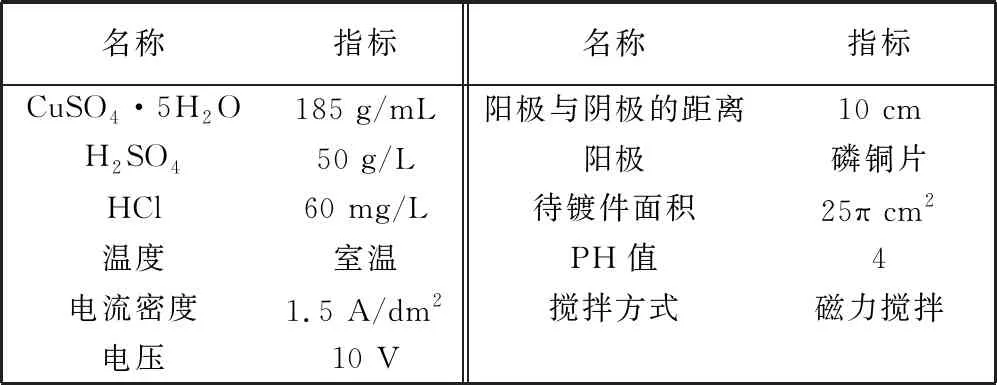

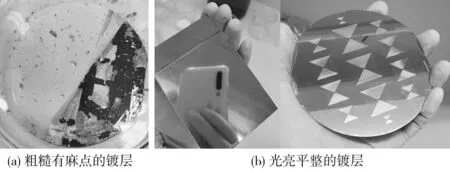

2.3 电镀液配置

由于在电镀液的配制过程中受到杂质、 添加剂及温度等因素的影响, 实验中会产生粗糙度差、 光亮度差、 结合力差等各种不合格的镀层, 如图6(a) 所示. 为了获得良好的镀层质量, 本文使用有机化学品作为整平剂. 先把添加剂按照一定比例配制成溶液状态, 然后将其依次填加到主溶液中, 苯并咪唑和磺酸钠的作用是提高镀层的光亮度, 硫脲和磺酸钠的作用是提高镀层的整平度, 含氮类添加剂对铜沉积具有抑制作用, 十二烷基硫酸钠作用是降低表面张力, 防止镀层表面产生麻点. 待电镀液按照相应的比例配好之后, 开始进行电镀测试, 直至镀层表面光亮、 平整、 无针孔(见图6(b)), 电镀液的具体成分及参数如表1 所示.

表1 制备双层平面线圈的电镀液的组成及参数

图6 电镀层实物图

3 微线圈制备工艺

3.1 第一层微线圈制备

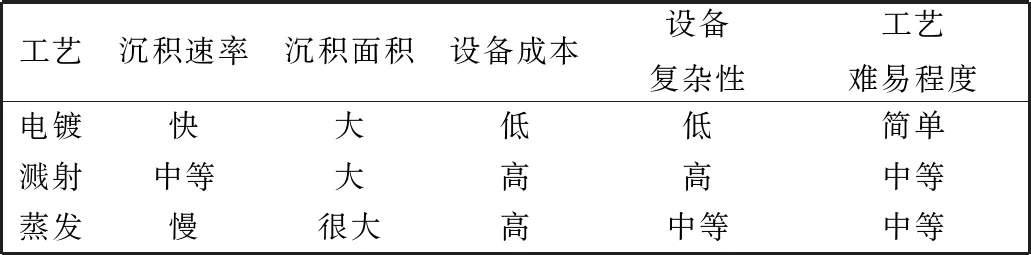

金属微机械加工制造方法的选择不仅需要考虑金属本身的特性, 还需要考虑加工过程相关的一些因素. 金属材料的最终特性与薄膜厚度、 沉积金属厚度以及特定工艺条件密切相关. 因此, 金属微加工的设计制造等环节需要对各种影响因素进行综合考虑, 从而确定最佳制备方法, 不同方法对比如表2 所示.

表2 不同沉积金属工艺的特点

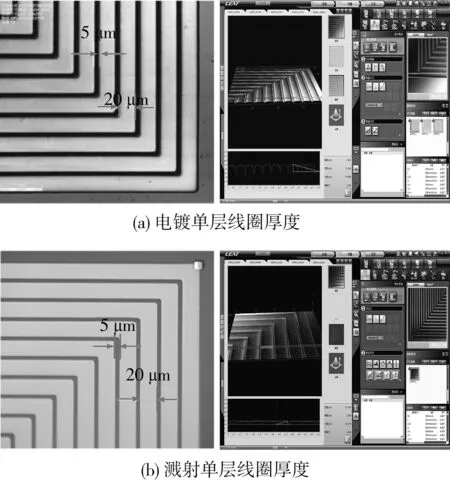

采用电镀工艺制备线圈的方法具有成本低、 沉积速率快、 工艺简单等优点, 同时可实现微米级金属薄膜的沉积. 如图7(a) 所示, 电镀单层线圈的厚度为1.6 μm. 虽然溅射的工艺方法也可以实现微米级厚度金属薄膜的制备, 但是溅射的工艺方法并不适用于高密度微线圈的制备, 在溅射工艺后期的剥离环节需要使用丙酮进行长时间的浸泡, 同时还需进行超声剥离, 在此环节特别容易损坏已经制备好的第一层线圈, 而且溅射工艺需要重复调整粘附层、 金属的比例以及更换金属靶, 不仅耗时长而且成本高. 因此, 溅射工艺并不适用于厚度为微米级金属线圈的制备, 如图7(b) 所示, 使用溅射工艺制备的高密度单层微线圈最大厚度一般为500 nm, 在该厚度下金属线圈的电阻值太大, 不适于实际应用. 相比之下, 电镀工艺只需对电流密度等参数进行调整就可以得到不同厚度的金属镀层. 因此, 在考虑薄膜厚度要求以及权衡制备工艺后, 选用电镀方法来制备高密度微线圈.

图7 电镀单层线圈与溅射单层线圈

3.2 第二层微线圈制备

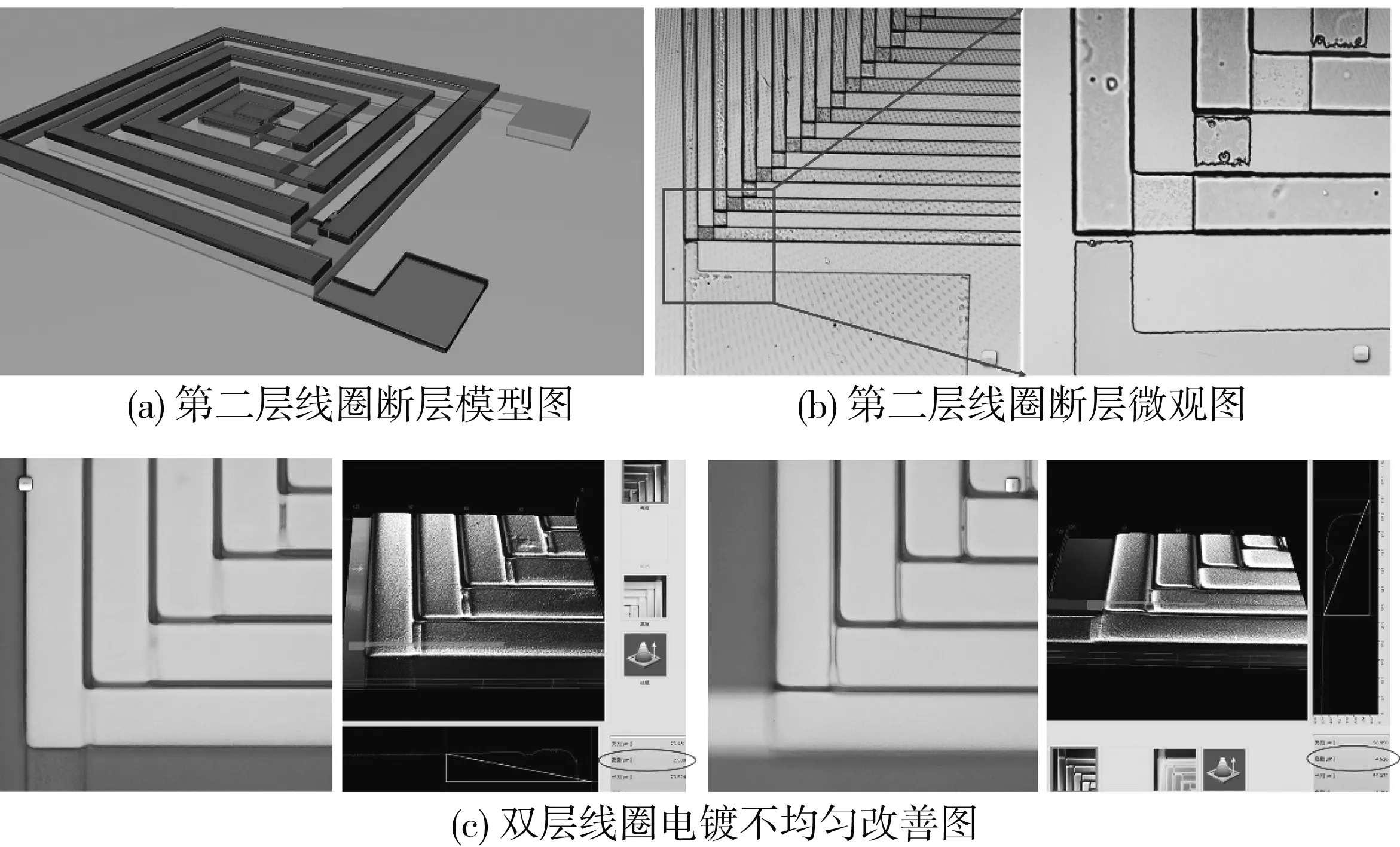

对两层线圈绕线方向相反的结构进行电镀时, 线圈结合处容易出现断层, 会造成如图8(a)所示的线圈断层现象. 以实验中电镀的线圈为例, 当线宽20 μm、 线圈间隔20 μm时, 在光学显微镜下观察到第二层线圈与第一层线圈对角线交叉处形成明显断层, 从而导致线圈无法导通(图8(b)).

图8 断裂的双层线圈

经过进一步试验可知, 镀层均匀性与多种因素有关, 如离子迁移速度与其扩散的速率、 电镀液温度、 电镀电压与电流、 电镀时间等. 在以上影响因素中, 电镀液的温度与电流强度对镀层的均匀性影响最为重要, 如果电镀液的温度太高, Cu2+运动速率加快, 阴阳两极反应速率也随之加快, Cu析出速率变快, 就会导致镀层不均匀, 如果电镀液的温度太低, 则会导致反应速率降低, Cu析出速率变慢, 也会导致镀层不均匀. 同理, 如果电镀的电流强度太高, Cu2+运动速率加快, 阴阳两极反应速率也随之加快, Cu析出速率变快, 也会导致镀层不均匀. 为了增加铜与衬底的粘附性, 一方面, 可以选用与铜粘附性较好的铬作为种子层, 种子层采用溅射的工艺制备, 均匀性好, 没有空洞. 另一方面, 可以在电镀液中添加光亮剂和抑制剂, 起到填充底部和侧壁空隙的作用, 从而获得没有空穴的淀积. 开裂的膜会导致表面粗糙, 使杂质穿透膜, 导致短路或漏电流, 因此需要通过优化电镀液的参数使镀层表面致密无空穴. 两层线圈总厚度约为4 μm, 为了保护线圈并方便后期与器件集成, 需要在器件上沉积有机物Parylene来对器件进行保护.

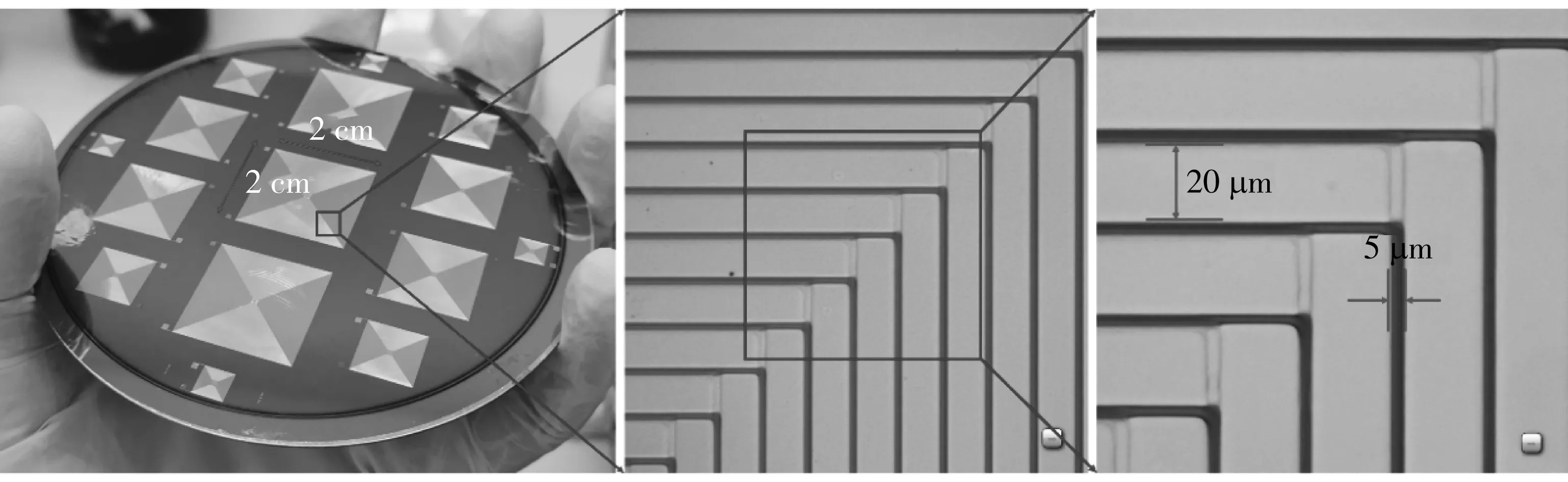

3.3 高密度微线圈制备质量控制

电镀工艺的实际应用中必须考虑微结构模型的形状以适应具体的应用需求, 经过大量的研究实验发现, 在保持电镀液成分、 添加剂种类、 电流强度、 电流密度等其他参数不变的情况下, 电镀环境温度在25℃左右时, 镀层均匀性最好. 随着电镀时间的加长, 硅片表面上Cu的析出量也在增加, 电镀时间越长镀层光滑度与均匀性越差. 实验结果表明, 达到所要求的理想状态情况的详细参数如下: 电镀时电流密度为1.5 A/dm2, 电镀时间为2 min, 此时电镀厚度为2 μm, 而且镀层表面均匀无断层, 如图9 所示为光学显微镜下观察到的线圈局部结构图. 实验中所用的观测仪器为激光共聚焦光学显微镜.

图9 均匀镀层双层线圈微观结构图

4 结 论

本文优化了电镀工艺中电镀液成分、 添加剂种类、 电流强度、 电流密度等参数, 提出了一种高质量、 高密度微型双层线圈制备方法. 经过本方法优化后的电镀工艺可在101.6 mm(4英寸)硅片上(按需量产可选用尺寸更大的硅片)制备出最大匝数为800(400×2)的微型双层线圈, 从而极大地提升了单位体积下的线圈匝数, 并从根本上突破了在刚性硅基底上制备多匝数线圈的工艺瓶颈, 在制备过程中, 初期阶段线圈不均匀等问题逐渐被解决之后, 随着工艺的成熟程度升高, 良品率也逐渐上升并趋于稳定, 达到70%.