改性乳化沥青冷拌碎石封层高温性能研究

2021-06-24赵轩倪富健韩亚进

赵轩,倪富健,韩亚进

(东南大学 交通学院,江苏 南京 211189)*

碎石封层,作为改善路表功能型病害的一种预防性养护技术,具有成本低、开放交通时间短及施工方便等优点.传统的碎石封层,采用撒布式施工的方式,沥青由喷头喷出,施工时容易出现喷洒范围交叠的情况[1],因此沥青用量的“条带状”增加难以避免,当气温较高、荷载水平较大时,极容易导致局部泛油的出现.为此,本文研究的冷拌碎石封层采用拌和式的施工工艺,将乳化沥青、集料、水泥等拌合均匀后摊铺而成,因此有效改善了沥青分布的均匀性.

泛油,作为碎石封层的关键病害之一,主要是由于沥青粘结料高温性能不足或沥青用量过多,当夏季气温较高时,在渠化交通的作用下,沥青变软、膨胀,导致路表构造深度显著降低,从而引起路面抗滑水平的降低[2].目前,国内对于沥青高温性能的评价,主要以针入度及软化点为主,而这两个经验性指标的测试温度与路面实际温度相去甚远,且与沥青实际的力学性能无直接联系[3].Superpave设计法中,采用抗车辙因子(G*/sinθ)评价沥青粘结料的高温稳定性[4],研究表明,对于普通沥青,抗车辙因子与路面实际的高温性能存在较好的相关性,而该指标往往难以区分改性乳化沥青的高温性能,其主要原因是试验过程中的应变水平过低,因此改性剂的作用难以充分调动,进而导致改性乳化沥青的实际高温性能被低估[5].

鉴于此,Bahia等提出利用重复蠕变恢复试验(RCRT)代替抗车辙因子,来评价改性沥青[6];而D′angelo等研究认为,重复蠕变恢复试验加载应力水平较低,无法再现改性沥青的实际受力状态,因此提出了多重应力蠕变恢复(MSCR)试验,并以不可恢复蠕变柔量Jnr及弹性恢复率R作为沥青高温性能的评价指标[7].研究表明,该指标与沥青混合料的高温抗车辙性能存在较好的相关性,具备区分改性沥青与普通沥青的能力,且能够分析温度及应力水平对测试结果的敏感性[8-11].

除沥青高温性能评价方法以外,目前对于如碎石封层、微表处、稀浆封层等封层的高温性能研究,普遍采用负荷轮试验仪[12-13].常规的负荷轮试验在25℃下进行,通过施加恒定荷载,模拟车轮在封层表面的作用,碾压结束后,通过粘砂量评价封层泛油的严重程度.该评价方法最大的缺陷在于测试温度与泛油实际发生的温度不符,且粘砂量并不能准确反映封层的泛油程度,这是因为试验过程中,需对试验轮刷油,防止粘轮,因此存在于封层表面的油剂必然会粘附试验砂,导致测试结果的偏差.此外,图像分析被用来确定碎石封层高温泛油率[14-15],通过对比泛油区域与未泛油区域的颜色差异,确定试件泛油的面积及占试件总面积的比值,以此表征碎石封层的高温稳定性.这种方法的机理,决定了其只适用于存在明显颜色差异的试件分析,而本文研究的冷拌碎石封层采用拌和式施工方法,因此表面为单一的黑色,且碾压后无显著的颜色变化,因此图像分析对评价冷拌碎石封层高温性能是不适用的.

鉴于上述缺陷,本文首先研究不同改性剂用量的改性乳化沥青高温流变性能,包括不可恢复蠕变柔量Jnr及蠕变恢复率R;通过改进负荷轮试验,研究标准轴载作用下,冷拌碎石封层在60℃碾压200次及25℃碾压2 000次情况下的抗泛油性能,并以试验前后的构造深度变化率进行表征,并分析SBR胶乳用量及沥青用量对构造深度变化率的影响.

1 材料

1.1 改性剂及乳化沥青

本文选用试验室自制的乳化沥青,命名为A乳化沥青,其基本性能指标如下:赛波特粘度(25℃)为64 s;储存稳定度试验(24 h)为0.6%;破乳速度为慢裂快凝;粒子电荷测试为阳离子;蒸发残留物为61.6%;蒸发残留物的针入度(100g,25℃,5s)为5.1 mm、延度(5℃)为37 cm、软化点为66℃.鉴于丁苯橡胶(SBR)对沥青的高温性能有较好的改善作用[16],且与乳化沥青的相容性较好,因此,本文利用SBR进行A乳化沥青的改性,SBR用量分别为乳化沥青质量比例的3%及6%.

1.2 集料

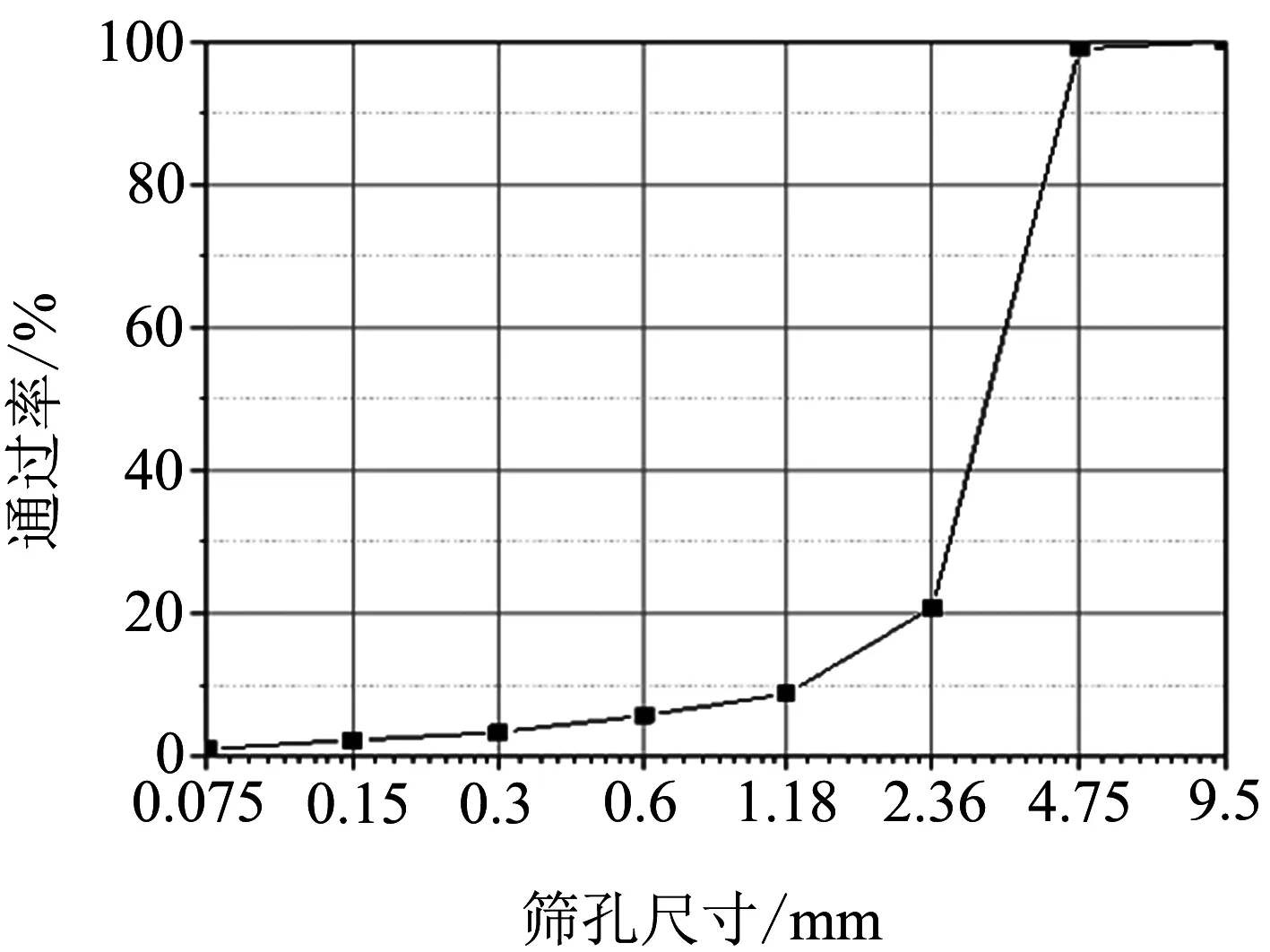

本文采用的集料为玄武岩集料,其主要的性能指标为:表观密度为2.55 g/cm3;松装密度为1.54 g/cm3;松装空隙率为39.8%;含水率为0.5%;含泥量为0.3%.集料的级配结果见图1.

图1 集料级配曲线

1.3 水泥

试验选用的水泥为普通硅酸盐水泥,标号42.5,主要指标为:标准稠度用水量为26.5%;初凝时间为88 min;终凝时间为175 min;安定性(沸煮法)为合格.

2 试验方案

2.1 多重应力蠕变恢复(MSCR)试验

结合夏季路面实际温度情况,MSCR试验分别选择50、60℃作为测试温度,研究不同温度下A、A+3%SBR、A+6%SBR三种乳化沥青残留物的高温流变性能指标.试验采用直径25 mm、间距1mm的平板模具,分别在0.1及3.2 kPa两个荷载等级下进行测试,每种应力水平下进行10个循环序列的加载,每个循环包括1s的加载阶段及9s的卸载阶段,当0.1 kPa应力加载结束后,立即进行3.2 kPa应力水平下的加载,测试总时长为200s[17-18].根据试验过程中的应变数据,可以分别计算出不同应力水平下的蠕变柔量Jn)及蠕变恢复率R,如式(1)、(2)所示.

(1)

(2)

式中,γp为加载过程的峰值应变,γnr为加载后的残留应变,γ0为起始应变,τ为加载应力.

将两种应力水平下的不可恢复的蠕变柔量及蠕变恢复率分别表示为Jnr0.1,Jnr3.2,R0.1及R3.2,可以确定不同沥青的不可恢复蠕变柔量应力敏感性Jnr-diff及蠕变恢复率的应力敏感性Rdiff,如式(3)、(4)所示.

(3)

(4)

2.2 负荷轮试验试件成型

本文认为负荷轮试验试件,应采用沥青混合料车辙板作为封层的承载层,而非沥青油毛毡,且测试温度应能够符合夏季实际路表温度,而高温条件沥青混合料车辙板在荷载作用下,必然会随着封层共同产生变形,因此本文选用水泥车辙板作为冷拌碎石封层的承载层.首先将水泥板平置,并刷粘层油,随后将集料、水泥、水及乳化沥青依次拌合均匀,并摊铺于水泥板上,试件的成型过程如图2所示.

水泥车辙板

本文试验中,单个试件集料用量选为420 g,乳化沥青用量分别为集料用量的12%、14%及16%,水泥用量为4.2 g,水的用量为8.4 g.成型后,应将试件置于60℃烘箱中养生24 h.

2.3 负荷轮试验

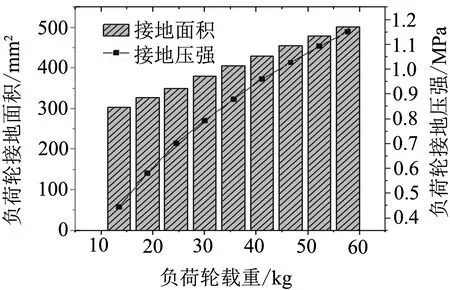

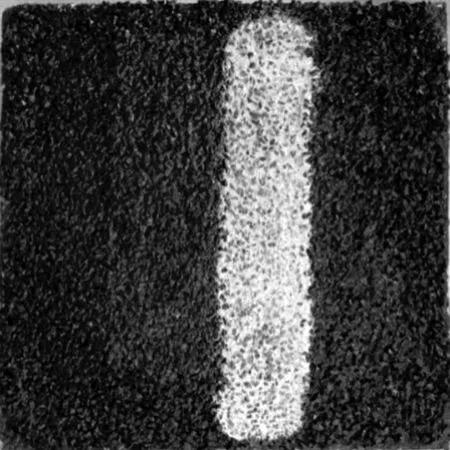

按照2.2所述的成型方式进行冷拌碎石封层的成型.养生结束后,待试件冷却至室温,利用铺砂法[19],确定试件的构造深度,随后将试件置于60℃烘箱中加热至恒温.测试前,首先根据负荷轮的载重及相应载重对应的胶轮接地面积,确定出不同载重对应的压强,如图3所示,本文选用0.7MPa作为测试压强.试验时,将保温的试件置于负荷轮下,重复碾压200次;随后将试件再次放入60℃的烘箱中,保温至恒温后,再次置于负荷轮下,位置与初次碾压轮迹带相接,重复碾压200次.待试件在室温下再次冷却后,利用铺砂法确定碾压后两条相邻轮迹带的构造深度,如图4所示.同时测定25℃条件下碾压2 000次的构造深度,并确定常温碾压前后构造深度的变化率.

图3 负荷轮接地面积及接地压强

图4 负荷轮试验后构造深度测试

3 试验结果与分析

3.1 MSCR试验

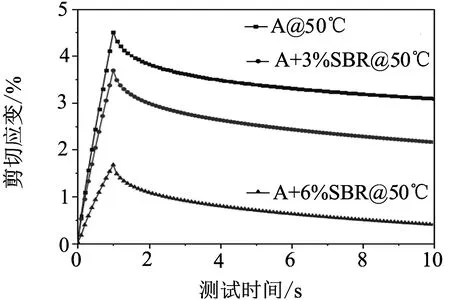

由于MSCR试验包括0.1及3.2 kPa两种应力,且均包含10个周期的循环加载,为突出不同沥青在一个加载周期内蠕变恢复性能的差异,本文将10个周期的应变值进行平均化处理[4],得到图5所示的两种应力水平下沥青在一个周期内的平均蠕变恢复曲线;根据加载周期的剪切应变数据,可以确定三种乳化沥青的不可恢复蠕变柔量及蠕变恢复率,如图6所示.

(a)0.1kPa@50℃

(a)不可恢复蠕变柔量

由图5可以看出,60℃对应的剪切应变均显著大于50℃时的剪切应变,且对于高应力水平,如图5(b)、5(d)所示,60℃沥青残留物在卸载阶段的恢复率较小,其中对于A及A+3%SBR两种乳化沥青,基本无弹性恢复变形,这说明温度的提高使沥青材料变软,在荷载的作用下变形较大,且难以恢复,这也是高温天气容易产生泛油的重要原因之一.两种测试温度下,A乳化沥青残留物加载后,产生的剪切应变最大;随着SBR胶乳掺量的逐渐增加,最大剪切应变呈降低趋势,尤其是SBR掺量为6%时,最大剪切应变显著降低,说明SBR胶乳对于改善沥青的高温稳定性有重要的作用.

从图6(a)可以看出,不同乳化沥青的Jnr随着SBR掺量的增加逐渐降低,当SBR掺量达到6%时,各种测试条件下的Jnr均呈现较大幅度的降低,说明了SBR胶乳改善了沥青的高温稳定性,且不同温度的Jnr随SBR掺量的增加,逐渐靠近,如图6(a)中0.1 kPa应力水平下50℃与60℃的不可恢复蠕变柔量,说明SBR胶乳掺量的增加降低了沥青材料的温度敏感性.

由图6(b)可以看出,蠕变恢复率随SBR掺量的增加逐渐提高,与Jnr的变化规律相似,当SBR掺量达到6%时,沥青残留物的蠕变恢复率出现了陡然的增加,说明SBR有助于改善沥青材料的弹性恢复性能.因而,SBR胶乳对于改善沥青在高温重载作用下的抗变形能力及弹性恢复能力有重要作用.

3.2 负荷轮试验

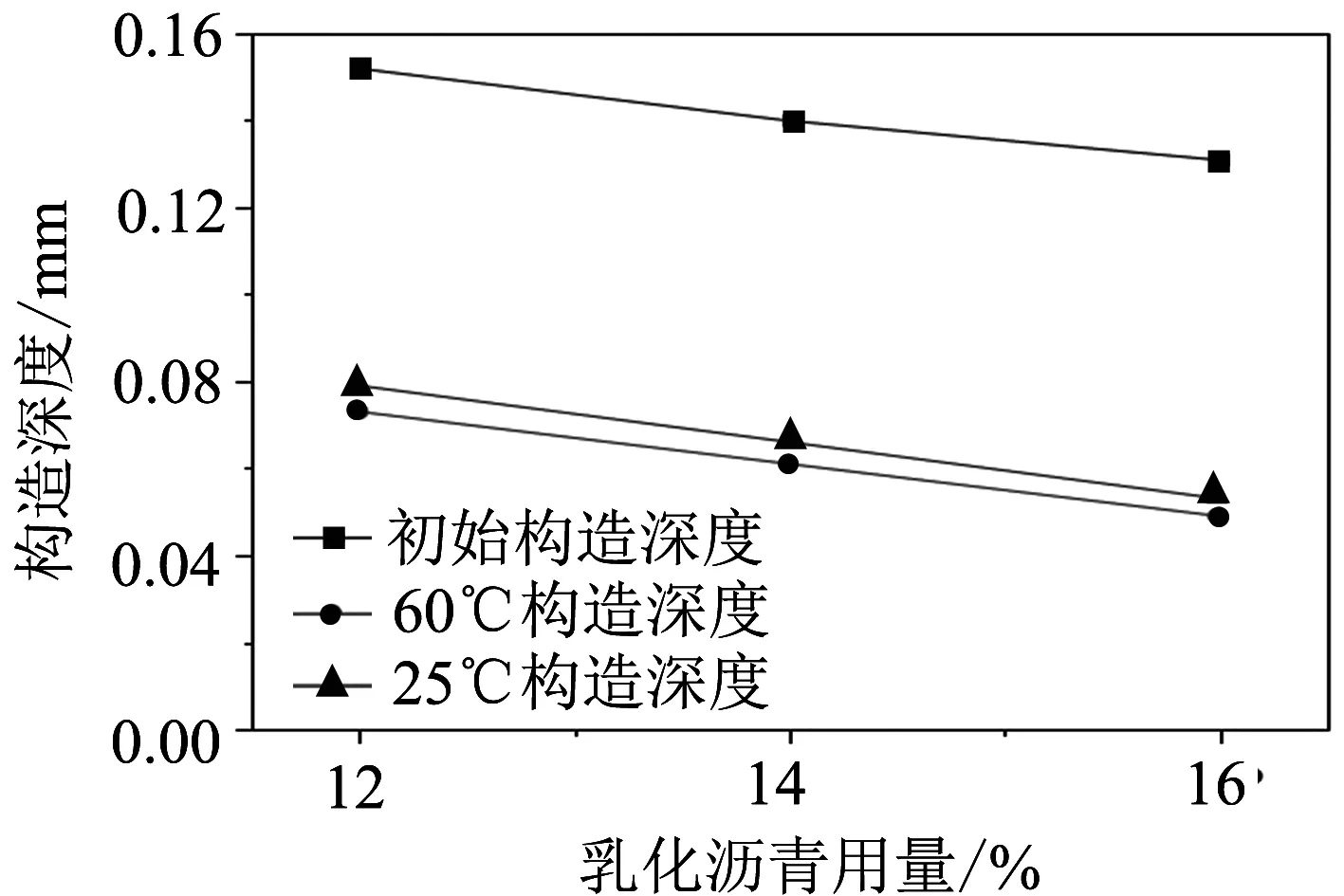

本试验中乳化沥青用量分别为集料用量的12%、14%及16%,试验前首先测量不同SBR胶乳用量及乳化沥青用量对应的试件初始构造深度,随后分别将试件在60℃条件下碾压200次、在25℃条件下碾压2 000次,并测量碾压后轮迹带处的构造深度,构造深度变化情况如图7所示.

3.2.1 SBR胶乳用量的影响

从图7中可以看出,随着SBR胶乳掺量的增加,相同乳化沥青用量的试件初始构造深度也呈现逐渐减小的趋势,本文认为该情况发生的原因主要包括三个方面:一是因为SBR胶乳的固含量相对较大,SBR掺量的增加,必然导致改性乳化沥青固含量的提高,因此同等乳化沥青用量条件下,SBR掺量高的乳化沥青包含更多的沥青残留物,即相当于提高了乳化沥青的用量,从而导致初始构造深度的降低;另一方面,SBR胶乳经剪切作用,均匀地分散在乳化沥青中,而这种分散作用主要是物理分散,基本无化学融合作用;改性乳化沥青在破乳后,SBR胶乳聚集、结合成一层膜包裹在基质沥青残留物表面[20],提高了乳化沥青的粘度,导致改性乳化沥青难以完全下渗到集料底部,也在一定程度上降低了构造深度.

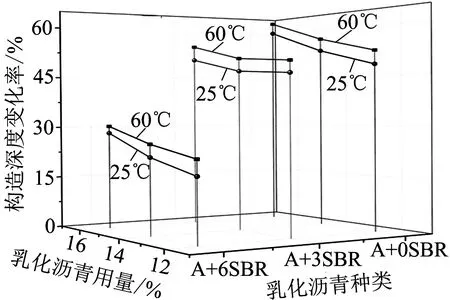

(a)A乳化沥青构造深度

值得注意的是,虽然试件初始构造深度随SBR胶乳用量的增大而渐小,但无论是25℃还是60℃的测试温度,碾压后的试件最终构造深度均呈现相反的变化规律,即最终构造深度随SBR胶乳用量的增大而增大.两种测试温度下碾压后的的构造深度变化率随SBR胶乳用量的增大而减小,如图8所示,尤其是当SBR胶乳用量为6%时,60℃及25℃碾压后构造深度的变化率均小于30%,而SBR用量为3%及不加SBR的试件构造深度变化率约为50%.这种情况主要是因为相对于A+6%SBR乳化沥青,A、A+3%SBR乳化沥青的高温稳定性略差,如图6所示,这种高温性能上的差距体现为冷拌碎石封层在荷载的重复作用下,沥青材料更容易变形,且变形更大,因而流动性相对也较大,导致集料间的间隙被进一步填充,因此,试件的构造深度在碾压后降低幅度较大.

图8 构造深度变化率

3.2.2 乳化沥青用量的影响

由图7可以看出,随着乳化沥青用量的逐渐增加,三种乳化沥青对应的试件初始构造深度近似呈线性降低的趋势,这主要是因为沥青用量的增加,使集料间更多的间隙被填充,即混合料的饱和度逐渐增大,导致表面构造深度的降低.60℃碾压200次与25℃碾压2 000次后的构造深度,近似呈现平行的关系,且同等条件下两种构造深度在数值上相差较小.此外,从图8中可以看出,随着乳化沥青用量的提高,25℃及60℃碾压后的构造深度变化率逐渐变大,当乳化沥青用量达到16%时,碾压后的构造深度变化率显著增大,说明当乳化沥青用量由14%增大到16%时,冷拌碎石封层出现泛油病害的可能性显著增大.

4 结论

本文研究了不同SBR胶乳掺量的三种乳化沥青残留物高温流变性能,同时利用负荷轮试验,研究了SBR胶乳掺量及乳化沥青用量对冷拌碎石封层抗泛油性能的影响,主要结论如下:

(1)随着SBR胶乳掺量的提高,乳化沥青残留物的不可恢复蠕变柔量呈现降低趋势,蠕变恢复率呈现增大趋势;当SBR胶乳掺量为6%时,上述变化趋势显著增大;SBR胶乳掺量的增加降低了不同温度间不可恢复蠕变柔量及蠕变恢复率的差值,即SBR胶乳降低了乳化沥青残留物的温度敏感性;

(2)冷拌碎石封层试件构造深度变化率,随SBR胶乳掺量的增大逐渐降低,尤其是SBR胶乳掺量为6%时,构造深度变化率小于30%,说明6%掺量的SBR胶乳有助于改善冷拌碎石封层的高温稳定性;

(3)随着乳化沥青用量的提高,冷拌碎石封层碾压后的构造深度变化率逐渐增大,当用量由14%增大到16%时,构造深度变化率增幅显著,说明乳化沥青用量的增加不利于冷拌碎石封层的高温稳定性,建议乳化沥青用量为14%.