Akima算法及最小二乘法在动态称重系统中的应用

2021-06-24郭方营

郭方营,黎 英

(1.淄博职业学院 电子电气工程学院,山东 淄博 255314;2.昆明理工大学 信息工程与自动化学院,云南 昆明 655000)

总结多篇关于动态称重的论文不难看出,研究关于装载机动态称重时必须要找到不同速度、不同重物作用下油压和重量的对应关系,然后再将实测数据和标定数据进行比较,从而得出实际的重量.不同的研究成果引用的数学模型基本相似,但是在数据的软件处理上使用不同的方法效果有所差别,而且动态称重受干扰信号影响很大,单纯使用一种数据算法无法达到理想的效果,必须将不同的数据处理方法进行综合应用,找到一种针对动态数据处理的算法策略,从而减少称重过程中由车速、载重量、路况等干扰信号对称重结果的影响.综合以上因素本文基于油压和重量在某段区间具有线性关系的研究成果,软件上采用动态数据处理算法策略对控制器采集到的数据进行处理,算法处理策略将数据滤波、最小二乘曲线拟合方法以及Akima插值算法进行有机结合并给出了具体的插值运算方法,克服了单纯一种算法数据处理的局限性;硬件部分由主控制器、油压传感器、接近开关、键盘输入模块、显示器、打印机等组成,通过现场校正调试,基本上达到了用户提出的控制要求.

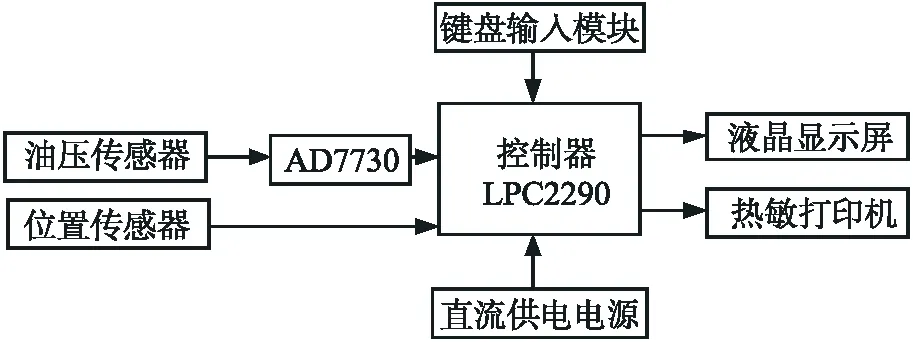

1 硬件原理框图

如图1所示为称重装置硬件原理框图,该装置安装在装载机的驾驶室内,位置传感器安装在装载机的机械臂的两个固定位置上,用来定位数据采集的开始和停止的区间,压力传感器安装在机械臂的油缸位置上,用来检测油压的大小,传感器的数量都是2个.装置运行时压力传感器将采集到的数据值经过具有24位精度的AD7730模数转换芯片后,送到LPC2290主控制器上,然后进行数据滤波、插值运算、线性平移等处理后计算出实际的重量,显示屏可以实时的显示数据,也可以通过串口连接到热敏打印机,打印实时数据.直流供电电源由装载机的车载蓄电池提供,键盘输入模块主要完成去皮、称重、清零等设置操作.

图1 称重装置硬件原理框图

2 软件数据处理

装载机在实际称重时,油压传感器采集的数据受到车速、货物的重量、路面不平等外界因素的影响,采集到的数据往往会产生波动和出现异常数据,所以在对数据拟合之前,还要进行滤波处理,本设计中采用设置阈值的方法消除异常数据,设定阈值的上下2个区间,如果采集到的数值超过了阈值区间,将异常数据清除,同时根据异常数据的前后2个数据的进行估算,用估算出的值取代异常数据,从而保证数据的连续性,以 便于下一步的数据处理.

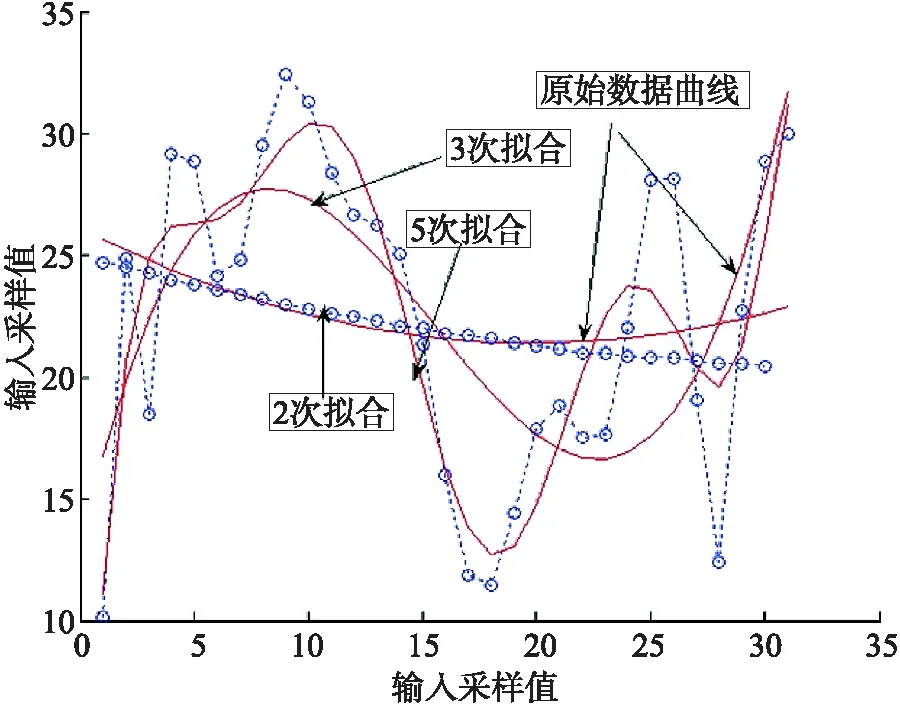

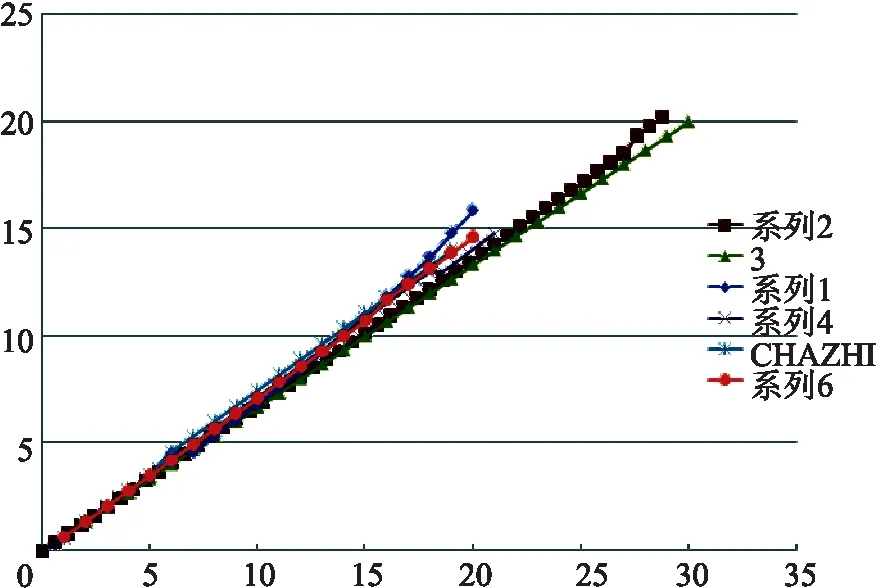

根据大量的实验数据验证,装载机油压大小和重量在不同工作情况下,具有线性对应关系,因此数据经过滤波处理后,在计算实际重量时,根据载重量的大小不同分别进行标定物的空载、轻载、重载实验,利用最小二乘法拟合出3种情况下压力和重量对应的函数关系曲线P1=f(m1),然后再根据装载机运行速度的快慢,分为快速、中速、慢速3种情况得出P2=f(m2)曲线,将得出的曲线存储在单片机内.利用最小二乘法拟合曲线实际上就是根据实测数据(xi,yi)i=1,2,3,…,n,得到拟合函数y=a0+a1x+a2x2,利用解矩阵的方法[5],求解出待定系数a0,a1,a2的数值,就可以在单片机内对实验数据进行拟合,拟合的次数与数据的准确度也有关系,文中是利用二次拟合的方法实现的数据处理,不同的拟合次数数据比对如图2所示.

图2 最小二乘法不同次数拟合效果

3 基于Akima光滑插值算法的数据处理

利用滤波和最小二乘法拟合得到实测数据后,还必须进行数据平移才能得到实际的重量值[3],数据平移补偿的原则就是根据标定的数据值与实测值进行比较,由于速度的快慢和载重物的重量不同,在相同采样间隔内,采样数据的个数不同,速度快时,实际采样时间就长,从而获得的数据比标定值的多,因此,在进行数据平移补偿前首先要对实测的数据进行插值计算,从而保证实测值与标定值具有相同的采样间隔.

3.1插值算法理论依据

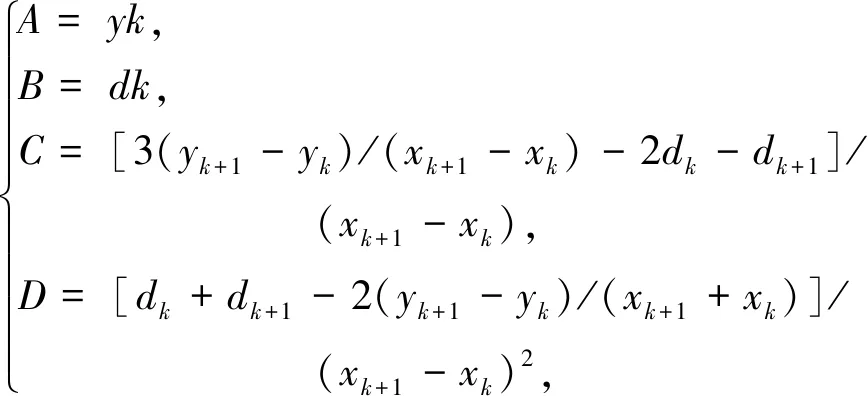

Akima光滑插值理论就是利用区间上的[xk,xk+1]2个端点及其满足的4个条件来确定的一个唯一的3次多项式[6],如公式(1)所示

y(x)=A+B(x-xk)+C(x-xk)2+D(x-xk)3

(1)

其中

dk,dk+1为xk,xk+1处的斜率,

dk=(|mi+1-mi|mi-1+|mi-1-mi-2|mi)/

(|mi+1-mi|+|mi-1-mi-2|),

(2)

同理也可以写出dk+1的值,mi为相邻点的斜率,如果式(2)的分母为0时,

dk=(mi-1+mi)/2.

(3)

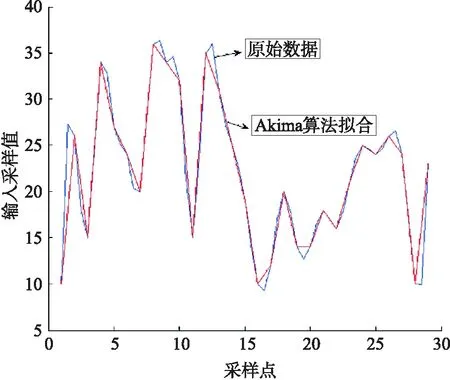

由于装载机的速度快慢不同,采集到的数据和标定的数据有可能不一致,所以Akima插值算法可以实现实测数据和标定数据一致的目的,以上算法可以通过C语言编程方法实现.仿真效果图如图3所示,从图中可以看出Akima光滑插值算法拟合的曲线与原始数据相似度极高.

3.2 插值算法实现方法

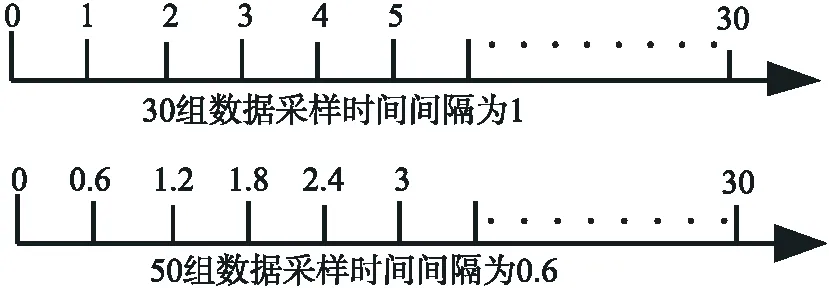

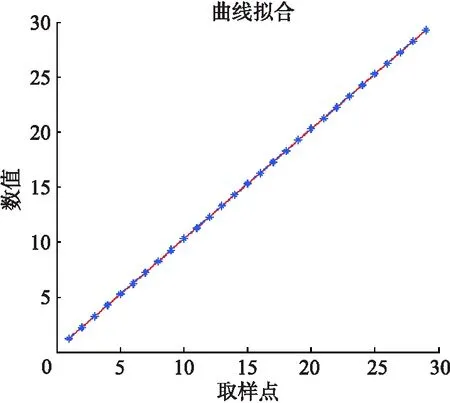

如图4所示为插值算法示意图,在指定的采样时间间隔内,标定数据完成30次采样,采样步长为1,假设系统实测数据为50组数据,说明装载机的速度比标定的时候快,为了能够完成数据的平移,就必须让实际值和标定值的数据一致,因此需要在50组数据中挑选出30组数据,组成新的数据,挑选数据时需要选择30个插值点并且要计算出插值点的数据,将50组数据等间隔分成30时,采样周期变成0.6,以0.6为采样间隔,利用Akima插值算法分别计算出新的采样点时的数据,完成插值计算后,再进行线性平移,就可以求得装载机实际的载重量.采样的数据长度变成其它数据时,分析方法类似.图5所示为给定值的插值效果图,图6为测试数据与原始数据比较,经过试验验证,本文所用的插值算法能都满足数据处理的要求.

图3 Akima插值算法与原始数据的比较

图4 插值算法示意图

图5 给定值的插值效果图

图6 测试数据与原始数据比较

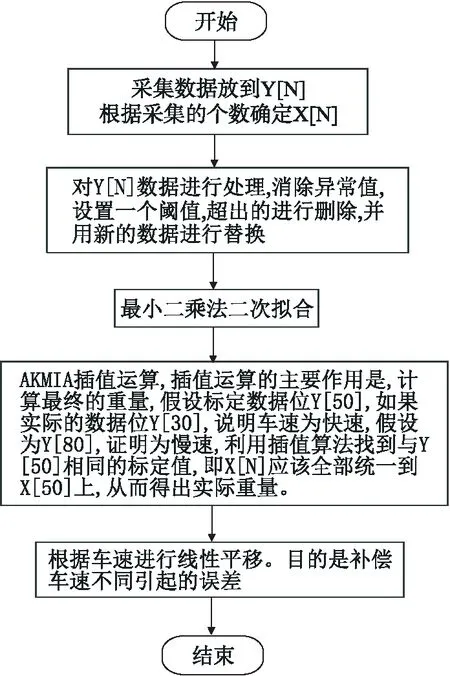

3.3 软件设计

经过上述理论算法分析后,需要将算法转换成编程语言植入到控制器里面,实现真正的数据处理,具体的软件流程图如7所示.首先将采集到的数据放到一个Y[N]数组里面,利用数据采集的个数确定X[N],从而确定了函数的对应的X,Y坐标系.然后对Y[N]数组里面的数据滤波进行处理,通过设置阈值的方法,消除异常数据,并用新的数据进行替换,滤波处理结束后,进行最小二乘法的曲线拟合,第3步是进行Akima插值算法,插值运算的主要作用是,计算最终的重量,假设标定数据位Y[50],如果实际的数据位Y[30],说明车速为快速,假设为Y[80],证明为慢速,利用插值算法找到与Y[50]相同的标定值,即X[N]应该全部统一到X[50]上,从而得出实际重量,最后根据车速进行线性平移,目的是补偿车速不同引起的误差.

图7 软件设计流程图

4 仿真与实验验证

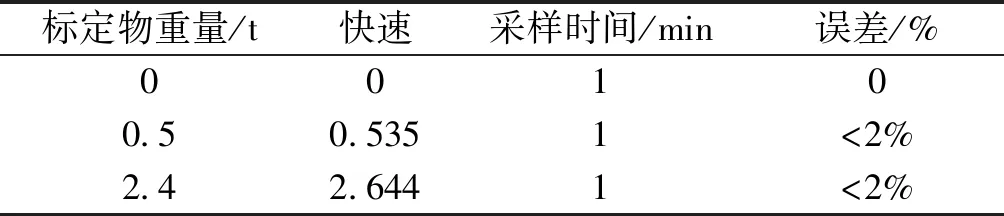

系统经过硬件设计和软件编程后,将该装置安装在装载机的驾驶室内,压力传感器和位置传感器分别安装在液压缸和机械臂上后,开始系统的调试试验,首先进行标定物的空载和带负载实验,将采集到的数据存在控制器内,作为标定数据,然后在实际装载货物进行不同速度下的测试.部分实验数据如表1所示,通过实验数据可得,设备的整体误差小于2%,基本上能够满足客户的需求.

表1 实验数据

5 结语

本文依据装载机油压和重量的关系规律,综合运用了数据滤波、最小二乘曲线拟合、Akima插值运算等方法完成了测量数据与标定数据的比对,给出了具体插值方法,并在硬件上验证通过,从而实现了装载机的动态称重.