真空热处理炉炉况对钽粉碳含量影响因素分析

2021-06-23李丽君雒国清

李丽君,雒国清

(1.宁夏东方钽业股份有限公司,宁夏 石嘴山 753000;2.国家钽铌特种金属材料工程技术研究中心,宁夏石嘴山 753000;3.稀有金属特种材料国家重点实验室,宁夏石嘴山 753000)

随着真空技术的不断发展,真空设备在冶金工业被广泛应用。真空热处理炉作为处理钽粉的重要设备,以此进一步提高钽粉纯度,改善其物理加工性能,满足电容器用钽粉使用的技术要求[1]。钽粉主要用于制作电解电容器,钽粉中碳是有害的杂质元素之一[2]。真空热处理钽粉增碳的主要原因为油扩散泵的返油导致钽粉增碳,但多年以来,此问题却在生产实际中难以得到有效的解决。文献[3,4]介绍了油扩散泵返油率的控制分析,本文将从真空热处理炉炉况对钽粉碳含量的影响进行分析。

1 试验原料及设备

1.1 原料选择

试验所使用的原料粉末为钠还原氟钽酸钾得到的原粉,碳含量为18μg/g。将钽粉真空包装密封放置,试验前重新对样品进行碳分析。

1.2 试验设备及分析设备

试验设备为高温真空热处理炉,分析设备为美国LECOCS厂家生产的CS-444型碳硫测定仪。

2 真空热处理炉炉况对钽粉碳含量影响因素分析

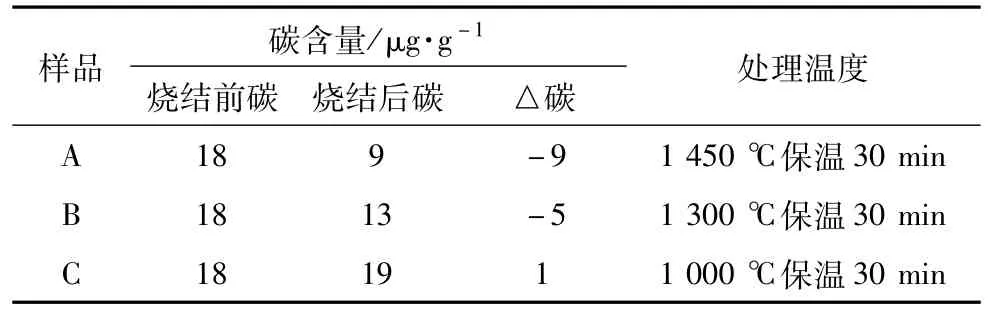

2.1 不同热处理温度对钽粉碳含量的影响

在真空高温烧结时,钽粉中的氧和碳会发生反应生成一氧化碳[5],在实际生产中多数扩散泵油分子存在炉膛回流的现象,因此钽粉中的氧与炉膛挥发的碳结合生成的一氧化碳,随着抽空系统排出真空炉内。但随着温度的升高,一氧化碳气体分子无序运动速度加快,更容易挥发被前级抽空系统排出真空炉内。表1为不同处理温度下的样品碳含量,各取原料50 g装入钽制坩埚内,真空度小于133×10-4Pa的真空条件下,在不同烧结温度下处理后降至室温,将样品混合均匀后,送检分析。从表1可以看出,较高的烧结温度能够有效地降低钽粉中的碳含量。因此为了降低真空炉扩散泵返油对钽粉增碳的影响,可在真空炉空载烘炉时,提高处理温度,减少炉膛内油分子对钽粉的污染。

表1 不同处理温度样品碳含量

2.2 真空阀加装限位的试验

现场有不同型号的真空炉,存在真空阀加装限位器与不加装限位器的情况。表2为采用真空阀加装限位器与不加装限位器进行的试验结果。各取原料50 g装入钽制坩埚内,真空度小于133×10-4Pa的真空条件下,1 200℃保温30 min处理后降至室温,将样品混合均匀后,送检分析。表2表明真空炉真空阀未加装限位器较加装限位器生产钽粉碳含量明显偏高。由于真空热处理高低真空过渡阶段,真空炉未加装限位器的真空阀存在高阀关不严,炉膛负压大,瞬间油扩散泵的油蒸汽进入炉膛,导致生产钽粉的碳含量偏高。加装限位器的真空阀门能有效地实现阀门的连锁开启关闭,有效控制高低真空过渡阶段扩散泵油分子出现炉膛回流的现象。

表2 真空阀加装限位器与未加装限位器样品碳含量

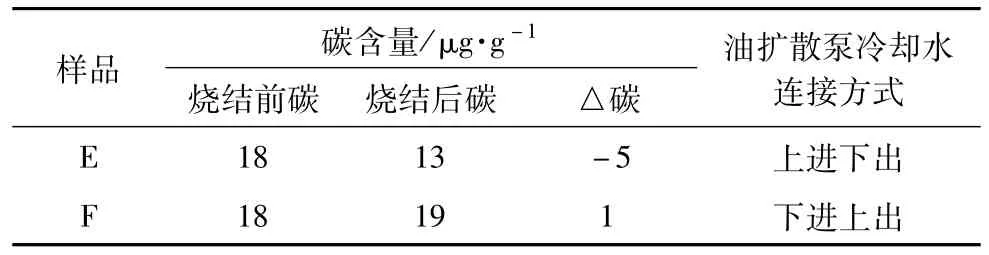

2.3 油扩散泵冷凝壁冷却水连接方式的试验

生产现场油扩散泵的冷凝壁采用冷却水进行冷却,通常冷却水的接通方式为下进上出,针对扩散泵冷却水的连接方式采用下进上出、上进下出进行试验。在油扩散泵冷却水不同连接方式下,各取原料50 g装入钽制坩埚内,真空度小于133×10-4Pa的真空条件下,1 200℃保温30 min处理后降至室温,将样品混合均匀后,送检分析,试验结果见表3。

表3 油扩散泵不同冷却水连接方式样品碳含量

表3表明油扩散泵冷凝壁冷却水采用上进下出方式较下进上出方式生产钽粉的碳含量明显偏低。因为扩散泵油在密封的、底部加热的蒸发器里,经加热,其蒸汽被迫从蒸发器底部向上运行。蒸汽以超声速穿过喷嘴狭窄的环形孔,且以一定角度向下喷。油扩散泵冷凝壁冷却水采用下进上出的方式,上部出水温度偏高,增大了一级喷嘴表面的油膜和油滴再蒸发的返油率,导致油蒸汽进入炉膛,造成钽粉碳含量偏高。

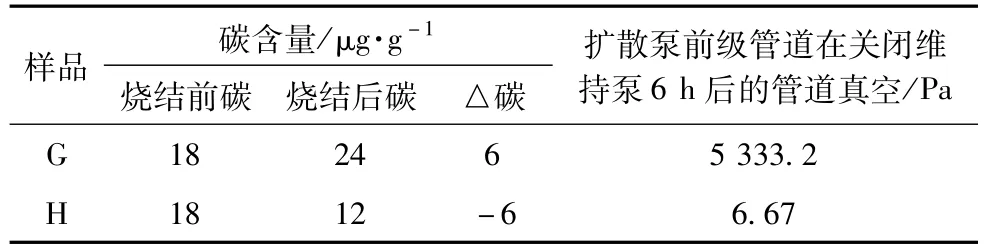

2.4 油扩散泵关闭维持泵后不同管道真空的试验

生产现场真空炉扩散泵的管道真空在关闭维持泵后会出现管道真空不一致的情况。选取两台真空炉,其管道真空为扩散泵前级管道抽空至5.33 Pa后关闭维持泵,在6 h后管道真空分别为5 333.2 Pa、6.67 Pa。各取原料50 g装入钽制坩埚内,放入两台真空炉内,真空度小于133×10-4Pa的真空条件下,1 200℃保温30 min处理后降至室温,将样品混合均匀后,送检分析,试验结果见表4。表4表明扩散泵前级管道在关闭维持泵6 h后的管道真空不同,生产钽粉的碳含量不同。扩散泵前级管道在关闭维持泵6 h后的管道压力越大碳含量越高,原因为扩散泵前级管道存在漏气的情况,在生产运行结束关闭维持泵后,油扩散泵管道压力越大漏气越严重。由于扩散泵前级管道漏气会导致扩散泵油在升温过程中氧化,导致扩散泵油纯度下降,扩散泵抽空能力变弱。同时钽粉在升温过程中油扩散泵管道漏气严重的会使空气在相对负压的状态进入炉膛,油扩散泵的油蒸汽进入炉膛,导致生产钽粉的碳含量偏高。可采用将扩散泵前级管道抽空至一定压力后关闭维持泵,计算管道压力的下降速度,判断扩散泵管道的漏气情况,对漏气严重的及时进行维修,降低真空炉生产钽粉的碳含量。

表4 油扩散泵关闭维持泵后不同管道真空样品碳含量

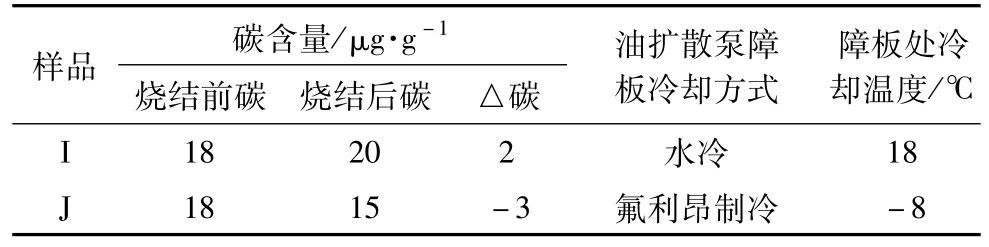

2.5 扩散泵障板冷却方式对钽粉碳含量的影响

由于油蒸汽从泵口处向被抽容器中返流,因此在泵入口处可装上阻挡油蒸汽返流的障板,来减少油的返流。生产现场扩散泵的障板的方式为采用水冷或者氟利昂制冷。选取生产现场均为10 a的真空炉,扩散泵障板采用水冷、氟利昂制冷进行试验。各取原料50 g装入钽制坩埚内,真空度小于133×10-4Pa的真空条件下,1 200℃保温30 min处理后降至室温,将样品混合均匀后,送检分析,试验结果见表5。表5表明油扩散泵障板处采用氟利昂制冷的碳含量较采用水冷的碳含量明显偏低。原因为在高真空情况下,蒸汽分子是直线运动的,障板不能使蒸汽分子直线穿过。当油蒸汽向高真空端运动时,就必然要和障板相碰撞,使油蒸汽分子或者凝结在障板上,或者减弱它的漫射能力。障板采用氟利昂制冷的较使用水冷制冷的温度较低,能够有效地阻止油蒸汽的返流。使用氟利昂制冷生产过程中要保证氟量充足,氟利昂压缩机制冷正常。

表5 油扩散泵不同障板冷却方式样品碳含量

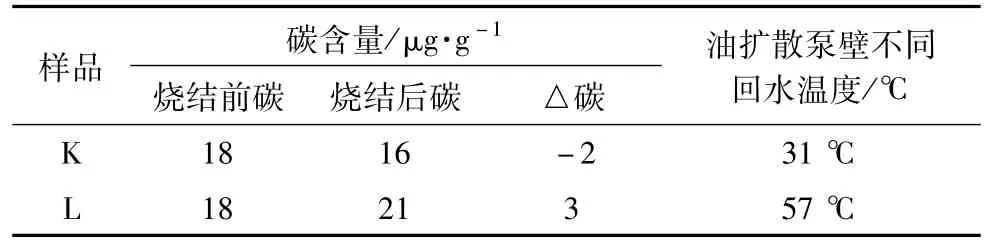

2.6 油扩散泵壁不同回水温度对钽粉碳含量的影响

生产现场扩散泵壁采用冷却水进行冷却,冷却水压0.15 MPa,冷却水进水水温在18~20℃,扩散泵泵壁出口温度为30~35℃,部分扩散泵泵壁出口温度为50~60℃。各取原料50 g装入钽制坩埚内,真空度小于133×10-4Pa的真空条件下,1 200℃保温30 min处理后降至室温,将样品混合均匀后,送检分析。表6为油扩散泵壁不同回水温度钽粉碳含量。表6表明扩散泵泵壁出口温度偏高较出口温度略低的真空炉生产钽粉碳含量偏高。原因为扩散泵油被电炉加热时,产生油蒸气沿着导流管经伞形喷嘴向下喷,射流最后泵上冷却水冷却的泵壁凝结为液体流回蒸发器,冷却水回水温度偏高,降低了扩散泵的泵壁的冷凝效果。针对扩散泵泵壁出口温度偏高的问题可在扩散泵泵壁出口端增加增加泵,有效解决出口温度偏高、真空炉生产钽粉碳含量偏高的问题。

表6 油扩散泵壁不同回水温度钽粉碳含量 μg/g

3 结 论

1.较高的烧结温度能够有效地降低钽粉中的碳含量。因此为了降低真空炉扩散泵返油对钽粉增碳的影响,可在真空炉空载烘炉时,提高处理温度,减少炉膛内油分子对钽粉的污染。

2.真空炉真空阀未加装限位器较加装限位器生产钽粉碳含量明显偏高。真空炉的真空阀需加装限位器有效实现阀门的连锁开启关闭,避免瞬间压差过扩散泵油返流造成生产钽粉碳含量偏高。

3.油扩散泵冷凝壁冷却水连接方式采用下进上出的方式生产钽粉的碳含量明显偏高,油扩散泵冷凝壁冷却水需采用上进下出的方式。

4.扩散泵前级管道在关闭维持泵6 h后的管道压力越大碳含量越高,可采用将扩散泵前级管道抽空至一定压力后关闭维持泵,计算管道压力的下降速度,判断扩散泵管道的漏气情况,对漏气严重的及时进行维修,降低真空炉生产钽粉的碳含量。

5.油扩散泵障板处采用氟利昂制冷的碳含量较采用水冷的碳含量明显偏低。使用氟利昂制冷生产过程中要保证氟量充足,氟利昂压缩机制冷正常。

6.扩散泵泵壁出口温度偏高较扩散泵泵壁出口温度略低的真空炉生产钽粉碳含量偏高。冷却水回水温度偏高,降低了扩散泵的泵壁的冷凝效果。可在扩散泵泵壁出口端增加增加泵,有效解决出口温度偏高,真空炉生产钽粉碳含量偏高的问题。