针对实际工程的罐体热损耗理论计算

2021-06-23天俱时工程科技集团有限公司刘志强汪生宝

天俱时工程科技集团有限公司 刘志强 王 孟 周 帆 明 艳 汪生宝

0 引言

储罐、反应罐大量应用于制药化工行业,用于存放酸、碱等气态、液态物质及实施化学反应、发酵反应等。目前工程中应用的储罐外壁材质以钢、不锈钢为主,内壁材质大体有聚乙烯、聚丙烯、玻璃钢、陶瓷、橡胶、不锈钢等。当储罐位于室内时,罐体表面的散热成为室内余热,工程设计中常采用通风方式消除,使室内温度保持在设定温度以下。当储罐位于室内或室外,要求罐体内存储液温度恒定时,需要在罐体内设置加热装置,用加热的方式抵消罐体表面的热损失。

工程设计中目前对储罐散热的研究较少。消除余热大多根据经验值设定换气次数,加热罐体内液体所需热量大多根据接口管径(或者厂商提供资料)估算。以上方式均缺少精确的计算及理论支持,存在通风换气量过大、加热热媒过多等缺陷。对罐体自然对流情况下的表面热损失进行理论计算十分重要,可以有效避免工程中的设计缺陷。

1 罐体热损失计算理论公式

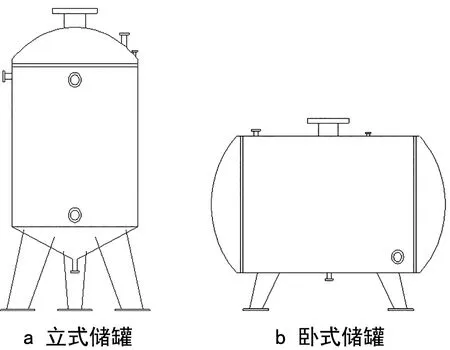

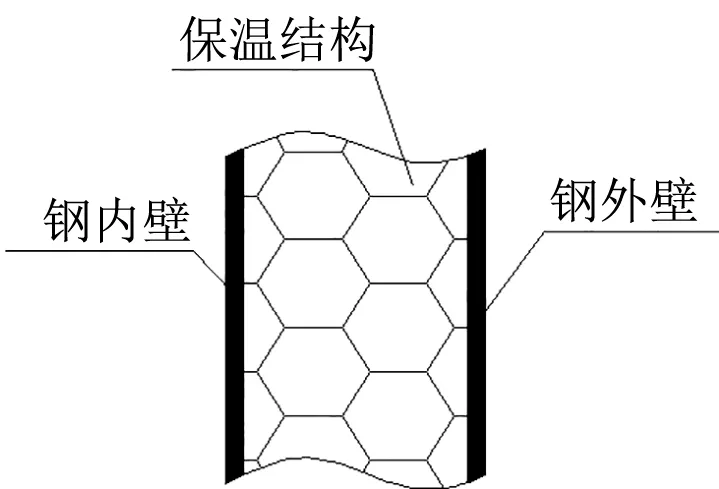

罐体常见型式及罐体外部构造分别见图1、2。

图1 罐体常见型式

图2 储罐外部构造示意图

罐体热损耗主要为自然对流换热及辐射热,依据文献[1-2],当物体表面温度不高时,辐射热损耗占整体热损耗的比例较小,可忽略。根据罐体外壁构造,筒壁散热量按式(1)计算:

Q=FK(t1-t2)

(1)

式中Q为对流换热量,W;F为罐体自然对流换热面积,m2;K为罐体外壁平均传热系数,W/(m2·℃);t1为罐体内液体温度,℃;t2为罐体外部空气温度,℃[3]。

(2)

式中R为罐体外壁总传热热阻,m2·℃/W;αn为罐体外壁内表面对流换热系数,W/(m2·℃);δ为罐体外壁各结构层厚度,m;λ为罐体外壁各结构层材料导热系数,W/(m·℃)[3];αw为罐体外壁外表面对流换热系数,W/(m2·℃)。

依据传热过程能量守恒原理,自然对流换热量与通过保温层的热流量均等于筒壁的散热量。

Q=Q1=Fαw(tw-t2)

(3)

式中Q1为通过保温层的导热热量,W;tw为罐体外壁外表面温度,℃[2]。

1.1 自然对流换热计算

依据努塞尔准则:

(4)

式中Nu为努塞尔数;l为壁面的特征尺寸,m;λa为空气的导热系数,W/(m·℃)[2]。

对于自然对流换热:

Nu=C(GrPr)n

(5)

式中C、n为常数,取值见表1;Gr为格拉晓夫数;Pr为普朗特数[2]。

表1 对流换热计算参数取值

格拉晓夫数Gr的计算式为

(6)

式中g为自由落体加速度,取9.81 m/s2;α为体积膨胀系数,K-1;ν为空气运动黏度,m2/s[2]。

(7)

式中tm为特征温度,℃,取边界层平均温度,即tm=(tw+t2)/2[2]。

表1中将竖直圆筒壁简化为竖直平壁。其实,竖直圆筒(管)环形的边界层对散热有强化作用,只有当竖直圆筒直径与高度之比满足式(8)[2]时,才能忽略曲率影响。

(8)

当d/H不满足式(8)时,需将按竖直自然对流换热计算得出的αw乘以曲率校正系数。

通过式(4)~(8)[2]可求得罐体表面的自然对流换热系数,再由式(3)[2]即可求出罐体表面的热损耗。

1.2 保温层的导热计算

对于圆筒来说,可按式(9)计算导热过程的热流量。

(9)

式中d1为保温层内径,m;d2为保温层外径,m。

1.3 通风换气量与加热蒸汽量计算

依据罐体热损耗计算消除室内余热的通风换气量:

(10)

式中L为消除室内余热的通风换气量,m3/h;cp为空气的比定压热容,kJ/(kg·℃),取1.01 kJ/(kg·℃);ρ为空气密度,kg/m3,取1.2 kg/m3;t0为当地夏季室外通风计算温度,℃。

依据罐体热损耗计算保持罐体内液体温度的蒸汽耗量:

(11)

式中M为饱和蒸汽用量,kg/h;Hg为饱和蒸汽对应压力下的汽化潜热,kJ/kg。

2 罐体热损失计算公式分析

一般工程设计中,依据工艺专业所提供资料,可明确罐体内所储存液体温度t1、罐体尺寸等数据,计算得到罐体自然对流换热面积F。依据业主要求、规范及现场工人工作环境要求,可以明确室内温度即罐体外部空气温度t2。当进行消除余热计算时,t2一般取夏季最高允许室内温度;当进行保温罐体内液体加热量计算时,t2一般取冬季设计室内温度(位于室外时,取室外极端最低温度)。

在工程设计时,如果罐体厂商可以提供罐体外壁平均传热系数K值,则可以直接利用式(1)计算得出罐体自然对流换热量Q。但一般工程设计中,大部分罐体厂商都不能提供罐体外壁平均传热系数K值,或者提供的罐体加热量过大,又或测定试验环境与实际运行环境不一致,都需要设计人员进行校核计算,这时如果外壁结构数据不完整,由式(2)计算K值非常困难。如果采用式(3),只需要明确罐体外壁外表面换热系数αw及确定罐体外壁外表面温度tw即可计算Q。

笔者关于罐体热损耗的计算,就是基于假定不同罐体外壁外表面温度tw的情况下计算出一系列罐体外壁外表面换热系数αw与对应的罐体热损耗,再由保温层导热过程反推出保温厚度,通过选取各情况下合乎实际情况的保温厚度,得出合理的罐体表面温度及耗热量,最终确定消除余热的通风换气量及保持罐体内液体温度的加热量。

3 计算过程

3.1 储罐散热量计算

计算条件如下:圆柱形储罐竖向放置,高H=4 m,保温后外径d=3 m,储罐外表面保温岩棉厚度δ=50 mm,导热系数λ=0.038 W/(m·℃),罐内液体温度t1=70 ℃,罐体外部空气温度t2=25 ℃。

储罐竖筒壁外表面散热计算示例如下。

假设储罐竖筒壁外表面温度tw=34 ℃。

特征尺寸l=H=4 m。

特征温度tm=(tw+t2)/2=29.5 ℃。

特征温度tm下空气物性参数:ν=16×10-6m2/s,λ=0.026 7 W/(m·℃)。则有:Pr=0.701,α=3.31×10-3K-1,Gr=7.3×109,GrPr=5.1×109。

此算例为无限大空间竖直圆筒外表面自然对流湍流换热,应先核算其d/H值,按式(8):d/H=0.75,而35/Gr1/4=0.12,因d/H>35/Gr1/4,故可以忽略圆筒曲率的影响,校正系数m为1。

对于式(5),取表1中C=0.1、n=1/3,有Nu=0.1(GrPr)1/3=371,故竖平壁自然对流换热平均表面传热系数hsb=Nuλ/H=2.48 W/(m2·℃),αw=hst=hsbm=2.48 W/(m2·℃),其中hst为竖筒壁自然对流换热平均表面传热系数。

储罐竖筒壁外表面散热量Q=Fαw(tw-t2)=πdHαw(tw-t2)=840.7 W。

按式(9)反推计算的储罐内径d1=d/e2πλaH(t1-tw)/Q=2.88 m,储罐保温层厚度δ′=(d-d1)/2=60 mm。

由以上计算可知,在假设储罐竖筒壁外表面温度tw=34 ℃时计算所得保温层厚度δ′=60 mm与已知保温层厚度δ″=50 mm相差较多。故重新假设储罐竖筒壁外表面温度为34.1 ℃,重复上述步骤进行运算,直到当储罐竖筒壁外表面温度tw=35.1 ℃时,反推得到保温层厚度δ′=50.17 mm,与已知保温层厚度相近,计算结束,此时储罐筒壁外表面散热量Q=979.8 W。

按以上计算过程,结合式(5)、表1及平壁散热计算公式同样可求得在本文计算条件下储罐上、下外表面温度分别为32.9、47.5 ℃,储罐上、下外表面散热量分别为199.2、120.7 W。

由储罐总散热量结合式(10)及式(11),可计算得到消除室内余热所需通风换气量及维持罐体内液体温度所需蒸汽耗量。

3.2 储罐散热计算方法探讨

3.1节对已知条件下的储罐散热量进行了详细计算,并得出了具体计算结果。但在计算过程中需要假定储罐外表面温度tw,并进行不断的反复试算,直至得出最终结果。这样的计算过程较为烦琐且工作量大,在实际应用过程中可通过Excel进行辅助计算。

将3.1节中已知参数及计算过程输入到Excel中,在Excel中选择数据—模拟分析—单变量求解,在弹出的对话框的目标单元格中选择复核计算保温层厚度δ′(mm),可变单元格中选择储罐外表面温度tw(℃),目标值填写计算条件中的保温层厚度50 mm,点击确定即可迅速计算出在保温层厚度δ″=50 mm下的储罐外表面温度tw及散热量Q,如图3所示。其余项同理。

图3 Excel单变量求解下的储罐散热量计算

4 实际案例分析

位于新疆某制药厂车间内的一隔间,尺寸为14 m×21 m×7 m(长×宽×高),建筑面积约295 m2,作为制药环节中间反应场地使用。隔间内部有4个罐体,在罐体内通过蒸汽将工艺用水混合液体加热至65 ℃,保持罐内液体恒温为65 ℃,然后将液体输送到隔壁车间的压滤机进行下一步操作。

罐体尺寸:4 500 mm(d)×5 600 mm(H),保温材料硅酸铝(导热系数0.044 W/(m·℃)),保温层厚度100 mm。

根据工艺专业提供的资料,该车间基本无人员,仅有设备巡检人员,要求车间内温度低于35 ℃,无湿度要求。在保持室内温度为32 ℃的情况下,设计计算得出:侧面外表面温度为37.6 ℃,散热量为933 W;上表面温度为36.3 ℃,散热量为200.5 W;下表面温度为46.1 ℃,散热量为132 W;每个罐体的总散热量为1 265.5 W。

该项目当地夏季室外通风计算温度为27.2 ℃,由式(10)可知,保持室内温度32 ℃所需要的风量为3 132 m3/h,房间换气次数仅为1.57 h-1,远低于设计中常用的6 h-1换气次数。

修改室内温度为29 ℃,计算可知每个罐体的散热量为1 427 W,所需通风换气量为9 419 m3/h,房间换气次数仅为4.57 h-1。

按照经验,设计该类厂房常用换气次数大于10 h-1,所需通风换气量为21 000 m3/h,需选用WEX-600D4-0.8型壁式轴流风机4台,单台额定风量4 268 m3/h,功率0.8 kW。按照笔者计算结果设计,实际换气次数大于5 h-1,所需通风换气量为10 300 m3/h,只需选用WEX-600D4-0.8型壁式轴流风机2台,单台额定风量4 268 m3/h,功率0.8 kW。成本核算:单台风机设备及安装费用约0.6万元,风机投资节约1.2万元;每年(考虑冬季按非满负荷运行,按260 d计)电费节约:0.8 kW/台×2台×24 h/d×260 d×0.8元/(kW·h)=0.79万元。根据现场反馈,在2台风机运行的实际工况下,罐体表面温度为35.1 ℃,室内温度为 29.4 ℃。

笔者设计的该制药厂项目类似以上小车间的房间至少10个,综合核算投资及运营成本有比较好的经济效益。由此可以看到,由于对工艺部件的散热量没有一个清晰的认识,在以往的设计中经常会盲目地加大通风换气次数以保证房间温度,实际中6 h-1换气次数绰绰有余。有了准确的罐体散热量,工艺专业也能合理地设置加热蒸汽管的流量和尺寸,避免浪费。

5 结语

在实际工程设计中,由于业主单位没有进行设备招标或者工艺专业提资不全,只能明确罐体内液体的温度、罐体直径,其余参数均不明确。建筑设计预留罐体位置,暖通设计考虑消除余热或预留加热量保持罐体内液体温度不变,该种状况下可利用本文计算过程来进行热损耗计算,同时利用该计算结果,为业主设备招标提供限定依据,限定设备保温层的厚度,明确设备保温时的经济性等资料。为后期厂房内的通风换气量及预留加热量计算提供计算方法,在实际设计中具有较强的指导意义。