镁锂合金表面处理技术的研究进展

2021-06-22张奇马勤

张奇,马勤

(兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州730050)

镁合金综合性能优异,被认为是新时代最有价值的材料之一[1],而镁锂合金作为镁合金体系中最轻的合金,其密度低、具有较好的力学性能,被广泛应用于各工业领域[2-4]。但由于镁锂合金表面氧化膜致密性差,且合金内部第二相以及其他金属元素等都会造成局部电偶腐蚀,使其表面耐腐蚀性差,限制了其发展和应用。理论上采用快速凝固技术,可以增加杂质元素的固溶极限度,均匀合金化;或者添加其他合金化元素可以减少表面电偶腐蚀。但提高镁锂合金表面耐蚀性最简单的方法是对其进行表面改性,在基体与外部环境之间添加具有不同性能的防护层。本文总结了国内外研究者关于镁锂合金的表面处理研究。

1 化学镀与电镀

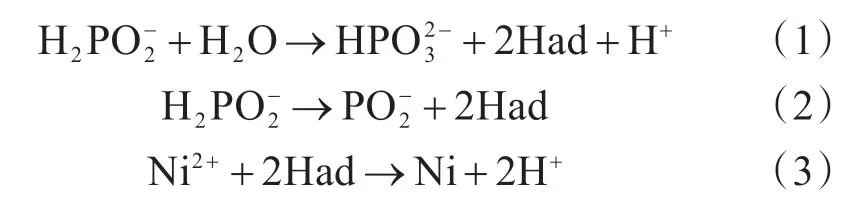

化学镀是利用氧化还原反应,在无外界电流驱动作用下,使溶液中某些金属元素沉积在基体表面的过程,其工艺相对成熟且镀层综合性能较好,同时高密度的纳米晶镀镍层具有更好的耐磨性能[5],被广泛用于镁合金的表面处理[6‐7]。化学镀Ni‐P的基本原理为:还原剂次亚磷酸盐在一定条件下水解放出游离态的氢,主盐中的Ni2+得到电子并被还原,即

通常Ni2+被还原的同时,次亚磷酸盐也会在加热的条件下被游离态的氢还原出P,并固溶到晶胞中增加晶格畸变,所以在XRD衍射图谱中出现漫散射峰。

但由于镁锂合金中Mg和Li标准电极电位较负,直接化学镀Ni‐P将导致镁锂合金被镀液腐蚀,因此部分学者对镁锂合金预处理工艺进行了研究。研究表明,胶态钯活化后的双相镁锂合金,其表面化学镀Ni‐P层有变形胞状但镀层致密,其硬度达到350 HV,耐蚀性能提高[8]。郭晓光等[9‐10]详细的报道了镁锂合金化学镀Ni‐P酸洗和活化工艺,并在此基础上确定了LZ91镁锂合金的化学镀Ni‐P最优工艺,研究表明镀层胞粒细小且无缺陷,96 h盐雾实验结果说明镀层符合军工标准。Xu C J等[11]研究了不同酸洗工艺对双相镁锂合金表面Ni‐P镀层的影响,发现当采用CrO3+HNO3的酸洗工艺时,Ni‐P镀层耐蚀性最好且结合力可以达到22 N。

影响镁锂合金化学镀的因素较多,镀液温度主要影响沉积速度,而pH主要通过还原产物影响化学镀的氧化还原过程[12‐13]。周荣国等[14]报道了化学镀液的pH、温度和时间对镁锂合金镀层性能的影响,研究表明镀液pH越大、温度越高、镀覆时间越长,LAZ合金表面Ni‐P镀层越厚,但硬度先增加后减少,这是因为较高的温度和pH导致镀速过快,使其结合力下降,造成镀层相对疏松。此外研究表明该合金化学镀的最佳pH为6.8~7.2,温度为80℃,时间为50 min。

部分学者也研究了镁锂合金新型化学镀Ni‐P工艺。Zou Y等[15]通过Ce(NO3)3‐KMnO4溶液预处理双相镁锂合金,利用超声波辅助化学镀Ni‐P,结果表明镀层表面更加光洁致密且胞粒尺寸小,且镀层综合性能均有所提高,其形貌如图1(a)所示。Luo H J等[16]先在NiCO3‐2Ni(OH)2溶液中预镀4μm的Ni‐P镀层,最后在NiSO4溶液中完成Ni‐P化学镀,研究表明采用两步化学镀法所得镀层为高磷含量镀层,其厚度达到20μm,硬度能够达到549 HV,其形貌如图1(b)所示;锉刀实验表明镀层的结合力好,该工艺避免了镁锂合金在酸性镀液中的腐蚀情况,且对镀液的利用率较高,降低了工艺成本。Zou Y等[17]则采用化学复合镀的方式在双相镁锂合金表面制备Ni‐P/n‐SiO2复合镀层,其形貌如图1(c)所示,研究表明,通过向镀液中添加5%的n‐SiO2,复合镀层的硬度提高到了678 HV,其耐蚀性能明显优于基体,对镁锂合金基体起到了很好的保护作用。

图1 镁锂合金化学镀Ni-P[15-17]Fig.1 Electroless plating of magnesium-lithium alloy[15-17]

由于镁锂合金中Mg与Li的电极电位较负,直接电镀引起镀层与基体的电极电位差增大,容易造成缺陷,因此在镁锂合金电镀这方面的研究较少。Hung CA等[18]提出了一种在LZ91镁锂合金表面电镀Cr/Cu工艺,通过在碱性镀液中预电镀Cu,然后在三价铬离子的镀液中电镀1μm Cr薄膜,研究发现该镀层具有良好的耐蚀性。Yin T等[19]在传统的前处理工艺基础上,通过化学浸锌方式对镁锂合金表面预镀Zn,最后在焦磷酸盐镀液中电镀Cu,研究表明此工艺下的镀层为结节状,电镀层与基体结合较好,相比于基体其耐蚀性提高。

2 化学转化

与其他表面处理技术相比,化学转化膜与基体之间的附着力较差,只会延缓腐蚀速速率,但由于其工艺简单、相对廉价而仍在应用。

2.1 植酸转化

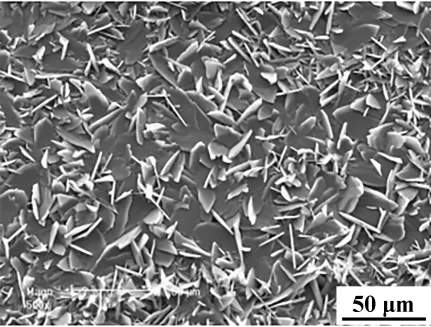

植酸转化膜性能和植酸的浓度、浸泡时间及温度有重要关系。Huang X M等[20]研究发现当植酸浓度为2 mL/L,反应时间为2 min、温度为25℃时,植酸转化膜致密均匀且耐蚀性最好,但植酸浓度较高时,膜层表面附着较多的白色颗粒且存在裂纹。高丽丽等[21]研究了镁锂合金在无铬植酸转化液中的成膜机理与性能,通过对比铬酸转化膜的性能发现,无铬植酸转化膜的腐蚀电位正移0.25 V,析氢速率明显变小,表明其耐蚀性更好。Gao L等[22]通过设计正交试验研究了镁锂合金植酸转化膜的影响因素,并确定了最佳工艺,SEM表明最佳工艺下的转化膜表面沉积较多的白色絮状物(见图2所示),极化曲线和EIS表明其具有较好的耐蚀性。

图2 镁锂合金植酸转化膜[22]Fig.2 Phytic acid conversion film of magnesium-lithium alloy[22]

2.2 磷酸转化

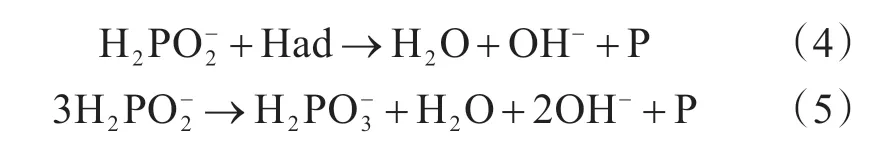

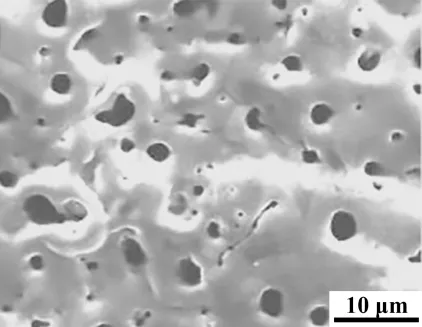

江溪等[23]研究了镁锂合金在室温条件下磷酸转化膜的成膜时间,并分析了磷化膜的微观结构、化学组成等,结果表明转化时间为9 min时,其膜层微观形貌为花形团簇,其主要成份为磷酸盐化合物,该化合物可以为镁锂合金表面提供防护。Zeng R C等[24]报道了磷化液温度对锌钙磷酸盐转化膜组分的影响,研究结果表明,当磷化液温度低于45℃时,转化膜主要成分为锌的氧化物,当温度为55℃时,转化膜的主要成分则为锌的磷酸盐化合物,因此该温度下膜层表现出最高的耐蚀性。张云望等[25]发现Mg-8.5Li合金在新型磷酸盐转化液(NH4H2PO425 g/L,H2O220 mL/L)中可生成高性能的磷酸盐转化膜,其主要相为Mg3(PO4)2、Mg(OH)2和MgO,对镁锂合金具有很好的保护性。Song Y W等[26]通过XPS和SEM研究了双相镁锂合金表面磷酸盐转化膜的形成过程:首先镁锂合金表面Mg(OH)2和MgO溶解,其次镁锂合金中的β相开始溶解,磷酸转化膜开始在裸露的基体表面生成,最后直至转化膜形成和溶解达到动态平衡,镁锂合金磷酸转化膜的形貌照片见图3所示。

图3 镁锂合金磷酸转化膜[26]Fig.3 Phosphoric acid conversion film of magnesium-lithium alloy[26]

2.3 稀土转化

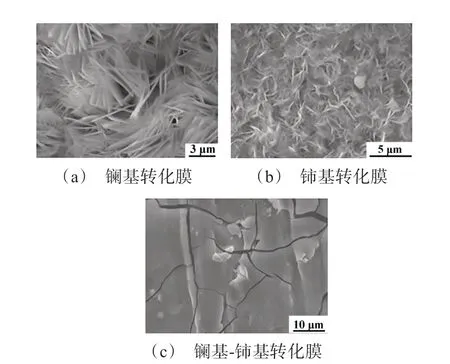

稀土盐溶液与镁锂合金表面反应迅速,常与其他盐溶液混合使用,生成的保护膜耐蚀性良好。Yang L H等[27]通过硝酸镧溶液在Mg-8Li上制备了镧基转化膜,其厚度大约为10μm,EDS表明膜层化学组分为La(OH)3,通过SEM观察可知,表面转化膜致密均匀但存在大量针状物。Song D L等[28]利用微波(温度为40℃,功率为0~300 W)辅助的方式在La(NO3)3溶液合成镧基转化膜,相比于室温下直接生成的镧基转化膜,其表面以层片结构为主,降低了NaCl溶液对基体的腐蚀速率,其形貌如图4(a)所示。Gao L L等[29]在Ce(NO3)3溶液中制备了厚度为12μm的纤维状稀土转化膜,膜层主要由铈的氧化物及氢氧化物组成,其腐蚀电位增加,腐蚀电流密度和析氢速率下降,耐蚀性优于镁锂合金基体,其形貌如图4(b)所示。Yang X W等[30]通过硝酸镧和硝酸铈溶液在镁锂合金上制备了镧基-铈基转化膜,XPS表明膜层主要由稀土氧化物组成,通过SEM观察可知,表面化膜具有较多的裂纹,其形貌如图4(c)所示。

2.4 复合转化

在镁锂合表面单一化学转化的基础上,部分研究学者对多种复合转化体系进行了研究。Wang G X等[31]研究了Mg-8.5Li合金在(NH4)6Mo7O24·4H2O+KMnO4盐溶液中可合成钼酸/高锰酸盐转化膜,SEM表明钼酸盐/高锰酸盐转化膜具有致密的双层裂缝,电化学测试表明复合转化膜具有更低的腐蚀电流密度和更高的极化阻抗。王桂香等[32]通过锌锰磷化液在Mg-8Li合金上制备了锌锰磷化膜,结果表明转化膜表面形貌呈现不规则柱状结构,主要由Zn、Zn(PO4)2和MnHPO4组成,且磷化温度为45℃时可获得性能最佳的磷化膜。曹娜娜等[33]在Na2SnO3和KMnO4的处理液中制备了锰/锡复合转化膜,并研究了溶液pH对复合转化膜形貌及性能的影响,发现当pH为3.5时,复合转化膜最为致密,耐蚀性最好,EDS分析表明膜层主要为锡和锰的氧化物。Xu FF等[34]通过硝酸铈+硅烷水解溶液在LA91合金上成功制备了稀土/硅烷复合转化膜,并研究了最佳工艺参数(转化溶液温度为60℃,浸泡时间60 s,固化温度和时间分别为80℃、3 h,pH为3.0)条件下纳米颗粒对表面复合转化膜的影响,研究表明掺杂纳米粒子使复合转化膜结构更加致密均匀,耐腐蚀性更好。

图4 镁锂合金稀土转化[28-30]Fig.4 Rare earth conversion of magnesium-lithium alloy[28-30]

3 阳极氧化

3.1 普通阳极氧化

镁锂合金普通阳极氧化研究较早,Sharma A K等[35]在酸性重铬酸钾溶液中制备镁锂合金阳极氧化膜层,研究发现经过热处理后,膜层表面出现较深的裂纹。中南大学的Li JF[36]采用25 g/L K2Cr2O7+25g/L H2SO4电解液,在室温及pH为4.5的条件下制备出耐蚀性能较好的阳极氧化膜,但该电解液含有较高浓度的三价铬离子,对环境的危害较大,因此开发无铬电解液的阳极氧化工艺具有重要意义。董国君 等[37]开 发 了 一 种 以NaOH+Na2SiO3+Na2B4O7+C6H5Na3O7为主要成份的无铬电解液,并在此基础上对镁锂合金阳极氧化处理,其阳极氧化膜具有很好的耐蚀性。Li Z J等[38]着重研究了电流密度对镁锂合金表面阳极氧化膜的影响,表明电流密度为5 A/dm2时膜层表面MgO/Mg2SiO4所含比例最高,因此膜层的耐蚀性达到最佳。部分学者则研究了添加剂对氧化膜性能的影响。Chang L M等[39]在碱性硅酸盐溶液中添加C2H5NO2,研究其对阳极氧化膜的形貌结构和性能的影响,发现添加剂使氧化膜更加致密平整,当C2H5NO2的添加量为6 g/L时,阳极氧化膜的耐蚀性最好。Oon S等[40]报道了以NaAlO2作为添加剂制备阳极氧化膜,并指出电解液中的使膜层更加均匀致密。

3.2 微弧氧化

镁锂合金的微弧氧化过程与Li含量有关,但其微观结构相似,均为陶瓷-裂纹-熔融氧化膜结构,不同之处在于氧化膜致密程度及微裂纹的大小不同。

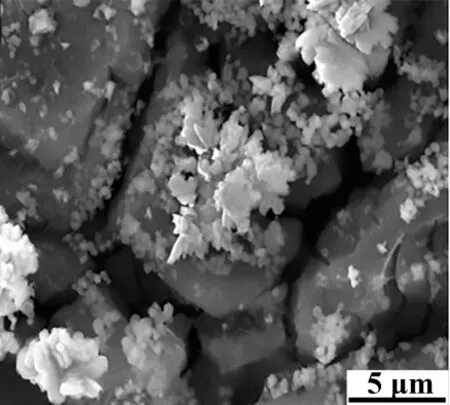

景晓燕等[41]在由Na5P3O10、(NaPO3)6和NaOH组成的碱性磷酸电解液中以恒流模式对镁锂合金表面进行微弧氧化,其膜层表面分布较多的微孔且具有双层结构,XRD表明膜层主要为氧化镁以及磷酸盐化合物,对镁锂合金起到很好的防腐作用。部分研究学者研究了添加剂对微弧氧化膜的影响。张玉林等[42]研究发现石墨烯(GO)可改善镁锂合金微弧氧化工艺,且使镁锂合金微弧氧化膜的表面微孔尺寸减小到0.5μm左右且无明显裂纹,同时促进Mg2SiO4以及MgO形成。张志莲等[43]在其基础上研究镁锂合金原位生长包覆GO微弧氧化复合陶瓷层,XPS结果表明复合层主要为SiO2、Mg2SiO4和MgO,同时指出GO作为添加剂可以起到对氧化膜的封孔作用,提高其耐蚀性。Shi L L等[44]通过Na2SiO3-Na3PO4溶液体系在镁锂合金上制备了微弧氧化膜,并研究添加剂对膜层结构和性能影响,研究结果表明Na2B4O7相对于EDTA减小了膜层的厚度,表面更加均匀,同时增强了涂层的耐点蚀性能。Li JG[45-46]通过添加植酸并采用Na2SiO3-C6H18O24P6溶液体系,在Mg-7Li表面上合成厚度为27μm、表面微孔直径为3~20μm的微弧氧化膜(见图5所示),其腐蚀电位和电流密度分别达到–1.476 V和7.204×10‐7A/cm2,极化电阻是基体的15倍,同时研究了微弧氧化膜的摩擦磨损性能,阐明了其磨损机理。Wu GQ等[47]以硅酸盐为电解质体系、硫酸铜作为着色剂对双相镁锂合金表面微弧氧化,研究表明涂层具有深绿色的外观,且随着电流密度和时间的增加,涂层的颜色加深,此外最优工艺条件下的涂层耐蚀性达到了国家标准9级。Li Z J等[48]在碱性硅酸盐中加入硝酸铈,在镁锂合金表面制备微弧氧化膜,结果表明该膜层的耐蚀性明显提高,同时摩擦系数为0.19,表现出较好的抗磨性。

图5 镁锂合金微弧氧化[46]Fig.5 Magnesium-lithium alloy micro-arc oxidation[46]

4 有机-无机杂化

有机‐无机杂化是指将有机相和无机相结合起来的一种技术,其中无机组分主要是起到支撑涂层、提高涂层力学性能的作用,而有机组分主要是通过和不同的配体结合来改变涂层的使用性能。镁锂合金有机‐无机杂化涂层中,有机组分通常为环氧树脂、聚氨酯树脂等,无机组分主要为纳米SiO2、TiO2或纳米金属粒子。

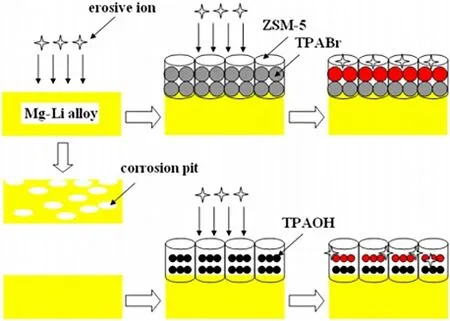

Zhang C H等[49]在Mg‐11Li‐5Al合金上制备了SiO2/环氧树脂涂层,研究发现经PA预处理的涂层其耐蚀性能明显优于经Ce盐处理过的,且当无机组分的含量为3%时,涂层与基体的结合力最好,耐蚀性最佳。Wang Y等[50]报道了在镁锂合金表面制备Ce‐MCM‐22智能环氧涂层,其机理为MCM‐22可以提供活性Ce3+离子,并在腐蚀过程中实现Ce3+离子的交换,因此涂层表面具有自愈性。Yu X等[51]采用原位共沉淀法在镁锂合金上制备了纳米HT‐MoO42−/ZnO涂层,理化性能测试表明复合涂层的性能优于单一涂层,同时指出复合涂层的腐蚀机理在于纳米ZnO可以促进MoO42−在表面聚集。Song D等[52]以有机胺(TPABr和TPAOH)为大分子模板,在镁锂合金表面通过热压的方式自组装ZSM‐5涂层,研究表明该涂层有较好的耐蚀性,可以为镁锂合金提供保护,如图6所示。Wang Y L[53]等在镁锂合金表面制备ZSM‐5/环氧复合涂层,研究表明通过添加5%的ZSM‐5,对其进行1920 h的EIS测量,结果表明涂层仍表现出较高的阻抗。

图6 镁锂合金ZSM-5涂层[52]Fig.6 Magnesium lithium alloy ZSM-5 coating[52]

5 其他技术

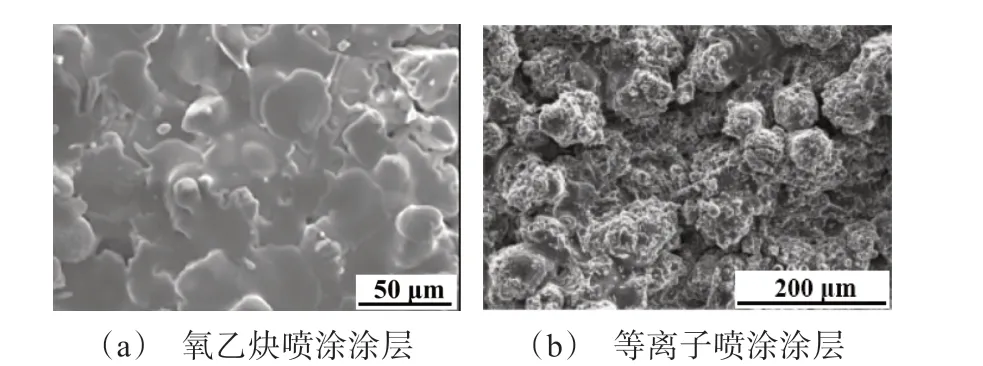

此外镁锂合金表面处理技术还包括热喷涂、气相/液相沉积等。王涛等[54]利用热喷涂技术在双相镁锂合金表面上制备复合陶瓷涂层,研究结果表明涂层的陶瓷颗粒呈扁平状,结合强度高,热震性好,但存在一定的孔隙率,见图7(a)。Tsuikawa M等[55]在LA141合金表面等离子喷涂纯铝,所制备的涂层厚度大约为100μm,对纯铝涂层进行冷轧处理,当下压量为90%时涂层与基体无分离且表面无裂纹(图7(b)),证明涂层结合力较好。赵江红等[56]利用液相沉积法在镁锂合金表面合成TiO2薄膜层,研究表明最优工艺下的膜层形貌最好,且致密性较好。Wang PC等[57]则采用原子层沉积技术在镁锂合金表面上制备厚度为65~200 nm的LiAlO2薄膜,膜层结构致密且均匀,耐蚀性良好。Niu Z Y等[58]以AlCl3‐NaCl为熔盐体系,采用熔盐置换法在镁锂合金表面制备防护涂层,研究表明在350℃以及8 h的工艺条件下,涂层性能最好且所含化合物主要为AlLi和Mg17Al12。

图7 镁锂合金热喷涂涂层[54-55]Fig.7 Magnesium-lithium alloy thermal spray coating[54-55]

6 总结与展望

镁锂合金表面处理研究目前已取得了一些进展,化学镀工艺相对简单,镀层厚度均匀,但目前镁锂合金化学镀尤其是化学镀Ni-P,多以昂贵的碱式碳酸镍为主,成本较高不利于工业化生产和应用;镁锂合金化学转化工艺可以在其表面生成耐蚀性较好的膜层,能够为其他防护涂层提供打底层,但植酸转化所制备的膜层质量不易控制,磷酸转化所需转化液成本较高,而稀土转化所制备的膜层表面存在微裂纹、致密性相对较差;阳极氧化工艺可以适用于大件镁锂合金表面处理,成品率较高且氧化膜的综合性能较为优良,但膜层表面微孔较多后期需要封装处理且能源利用率较低;有机-无机杂化工艺所制备的涂层防腐性能较好,但存在防护周期短的问题,同样也限制了其工业化的应用;热喷涂易造成镁锂合金熔化以及表面氧化,需对表面进行特殊化处理;气相沉积则存在成本过高的问题。因而今后镁锂合金表面处理研究可以从以下角度考虑:

(1)系统研究镁锂合金表面的腐蚀机理,根据腐蚀机理开发出适用于不同环境的表面处理技术;

(2)完善复合转化膜的研究体系,对其工艺、成膜机理进行深入的研究,并制定相应的后处理工艺;

(3)研发高性能涂层设备,制备更符合经济/环境一体化的涂层,并完善涂层质量的检测技术;