有机磺酸盐添加剂对电镀硬铬性能的影响

2021-06-22刘建祥浦建堂周磊叶仁祥孙卫东

刘建祥,浦建堂,周磊,叶仁祥,孙卫东

(山东新海表面技术科技有限公司,山东临沂276000)

电镀硬铬具有硬度高、耐磨性、耐蚀性好等优点,可直接镀在钢铁基体表面上或用于加厚修补零件尺寸[1-2]。通常情况下,硬铬镀层厚度一般大于20µm,硬度大于800 HV[3]。目前电镀硬铬技术已相对比较成熟,但最大的缺点是电流效率很低,传统镀硬铬电流效率仅有8%~16%[4-5],大部分电量都消耗在析出氢气和Cr2O72-离子还原为Cr3+这两个副反应上[6]。通过添加剂提高电流效率成为镀铬领域的研究主流,同时也可改善镀层性能,提高覆盖能力[7]。目前,研究者已开发了众多的高效镀铬添加剂如无机阴离子添加剂、有机阴离子添加剂、稀土阳离子添加剂、非稀土阳离子添加剂等[8]。

采用自主合成的有机磺酸盐镀硬铬添加剂(OS1)制备镀铬溶液,探究最佳条件下对镀液和镀层性能的影响,通过与市场上在售的镀硬铬添加剂对比,研究有机磺酸盐镀硬铬添加剂的表现能力。

1 实验方法

1.1 实验材料和仪器

铬酸酐购买于重庆民丰化工有限责任公司;硫酸、无水乙醇购于国药集团化学试剂有限公司,分析纯;有机磺酸盐硬铬添加剂(OS1)为自主合成(甲烷二磺酸二钠盐、碘酸钾等复配);硬铬添加剂PC-1购于滕州市高鹏表面技术处理有限公司。采用4XC-V金相显微镜(上海光学仪器厂)分析镀层的微观形态;采用OU2560S维氏硬度计(沧州市欧谱检测仪器有限公司)测量镀层硬度;采用OXFORD200测厚仪测量镀层厚度。

1.2 镀硬铬工艺

实验在100 L中试镀槽中进行,配有温控装置和整流器(0~500 A),以铅锡合金(锡的质量分数为8%~10%)作为阳极,通过乙醇和电解调节Cr3+含量[9],工件选择ϕ25 mm×21 mm×280 mm钢管。电镀前先进行1 min的阳极活化处理,电镀后采用200℃进行除氢处理。

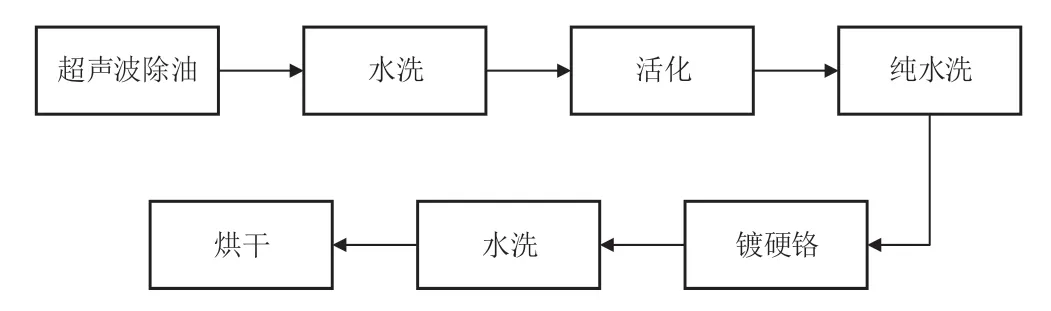

图1 镀硬铬工艺流程Fig.1 The flow chart of hard chromium electroplating

1.3 阴极电流效率

根据法拉第定律,采用称重法计算阴极电流效率[10],计算公式如下:

其中,ηk为阴极电流效率,%;m为铬镀层实际质量,g;I为电极上通过的电流,A;t为通电时间,h;k为铬的电化当量,g/(A·h),为0.3234。

2 结果与分析

2.1 有机磺酸盐镀硬铬添加剂最佳用量研究

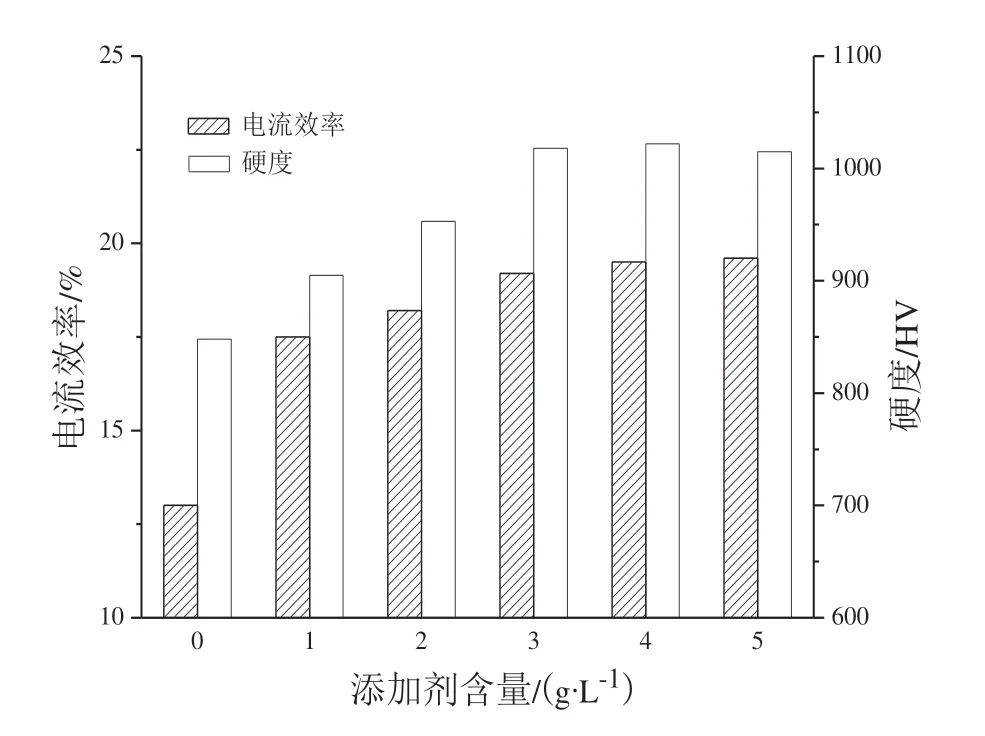

在CrO3为250 g/L、H2SO4为2.5 g/L、Cr3+为2.8 g/L,温度为55±2℃,阴极电流密度为55 A/dm2,电镀时间为1 h操作条件下,镀液中加入0~5 g/L添加剂OS1,采用阴极电流效率和镀层硬度指标研究OS1最佳用量。如图2所示,无添加剂时电流效率为10.3%,加入OS1添加剂后,电流效率显著提高,当添加剂含量为3 g/L时,电流效率为19.2%,当继续增加添加剂用量,电流效率基本保持稳定。随着OS1添加剂含量的增加,镀层硬度呈上升趋势,当添加剂含量超过3 g/L时,镀层硬度可达到1000 HV。综合考虑电流效率、镀层硬度和生产成本各方面因素,确定添加剂OS1最佳用量为3~4 g/L。

图2 OS1添加剂对阴极电流效率和镀层硬度的影响Fig.2 The effects of OS1 additives on current efficiency and hardness

2.2 添加剂对电流效率的影响

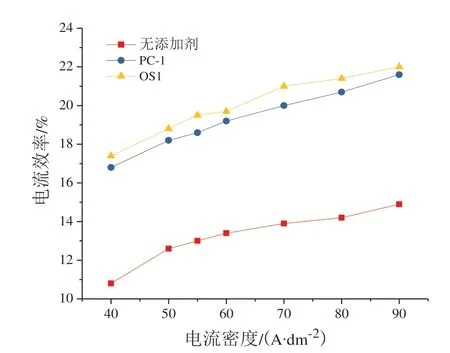

在CrO3为250 g/L、H2SO4为2.5 g/L、Cr3+为3.2 g/L,温度为55±2℃,阴极电流密度为55 A/dm2,电镀时间为1 h操作条件下,电流密度对电流效率的影响如图3所示,电流效率随电流密度增大而增大,OS1添加剂提高电流效率的能力要强于PC-1添加剂。在硬铬添加剂OS1和PC-1最佳用量下(PC-1添加剂20 mL/L,OS1添加剂4 g/L),在电流密度为55 A/dm2时,OS1添加剂电流效率为19.5%,PC-1添加剂电流效率为18.6%,无添加剂时电流效率为13.0%,OS1添加剂与无添加剂相比,电流效率提高了50%。添加剂提高电流效率的机理可能是由于其与三价铬生成复杂的阳离子团,促使碱式铬酸铬薄膜的溶解,使六价铬还原成铬的过程增多[11-12],同时OS1添加剂中的有机物活化了基体金属,使析氢电势增加,析氢量相对减少,提高了电流效率[13]。

2.3 添加剂对沉积速度和硬度的影响

在CrO3为250 g/L、H2SO4为2.5 g/L、Cr3+为3.2 g/L,温度为55±2℃,电流密度为55 A/dm2,各添加剂最佳用量下,添加剂对沉积速度和硬度的影响如表1所示,OS1添加剂平均沉积速度为54µm/h,PC‐1添加剂平均沉积速度为51µm/h,无添加剂平均沉积速度为35µm/h。与无添加剂镀硬铬相比,OS1添加剂可提高沉积速度54.3%。无论是电流密度低区还是电流密度高区,OS1添加剂与PC‐1添加剂的沉积速度相差不大,原因是同等工艺条件下两者的电流效率基本处于同一水平。从表1中可知,在上述工艺条件下,OS1添加剂可大幅度提高镀层硬度,镀层硬度可达1000 HV,比无添加剂时提高了22.4%。镀硬铬层硬度较高的原因一方面是阴极上产生的氢渗入铬镀层晶格内,内应力增加,引起结晶方位的改变[14];另一方面OS1添加剂在电镀过程中镀层中会夹带有机物,使碳和铬形成了碳化铬,引起镀层硬度进一步提高[13]。

图3 电流密度对电流效率的影响Fig.3 Effect of current density on current efficiency

表1 添加剂对沉积速度及硬度的影响Tab.1 Effect of additives on deposition rate and hardness

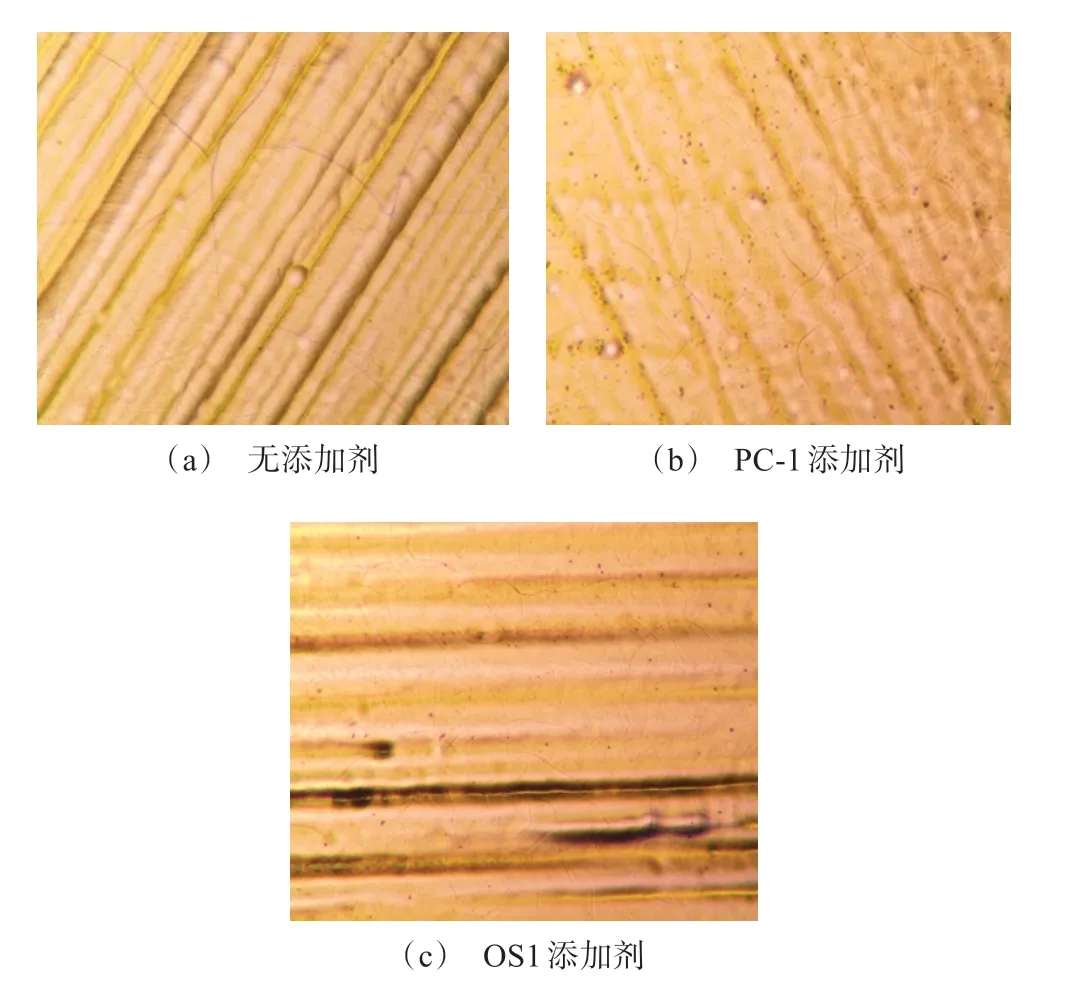

2.4 添加剂对镀硬铬层微裂纹的影响

采用金相显微镜观察镀硬铬铬层微裂纹形态,如图4所示。在CrO3为250 g/L、H2SO4为2.5 g/L、Cr3+为3.2 g/L,温度为55±2℃,阴极电流密度为55 A/dm2,电镀时间为1 h操作条件下,无添加剂镀硬铬层裂纹宽而长,密度小且分布不均匀,当加入OS1和PC‐1添加剂后,可形成窄而密的网状微裂纹,同PC‐1添加剂相比,OS1添加剂形成的微裂纹密度更大一些。电镀硬铬层微裂纹的形成原因是由镀层内应力造成,铬镀层应力比钢铁高,且该内应力状态为拉应力,随着镀铬层厚度的增加而增大,当镀铬层内应力超过其强度极限时,镀铬层开裂形成微裂纹[13,15]。

图4 添加剂对镀硬铬层微裂纹的影响Fig.4 Effect of additives on micro-crack of hard chromium plating layer

3 结论

(1)OS1添加剂可显著提升阴极电流效率和镀层硬度。在CrO3为250 g/L、H2SO4为2.5 g/L、Cr3+为3.2 g/L,温度为55±2℃,Jk为55 A/dm2,添加剂含量4 g/L工艺条件下,电流效率可达19.5%,平均沉积速度为54µm/h,镀层硬度大于1000 HV。

(2)镀硬铬层在无添加剂时可形成分布不均匀的宽而长且密度小的裂纹,OS1添加剂加入可使镀硬铬层形成窄而密的网状微裂纹。OS1添加剂整体表现能力优于市场上在售的PC‐1添加剂。