四川酱香型风干腊肠加工贮藏特性及其“浅发酵”特征研究

2021-06-22张佳敏吉莉莉

王 卫,张 旭,张佳敏,吉莉莉,康 峻,白 婷

(成都大学肉类加工四川省重点实验室,四川成都610106)

腌腊肉制品是中国传统肉制品的典型代表,以其浓郁风味和易于加工贮藏等特点深受人们喜爱。四川制作腌腊肉制品的历史悠久,腊肠、腊肉、板鸭等仅仅是作为传统特色“年货”的年加工总量预计就超过千万吨,产品畅销省内外[1]。研究表明,腊肠属于典型的半干水分肉制品(IMF),其非制冷可贮性取决于加工进程中水分活度aw的快速下降对不利微生物的有效抑制[2],而风干或烘烤干燥伴随的以内源酶为主导的脂肪适度氧化,促进了醛类、酸类等挥发性风味物质的生成,同时蛋白质的降解也会产生氨基酸、肽等小分子物质,这些酶解产物决定了产品的风味特征,并可提高腊肠的营养价值[3]。传统风干中式腊肠的制作工艺与西式发酵干香肠相似,但产品特性差异较大,西式发酵肠的产品特性和贮藏稳定性主要建立于微生物作用机制上,特别是现代加工大多添加有乳酸菌为主导的微生物发酵剂,经过外源微生物的发酵干燥而成,产品带浓郁的酸香味[4]。

腊肠因不同地区配方和制作条件的差异其风味各显特色,四川传统的酱香型风干腊肠在产品特性上就与广式腊肠和川式麻辣肠等有较大差异。团队的前期研究显示,酱香型风干腊肠在aw、POV、AV、TBA、硝盐残留等指标与其他腊肠和发酵香肠均存在显著差异。特别是在微生物上,其他腊肠微生物检出量极少,西式发酵肠乳酸菌等菌群含量很高,而风干酱香腊肠中微生物总体比发酵肠少,但种类较丰富,在菌落总数、微球菌和乳酸菌数量上比西式发酵肠低,而酵母菌和霉菌却含量却较高,原因很可能是辅料中添加的微生物发酵酿造调味料,以及伴随自然风干进程调味料中丰富的微生物的继续生长发挥的“浅发酵”作用所致[5]。以此为基础通过原料和相关工艺开发的一种酱香风干发酵腊肠也被命名为“浅发酵香肠”[6],本文对其加工及贮藏不同阶段理化、微生物、游离氨基酸和挥发性风味物质等特性的分析,以探究其可能存在的“浅发酵”机制,以及为优化传统肉制品加工工艺,提升产品品质和安全性提供依据。

1 材料与方法

1.1 材料与仪器

猪前夹肉 遂宁高金食品有限公司提供;“浅发酵”腊肠调料(四川酿造调味复合料)肉类加工四川省重点实验室提供;氨基酸标准品 美国Sigma公司提供;PCA、MRS、甘露醇培养基 杭州百思生物技术有限公司;其他试剂 均为国产分析纯。

HD-3A型智能水分活度测量仪 无锡华科公司;ZFD-A5140鼓风干燥箱 上海智城公司;Testo 205 pH计 德国仪表(深圳)有限公司;LRH系列生化培养箱 上海一恒科技公司;LC98IAAA型氨基酸分析仪 北京温分分析仪器公司;5977A-7890B型气相色谱-质谱联用仪(配有CTC自动进样器,PAL3)美国安捷伦公司;BFJX-500智能调控风干发酵装置 嘉兴艾博食品机械有限公司。

1.2 实验方法

1.2.1 腊肠制作工艺 a.原辅料为猪瘦肉65%,猪肥膘肉30%,“浅发酵”腊肠专用调料5%。猪瘦肉绞制,肥膘切丁。

b.猪瘦肉和肥丁与调料在真空搅拌机内混合,在4℃冷库腌制1 d,用真空灌肠机灌入猪小肠肠衣。清洗净外表,室内挂晾晾干表面水汽。

c.挂入智能调控风干发酵装置中,采用12 h的高低温度、湿度和气流切换法,即温度6~7℃、相对湿度65%~70%、风速0.8~0.9 m/s,风干12 h,然后温度11~12℃、相对湿度70%~75%、风速1.1~1.2 m/s风干12 h。风干9~10 d至含水量29%~30%,水分活度aw0.79~0.80。

d.风干后腊肠在15℃室内挂晾12~24 h,真空包装后在低于20℃室内成熟与贮藏30 d。

1.2.2 指标测定

1.2.2.1 p H 使用肉类专用插入式pH计插入肠体进行测定。

1.2.2.2 水分含量 参照GB 5009.3-2016《食品安全国家标准 食品中水分的测定》中直接干燥法测定。

1.2.2.3 水分活度(aw)将均质后的样品于样品皿中铺平,高度为样品皿2/3左右,放入水分活度仪中,10 min后仪器自动记录水分活度响应值。

1.2.2.4 微生物测定 参照余静等[7]的方法,菌落总数选用PCA平板计数琼脂培养基,乳酸菌选用MRS乳酸菌琼脂培养基,微球菌用高盐甘露醇琼脂培养基测定。

1.2.2.5 游离氨基酸测定 样品前处理:参照GB 5009.124-2016《食品安全国家标准 食品中氨基酸的测定》对样品进行前处理,肉样切碎后用匀浆机拍打均匀后密封冷冻保存,分析时解冻分析。称取肉样(很难获得高均匀度的样品)3~5 g于水解管中,加入15 mL 6 mol/L盐酸溶液,混匀后冷冻5 min后密封,放入110℃烘箱中水解22 h后取出冷却至室温,水解液过滤至50 mL比色管中(用少量水多次冲洗),定容至50 mL,混匀。吸取1 mL滤液于100 mL尖底浓缩瓶,于旋蒸上减压干燥(45℃),干燥残留物用1 mL水溶解后再减压干燥,蒸干;加入1 mL pH2.2柠檬酸钠缓冲液溶解,振荡混匀后通过0.22μm水相滤膜,转移至进样瓶的滤液为待测液,供仪器测定用。

样品测定:待测液根据仪器使用条件和梯度程序进行测定,采用面积外标法通过峰面积计算样品测定液中氨基酸的浓度。

1.2.2.6 挥发性风味物质的测定 前处理条件[8]:取3 g粉碎后的样品于15 mL顶空瓶中密封,设置CTC自动进样器对样品的前处理条件如下:加热箱温度75℃,加热时间45 min,样品抽取时间20 min,解析时间5 min。

GC-MS条件:HP-5MS UI色谱柱(30 m×0.25 mm,0.25μm);压力32.0 kPa;流速1.0 mL/min;载气为He气,不分流进样;进样口温度250℃;升温程序:起始温度40℃,保持1 min,以3℃/min升至85℃,保持3 min,再以3℃/min升至105℃,保持2 min,再以12℃/min升至165℃,再以10℃/min升至230℃。电子电离源(EI);电子能量70 eV;离子源温度230℃,四级杆温度150℃;检测器电压350 V;质量扫描范围(m/z):40~500。

定性和定量:对化合物进行分析时,将得到的数据在仪器的NIST 14.L谱库中进行检索和匹配,选择匹配度高于80%的物质。对总离子流量色谱图用峰面积归一化定量,得出各组分的相对含量。

1.3 数据处理

所有试样取腌制前(0 d),腌制后(1 d),风干发酵阶段(3、6、9 d),以及真空包装后成熟及贮藏15和30 d(加工期总第24和39 d)。采用SPSS 24.0进行单因素方差分析(Duncan法),Origin 2018进行图形绘制。

2 结果与分析

2.1 加工及贮藏过程中p H、水分含量和aw的变化

腊肠加工及贮藏期p H、水分含量、aw变化见表1。腌制前肉料p H为6.30,风干真空包装前降至5.79,贮藏15 d时为5.70,30 d时5.68。水分含量由初始43.33%降至风干结束(9 d)的30.12%,包装后成熟及贮藏至15和30 d时变化显著,分别为29.73%和29.81%。aw在风干6 d后迅速降低至0.808,至9 d为0.794,之后趋于稳定。显然p H、水分含量和aw在加工期均快速下降,在此后的成熟和贮藏期趋于稳定。根据对广式腊肠的研究,加工进程pH从最初的6.0降至5.8左右,产品pH大致在5.7~5.9;而西式发酵肠加工进程在p H可降至4.5甚至更低,pH根据产品类型可在4.4~4.9[9-10]。本试验腊肠pH的下降度显然比常规的腊肠幅度高,又比西式发酵肠的低。在此类风干发酵产品中,当水分活度降至低于0.8,微生物发酵将受到抑制,这也是保证腊肠微生物稳定性的关键[11]。

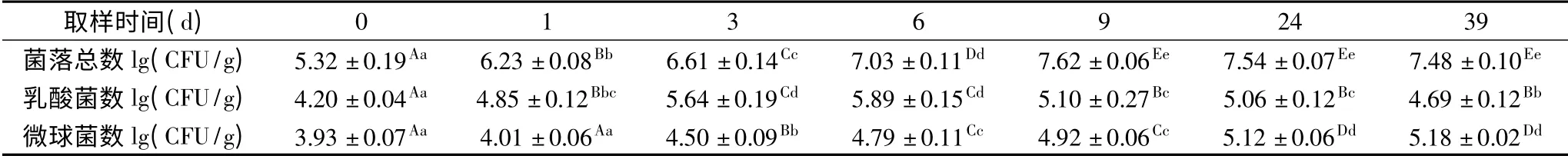

2.2 加工及贮藏过程中微生物的变化

腊肠微生物特性变化见表2。随着加工贮藏时间的延长菌落总数逐步有所增加,加工初期为2.09×105CFU/g,风 干 后 包 装 前 增 加 至4.17×107CFU/g,贮藏15 d略有下降,然后保持稳定。乳酸菌群则先上升然后逐步有所下降,加工初期为1.58×104CFU/g,至发酵风干的第6 d达到7.76×105CFU/g的最高值,包装贮藏15 d及以后降至1.15×105CFU/g并在此后一直略有下降,随着肉馅水分活度aw的降低及微球菌等菌群的增加显然对其产生了一定的抑制作用。微球菌的变化则表现为两阶段,在9 d的发酵风干期从8×103CFU/g增加至8.3×104CFU/g,此后缓慢增加至1.5×105CFU/g后保持稳定。

四川酱香型风干腊肠特性有别于其他中式腊肠和西式发酵肠,其机制一是添加的四川酿造调味品提供的丰富微生物菌群,可能在风干进程中发挥了一定的微生物发酵作用,二是较短的风干时间,水分活度aw快速降低,又抑制了微生物进一步发酵。产品风味的形成则很可能是辅料中酿造发酵调料的风味物,微生物发酵以及内源酶对脂肪的氧化和蛋白质的分解产生的风味物等的共同作用[5],而微生物发酵促进风味形成机制中微球菌类菌群发挥的作用特别显著[12-13],本实验结果微球菌呈现的优势菌群特征予以了印证,对此有必要进一步深入探究。

2.3 加工及贮藏过程中游离氨基酸的变化

蛋白质降解产生的游离氨基酸是腊肠滋味物质的主要来源[14]。本试验酱香型腊肠加工及贮藏过程中游离氨基酸的变化见表3。随风干发酵时间延长,腊肠中游离氨基酸总量(TAA)、必需氨基酸(EAA)及鲜味氨基酸(DAA)递增。在风干发酵至第9 d时,产品中游离氨基酸总量达661.33 mg/100 g,在包装贮藏阶段仍有所增加,至30 d达766.74 mg/100 g,此时EAA和DAA分别为260.92和316.33 mg/100 g,占TAA的41.26%和34.03%。其中的谷氨酸在香肠加工贮藏过程中含量相对较高,且一直在持续增加。作为谷氨酰胺分解代谢物,谷氨酸赋予产品特殊的鲜味;精氨酸、苯丙氨酸分别在风干第6和9 d时达到最高值,甘氨酸、苏氨酸、酪氨酸、异亮氨酸在贮藏30 d达到最大值。对西式萨拉米发酵肠的研究结果,在其风干成熟过程中,大分子蛋白质不断降解,由于肽酶作用这些游离氨基酸从氨基末端水解并积累并在此阶段占主导[15],游离氨基酸不仅是作为产品重要的呈味物,还可以不断通过Strecker降解或Maillard反应形成相关挥发性风味物,并作为挥发性风味化合物的重要前体物质[16]。本实验结果也反映出,即使在风干发酵结束,腊肠包装后在较低温下成熟和贮藏,仍然伴随有一定的“后发酵”作用,可通过影响氨基酸和必需氨基酸的变化而有利于风味的进一步改善[17]。

表1 腊肠加工及贮藏pH、水分含量和aw的变化Table 1 Change of pH,water content and aw of sausage

表2 腊肠加工及贮藏过程中微生物的变化Table 2 Changes of microorganisms during processing and storage

表3 腊肠加工及贮藏过程中游离氨基酸的变化(mg/100 g)Table 3 Changes of free amino acids during processing and storage(mg/100 g)

2.4 加工及贮藏过程中挥发性风味物质的变化

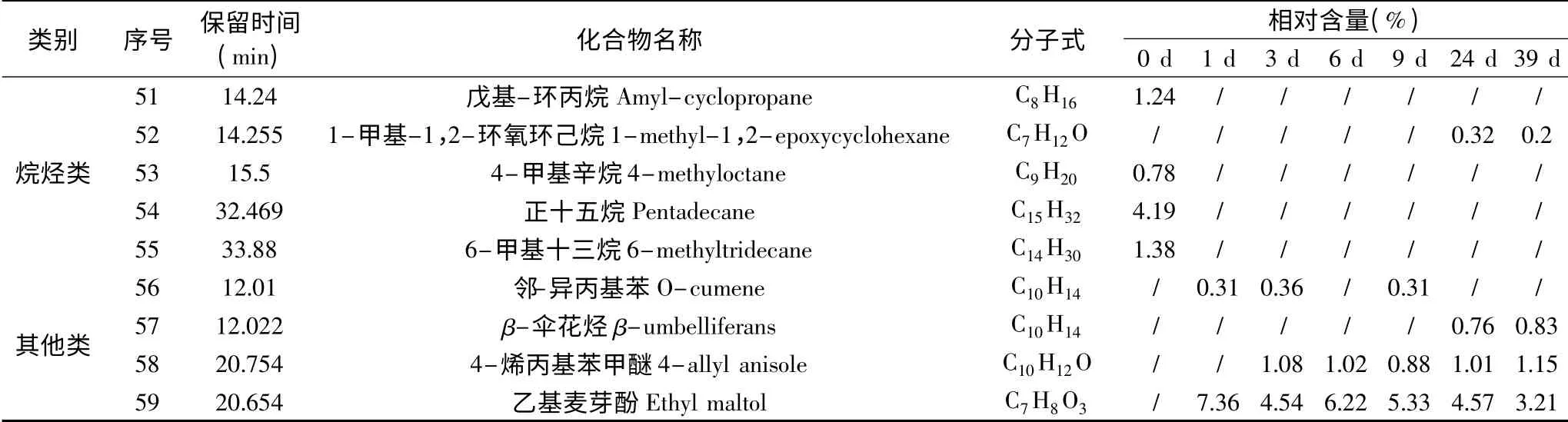

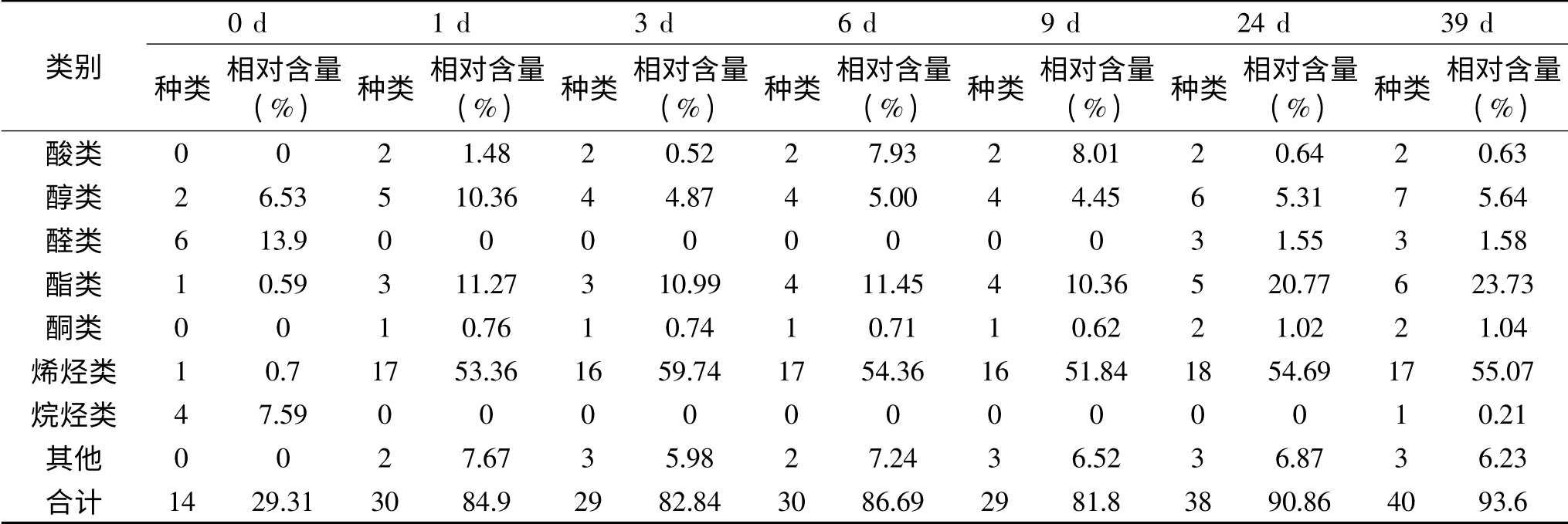

利用固相微萃取-气相色谱-质谱联用仪(SPME-GC-MS)分析腊肠中挥发性风味成分,检测结果和主要挥发性风味物质及其相对含量见表4和表5。香肠在加工贮藏过程中共鉴定出59种挥发性风味物质,其中酸类3种、醇类10种、醛类7种、酯类7种、酮类3种、烯烃类20种、烷烃类5种、其他类4种,贮藏30 d时其挥发性风味物质种类及相对含量最高,分别为40种和93.6%。在香肠风干发酵及贮藏期间,烯烃类化合物占比最大,其中风干3 d时达到59.74%,其次是酯类和醇类,但不同风干、成熟及贮藏时的产品挥发性风味成分、物质种类及含量存在差异。

酸类化合物加工及贮藏阶段均变化不大,相对含量在风干发酵结束时最高,为8%左右,贮藏阶段下降。该类化合物可通过脂质降解、脱氨作用或微生物代谢产生。酱香腊肠在加工过程中,由于酿造调味品调料中微生物的作用,因此存在一定程度的发酵[5],且微生物对碳水化合物的代谢可以影响酸类物质的形成[18],同时脂肪与氨基酸作用生成了酸类物质,可发现加工开始后产品中均含有己酸,己酸不仅可抑制有害微生物的生长繁殖,还能赋予腊肠特殊的风味。此外,随贮藏时间增加,酸类物质对酯类化合物的生成也有一定贡献作用,但在此浅发酵香肠中的作用显然有限。

醇类化合物中饱和醇阈值较高,产品风味贡献低,饱和醇则对肉品风味影响显著,但总体而言,醇类物质对香肠风味无较大贡献,一般源于脂肪氧化分解,以及碳水化合物被微生物降解所得[19]。本试验中醇类化合物在1 d即加入调料后达到最大值10.36%,之后的加工贮藏期变化不大。但0 d时的1-辛烯-3-醇在加入调味料之后一直未检出,说明该物质主要来源于原料肉,在不饱和醇中最富代表性,具有明显蘑菇芳香味,对腊肠的肉质的风味具有改善作用[20]。

原料肉中检出酸、酮和酯类等物质都很低,含量最高的是醛类物质,醛类通常被认为是香肠的重要成分[21]。本实验中0 d检出醛类6种,相对含量为13.9%,风干过程中一直未检出,至贮藏30 d检出3种,相对含量为1.58%。随着调味料中阈值较高的烯烃和酯类物质的增加,影响了肉品本身特有香气——醛类的检出,说明腊肠的主要风味成分还与调味料密切相关,如本试验产品添加的郫县豆瓣中的酯类[22]和香辛料中的烯类物质[23]。

随加工及贮藏进程,腊肠总酯类物质逐步增加。该类物质主要由脂质代谢或醇类与酸类化合物经酯化反应产生[24],是腊肠发酵生产中风味形成的必然物质[25-26]。本实验中腊肠酯类多为乙酯类化合物,短链酸生成的酯类可赋予产品香甜风味,如己酸乙酯富有果香味,辛酸乙酯则具有酒香气息。乙酸芳樟酯具有柠檬、薰衣草幽香气味[27],各组产品中乙酸芳樟酯含量皆最高,且远高于其他酯类含量。包装后成熟及贮藏至39 d产品中酯类物质数量和相对比例均达到最高值,为6种和23.73%,这与王海燕等[28]研究自然发酵香肠中酯类为25.32%相似。

表4 浅发酵香肠加工贮藏过程中挥发性风味物质的变化Table 4 Changes of volatile flavor substances during processing and storage

续表

表5 腊肠中主要挥发性风味物质及其相对含量Table 5 Relative content of main volatile flavor components

酮类物质具奶油、果香味特征,一般由脂质氧化降解或Maillard反应生成,对肉制品风味有一定贡献作用[29],其阈值也低。本试验腊肠成熟及贮藏至39 d的酮类含量最高,显然是随后发酵和贮藏时间延长,脂类进一步氧化分解而得,但其含量和比较均很低,发挥的作用不大。

烃类化合物一般包括烷烃类、烯烃类及芳香烃类物质,其阈值高,大多香气偏弱甚至无味。本试验显示烷烃仅在原料肉中存在,此后未检出,成品中含量也甚微。而烯烃类化合物数量多达18种,相对含量均较高,在风干发酵第3 d为59.74%,贮藏后成品中55.07%。但此类物质对产品风味的影响较小,更多的是对腊肠风味起协调作用[30]。D-柠檬烯、茴香烯、石竹烯属萜类物质,在烃类化合物中含量较高,各组产品中最高可占到挥发性成分的41.65%,可能主要源于所添加的四川发酵酿造调料[31]。

3 结论

以富含有益微生物的四川酿造调料为辅料,借助于智能调控风干发酵装置,模拟四川传统风干腊肠气候风干条件制作四川酱香型腊肠。对其特性指标的测定表明,随加工及贮藏进程,pH、水分含量和aw值逐步下降,在此后的成熟和贮藏期趋于稳定,其中pH的下降度比常规的腊肠下降度高,又比西式发酵肠下降度低。菌落总数则逐步有所增加,然后逐趋于稳定,而乳酸菌群则先上升然后逐步有所下降。微球菌的变化表现为两阶段,风干发酵期增加至接近104CFU/g,此后缓慢增长至105CFU/g并保持稳定。随风干时间延长,腊肠中游离氨基酸总量(TAA)、必需氨基酸(EAA)及鲜味氨基酸(DAA)递增。挥发性风味成分测定显示,腊肠在加工贮藏过程中共鉴定出59种挥发性风味物质的存在,贮藏30 d后其挥发性风味物质种类及相对含量最高,烯烃类化合物占比最大,其次是酯类和醇类,而不同风干及贮藏阶段的产品挥发性风味成分、物质种类及含量存在差异。但即使在风干发酵结束,腊肠包装后在较低温下成熟和贮藏,其微微生物、风味成分等的变化也显示其仍然伴随有一定的“后发酵”作用,对此有必要对其可能的浅发酵机制进一步深入探究。