状态检测系统在辐射泵的应用

2021-06-22马朋朋

马朋朋

(胜利石化总厂,山东 东营 257000)

1 辐射泵运行状况分析

辐射进料泵作为焦化加热炉的进料泵,对整个装置生产起着至关重要的作用。石油化工总厂延迟焦化装置辐射进料泵为美国某公司进口产品,为两级双支撑离心泵,泵非驱动端安装7309轴承2块,驱动端安装6216轴承1块,电机功率260KW,属于高温高危险油泵。我们选取辐射泵P7002/1自2012年以来的故障记录分析,泵轴承故障次数占泵总故障数次数的37%,轴承故障引起的振动也是引发机械密封泄露的重要因素。因此,加强对机泵轴承的状态监测十分必要。

2 状态监测系统应用情况

2.1 状态监测系统介绍

机泵设备的绝大多数机械故障都会在轴或基座上以各种不同的振动形式直接或间接地反应出来。因此,只要采用各种有效的手段监测出振动的振幅、频率、相位角,并将这些振动信号加以同步地分析与综合,通过分析与判断,即可较为准确地发现故障的性质及其严重程度。状态监测系统正是基于以上理论开发而来。

状态监测系统主要由在线状态监测及分析软件和无线测振传感器组成。该在线状态监测及分析软件可以为技术人员提供强大的图谱分析功能,该功能包括设备总貌图、趋势图、频谱图、监测报表、状态列表等。无线测振传感器采用压电式加速度传感器,其具有振幅范围宽,频率范围宽,稳定性好,灵敏度高,不需要经常进行标定,且安装简便等优点。焦化辐射泵为双支撑两级离心泵,我们在每个轴承箱的水平和垂直方向各安装了一个无线测振传感器,无线传感器通过无线通信站将测量的振动信号及时上传。设备技术员可通过在线状态监测及分析软件查看每个测量点记录的速度和加速度值,通过图谱分析功能对机泵运行状态进行判断。

2.2 检测过程

辐射泵P7002/1于2019年2月8日开机,各测振点数据开始上传,至2019年3月11日期间,辐射泵P7002/1各项检测数据无较大变化。2019年3月11日开始,泵非驱动端监测点4A的加速度幅值开始快速裂化,加速度的幅值由稳定的5.5m/s²左右快速上升到15.5m/s²左右,幅值增长2.8倍,并且有继续裂化的趋势。该点速度的幅值也有上升的趋势,由11日1.0mm/s左右上升到1.8mm/s,但低于加速度幅值的上升幅度。

2.3 振动分析

通过使用傅里叶变换的方法,可得到振动信号的频谱图。[1]频谱是构成信号的各频率分量的集合,它完整地表示了信号的频率结构,即信号由哪些谐波组成,各谐波分量的幅值大小及初始相位,从而揭示了信号的频率信息。设备发生故障时,振动频率也会变化。振动频率的变化主要有两种体现方式:一种是出现了新的频率成分,第二种是原有频率的幅值上升。不同的频谱特征在频谱图上代表不同的故障。找出了振动信号的频谱特征,即找出了故障原因。为了更迅速的识别谱图中的特征频率成分,状态监测软件提供了特征信息面板,只要我们预先输入轴承型号、电机转速等部件参数,系统会自动计算故障特征频率,并且可以直接标注在谱图上。

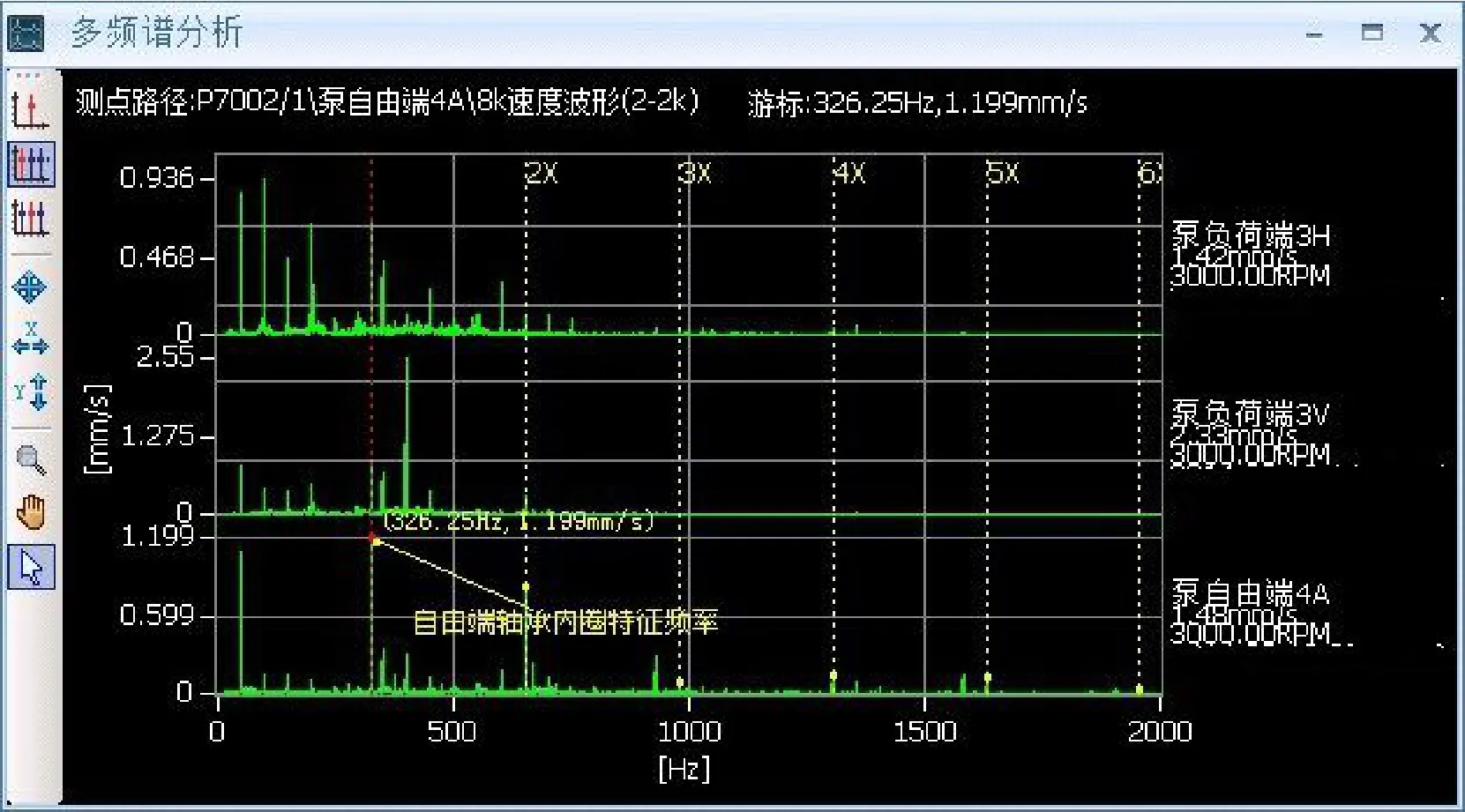

系统频谱分析功能显示,泵端3个测点同时表现出了辐射泵非驱动端7309轴承内圈固有的特征频率326.25HZ。通过对比机组两端轴承监测点的振动加速度幅值变化趋势,发现泵负荷端,即泵驱动端3H和3V两个监测点的幅值较平稳。因此,初步判断振动来自泵自由端,即泵的非驱动端。查看泵非驱动端4A的速度频谱,发现轴承内圈特征频率的峰值上升,并且其谐波峰值也同步上升,这也反映为振动速度幅值的上升(如图1)。

图1 监测点速度频谱对比

对非驱动端4A监测点的加速度数据和长波形数据进行近一步分析,12日-13日的加速度频谱中发现有明显的非驱动端轴承的内圈特征频率及其谐波能量,能量主要分布在5000HZ以下的中低频,轴承内圈特征频率的转频边带明显,且边带能量较高。根据转动设备频谱及故障对应表,这反映了轴承内圈存在损伤故障特征。

3 现场验证

2019年3月15日,辐射进料泵P7002/1现场非驱动端轴承箱已有明显杂音传出,用手触摸轴承箱,可明显感觉到振动增大。车间及时启用备用泵,对P7002/1进行拆解维修。通过拆卸非驱动端轴承箱,发现7309轴承内圈有明显磨损痕迹,11个轴承滚珠出现不同程度破损;拆卸驱动端轴承箱,经检查6216轴承无明显损伤,印证了驱动端轴承速度和加速度值大的原因主要由传递非驱动端振动引起。综上所述与状态监测系统分析的故障原因基本吻合。进一步分析非驱动端各拆卸零件,发现非驱动端轴承箱甩油环磨损严重,产生的金属碎屑可能进入到轴承内,造成轴承损伤(如图2)。

图2 P7002/1非驱动端轴承内圈损伤

通过采取更换新轴承,调整轴承安装的间隙配合参数,重新加工甩油环等措施,泵P7002/1恢复投用。查看状态监测系统数据,速度幅值稳定在0.45mm/s,加速度幅值稳定在3.2m/s²。辐射泵P7002/1的电机功率为260KW,机组转速为2980r/min,属于评定的Ⅱ类设备。[2]通过对比石油化工旋转机械振动标准表(SHS01003-92)。振动烈度评定等级为A级,达到了优良的运行状态。

4 结论

状态监测系统的投用,为及时发现机泵运行故障,准确找出故障原因,提供了有力的技术支持。通过分析检测数据和短信报警通知,可及时掌握机泵运行状况,避免了因轴承损坏引起泵振动增大,可能造成机械密封泄露,引发漏油着火等事故的发生。