葛根素微胶囊的制备及其性质研究

2021-06-21唐婷范黄芳丽梁杰婷朱家庆田玉红

唐婷范,黄芳丽,梁杰婷,朱家庆,冯 军,任 逸,田玉红,程 昊,

(1.广西科技大学生物与化学工程学院,广西柳州 545006;2.广西糖资源绿色加工重点实验室,广西柳州 545006)

葛根素(Puerarin)是从干燥葛根中分离出来的一种异黄酮化合物,是葛属植物的特征成分,其对心肌细胞具有一定保护作用,还有降血糖、抗氧化、降血脂、降血压、治疗非酒精性脂肪肝、减肥等功效[1-4]。葛根素难溶于水和油脂且不易与食品其他原料混溶,为了提升葛根素的功效和使用价值,可用微胶囊化技术进行处理,从而改善葛根素的分散性,控制葛根素释放,保护葛根素中易氧化成分,以达到增强葛根素的稳定性的目的[5]。

微胶囊技术(Microencapsulation)是一种利用合适的壁材将气体、固体、液体或营养物质、油脂、添加剂等物质包埋起来,避免或减轻外部环境对有效成分的影响,从而达到保护芯材的作用[6-7]。喷雾干燥法是食品工业中常用的制备微胶囊的方法[8],Pino 等[9]以阿拉伯胶和麦芽糊精为复合壁材,采用喷雾干燥法对南瓜籽油进行包埋,结果表明当进风温度为172 ℃,麦芽糊精的添加量为15%,南瓜籽油微胶囊的包埋率最高,油脂的敏感成分也得到很好的保护。Piletti 等[10]以β-CD 为壁材,将大蒜油微胶囊化,采用差式扫描量热仪进行分析,结果表明包埋后的大蒜油热稳定性提高,并且具有良好的抗菌作用。虽然关于喷雾干燥法制备葛根素微胶囊的研究已有报道[11],但是鲜见针对葛根素微胶囊品质及其微观结构进行深入分析的报道。本实验研究了喷雾干燥制备葛根素微胶囊的工艺,分析了葛根素微胶囊的微观结构,通过部分指标探讨葛根素微胶囊的品质,以期为开发葛根素微胶囊提供一定的理论依据。

1 材料与方法

1.1 材料与仪器

葛根素纯度98%、单硬脂酸甘油酯 上海麦克林生化科技有限公司;阿拉伯树胶粉、β-环糊精、甲醇 分析纯,成都市科隆化学品有限公司;SE-15 蔗糖脂肪酸酯 柳州爱格富食品科技股份有限公司;实验用水为蒸馏水。

FJ200-SH 型高速分散均质机 上海沪析实业有限公司;ZFD-A5040A 鼓风干燥箱 上海智城分析仪器制造有限公司;ZY-8000 小型喷雾干燥仪上海紫裕生物科技有限公司;HH-4B 恒温搅拌水浴锅 常州国华电器有限公司;AR124CN 分析天平上海奥豪斯仪器有限公司;SB25-12 DTD 超声波清洗机 宁波新芝生物科技股份有限公司;PW-100-517 台式扫描电镜 复纳科学仪器(上海)有限公司;TG16-WS 医用离心机 湖南湘仪实验室仪器开发有限公司。

1.2 实验方法

1.2.1 葛根素微胶囊的制备 制备工艺参考罗程印等[11]的制备方法,称取一定量的阿拉伯胶溶于60 ℃的蒸馏水中,恒温搅拌30 min,然后加入一定量的β-环状糊精与蔗糖酯,恒温搅拌20 min,缓慢加入一定量的葛根素与单甘酯,搅拌均匀后于15000 r/min 高速剪切乳化一定时间得到乳化液,经喷雾干燥制得葛根素微胶囊粉末。

1.2.2 乳化工艺单因素实验

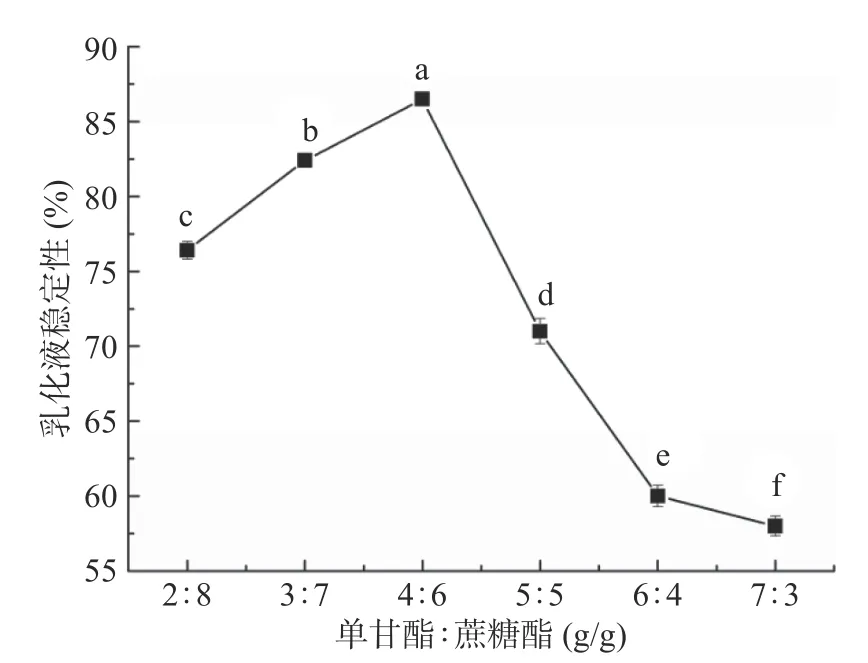

1.2.2.1 复合乳化剂配比对乳化液稳定性的影响根据复合乳化剂的亲水亲油平衡值(HLB 值),选用亲油乳化剂单甘酯(HLB=3.8)以及亲水乳化剂蔗糖酯(HLB=15)为复合乳化剂,在壁芯比(β-环糊精、阿拉伯胶:葛根素)1:0.20(g/g)、壁材比5:5(β-环糊精:阿拉伯胶)(g/g)、固形物含量20%、乳化剂添加量1.5%的条件下,考察单甘酯和蔗糖酯配比为2:8、3:7、4:6、5:5、6:4、7:3 时对葛根素微胶囊乳化液稳定性的影响。

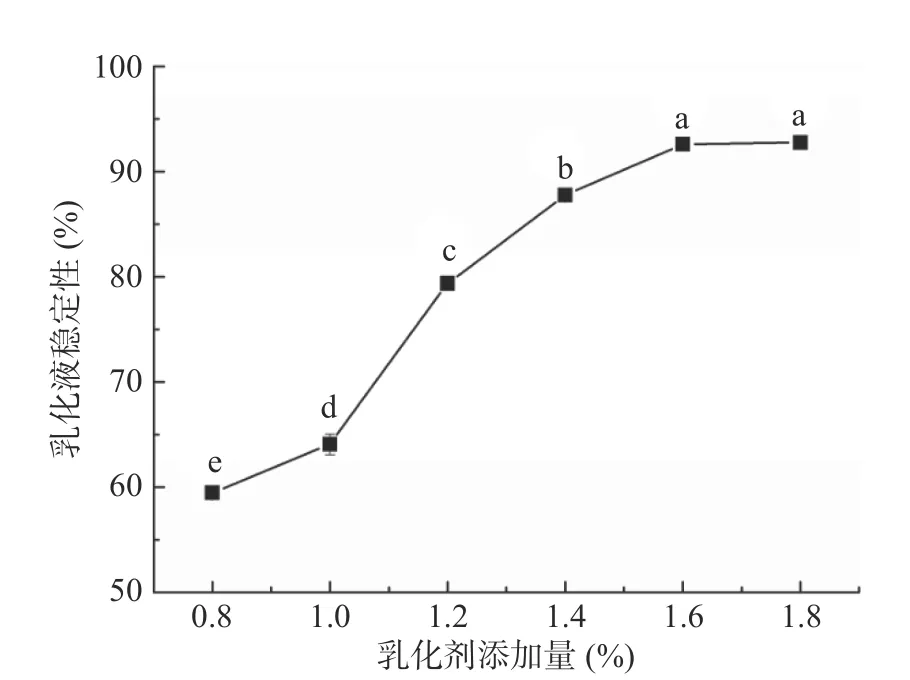

1.2.2.2 乳化剂添加量对乳化液稳定性的影响 在壁芯比1:0.20、固形物含量20%、壁材比5:5 的条件下,考察乳化剂添加量为0.8%、1.0%、1.2%、1.4%、1.6%、1.8%时对葛根素微胶囊乳化液的稳定性的影响。

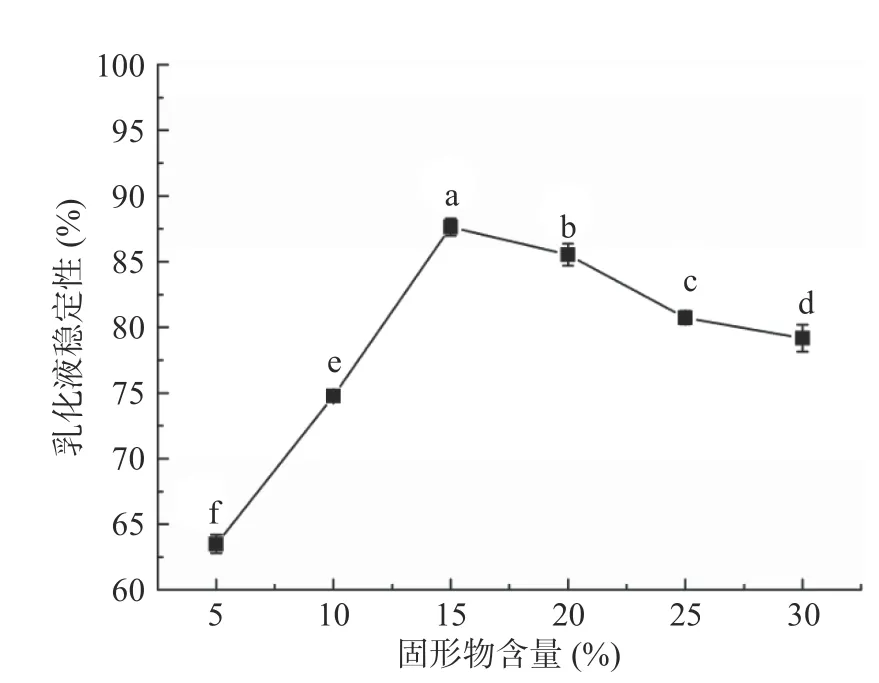

1.2.2.3 固形物含量对乳化液稳定性的影响 在壁芯比1:0.20、壁材比5:5、乳化剂添加量1.5%的条件下,考察固形物含量为5%、10%、15%、20%、25%、30%时对葛根素微胶囊乳化液稳定性的影响。

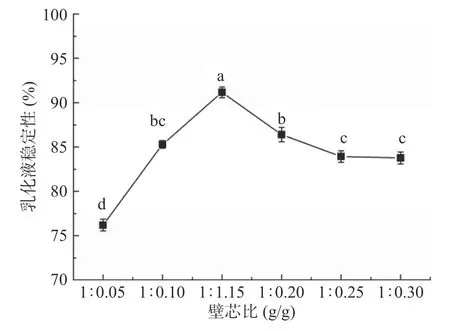

1.2.2.4 壁芯比对乳化液稳定性的影响 在固形物含量20%、壁材比5:5、乳化剂用量1.5%的条件下,考察壁芯比为1:0.05、1:0.10、1:0.15、1:0.20、1:0.25、1:0.30 时对葛根素为胶囊乳化液稳定性的影响。

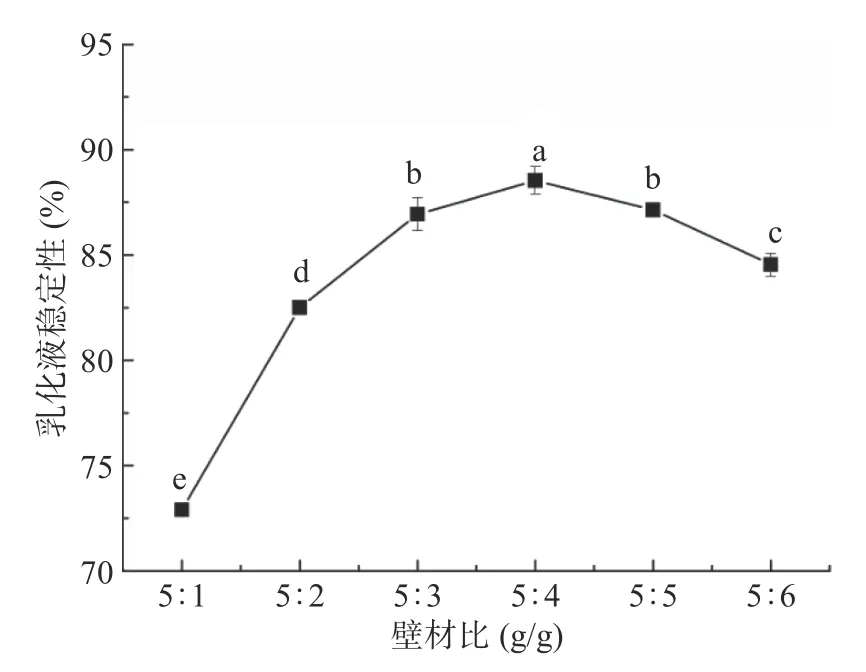

1.2.2.5 壁材比对乳化液稳定性的影响 在壁芯比1:0.20、固形物含量20%、乳化剂用量1.50% 的条件下,考察壁材比(β-环状糊精和阿拉伯树胶)为5:1、5:2、5:3、5:4、5:5、5:6 时对葛根素微胶囊乳化液稳定性的影响。

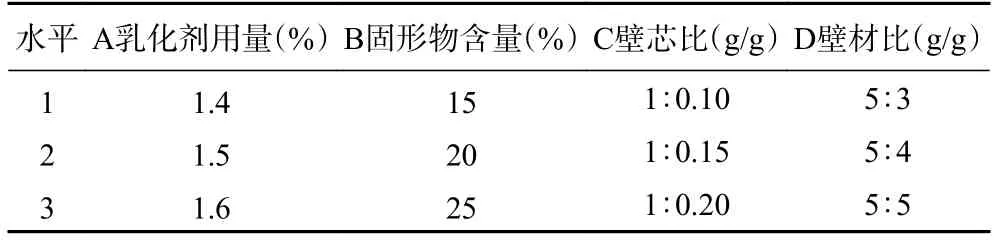

1.2.3 微胶囊乳化液稳定性正交实验 在单因素实验的基础上,以微胶囊乳化液稳定性为指标,选取乳化剂添加量、固形物含量、壁芯比、壁材比为考察因素,进行L9(34)正交试验设计,确定乳化液最佳工艺条件。正交实验因素水平见表1。

表1 L9(34)正交实验因素与水平Table 1 Factors and levels used in orthogonal array experimentsL9(34) for optimization of microcapsule formulation

1.2.4 喷雾干燥单因素实验

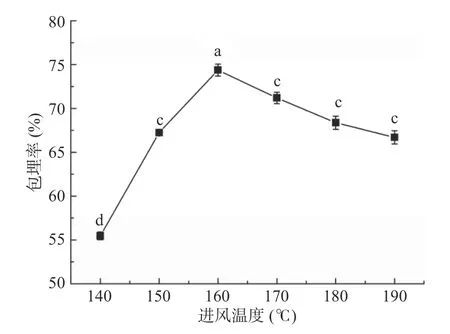

1.2.4.1 进口温度对包埋率的影响 采用最佳工艺参数制备乳化液,进行喷雾干燥,喷雾干燥出风温度为90 ℃。在进料量为4 mL/min,均质时间6 min 的条件下,研究进口温度为140、150、160、170、180、190 ℃时对葛根素微胶囊包埋率的影响。

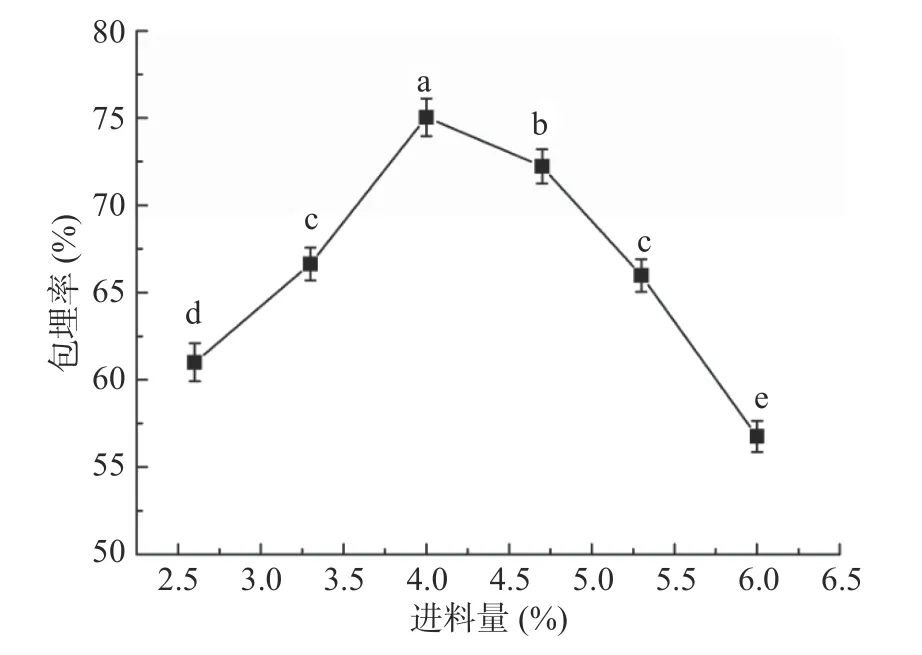

1.2.4.2 进料量对微胶囊包埋率的影响 在进口温度为160 ℃,喷雾干燥出风温度为90 ℃,均质时间为6 min 的条件下,研究进料量为2.7、3.3、4.0、4.7、5.3、6.0 mL/min 时对葛根素微胶囊包埋率的影响。

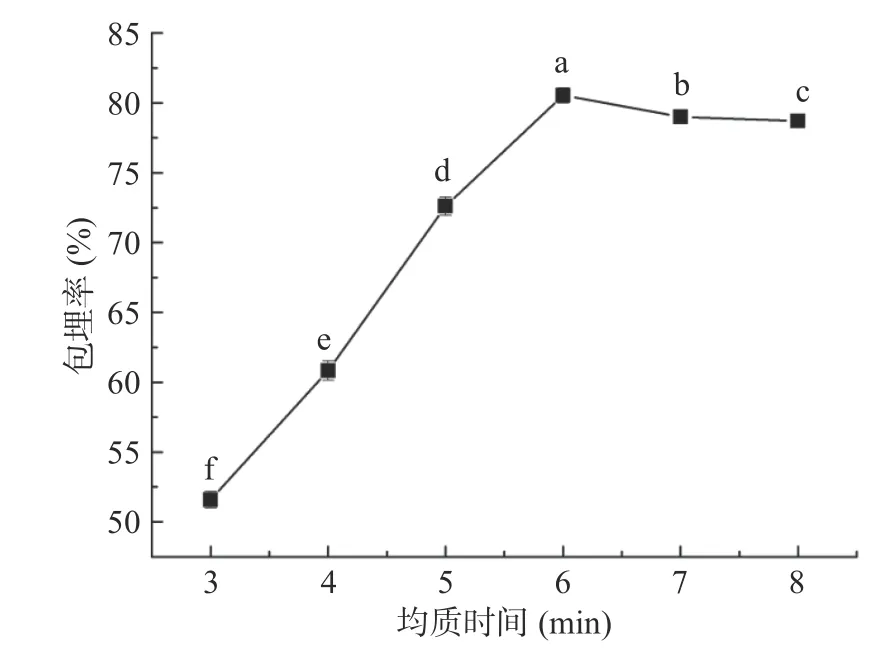

1.2.4.3 均质时间对微胶囊包埋率的影响 在进口温度为160 ℃,喷雾干燥出风温度为90 ℃,进料量为4 mL/min 的条件下,研究均质时间为3、4、5、6、7、8 min 时对葛根素微胶囊包埋率的影响。

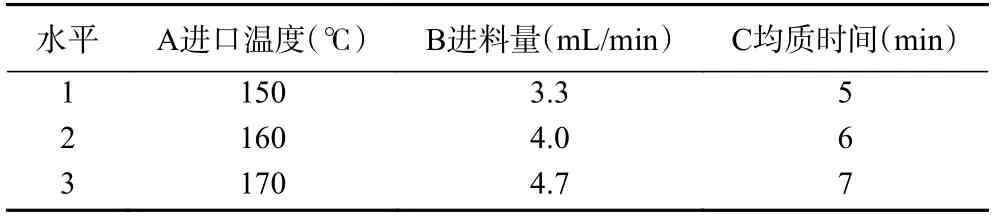

1.2.5 微胶囊喷雾喷雾干燥正交试验 根据单因素实验结果,以葛根素微胶囊包埋率为指标,选取进口温度,进料量,均质时间为考察因素,采用L9(34)正交表进行正交试验,确定喷雾干燥最佳工艺条件,正交实验因素水平表见表2。

表2 L9(34)正交实验与水平Table 2 Table1 Factors and levels used in orthogonal array experiments L9(34) for optimization of microcapsule formulation

1.3 乳化液稳定性的测定

将乳化液置于50 mL 的具塞量筒中,放置在40 ℃恒温水浴中静置24 h,记录游离水层的体积,乳化液的稳定性的计算[12]。

乳化液稳定性(%)=乳化液总体积/游离水层体积/乳化液总体积×100

1.4 微胶囊包埋率的测定

1.4.1 包埋率计算 计算葛根素微胶囊包埋率的计算[13]:

式中:E 为微胶囊包埋率,%;W1为微胶囊表面油含量,g;W0为微胶囊总油含量,g。

1.4.2 微胶囊表面葛根素含量的测定 准确称取2 g微胶囊产品于三角瓶中,随后加入10 mL 甲醇,振荡2 min,过滤,重复3 次,将滤液合并置于已知质量的干燥小烧杯中,将小烧杯放置于通风橱中,加速挥发甲醇,待甲醇挥发完毕将小烧杯放入60 ℃ 烘箱中烘至小烧杯质量恒定,再次称量小烧杯,计算表面葛根素的质量[14]。

1.4.3 微胶囊总葛根素含量的测定 准确称取2 g 微胶囊产品于三角瓶中,加入30 mL 甲醇使其溶解,将其进行超声震荡30 min,过滤到已知质量的干燥小烧杯中,将小烧杯放置于通风橱中,加速挥发甲醇,待甲醇挥发完毕将小烧杯放入60 ℃ 烘箱中烘至小烧杯质量恒定,再次称量质量已恒定的小烧杯,计算总葛根素的质量[15]。

1.5 微胶囊水分含量的测定

微胶囊产品水分过多会导致其霉变、结块,使产品品质下降。微胶囊水分含量的测定参照GB/T 5009.3-2016《食品中水分含量测定》。将微胶囊产品置于105 ℃烘箱中,烘干至恒重。

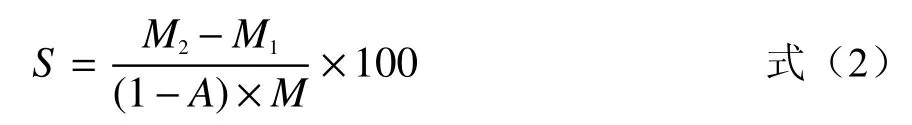

1.6 微胶囊溶解度的测定

准确称取5 g 微胶囊产品,用30 ℃的水将微胶囊产品溶解于50 mL 烧杯中,4000 r/min 离心10 min,倒掉上清液,重复上述操作,再用适量的水将沉淀洗入已称质量的称量皿中,置于105 ℃烘箱中烘干至恒重。溶解度的计算[16]。

式中:S 为微胶囊溶解度,%;M 为样品质量,g;M1为称量皿质量,g;M2为称量皿质量和不溶物质量,g;A 为样品水分含量,%。

1.7 微胶囊堆积密度的测定

将微胶囊产品倒入5 mL 量筒中摇匀震实,使微胶囊填充至量筒刻度线处,记录填充的微胶囊质量(m),以及量筒的填充体积(v),微胶囊的堆积密度的计算[17]。

式中:d 为微胶囊堆积密度,g/cm3;m 为样品质量,g;v 为量筒填充体积,cm3。

1.8 微胶囊流动性的测定

精确称取10 g 葛根素微胶囊产品于漏斗中,使微胶囊自然下落堆积在玻璃板上,测定微胶囊堆高度H 及堆覆盖半径R,按下式计算微胶囊休止角θ[18]。

式中:H 为堆高,cm;R 为堆覆盖半径,cm。

1.9 SEM 形态观察

将双面导电胶贴在扫描电镜样品台上,然后在样品台上撒上少量的葛根素微胶囊粉末,用吸耳球吹去多余粉末,将样品进行喷金处理后用SEM 观察葛根素微胶囊产品的形态,加速电压为10 KV。

1.10 数据处理

各指标重复测定3 次,取平均值,试验数据用Excel 2016 进行处理,使用Origin 8 进行数据记录、初步处理和绘制图表,采用spss 17 软件进行正交试验设计与显著性分析。

2 结果与分析

2.1 乳化工艺单因素实验

2.1.1 复合乳化剂配比对乳化液稳定性的影响 由图1可知,各水平之间具有显著差异性(P<0.05),随着单甘酯和蔗糖酯比例变化,乳化液的稳定性呈先上升后下降的趋势。当单甘酯-蔗糖酯的配比为4:6 时,乳化液稳定性最好。故选择单甘酯-蔗糖酯质量比为4:6。

图1 复合乳化剂配比对乳化液稳定性的影响Fig.1 Effect of compound emulsifier ratio on emulsion stability

2.1.2 乳化剂用量对乳化液稳定性的影响 由图2可知,乳化剂添加量的各水平之间均具有显著差异性(P<0.05),当乳化剂的添加量增加时,乳化液稳定性随之升高,在添加量为1.6%时乳化液稳定性最高,与其他水平相比具有显著差异性(P<0.05),当乳化剂添加量大于1.6%时乳化液稳定性趋于平缓。乳化剂的用量过高时,会使乳化液粘度增大,不利于芯材和壁材的有效结合,乳化液粘度过高时会堵塞喷头,增加喷雾干燥的难度[19]。故选择乳化剂添加量为1.6%。

图2 乳化剂添加量对乳化液稳定性的影响Fig.2 Effect of emulsifier concentration on emulsion stability

2.1.3 固形物含量对乳化液稳定性的影响 加入适量固形物能有效提高乳化液稳定性,有利于喷雾干燥的进行,从而获得高品质的微胶囊粉末产品,固形物含量为添加蒸馏水后,芯材和壁材以及乳化剂所占微胶囊乳化液的质量分数。由图3 可知,固形物含量的各个水平之间均具有显著差异性(P<0.05),乳化液稳定性随固形物含量的增加而上升,在固形物含量为15%时,乳化液稳定性最高,当固形物含量大于15%时,乳化液稳定性逐渐下降,固形物含量过高,乳化液的粘度随之上升,不利于后续的喷雾干燥[20]。故选择固形物含量为15%。

图3 固形物含量对乳化液稳定性的影响Fig.3 Effect of solid content on emulsion stability

2.1.4 壁芯比对乳化液稳定性的影响 如图4 可知,随着壁芯比的增大,微胶囊乳化液的稳定性先上升后下降,在1:0.15 时达到最大值,与其他水平间具有显著差异性(P<0.05),壁芯比为1:0.25 与1:0.30 这两个水平之间不具有显著差异性。随着芯材含量的进一步增加,乳化液的稳定性随之下降。当壁材含量远大于芯材含量时,所需的壁材过多,乳化液不稳定,壁材过多也会使乳化液粘度增大,影响喷雾干燥的进程以及微胶囊的包埋率。芯材含量的增加会使壁材的含量相应的减少,壁材的减少导致壁材不能够完全包埋芯材的现象出现,这不仅会影响乳化液稳定性,还会影响微胶囊的包埋率[21]。故选择壁芯比为1:0.15。

图4 壁芯比对乳化液稳定性的影响Fig.4 Effect of wall/core ratio on emulsion stability

2.1.5 壁材比对乳化液稳定性的影响 由图5 可知,乳化液的稳定性随着阿拉伯胶的增加呈先上升后下降的趋势,当壁材比(β-环状糊精-阿拉伯胶)为5:4 时,乳化液的稳定性最高,显著高于其他壁材比(P<0.05)。β-环状糊精与阿拉伯胶的质量比超过5:4,即阿拉伯胶的用量增多时,乳化液的粘度也随之增大,乳化液的稳定性下降,粘度过高不利于喷雾干燥的进行,还有可能降低微胶囊的出粉率。当β-环状糊精与阿拉伯胶的质量比小于5:4 时,阿拉伯胶的用量过少,不足以包埋芯材,乳化液稳定性降低[22]。故选择壁材比为5:4。

图5 壁材比对乳化液稳定性的影响Fig.5 Effect of wall material composition on emulsion stability

2.2 乳化工艺正交实验结果

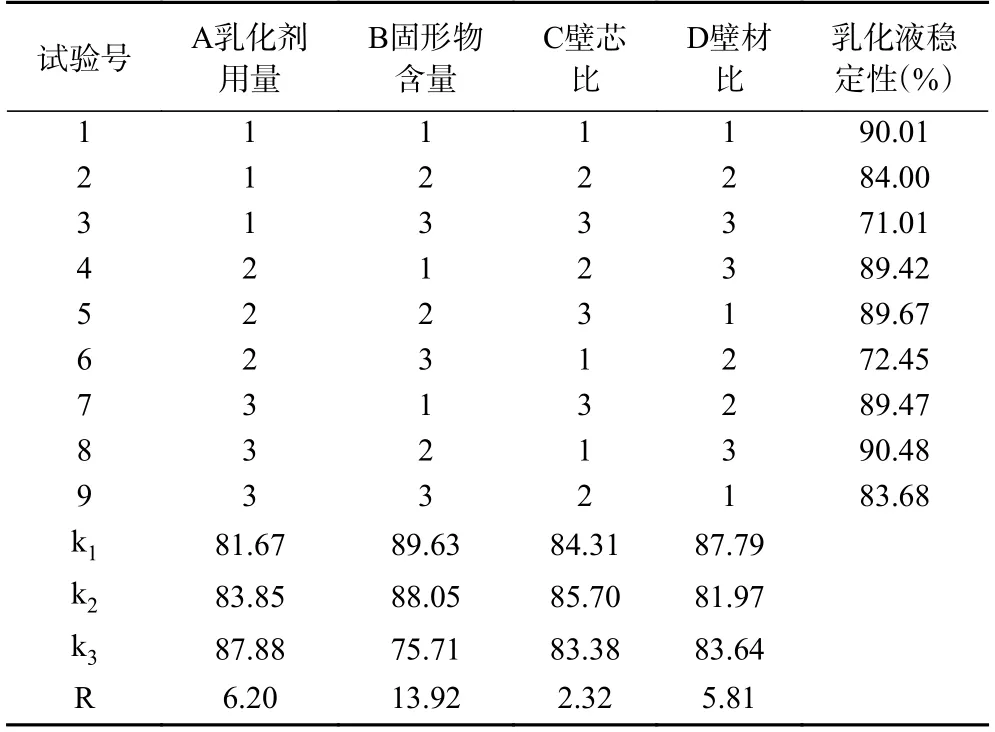

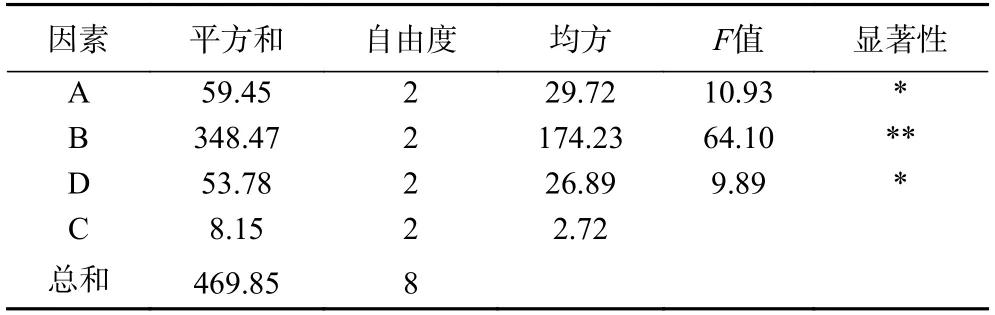

在单因素实验结果的基础上,选取乳化剂添加量、固形物含量、芯壁比、壁材比为考察因素,以微胶囊乳化液稳定性为指标,进行正交试验,以期得到乳化液的最佳工艺参数。具体实验方案及正交结果见表3,方差分析见表4。

表3 微胶囊乳化液正交实验设计及结果Table 3 Orthogonal array design with experimental results for microcapsule formulation

表4 微胶囊乳化液正交试验数据方差分析Table 4 Analysis of variance of the orthogonal array design for microcapsule formulation

由表3 可知,各因素对微胶囊乳化液稳定性影响主次为:B>A>D>C,即影响微胶囊乳化液稳定性的大小顺序为:固形物含量>乳化剂添加量>壁材比>芯壁比。通过表4 可知,固形物含量对乳化液稳定性的影响极显著,乳化剂用量和壁材比对乳化液稳定性影响较显著,说明上述三个因素对乳化液稳定性的影响较大。正交优化所得最佳工艺条件为A3B1C2D1,即乳化剂用量1.6%,固形物含量15%,壁材比5:3,壁芯比1:0.15。将正交所得的最优方案进行验证实验,经验证测得乳化液稳定性为92.40%。92.40%>90.40%,表明正交试验结果准确,最优的乳化液制备配方为乳化剂用量1.6%,固形物含量15%,壁材比5:3,壁芯比1:0.15。

2.3 微胶囊喷雾干燥单因素实验

2.3.1 进口温度对微胶囊包埋率的影响 由图6 可知,葛根素微胶囊的包埋率随进口温度的变化呈先升高后下降的趋势,在温度为160 ℃时包埋率最高,显著高于其他进风温度水平(P<0.05)。当进口温度较低时,液滴表面成膜的时间长,干燥速率慢,在喷雾干燥过程中易出现粘壁现象,随着温度的升高干燥速率加快,微胶囊包埋率上升,当进口温度过高时,包埋率开始下降,进口温度过高,会加速水分散失,微胶囊囊壁表面出现凹陷现象,使得已成型的产品出现破裂或微胶囊囊壁出现小气孔,囊壁结构变得疏松,导致包埋率降低[23],还会加速芯材的变质,使微胶囊产品品质下降。故选择进口温度为160 ℃。

图6 进口温度对微胶囊包埋率的影响Fig.6 Effect of inlet air temperature on microencapsulation efficiency

2.3.2 进料量对微胶囊包埋率的影响 由图7 可知,微胶囊包埋率随进料量的增加呈现出先上升后下降的趋势,在进料量为4.0 mL/min 时,葛根素的微胶囊的包埋率最高,进料量的各水平之间均具有显著差异性(P<0.05)。进料量和进料速度的大小直接决定着喷雾干燥雾滴的速度大小,进料的速度太快会导致产品的颗粒较大,进料速度越快则越因惯性作用而使物料在干燥器内停留时间不足,容易导致干燥不完全,影响产率,进料量过多,会产生严重的粘壁现象,降低产品产率,且包覆效果不好,影响包埋率[24-25]。故选择进料量为4.0 mL/min。

图7 进料量对微胶囊包埋率的影响Fig.7 Effect of feed flow rate on microencapsulation efficiency

2.3.3 均质时间对微胶囊包埋率的影响 由图8 可知,随着均质时间的增加,微胶囊的包埋率逐渐提高,均质时间的各个水平之间均具有显著差异性(P<0.05),在均质时间为6 min 时包埋率高。均质时间的增加,形成的乳化液的液滴体积越小,芯材均匀地分散于壁材中,微胶囊包埋率也随之提高,当均质时间过长,乳液液滴体积过小,容易使乳化液粘度增加,乳化液不稳定,微胶囊的包埋率开始下降。故选择均质时间为6 min。

图8 均质时间对微胶囊包埋率的影响Fig.8 Effect of homogeneous time on microencapsulation efficiency

2.4 微胶囊喷雾干燥正交实验结果

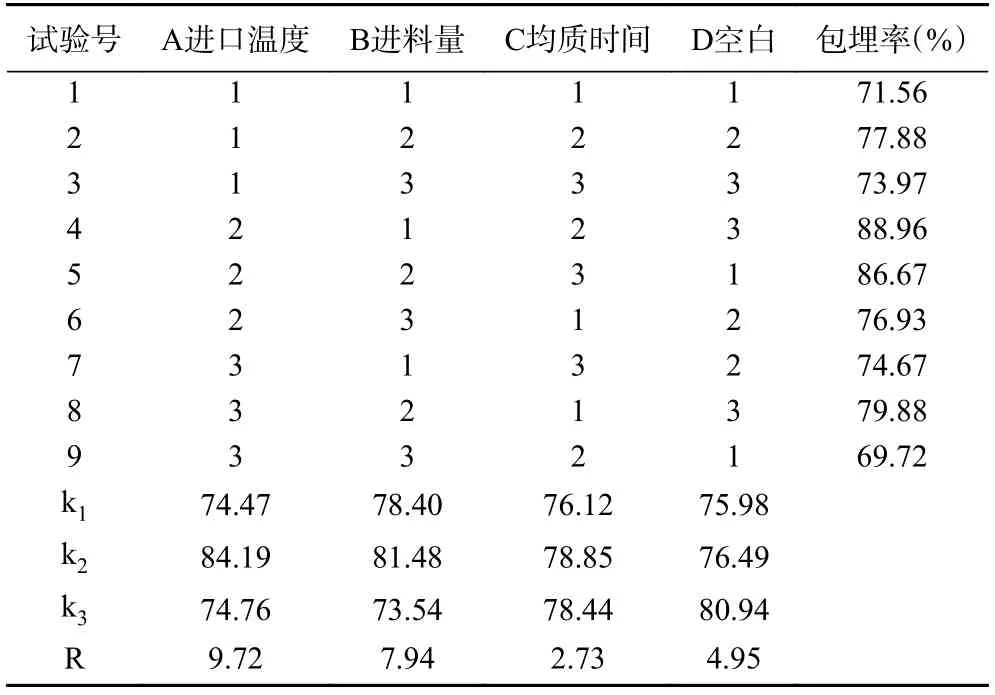

由表5 可知,对微胶囊包埋率影响因素大小分别为A>B>C,即进风温度>进料量>均质时间。得到最佳工艺条件为A2B2C2,即进风温度为160 ℃、进料量4.0 mL/min、均质时间6 min。

表5 微胶囊制备正交试验设计及结果Table 5 Orthogonal array design with experimental results

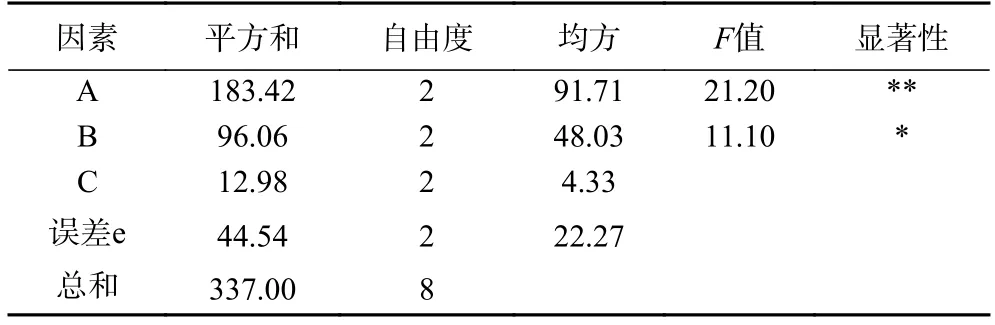

由表6 的方差分析表可知,进风温度对微胶囊包埋率影响极显著,进料量对微胶囊包埋率影响较显著,均质时间对微胶囊包埋率影响不显著,说明进风温度以及进料量对葛根素微胶囊包埋率的影响较大。通过正交优化所得的最佳喷雾干燥制备葛根素微胶囊工艺条件为进风温度为160 ℃、进料量4.0 mL/min、均质时间6 min。根据上述最优条件,重复3 次试验,微胶囊包埋率平均值为91.16%。

表6 微胶囊正交试验数据方差分析Table 6 Analysis of variance of the orthogonal array design for microcapsule formulation

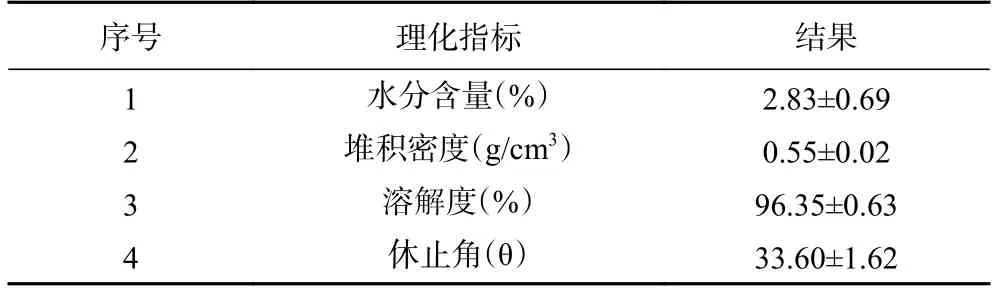

2.5 微胶囊质量指标测定结果

微胶囊的质量指标是衡量微胶囊产品品质的重要标准,微胶囊质量指标测定结果见表7。以最优条件制备出的葛根素微胶囊水分含量为2.83%左右,满足粉末微胶囊产品含水量控制在2%~5%的要求[26],溶解度可达96.35%,堆积密度为0.55 g/cm3,说明微胶囊产品内部或颗粒之间有较大的空隙。当休止角在30°以下则粉末流动性好,30°~45°表明流动性较好,45°~60°表明流动性一般,大于60°表明流动性差,葛根素微胶囊粉末的休止角为33.60°,表明葛根素微胶囊产品粘性小,流动性较好[23]。

表7 质量指标测定结果Table 7 Quality attributes of microcapsules

2.6 葛根素微胶囊SEM 分析

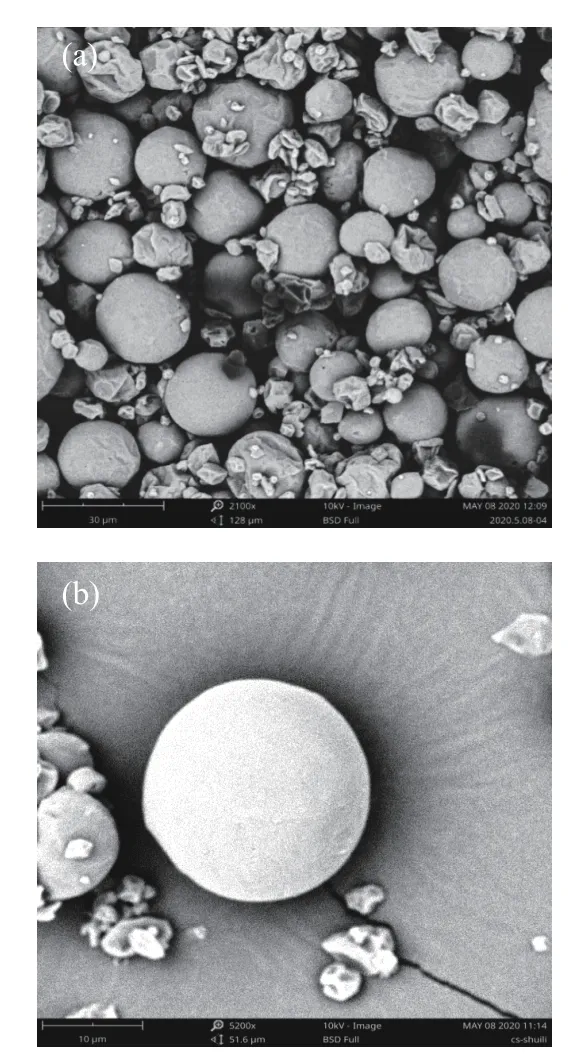

图9 为放大倍数2100 倍(a)和5200 倍(b)的葛根素微胶囊电镜图。由图9 可知,葛根素微胶囊产品颗粒较饱满且表面光滑呈球形,颗粒较均匀,直径在15~25 μm 左右,少量微胶囊表面出现凹陷和褶皱,这是喷雾干燥法制备微胶囊的普遍特征[27-28],干燥过程中微胶囊水分挥发较多,导致囊壁在形成过程中出现凹陷等现象,使少量微胶囊产品不成型,呈现出干瘪凹陷、褶皱、粘连的状态[29]。

图9 葛根素微胶囊SEM 图Fig.9 SEM images of Puerarin microcapsules

3 结论

本实验以葛根素为芯材,阿拉伯胶和β-环状糊精为壁材,采用喷雾干燥法制备葛根素微胶囊,在乳化条件为复合乳化剂(单甘酯:蔗糖酯)质量比4:6(g/g),乳化剂添加量为1.6%,壁材(β-环糊精:阿拉伯胶)比为5:3(g/g),壁芯比为1:0.15(g/g),固形物含量15%,进口温度为160 ℃,进料量为4 mL/min,均质时间为6 min,在此条件下制备的葛根素微胶囊包埋率为91.16%。通过扫描电镜观察,在最佳制备条件下得到的微胶囊颗粒均匀、饱满呈圆形,有少量凹陷,对采用最佳工艺条件制备出的葛根素微胶囊进行质量指标测定,微胶囊产品具有较好的流动性和溶解性,可为葛根素微胶囊的制备及相关产品的开发提供参考。