酶解辅助预糊化技术工艺优化及风味物质差异分析

2021-06-21昝学梅刘艳香刘翼翔田晓红方秀丽

昝学梅,刘 明,刘艳香,孟 宁,3,刘翼翔,谭 斌,,田晓红,方秀丽

(1.集美大学食品与生物工程学院,福建厦门 361021;2.国家粮食和物资储备局科学研究院,北京 100037;3.哈尔滨商业大学旅游烹饪学院,黑龙江哈尔滨 150076)

稻谷属于禾本科稻属,是水稻脱粒后得到的带有不可食颖壳的籽粒;经砻谷处理,脱去颖壳,得到的籽粒称为糙米;再经过碾米加工得到大米[1]。但由于全谷物糙米灰暗的外表和坚硬的质地使其蒸煮性、口感和吸收性较差[2],所以不能作为现在的日常主食。而精白米虽然口感好、容易消化[3],但缺乏有益于人体的健康成分,如维生素和纤维素等。

酶是由生物体活细胞产生的且具有特殊催化作用的一类蛋白质[4],目前用于酶解颗粒态糙米的酶主要是纤维素酶和纤维素酶与木聚糖酶的混合酶等。这主要是因为糙米皮层主要成分为纤维素和阿拉伯木聚糖,木聚糖层与木质素共价连接、与纤维素非共价连接,此种交错联结的形式是赋予糠层抗性的基础[5]。而酶解技术不仅可以破坏全谷物糙米的组织细胞壁,而且还可以改善糙米的蒸煮特性和食用品质等。Das 等[6]通过研究木聚糖酶和纤维素酶混合酶溶液对糙米皮层的影响,研究表明酶解糙米的水摄取率和膨胀率增加,糙米的表面结构变化,使糙米的蒸煮时间减少,糙米蒸煮食用品质提高。预糊化是一种物理改性方法[7],淀粉经预糊化处理后具有绿色环保、分散性好、膨润度高等特点,不仅可以作为增稠剂应用于食品行业,还可作为粘结剂、施胶剂等应用在医药化工等领域[8-10]。研究表明,将预糊化淀粉加入面团中,其强吸水性及结构的无序化可以改变面制品的醒发体积及凝胶特性,调控其品质[11-12]。酶解辅助预糊化技术是先利用添加外源酶对糙米表层的纤维素等物质进行降解,再通过预糊化对糙米胚乳进行物理改性的一种复合加工技术。目前,酶解技术和预糊化技术多用于改善糙米的蒸煮特性和食用品质,尚未见酶解辅助预糊化的复合加工技术在全谷物蒸煮品质和风味方面的研究报道。

风味是全谷物最重要的感官品质之一,挥发性风味物质刺激鼻腔嗅觉感受器直接影响全谷物品质评价和消费者接受能力[13]。迄今为止,在各种水稻中已鉴定出300 多种挥发性化合物,包括酮类、醛类、酯类、醇类、杂环类化合物[14]。因此,本试验中采用响应面试验设计研究糙米酶解辅助预糊化工艺参数(酶解时间、酶的添加量、预糊化时间和酶解温度),采用蒸煮时间评价筛选出品质最优工艺条件,并用气相-离子迁移谱(GC-IMS)检测酶解辅助预糊化糙米蒸煮前后的挥发性风味物,旨在为糙米加工过程中挥发性成分变化规律提供参考。

1 材料与方法

1.1 材料与仪器

黑龙江长粒香(HCLX)五常市金禾米业有限责任公司;纤维素酶(全组分PL)宁夏夏盛实业集团有限公司提供。

GC(7890A)-MS(5975C)气质联用分析仪 美国安捷伦公司;50/30 μm DVB/CAR/PDMS 固相微萃取头 美国Supelco 公司;RDN 型分段可编程人工气候箱 宁波东南仪器有限公司;HH-4 数显恒温水浴锅 国华电器有限公司。

1.2 实验方法

1.2.1 糙米的准备 稻谷经砻谷机砻出糙米,去除霉变糙米粒、杂质、未成熟粒和碎糙米粒,用聚乙烯自封袋封装保存在4 ℃冰箱中备用。

1.2.2 酶解辅助预糊化糙米处理 每组称量糙米200 g,放入烧杯中,用纯水洗涤3 次,然后用0.5%的次氯酸钠溶液消毒15 min,之后再用纯水洗涤3 次,按固液比1:3 g/mL 添加酶溶液(柠檬酸缓冲液pH5.0),然后将烧杯放入恒温水浴锅中。在设定温度和时间下进行酶解,每15 min 翻料一次,糙米经酶解及预糊化后,90 ℃烘箱烘1 h。晾凉后-4 ℃冷藏保存。

1.2.3 单因素实验 工艺流程:糙米除杂筛选→酶解→预糊化→干燥→备用。根据预实验结果,以原料糙米为对照,分别在酶解温度为40 ℃,酶的添加量为0.1%,预糊化时间为9 min 的固定条件下,考察酶解时间(3、4、5、6 h)对处理糙米蒸煮时间的影响;在酶解时间为4 h,酶解温度为40 ℃,预糊化时间为9 min 的固定条件下,考察酶的添加量(0.05%、0.1%、0.15%、0.2%)对处理糙米蒸煮时间的影响;在酶解温度为30 ℃,酶的添加量为0.1%,酶解时间为4 h 的固定条件下,考察预糊化时间(3、6、9、12 min)对处理糙米蒸煮时间的影响;在酶解时间为4 h,酶的添加量为0.1%,预糊化时间为9 min 的固定条件下,考察酶解温度(20、30、40、50 ℃)对处理糙米蒸煮时间的影响。

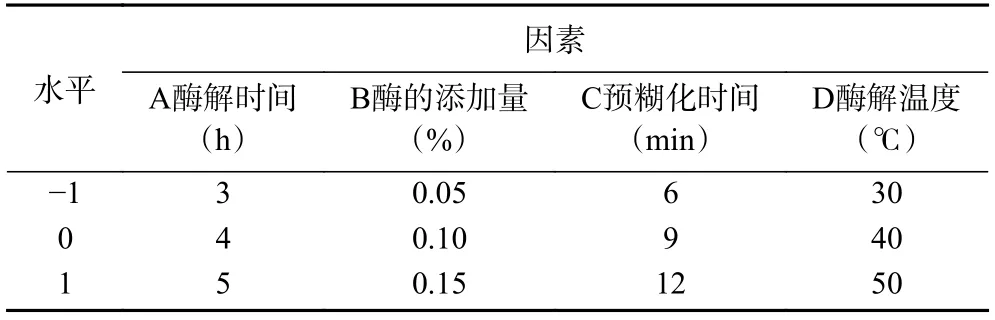

1.2.4 酶解辅助预糊化响应面试验设计 利用Design-Expert 8.0.5 软件自带的中心组合试验模型,以酶解时间(A)、酶的添加量(B)、预糊化时间(C)、酶解温度(D)4 个因素为自变量,糙米处理后蒸煮时间为响应值,依据单因素实验结果,设计了四因素三水平的响应面分析试验。利用Design-Expert 8.0.6软件进行数据拟合,具体因素水平设置表1。

表1 响应面试验因素和水平Table 1 Factors and levels of Box-Behnken experiment

1.2.5 蒸煮时间的测定 使用玻璃板-白芯法进行米饭蒸煮时间的测定[15]。称取5 g 样品,加入到10 mL沸水中进行蒸煮。蒸煮时,每隔2 min 随机取出10 粒样品,将其在玻璃板上进行挤压。样品挤压时无不透明白芯出现的时间为蒸煮时间。

1.2.6 挥发性物质的提取与分析

1.2.6.1 样品准备 6 种待测样品各称取20.00 g 于顶空样品瓶中,用锡纸做隔垫进行加塞密闭处理,于80 ℃的恒温水浴中平衡1 h,再将萃取头插入顶空样品瓶中萃取50 min,之后于GC-IMS 进样口(250 ℃、不分流模式)解析5 min。

1.2.6.2 GC-IMS 分析条件 糙米顶空瓶中孵化温度:75 ℃/95 ℃,孵化时间20 min;IMS:迁移谱的温度45 ℃,GC:柱温40 ℃。其中采集数据程序设置如表2 所示。

表2 采集数据程序设置Table 2 Collect data application settings

1.3 数据处理

试验中采用SPSS19.0 进行数据分析,以P<0.05 作为差异显著性判断标准,每个样品做3 个重复。通过GC-IMS 自带的IMScontrol TFTP-Server软件进行三维指纹图谱的采集,使用 GC-IMS 自带的LAV 2.0.0 软件和Matlab 2015b(美国 Mathworks)进行综合分析。使用LAV 对谱图进行RIP(Reactive ion peak)标准化处理,依据不同样品对应的特征峰强度变化,选取26 个特征信息,以特征峰对应的离子强度作为参数变量,使用Matlab 软件对变量进行统计分析,主要采用主成分分析和线性判别分析两种方法进行分析处理。GC-IMS 特征峰选取原则:GCIMS 三维谱中每一个特征峰代表一种挥发性有机成分,以不同样品中的特征峰的有无或者特征峰强度的显著变化为原则,手动选择并以长方形标记特征峰所在区域,以该特征峰区域的峰强度(即特征区域离子强度的最大值)作为参数变量进一步做数据分析。

2 结果与分析

2.1 单因素实验结果

如图1A 所示,随着酶解时间的延长,糙米蒸煮时间呈现先下降后上升的趋势,在酶解4 h 时蒸煮时间最短。其原因可能是随酶解时间的延长,糙米皮层的致密结构不断被破坏,有利于糙米蒸煮时间降低。但继续延长酶解时间却使糙米的蒸煮时间增加,可能是因为酶解液随着酶解时间的延长,组分越来越复杂,不仅降低酶活性限制酶解反应,而且皮层结构破坏程度越大越有利于酶解液中的小分子与糙米中成分反应,限制糙米糊化,从而使糙米的蒸煮时间增加。这说明继续增加水解时间不能提高酶解效率,故酶解时间选为4 h。

图1B 显示了酶的添加量对糙米蒸煮时间的影响规律,随着酶的添加量的增加,糙米蒸煮时间呈先下降后上升的趋势。酶的添加量低时,酶解速率较慢,皮层降解程度低,蒸煮时水分进入糙米较慢。随着酶的添加量的增加酶解速率增大,皮层降解程度加大,水分更容易与淀粉作用糊化,使糙米的蒸煮时间缩短。然而,过高的添加量使底物浓度受到制约,致使反应基本达到平衡或降低,使得蒸煮时间增加。

预糊化时间对糙米蒸煮时间的影响如图1C 所示,随着预糊化时间的增加,糙米的蒸煮时间呈显著的下降趋势(P<0.05)。这可能是预糊化过程中的蒸汽处理会对糙米致密的表面糠层结构、内部结构产生较强的破坏作用,且蒸汽处理时间越长,结构破坏越严重,有效促进了糙米蒸煮过程中水分的吸收[16],从而缩短了蒸煮时间。但是,当预糊化时间为12 min 时,糙米饭的爆腰率明显增多,所以预糊化时间选为9 min。

酶解温度对糙米蒸煮时间影响如图1D 所示,随着酶解温度的升高,糙米的蒸煮时间不断降低,且降低趋势明显,在40 ℃时达到最低。这是因为随着温度的升高纤维素酶的活性提高,糙米皮层降解吸水速率加快,蒸煮时促进糙米吸水糊化,使糙米蒸煮时间降低。

图1 酶解时间(A)、酶的添加量(B)、预糊化时间(C)、酶解温度(D)对糙米蒸煮时间的影响Fig.1 Effect of processing time(A),enzyme addition(B),steaming time(C) and temperature(D) on the cooking time of brown rice

2.2 响应面法优化酶解辅助预糊化糙米加工工艺

2.2.1 响应面试验结果 根据单因素实验的结果,以酶解时间、酶解温度、酶的添加量和预糊化时间为变量因素,蒸煮时间为响应值,采用 Box-Benhnken 法进行响应面分析,实验结果见表3。

表3 中心组合实验设计及结果Table 3 Central composite design and results

对实验方案得出的29 组数据进行多元回归拟合,得到以酶解辅助预糊化糙米的蒸煮时间为目标函数的响应面回归方程为:

从表4 可以看出,蒸煮时间的回归模型P值小于0.0001,说明回归模型达到极显著水平。酶解时间和预糊化时间两个因素的单次项对蒸煮时间影响有极显著水平且P<0.01;酶的添加量和酶解温度两个因素的单次项对蒸煮时间影响显著(P<0.05)。而酶的添加量、酶解时间、酶解温度和预糊化时间4 个因素的各平方项对蒸煮时间的影响均有极显著水平(P<0.01),而交互项中除了酶的添加量和预糊化时间交互项对响应值的影响显著外(P<0.05),其它交互项均不显著。在所选的各因素水平范围内,按照对蒸煮时间结果的影响排序为:C>A>B>D,即预糊化时间>酶解时间>酶的添加量>酶解温度。失拟系数0.6157,达到非显著水平,说明模型合适;蒸煮时间的决定系数R2分别为0.9514。说明了方程拟合度较高,即方程中自变量的变化可以很好地解释因变量Y 的变化。

表4 回归方程方差分析表Table 4 Analysis of variance (ANOVA) of regression equations

酶的添加量、酶解时间、酶解温度和预糊化时间交互作用对蒸煮时间的影响结果见图2。从图2 可以看出,在恒定因素条件为酶解温度为40 ℃、酶的添加量0.1%、酶解时间4 h 和预糊化时间9 min 的条件下,酶的添加量与预糊化时间交互作用均为显著(P<0.05)。随着酶的添加量和预糊化时间的增加,酶解辅助预糊化糙米的蒸煮时间呈均先下降后上升;而酶解时间与酶的添加量、酶解时间与预糊化时间、酶解时间与酶解温度的交互作用、预糊化时间与酶解温度及酶的添加量与酶解温度交互作用均不显著(P>0.05)。这五种交互条件下随着酶解时间、酶的添加量、预糊化时间和酶解温度的增加,糙米的蒸煮时间均先下降后上升。

图2 各因素交互作用对糙米蒸煮时间影响的响应面图Fig.2 Response surface plots for the effects of different factors onthe cooking time of brown rice

2.2.2 优化工艺的确定及验证 分析回归模型可获取响应值蒸煮时间的极值点,即获得优化后的最佳工艺参数:酶解时间4.15 h、酶的添加量为0.1%、预糊化时间为9.5 min 和酶解温度为39.14 ℃时,此时模型预测蒸煮时间的值为21.43 min。根据实际可操作性,按酶解时间4 h、酶的添加量为0.1%、预糊化时间为10 min 和酶解温度为39 ℃的条件开展三次平行验证试验,所得蒸煮时间平均值为(21.56±0.23)min,与模型预测值的误差在5%以内,说明采用响应面法优化所得工艺参数较为准确可靠。

2.3 糙米中挥发性成分的GC-IMS 测定结果

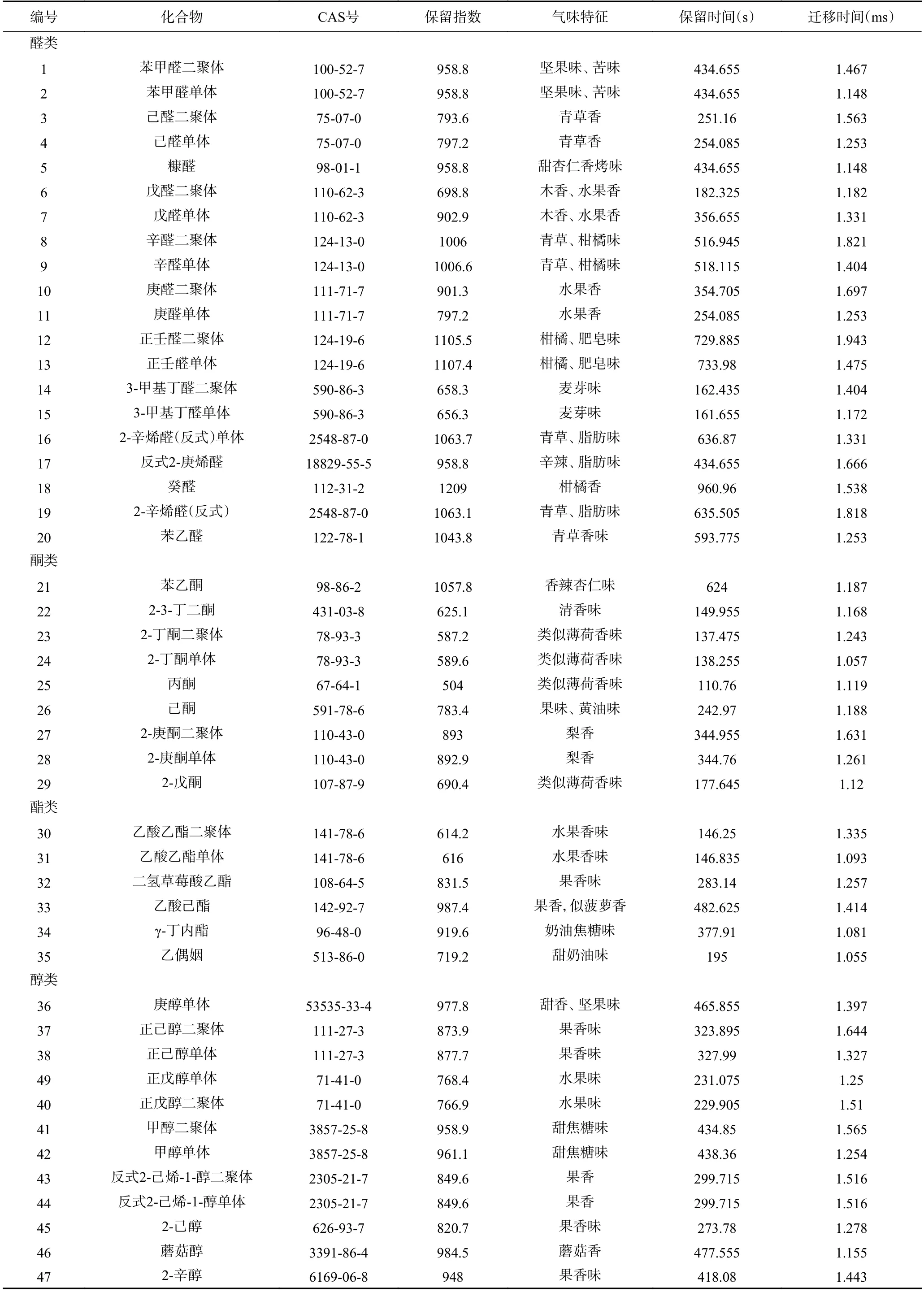

根据挥发性成分气相色谱保留时间和离子迁移时间对样品挥发性组分进行定性分析,确定了58 种挥发性物质的化学成分见表5。这58 种物质主要是醛类、酯类、醇类、酮类、杂环类化合物、酸类及醚类等,与糙米挥发性成分组成的相关报道一致[17-18]。采用GC-IMS Library Search 软件内置的2014NIST数据库和IMS 数据库对6 种样品的风味物质进行定性分析,在酶解辅助预糊化糙米中检测到56 种挥发性物质,其中醛类19 种,酮类8 种,酯类6 种,醇类12 种及其它类11 种;而蒸煮后的酶解辅助预糊化糙米中检测到44 种挥发性物质,其中醛类18 种,酮类8 种,酯类3 种,醇类11 种及其它类4 种。

表5 不同样品挥发性物质种类及峰强度信息Table 5 Volatile substance types and peak strength information of different samples

续表 5

醛类是本实验样品中检出种类数最多的挥发性物质,其中,未蒸煮样品中检出19 种,蒸煮样品中检出18 种,结果见图3。醛类化合物阈值一般较低,又具有叠加效应,往往在食品风味中起重要作用[19]。酶解辅助预糊化糙米(CHLXM)中的2-辛烯醛、3-甲基丁醛和糠醛含量相对较高,且可分别产生青草香、麦芽香和甜杏仁味,对CHLXM 的整体愉悦气味有较大贡献。

图3 蒸煮与未蒸煮样品中醛类物质的气味指纹图谱Fig.3 Major volatile components of aldehydes in cooked and uncooked samples

CHLXM 经蒸煮之后(CHLXM-ZHS),醛类物质的含量有所增加,其中包括苯甲醛、己醛、辛醛、庚醛、2-辛烯醛、2-庚烯醛和癸醛。其中,2-庚烯醛和2-辛烯醛等醛类物质是煮制温度达到一定条件才检测到,预测其原因是蒸煮达到了反应所需条件。大量醛类化合物的产生是因为在风味形成的过程中,当美拉德反应生成含有羰基的戊糖和丁糖时,进一步发生Strecker 降解反应也可产生醛类[20],如苯甲醛是苯丙氨酸的降解产物[21]。

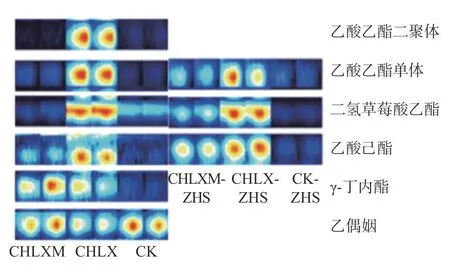

如图4 所示,CHLXM 中的酮类化合物主要有苯乙酮、丙酮和2-丁酮,经蒸煮之后形成的CHLXMZHS 样品中,丙酮和2-丁酮的含量均有所增加,说明蒸煮激活了糙米胚中丙酮酸转氨酶的活力和脂肪酸的氧化作用。酮类阈值一般高于醛类,但性质较稳定、香气持久,又具有独特的清香、水果香、花香和甜味等令人愉悦的风味,不仅是样品中其它杂环类风味物质的中间体,而且对风味物质的构成起到一定的协同作用[14]。

图4 蒸煮与未蒸煮样品中酮类物质的气味指纹图谱Fig.4 Major volatile components of ketones in cooked and uncooked samples

通常酯类由低级饱和脂肪酸与醇类化合而成,具有令人愉快的水果香气或酒香味。未蒸煮样品中的酯类物质共检出6 种,蒸煮样品中检出3 种。如图5 所示,酶解辅助预糊化技术对糙米酯类物质的含量影响较大,且蒸煮之后的CHLXM 的酯类物质种类减少。酶解辅助预糊化技术和蒸煮处理中都有加热这一工序,所以推测酯类物质受热易分解。总之,酯类物质在CHLXM 和CHLXM-ZHS 中的贡献较小。

图5 蒸煮与未蒸煮样品中酯类物质的气味指纹图谱Fig.5 Major volatile components of esters in cooked and uncooked samples

大数的支链醇来自氨基酸的Strecker 的降解,而多数的直链醇来自不饱和脂肪酸的氧化降解[22]。如图6 所示,2-己醇在CHLXM 中含量最高,而CHLXM-ZHS 中含量较高的醇类物质有甲醇和2-己烯-1-醇。这也说明热处理有利于醇类风味物质的形成[18],其中,不饱和醇比饱和醇的气味强烈,且阈值较低。而酶解辅助预糊化糙米经蒸煮之后2-己烯-1-醇的含量增加,以致果香味增强。饱和醇中:C1~C3香气轻快;C7~C10芳香气味;C10以上,气味逐渐减弱至无味。所以醇类物质对样品整体风味的和谐有一定的贡献,有助于提升整体风味。

图6 蒸煮与未蒸煮样品中醇类物质的气味指纹图谱Fig.6 Major volatile components of alcohols in cooked and uncooked samples

如图7 所示,与CHLX 和CK 相比,CHLXM 中产生的酸类挥发性物质含量较高,而且CHLXMZHS 中的酸类物质消失。酸类物质阈值较高,对样品香味的直接贡献不大,但具有调节体系口感和维持酯类物质香气的作用[17]。此外,本实验还检出少量的杂环类和烷烃类等化合物,一般认为其存在不仅对产品整体风味的和谐有一定的贡献,而且也是形成杂环化合物的重要中间体,有助于提升整体风味。

图7 蒸煮与未蒸煮样品中其它类物质的气味指纹图谱Fig.7 Major volatile components of other substances in cooked and uncooked samples

基于以上分析可知,在糙米经酶解辅助预糊化处理过程中,相较于糙米(CHLX)和白米(CK),挥发性物质的种类并没有减少。其中含量明显增加的风味物质有苯乙醛、戊醛、3-甲基丁醛和酸类物质,明显减少的风味物质的含量与白米(CK)相近,如乙酸己酯、蘑菇醇、正戊基呋喃、戊醛、辛醛与庚醛等。而CHLXM-ZHS 与CHLXM 相比,风味物质的种类减少了13 种,包括辛烯醛、苯乙醛、苯乙酮、γ-丁内酯、二甲苯、戊酸、己酸和丁酸等,风味物质含量增加的有正戊基呋喃、2-己烯-1-醇、丙酮、己酮、辛酮和庚醛等。风味物质含量增加的主要原因是前体物质含量随着煮制温度升高而增加直到达到了风味物质产生所需条件而被分解氧化[23]。而含量下降是风味前体物质已基本被反应等多种可能因素导致的。在酶解辅助预糊化处理和煮制过程中,酮类,醇类和酸类物质含量均有所变化,这是因为部分酮、醇、酸类是形成杂环类化合物或其他风味物质的重要中间体[19],并对其它风味化合物起到一定的协同作用。在酶解辅助预糊化技术和煮制过程中,既有美拉德反应及与其相关的Strecker 降解反应,也有脂肪的氧化降解反应。如图3~图7 所示,糙米的关键风味物质主要是醛类物质,其次是醇类物质和酮类物质,崔琳琳等[24]也给出过相似的研究结果。Champagne 等[25]究发现,米饭风味主要以醛类、醇类、酮类及呋喃类物质为主。Zeng 等[26]的研究证实,在其鉴定出的45 种米饭风味化合物中,醛类所占比重最大,其次是醇类及酮类物质。

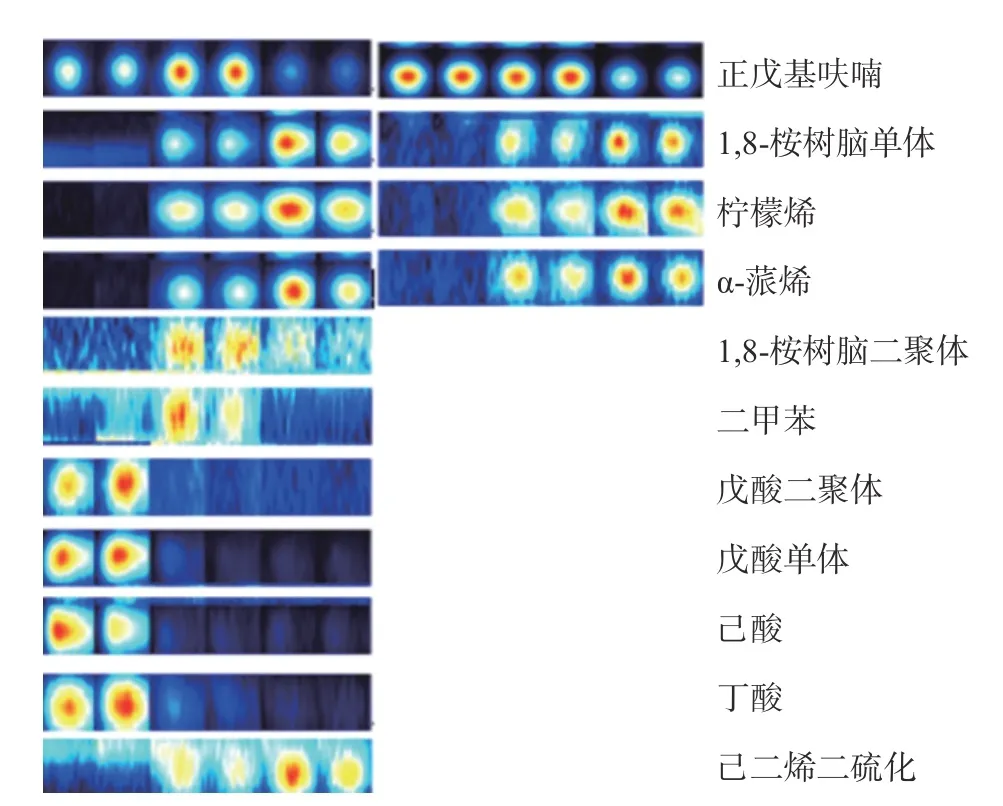

2.4 挥发性成分主成分分析(PCA)

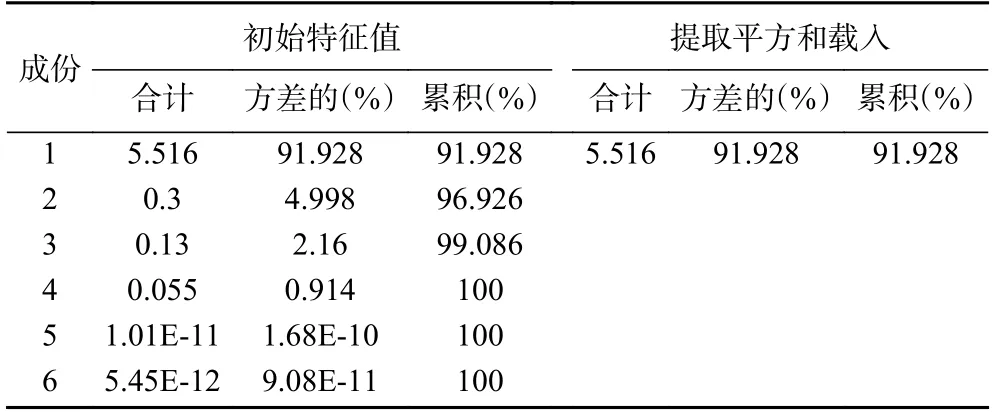

用SPSS 软件对的挥发性物质进行主成分分析(PCA)。主成分分析是设法将原来众多具有一定相关性的几个指标,重新组合成一组新的互相无关的综合指标来代替原来的指标,以评价原来变量的信息。在PCA 主成分分析图中,距离越远的两组差异越大,距离越近的两组差异越小。由表6 可知第一主成分的贡献率为91.928%,第二主成分的贡献率为4.998%,累计贡献率为96.926%,累计贡献率大于80%可以进行PCA 分析[27]。利用Origin 软件制作PCA 图,结果如图8 所示。可以看出蒸煮前后的白米、糙米和酶解辅助预糊化糙米的主成分有明显差异,可将白米、糙米、酶解辅助预糊化糙米及蒸煮后的白米、糙米、酶解辅助预糊化糙米区分开。

表6 解释的总方差Table 6 Total variance explained

图8 样品挥发性风味物质的PCA 分析图Fig.8 PCA analysis of the sample with uncooked volatile flavor

3 结论

利用响应面试验对糙米的酶解辅助预糊化条件进行优化,得到最佳酶解辅助预糊化工艺条件:酶解时间为4 h、酶的添加量为0.1%、预糊化时间为10 min和酶解温度为39 ℃,在此条件下生产的糙米蒸煮时间短且糠味不明显。用气相色谱-离子迁移谱法(GC-IMS)测定白米、糙米和酶解辅助预糊化糙米及其蒸煮前后的挥发性物质,在酶解辅助预糊化糙米中检测到56 种挥发性物质,其中醛类19 种,酮类8 种,酯类6 种,醇类12 种及其它类11 种;而蒸煮后的酶解辅助预糊化糙米中检测到44 种挥发性物质,其中醛类18 种,酮类8 种,酯类3 种,醇类11 种及其它类4 种。糙米酶解辅助预糊化前、后挥发性风味成分改变最大的为醛类、酮类和醇类;而酶解辅助预糊化糙米蒸煮前、后挥发性风味成分改变最大的为酯类和其它类中的酸类,这是因为酶解辅助预糊化和蒸煮过程中,糙米中的糖类、核苷酸、自由氨基酸、肽类等发生美拉德反应[28-29],从而产生醛类、呋喃衍生物、酮类、吡嗪类等挥发性风味物质[30-31]。