预裂爆破切顶对底板破坏深度及矿压影响规律

2021-06-21许延春张二蒙马子民李志钦杨胜利

许延春,张二蒙,马子民,赵 霖,李志钦,杨胜利

(中国矿业大学(北京) 能源与矿业学院,北京 100083)

随着简单地质条件可采资源开采强度增加,难采资源安全回采是提高煤炭整体回收率、减少资源浪费的必由之路[1,2]。就华北煤田而言,由于长期开采,工作面逐渐转向深部,来自底板奥陶系灰岩承压水的威胁也随之增加[3,4]。在对其开采时,工作面易同时受到底板承压水压力及其采动矿压的影响[5],形成底板水导通通道,具有极大安全隐患。因此研究承压水上安全回采对提高煤炭资源回收率减少煤炭资源浪费具有重大意义,符合现阶段绿色开采要求。

承压水上采煤一般采用带压开采、注浆加固,疏降强排[6]等方法。对大部分矿井而言,底板注浆加固是改善工作面底板力学性质的有效手段,通过对底板进行注浆加固,可明显提高底板的阻、抗水能力和完整性[7]。近些年来,我国一些学者提出预裂爆破切顶来改善工作面矿山压力,以期降低危险性,提高资源回采率[8-16]。

为进一步研究有底抽巷情况下切顶卸压对底板破坏程度和矿山压力的影响,以河南焦煤集团九里山14141工作面作为工程背景,通过数值模拟,对比分析不同方案下切顶对底板破裂深度的影响,结合现场工程实践分析不同条件下切顶矿山压力显现规律。为焦作及全国其他具有类似煤与瓦斯突出且受底板水害严重威胁的矿井底板水害防治提供借鉴。

1 工程背景

1.1 工作面概况

九里山14141工作面位于14采区西翼下部,南邻亮马村断层防隔水煤柱,北邻已经回采结束的14121工作面,东邻14采区沉淀池保护煤柱,西邻井田边界防隔水煤柱。地面标高+90.47~+93.56m,工作面标高-181.98~-235.80m,平均走向长度748m,倾向长度111m。煤层平均倾角9.5°,工作面平均煤层厚度6.9m,开采厚度3.5m,工作面运输巷及切眼正下方施工有14141运输、切眼底抽巷,底抽巷与L8灰岩含水层位置关系如图1所示。

图1 14141工作面底板含水层与底抽巷剖面

顶板基岩厚度约158m。底板隔水层厚度约21.5m,直接充水含水层为L8灰岩含水层,厚度约7.5m,水压约1.5MPa,经计算其突水系数为0.07MPa/m,大于该地段临界值0.06MPa/m;底板隔水层平均厚度约75m,间接充水含水层为L2灰岩含水层,水压约2.5MPa,经计算突水系数为0.03MPa/m。工作面采用长壁综合机械化采煤法,全部垮落法管理顶板。工作面柱状如图2所示。

图2 14141工作面综合柱状

1.2 切顶概况

为保证14141工作面安全生产,减轻工作面底板破坏程度和解决顶板来压问题,对14141工作面开切眼及运输巷顶板进行预裂爆破切顶。综合分析地质详情,借鉴相邻工作面及巷道爆破经验,选择爆破孔布置方式:

1)沿工作面开切眼倾向向下10m处与大槽中线平行,位于切眼架间,距离煤壁1m处布置一列爆破孔,爆破孔深度10m,倾角+90°,直径50mm,孔间距1.5m,断层前后5m不设爆破孔,共计48个。

2)沿运输巷走向,与巷道中线平行,距下帮1.1m,由内向外布置1列爆破孔。爆破孔倾角90°,直径50mm,孔间距1.8m。每两个爆破孔中间布置导向孔,导向孔深度12m,倾角+90°,直径50mm,孔间距1.8m。回采之前,在工作面下安全孔向外30m范围内进行预裂爆破;回采过程中,超前下安全孔25m完成预裂爆破,直至回采结束,共计416爆破孔。

2 预裂爆破底板破坏深度数值分析

2.1 计算方案

为研究开切眼和有底抽巷的运输巷切顶对底板破坏程度和矿压显现规律的影响,采用FLAC3D对其进行模拟计算,主要探究工作面开采过程中底板应力传递规律、岩体位移形态和破坏机制。针对不同条件建立以下3种模拟方案:方案一,开切眼及运输巷顶板不切顶、无底抽巷;方案二,开切眼及运输巷顶板不切顶、有底抽巷;方案三,开切眼及运输巷顶板切顶、有底抽巷。

2.2 建立模型

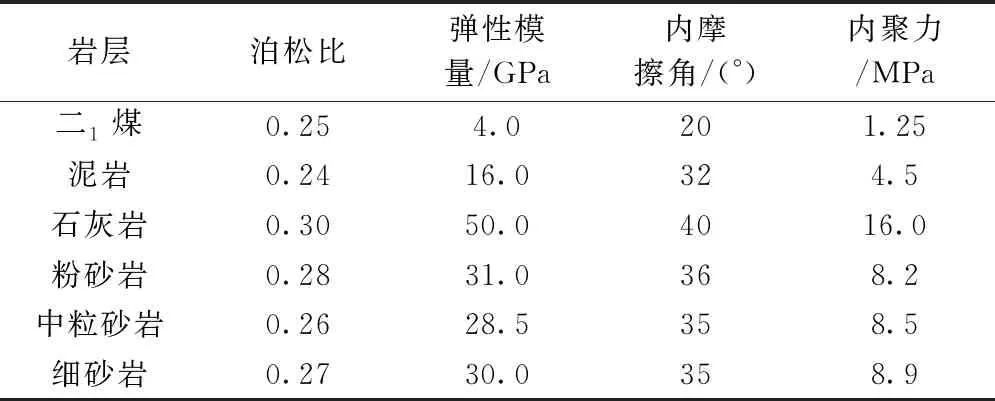

基于FLAC3D建模原理,根据九里山14141工作面地质条件和煤岩条件建立数值模型。14141工作面顶底板岩体物理力学参数见表1。

表1 14141工作面顶底板岩体物理力学参数

14141工作面煤层属于近水平煤层,采用走向长壁布置。为方便计算,对模型进行适当的简化,用施加应力的方法来代替上覆部分岩层,模型长500m,宽500m,高182m。工作面开挖时,先开挖沿倾向170~220m工作面,再开挖沿倾向220~330m的工作面。整个模型共划分为1250800个单元,1310778个节点。

3 数值模拟结果分析

煤层受采动之前,岩体处于原岩应力状态。煤层在采动之后形成采动空间,导致采场周围应力状态重新分布,并产生附加应力,在应力的产生到重新平衡过程中,底板隔水层出现变形破坏,对三种方案的塑性区分布及围岩垂直应力分布进行对比分析如下。

3.1 底抽巷对底板破坏程度的影响分析

为了研究底抽巷对底板破坏程度的影响,选择方案一(不切顶、无底抽巷)和方案二(不切顶、有底抽巷)模拟结果进行对比分析。

3.1.1 塑性区分布规律

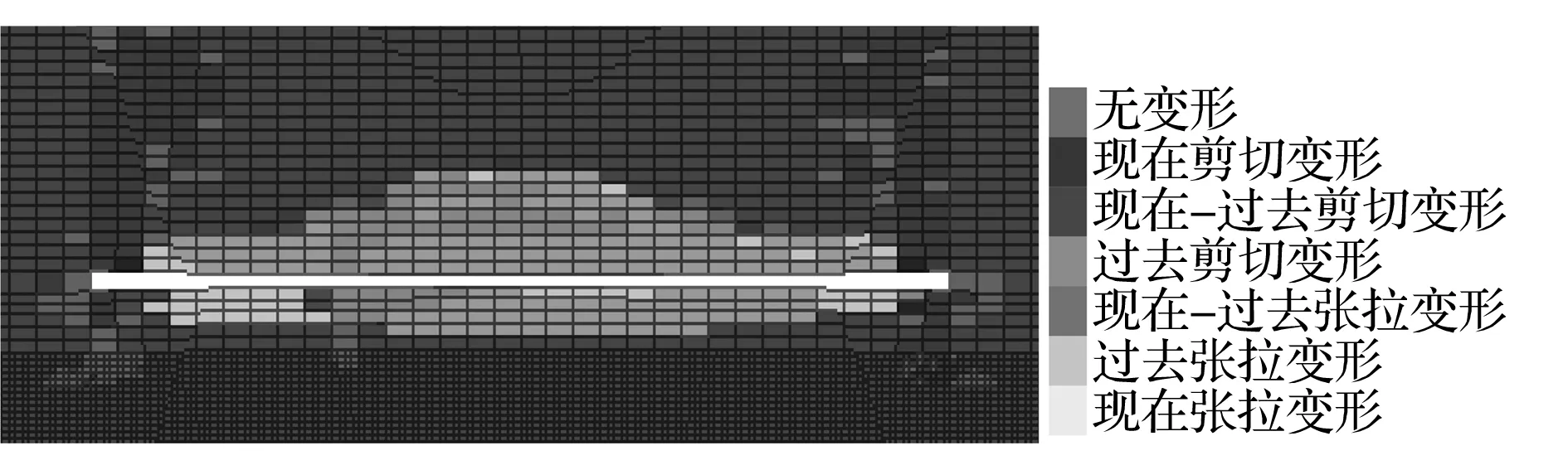

由图3可知,在工作面开挖后,底板破坏主要是在煤壁附近的剪切破坏造成的,因此可以认为集中应力在煤壁处造成的剪切破坏带即底板破坏深度。采空区底板岩层主要受拉应力产生拉伸破坏,形成拉塑性破坏区,发生底鼓。即方案一数值模拟底板破坏深度为12.5m。

图3 方案一工作面塑性区分布

由图4可知,在不切顶情况下,有底抽巷工作面与无底抽巷工作面顶底板整体破坏形态大致类似。由于底抽巷周围岩体在集中应力作用下发生破坏形成巷道围岩松动圈,沟通底板剪切破坏带,扩大底板破坏深度。方案二数值模拟底板破坏深度为14.5m,较方案一增加16%。

图4 方案二工作面塑性区分布及局部放大

对比方案一和方案二工作面塑性区分布情况可以得出,在不切顶情况下,有底抽巷工作面底板破坏深度大于无底抽巷工作面,说明由于底抽巷围岩松动圈的存在,沟通底板剪切破坏带,使底板破坏深度加大。

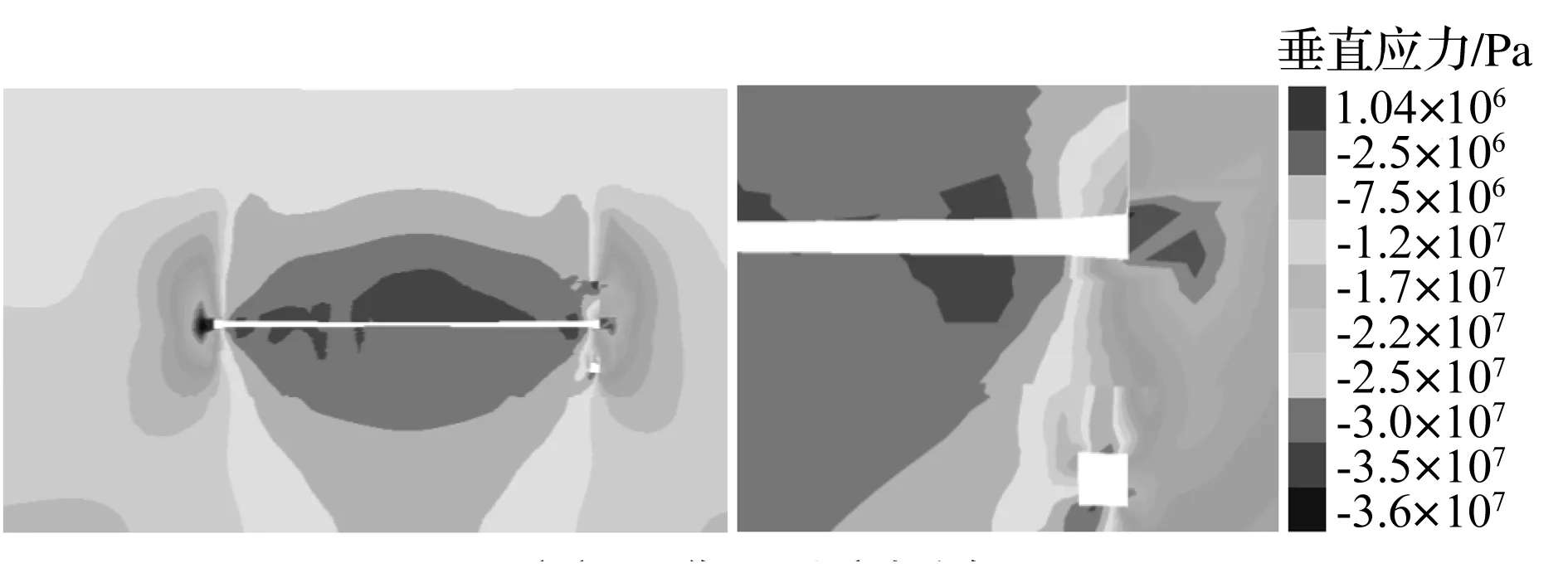

3.1.2 围岩垂直应力场分布规律

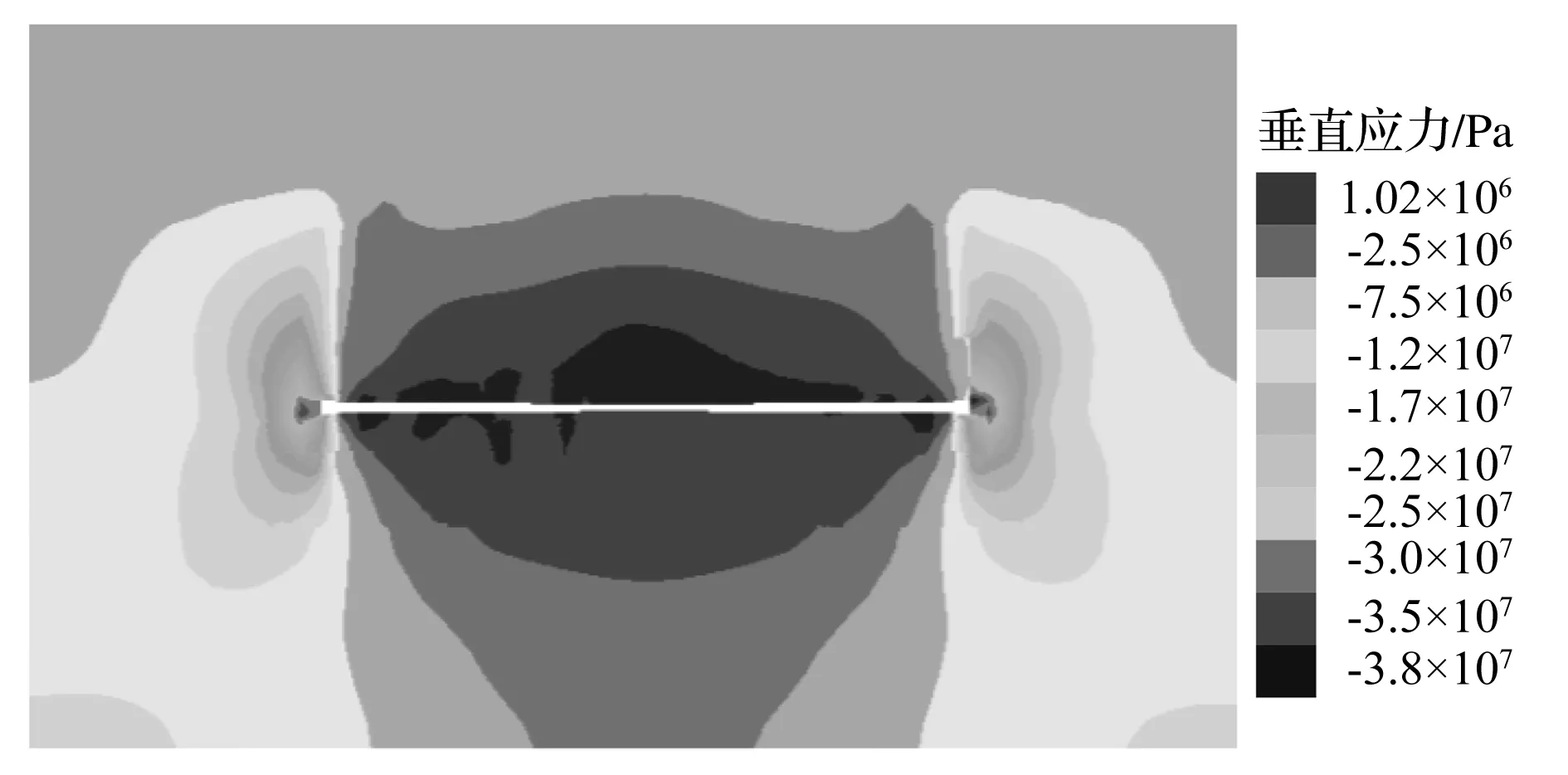

由图5可知,煤层开采后围岩出现不同程度的卸压和应力集中。在采空区上部、下部岩体出现卸压,发生拉破坏;在煤壁前方出现应力集中,最大值一般位于工作面两侧煤壁上方,发生剪切破坏。应力集中程度随着深度的增加逐渐衰减,底板所受应力明显减小。在应力传递过程中,若超过其途经岩体的自身强度,则会造成途经岩体的破坏。破坏岩体通过变形、位移等形式释放能量,承载能力降低,其所受应力继续向远处传递,破坏区也也继续向远处和深处发展,直到传播的应力低于岩体自身强度为止。

图5 方案一工作面垂直应力分布

由图6可知,在不切顶情况下,有底抽巷工作面与无底抽巷工作面垂直应力分布形态大致类似,底抽巷周围形成一定程度上的应力集中,从而使巷道周围发生一定程度上的拉剪破坏,最终形成巷道围岩松动圈,扩大底板破坏深度。

图6 方案二工作面垂直应力分布及局部放大

通过在底抽巷上方1m处布置应力测线,每隔1m布置一个测点,调取测点的应力值,对比方案一与方案二工作面开采后底抽巷周围岩体应力变化如图7。由图7可以看出,在工作面开采过后,煤壁内侧会形成应力集中,采空区卸压;而有底抽巷工作面开采时,底抽巷靠近煤壁一侧岩体的应力集中程度升高12.8%,而上方岩体则出现卸压,产生拉应力,造成拉破坏。

图7 方案一、二底抽巷上方1m处测线测点应力值对比

由图7可知,底抽巷位置(倾向326-330m)处于应力集中区,不利于巷道的维护。

3.2 切顶对底板破坏程度的影响分析

为了研究工作面开切眼以及运输巷切顶对底板破坏程度的影响,选择方案二(不切顶、有底抽巷)和方案三(切顶、有底抽巷)模拟结果进行对比分析。

3.2.1 塑性区分布规律

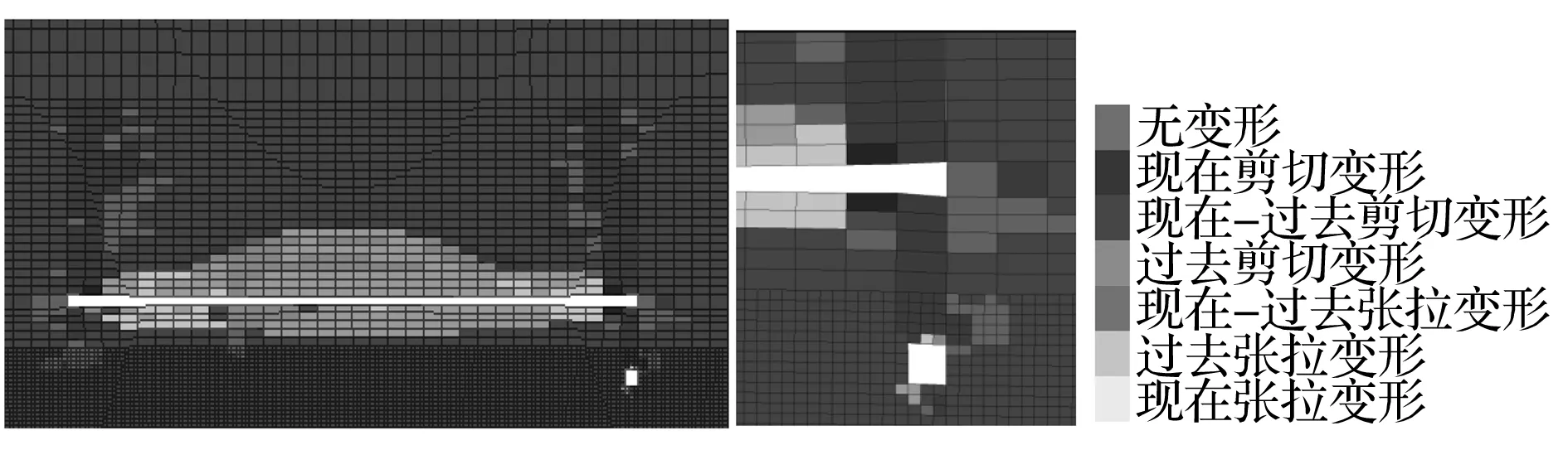

工作面塑性区分布如图8所示,该方案在工作面开采后呈现与方案二相似的塑性区发育规律,即在煤壁附近主要发生剪切破坏,而在采空区底板浅部主要发生拉张破坏。方案三数值模拟底板破坏深度为14.5m。

图8 方案三工作面塑性区分布及局部放大

但对比图8和图4可以看出其呈现出:①塑性区进入煤壁的距离减小,可以认为工作面切顶起到卸压效果,使煤壁内部应力集中程度降低,随之煤壁内部发生塑性破坏的范围比不切顶工作面小,从而降低了底板破坏影响范围。②底抽巷围岩松动圈范围减小,同样可以认为工作面切顶起到卸压效果,使底抽巷周围岩体应力集中程度降低,从而降低了底抽巷围岩松动圈范围。③由于计算精度的问题,底板破坏深度没有明显降低,但是破坏程度降低。

3.2.2 围岩垂直应力场分布规律

根据图9工作面垂直应力分布图可以得出,该方案在工作面开采后呈现与方案二相似的垂直应力分布规律,即在煤壁内部出现应力集中,而在采空区上部、下部出现卸压,形成应力释放。

图9 方案三工作面垂直应力分布

对比图9和图6可知,底抽巷附近垂直应力分布状态大致呈现出由靠近煤壁一侧到靠近采空区一侧逐渐递减的趋势,其中在底抽巷正上方出现卸压,形成应力释放。

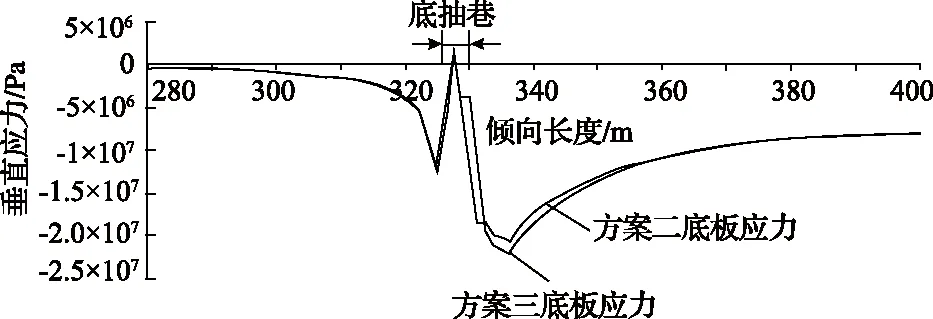

通过在底抽巷上方1m处布置一条应力测线,每隔1m布置一个测点,调取测点的应力值,对比方案三与方案二工作面开采后底抽巷周围岩体应力变化,如图10所示。由图10可知,切顶后的工作面的垂直应力分布规律:①在煤壁内侧的应力集中区峰值点进入煤壁的距离减小,应力影响范围减小,这与切顶后煤壁内侧塑性区范围缩小的现象是一致的。②在煤壁内侧应的力峰值降低,应力集中程度降低,切顶后的应力峰值是比不切顶情况下低6.8%。综合分析表明,切顶可以在一定程度上降低底板破坏程度。

图10 方案二、三底抽巷上方1m处测线测点应力值对比

4 切顶卸压底抽巷工作面矿压显现规律

4.1 观测方法

使用HY60L系列矿用本安型蓝牙压力计,KT217-S3矿用本安型手机适用于综采或单体工作面支架或支柱的工作阻力进行连续监测。在14141工作面皮带巷距煤壁70m处垂直煤帮依次钻取三组水平钻孔,钻孔间距为20m,每个钻孔深度15m。钻孔布置如图11所示。

图11 矿压观测孔布置(m)

4.2 观测结果分析

4.2.1 基本顶初次来压

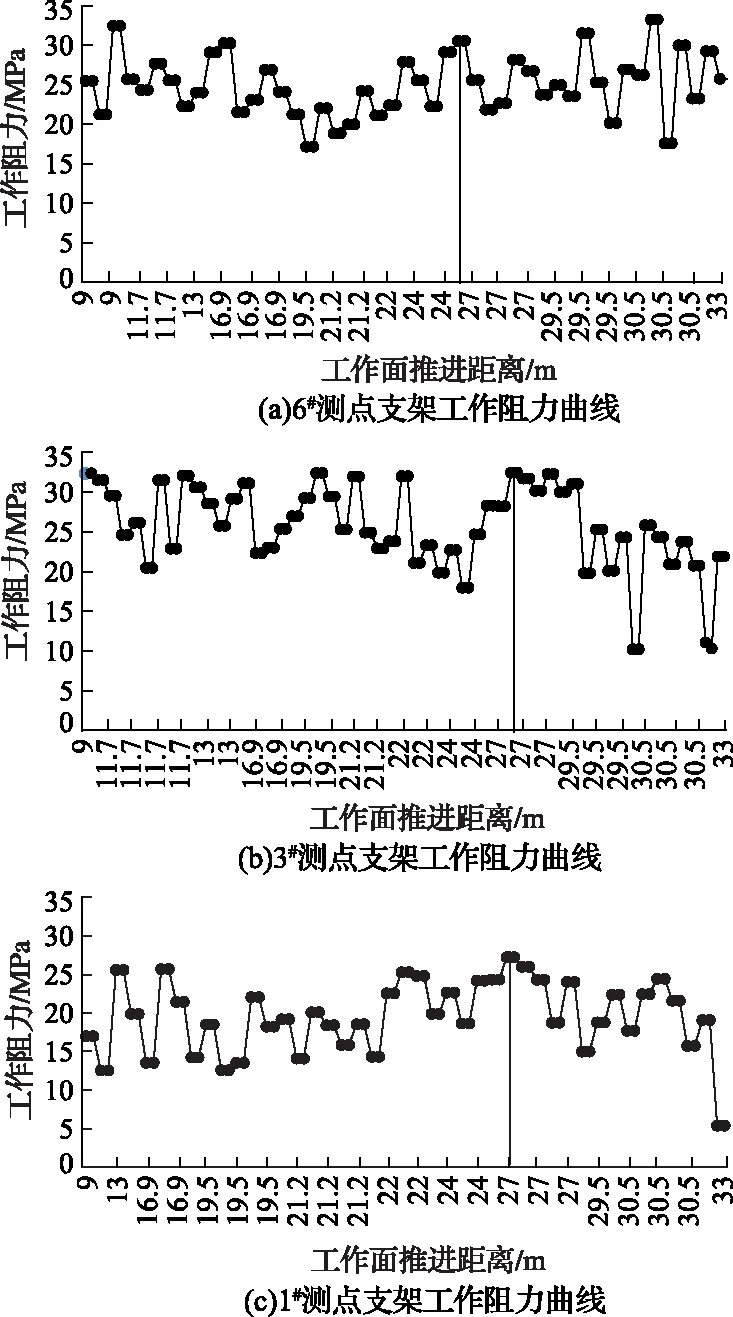

14141工作面推进到19-27m时,工作面顶板下移速度出现峰值,支架阻力和活柱下缩量出现增大现象,这是由基本顶断裂下沉造成,是基本顶初次垮落预兆。支架阻力曲线如图12所示。

图12 基本顶初次来压支架阻力

从图12可知,在工作面推进24m时,6#测点支架阻力开始上升,推进至30.5m,支架阻力到达峰值,但并没有开启安全阀;3#测点支架阻力在工作面推进到27m时达到峰值,在29.5m后开始减小,未超过安全阀开启值;1#测点支架阻力也在工作面推进到27m时达到峰值,未超过安全阀开启值。

14141工作面煤层属于近水平煤层,但仍是有一定角度的,所以基本顶初次来压具有分区段现象,即工作面上部来压大于下部且超前下部大约3m,且工作面上部来压持续时间较下部长,综合可知工作面初次来压步距为22~27m。

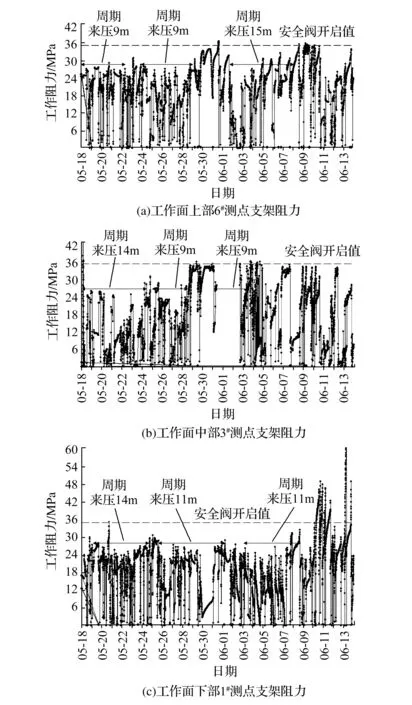

4.2.2 基本顶周期来压

观测初次来压之后支架阻力升高的区域,支架阻力降低至恢复稳定后到下一次升高的距离即为周期来压的步距,如图13所示。

图13 周期来压支架阻力

工作面下部支架较工作面中部支架,支架最大压力减小657.5kN,降低了10.47%;平均压力减小266.7kN,降低了8.7%;较工作面上部支架最大压力减小467.2kN,降低了7.4%;平均压力减小919kN,降低了30.0%。根据最大工作阻力数据,工作面中部支架阻力较大,上部次之,下部最小,出现这种情况是与工作面中部顶板存在小的断层构造和初支撑力不足有关,而支架平均工作阻力则是同理论预测的下部最小,中部次之,上部最大相同。

根据现场实际观测结果,周期来压期间煤壁片帮情况出现次数极少,而且片帮范围均很小。支架安全阀开启次数少,支架平均工作阻力为16.33MPa,约为支架额定工作阻力35MPa的50.5%,支架最大工作阻力为33.95MPa,约为支架额定工作阻力35MPa的97%,虽然较为接近支架的额定工作阻力,但是通过数据分析和现场观测判断,最大工作阻力只是瞬时压力,发生次数极少,且持续时间极短,不能完全说明支架受力加大。以上数据可以说明工作面正常推进和顶板来压时,额定工作阻力还有比较大的剩余,支架能满足支撑顶板的要求。

由地质资料可知14121和14141工作面为相邻工作面,两个工作面所采煤层赋存条件和开采技术条件相同,14121工作面没有较大断层,也没有采取预裂爆破切顶,其工作面初次来压步距48m,周期来压步距18~21m,来压期间支架工作阻力高达6500kN,部分支架有液压阀开启现象。采取预裂爆破切顶的14141工作面初次来压步距22~27m,周期来压步距10~15m,来压期间支架最大工作阻力5300kN,来压并不明显。因此,可推断14141工作面采取预裂爆破切顶有效减小工作面来压步距,降低工作面来压强度。

实施预裂爆破技术,能够有效减小工作面初次来压和周期来压步距。对14141工作面开切眼和运输巷实施深孔预裂爆破,开切眼和运输巷顶部岩体产生大量裂隙,实现顶板预裂的目的,能够有效降低工作面老顶初次来压强度,减小工作面生产的危险性和矿山压力对综采设备、设施的破坏。基本顶在初次来压期间,来压强度小,持续时间短,没有发生采空区瓦斯集中涌出和瓦斯超限现象。周期来压强度不明显,来压步距平均只有11m左右,甚至有些区段监测不到来压。

5 结 论

1)未经预裂爆破切顶的有底抽巷运输巷底板破裂深度相较于无底抽巷巷道,其底板破裂深度为14.5m,增加16%,其底抽巷围岩松动圈易与底板剪切破坏带沟通,导致底板破坏深度增加。

2)预裂爆破切顶对底板破坏深度影响较小,该技术主要通过降低巷道底板破坏程度,减小底抽巷围岩松动圈范围从而降低底板突水危险性。

3)对工作面开切眼和运输巷预裂爆破切顶,可以有效切断矿压传递途径,减少采面初次来压和周期来压步距,减少煤壁向底板传递的压力,从而减少底板破裂深度。