大跨钢桁梁桥改建后静载试验与分析

2021-06-20陈哲敏

陈哲敏

(同济大学,上海200000)

0 引言

静载试验是桥梁荷载试验中最常用的试验,可以用来解决桥梁结构的静力问题,还可以对结构的受力状况进行全面分析,从而获得结构相应的特性参数。通过静载试验,可以直接掌握桥梁结构的变形和内力情况,判定结构的刚度和强度是否满足要求,以评定桥梁的承载能力。

1 工程概况

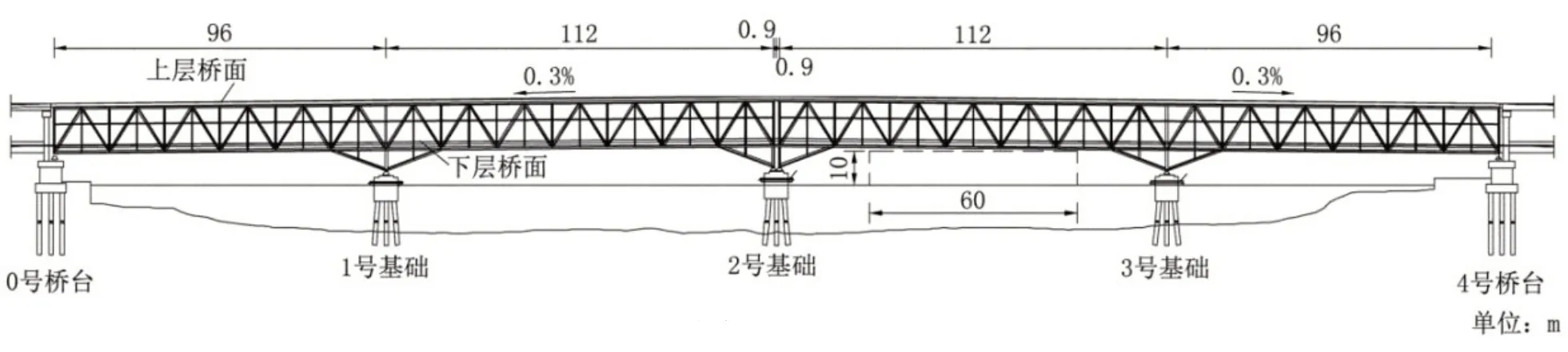

某大跨钢桁梁桥是双层公铁两用桥,全长419.6m,上层为两车道公路,下层为单线铁路,主桥上部为两联(96m+112m)连续铆接三角形钢桁梁。大桥桁高为12.8m,中间支点及112m跨端支点均设6m 高加劲弦,主桁中距6.018m,主桁节间为8m。上层桥面公路路面宽9m,为二车道,两侧各设1.5m人行道,总宽12m。下层桥面为单线铁路,宽6m,两侧设检修道。改建前的大桥主桥立面布置如图1所示。

图1 大桥主桥立面布置

由于道路规划限制,大桥主桥桥位不能改变,故改建方案为利用原主桁结构,拓宽上层公路桥面。上层桥面拓宽为双向6 车道,改建后宽度为24.5m。下层单线铁路桥面改建为非机动车道,两侧的原铁路检修道改建为宽人行道,改建后宽度为13m。

主桥仍以两片主桁为主受力结构,对受力不足的部分杆件和节点进行加固。主桁杆件通过贴钢板或角钢的方式加固,加固钢板、角钢通过铆钉或螺栓与原杆件连接。主桁节点板采用外贴加固板进行加固,节点加固板通过铆钉与原构件连接。

2 静载试验

2.1 测点布置

采用midas 建立计算模型,计算在设计荷载作用下的结构受力情况,包括支反力、结构位移、杆件内力及应力,作为荷载试验中确定测点布置的基础和依据,最终选取南岸侧一联(96m+112m)边跨及主跨跨中沿横桥向上、下游各布置1 个测点,共4 个测点观测挠度值[1]。

根据对桥梁结构在设计荷载作用下的计算与受力特性的分析,选择图2 杆件作为重点关注的对象,加载工况主要针对以下杆件进行。

2.2 加载车辆

采用车辆荷载进行加载。根据《公路桥梁承载能力检测评定规程》(JTGT J21—2011),试验中采用的加载车辆对结构控制截面产生的荷载效应计算值,应与设计荷载产生的荷载效应计算值基本相当。根据试验结果,选用若干辆载重35t 重汽车作试验车辆,各辆车前后相邻轴距6.5m。

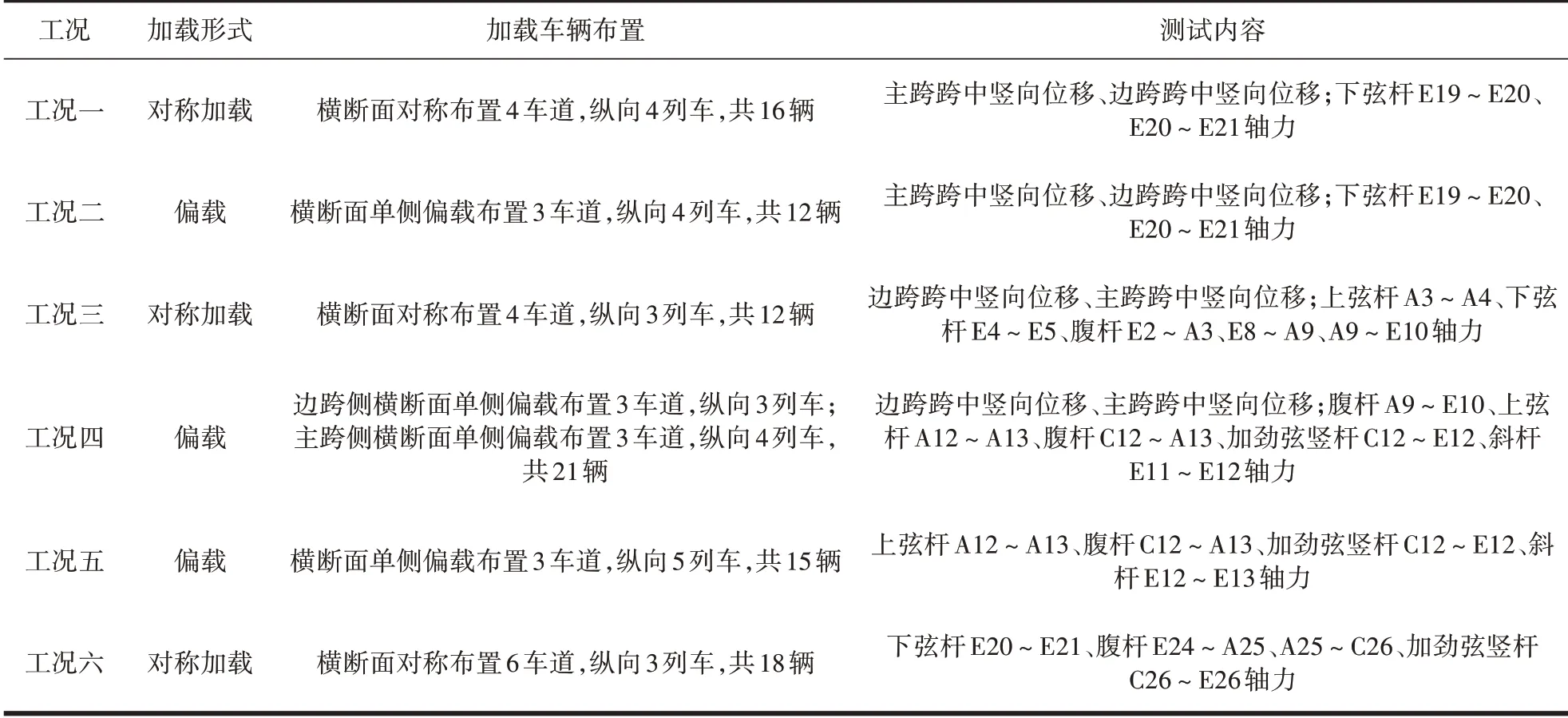

2.3 加载工况

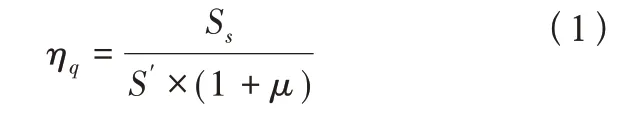

《公路桥梁荷载试验规程》[2](JTG/T J21-01-2015)第5.2.2 条提供了常见桥梁静载试验工况及测试截面,《公路桥梁承载能力检测评定规程》[3]第8.1.2条指出静力试验荷载效率可按式(1)

计算,宜介于0.95~1.05 之间。

因钢桁梁桥杆件众多,要使每一根杆件的荷载效率满足规范要求,需要不断调整荷载位置,加载工况也会非常多,实际操作难度大。因此,采用在同一个加载工况下针对最主要的杆件或参数,使其荷载效率满足η 介于0.95~1.05 之间的原则,确定加载工况及每一加载工况的车辆数量、位置。为了获取结构试验荷载与荷载效应的关系,同时防止结构在试验过程中意外损伤,对主要控制截面应分级施加试验荷载。最终确定的加载工况如表1所示[4]。

表1 静载试验加载工况

3 静载试验数据处理及试验结果分析

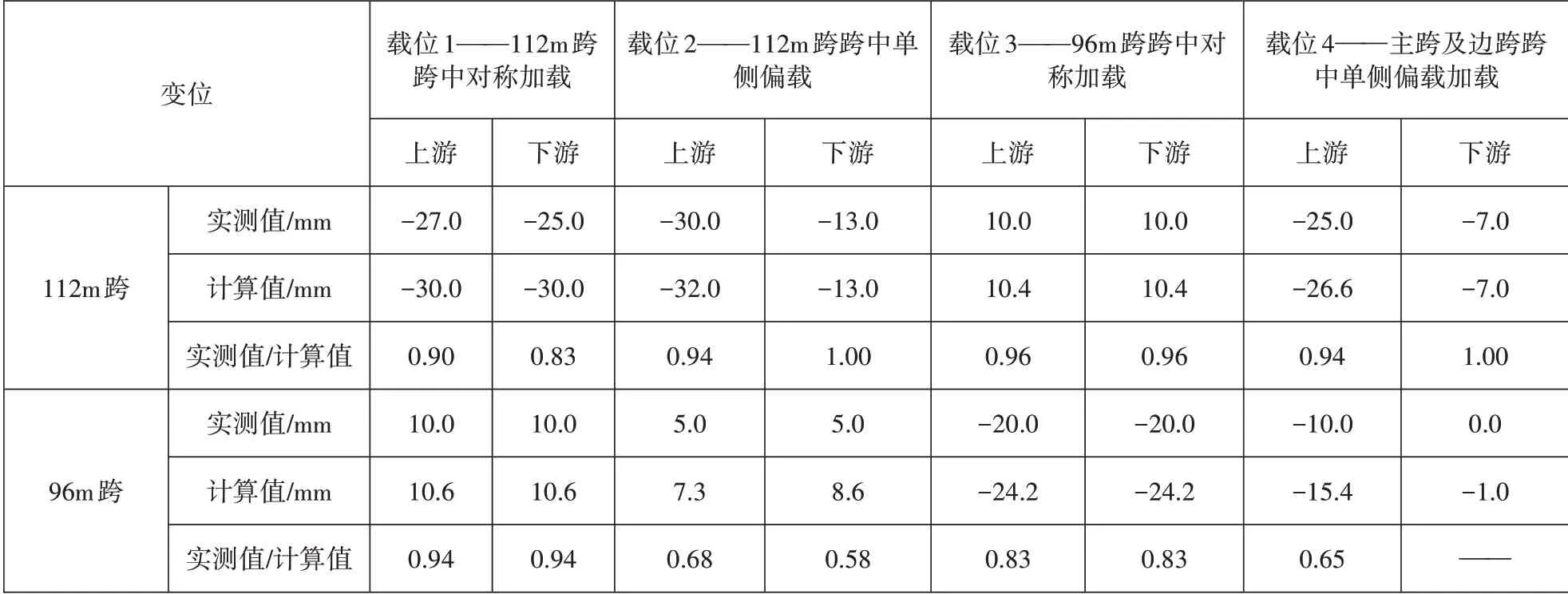

3.1 挠度测试结果

静载试验荷载下的理论挠度值和实测值的对比如表2所示。

表2 主桁跨中竖向变位实测结果及与计算值比较

3.2 工况测试结果

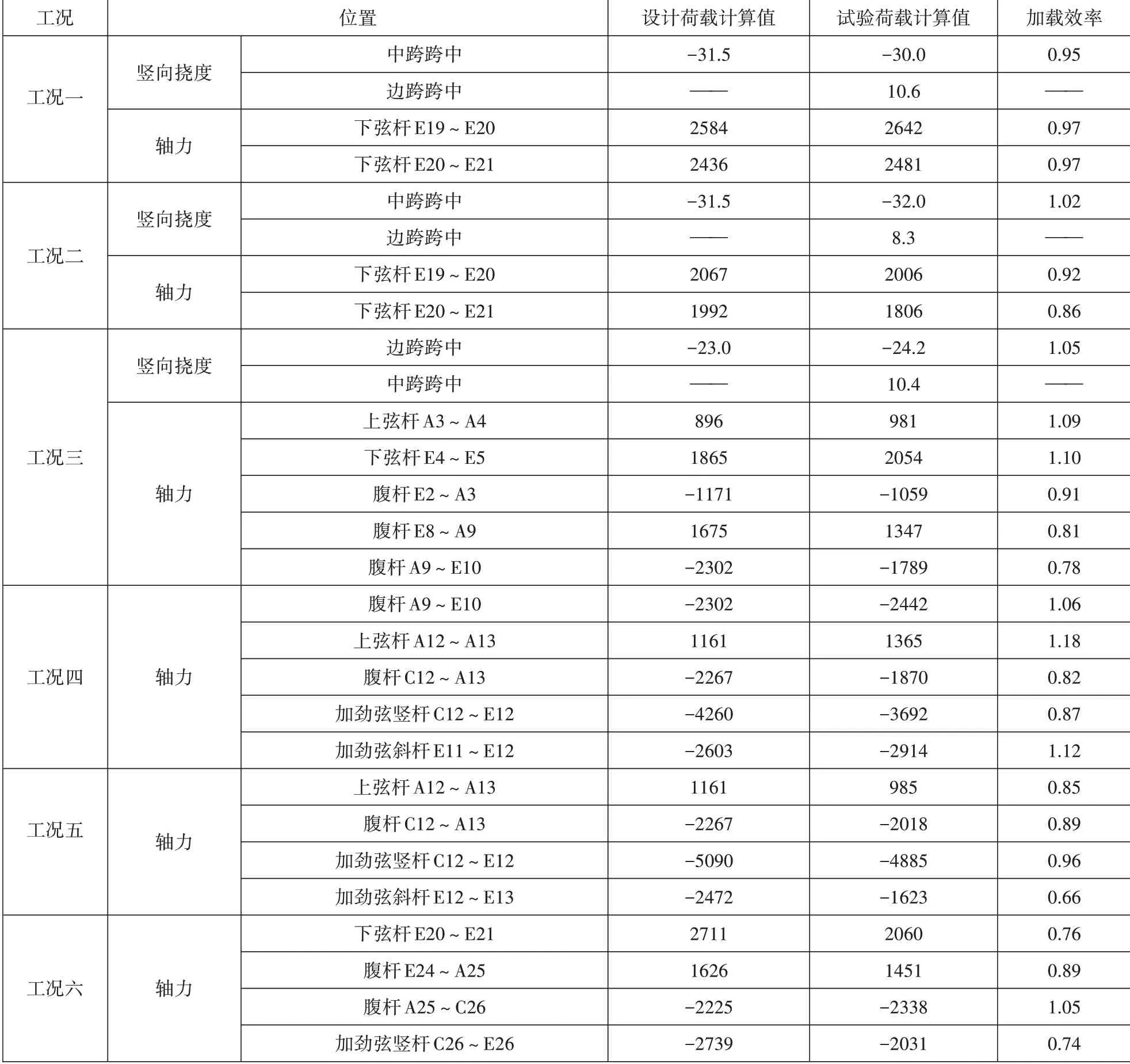

静载试验荷载下的主要关注杆件加载效率如表3所示。

表3 主要关注杆件加载效率

4 结论

第一,在最不利加载下(载位一),实测南联钢桁梁主跨跨中挠度值为27mm,按加载效率换算到设计活载作用下的挠跨比为1∶4148,小于《公路钢结构桥梁设计规范》(JTG D64-2015)中1∶500 的规定值。

第二,挠度试验数据结果表明,各工况主梁实测变形均小于计算值,主跨主要测点的挠度校验系数在0.83~1.00 之间。

第三,下弦杆、斜腹杆、斜撑杆件轴力理论值与实测值吻合得相对较好,上弦杆轴力理论值与实测值偏差较大,根据对桥梁结构构造的分析,由于桥面系钢筋混凝土组合桥面,且与上弦杆形成了板桁组合结构,理论计算模型对于板桁组合结构的模拟与实际可能存在较大的偏差,板桁间整体受力及分配使得上弦杆实际受力比理论计算要小。

综上所述,静载试验结果表明某大桥改建后具有承受预定设计荷载的强度和刚度,结构受力满足设计(设计活载为公路II 级)及规范要求。