空间桁架杆件与球节点的机器人双臂柔顺装配

2020-02-01李世其王长焕王峻峰

王 旭,李世其,王长焕,陈 萌,王峻峰,*

(1. 华中科技大学机械科学与工程学院,武汉 430074; 2. 上海宇航系统工程研究所,上海 201108)

1 引言

空间直立桁架具有包装紧凑、功能性强、可拓展、便于维护等特点,拥有较好的结构性能与较高的结构效率[1],将在空间站搭载平台在轨建造中发挥重要的作用。直立桁架在轨装配按照发展过程可分为航天员手动装配、人机协同装配和机器人自主装配3个阶段[2],其中机器人由于可长时间工作及完成重复性装配动作,感知信息定量且精确等特点,适合于结构庞大且有较多重复装配步骤的装配对象。

NASA约翰逊航天中心先后研发出人形机器人Robonaut[3]与Robonaut 2[4]用以辅助航天员在空间中的作业。Fredrik等[5]通过遥操作形式控制Robonaut完成杆件的抓取、插入与安装等动作。Nancy等[6]则通过在地面使用2个Robonaut与航天员组成多成员团队执行桁架单元人机协作装配任务。兰利研究中心使用装有特定夹具的机械臂实现地面自主装配一个由102个桁架单元覆盖着12个面板组成的8 m平面结构[7]。

另一方面,当前柔顺控制主要应用于轴孔装配、表面跟踪与双臂协调作业等场景。郑养龙[8]使用基于力传感器的机械臂双臂主从协调装配策略进行轴孔的柔顺装配;邢洪军[9]通过自适应阻抗实现机械臂旋拧阀门作业时对轴向位置的跟踪;陈刚[10]使用力/位混合控制实现航天机器人双臂轴孔装配。但目前柔顺控制仍存在系统动力学建模、力的感知与阻抗参数选取等关键难题[11],而在装配场景中的应用研究主要集中在轴孔装配领域,针对杆件结构的柔顺装配研究较少。

未来大型直立桁架的超多桁杆场景迫切需要引入机械臂自动化装配,但桁杆的长度尺寸与两端约束的配合方式增加了自动化装配的难度。本文重点研究基于力传感器的多种配合状态下的装配控制策略,提出一种双臂协作机器人柔顺装配杆件方法,机械臂通过力传感器感知实时杆件装配状态并进行机械臂末端位姿调整,从而实现杆件的柔顺装配。

2 杆件装配过程分析

2.1 杆件装配特点

本文中空间直立桁架由多个桁架单元组依次连接组成,单个桁架单元结构如图1所示,单根杆件与两端球节点结构如图2所示。

图1 直立桁架单元结构示意图 Fig.1 Diagram of structure of vertical truss unit

图2 桁架杆件与球节点结构图 Fig.2 Diagram of truss struts and spherical joints

桁架单元装配过程中杆件两端球节点位置固定,根据杆件与接头独特的结构特点可将机械臂装配杆件过程分解为4个阶段(图3):

1)接头对准。机器人运输杆件至球节点安装位置附近,完成杆件安装粗定位;

2)接头接触。杆件沿接头配合方向进给运动,直至杆件套筒倒角开始与球节点接头外导槽接触,此时杆件沿外导槽向配合方向继续移动;

3)相互配合。当套筒倒角与接头外导槽结束接触时,弹簧销开始受到球节点接头内侧面挤压,向杆件接头中收缩,此时杆件接头开始沿球节点内导槽向配合方向移动,直至两个接头完成相互配合;

4)接头紧固。当弹簧销完全压入后,之前被限位的杆件套筒受到其内部弹簧挤压弹出,包裹并紧固已经配合的杆件与球节点的接头,从而完成杆件与球节点之间的装配。

图3 机械臂装配杆件过程Fig.3 Assembly process of strut by robotic arm

2.2 杆件装配误差与工况分类

2.2.1 杆件装配误差分析

图4 杆件z轴姿态误差Fig.4 Z-axis pose error of strut

由上述装配过程可知,杆件能否装配成功取决接头接触阶段杆件两端的定位精度,而杆件的装配误差可分为姿态误差与位置误差,取杆件质心坐标系z轴方向为杆件竖直进给方向,x轴方向为指向右侧球端接头孔轴线方向。杆件定位的姿态误差可分解为绕y轴与z轴2个方向姿态误差,x轴姿态误差影响较小可忽略。以z轴为例(图4),当杆件质心坐标系z轴产生姿态误差时,支撑短杆两端接头与球节点接头产生位置偏差如式(1)所示。

(1)

杆件定位的位置误差分解为工具坐标系x轴与y轴定位误差,而z轴方向为杆件进给运动方向。取机械臂绝对定位精度为p,图5中红色外框为两端杆端接头最大偏移范围,各方向位置误差关系如式(2)所示。

Δrx1+Δrx2=Δlx1+Δlx2≤px

Δry1+Δry2=Δly1+Δly2≤py

(2)

图5 杆件位置误差Fig.5 Position error of strut

本文采用的双臂协作机器人Baxter由于采用柔性关节,机械臂重复定位精度为3 mm左右[12],当机械臂工具坐标系原点位于支撑短杆质心时,z轴每产生1°姿态偏差,两端接头就产生约7 mm偏移量,故采用双臂夹持杆件以增加位姿约束,提高杆件装配过程中的稳定性,而双臂的夹持杆件位置会影响杆件两端对中状态,为降低机械臂定位误差对杆件接头对中的影响,双臂夹持位置应当尽量靠近杆件两端。

2.2.2 杆件配合工况分类

双臂协同抓取杆件可减少装配过程中杆件晃动情况的发生,但并不能消除机械臂定位误差所引起的杆件位姿偏差,而机械臂针对杆件定位偏差进行补偿的首要条件就是获取杆件的实际配合状态,进而制定出相应的位姿调节策略。

杆件与球节点根据接头间配合情况可分为:已配合、接触与偏离3种类型,其中已配合指杆件与球节点间接头完全配合;接触指杆件与球节点间接头水平端面相互接触;偏离指杆件与球节点间接头水平端面间存在位置偏差(图6)。双臂装配杆件时根据杆件两端与球端接头配合情况可分为:两端接头偏离、一端接头偏离、两端接头接触与两端接头配合4类工况。

图6 杆件与接头未配合工况Fig.6 The working condition when strut and joint are not matching

在确定杆件配合工况分类后需进一步进行配合状态的判别,而机械臂由于末端定位存在较大误差无法通过反馈位置信息进行准确判断,故本文提出可通过杆件在各状态下受到外部作用力特点作为状态判别的依据。选取Baxter左臂作为主臂,右臂作为从臂,从臂根据双臂间运动约束关系解算出运动参数[13]。为了获取各状态下力与力矩数据,在Baxter从臂末端处安装六维力传感器。

2.3 杆件装配力学建模

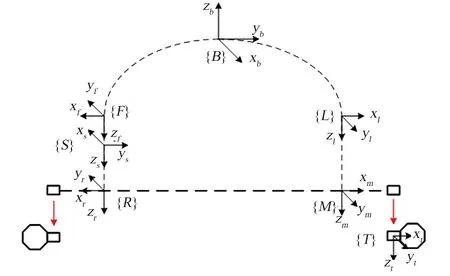

为实时获取双臂装配杆件时与对应球节点接头间位姿转换关系,建立坐标系,如图7所示。其中{B}为机器人基坐标系,{L}与{F}为主从两臂末端连杆坐标系,{S}为力传感器坐标系,{M}与{R}分别为主从两臂末端工具坐标系,{T}为目标安装坐标系。

图7 双臂装配杆件坐标转换示意图Fig.7 Diagram of coordinate conversion of dual-arm strut assembly

针对未能成功配合的工况,可根据装配时杆件两端与球节点相对位置关系进一步细分。选取Baxter一侧为观测视角并建立3种未配合工况下杆件受力模型,装配过程中机械臂末端夹具与杆件接触为刚性,杆件自身在装配过程中不会产生变形。

2.3.1 杆件两端偏离工况

杆件两端偏离工况按照杆件与两端球节点配合位姿可分为4类状态:①杆件两端接头都处于对应球节点接头外侧;②杆件两端接头都处于对应球节点接头内侧;③杆件左端接头处于对应球节点接头外侧,右端接头处于对应球节点接头内侧;④杆件左端接头处于对应球节点接头内侧,右端接头处于对应球节点接头外侧。

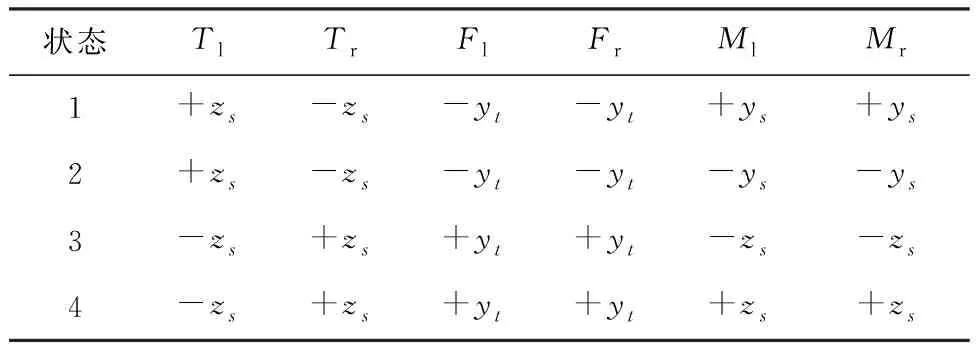

图8为杆件在状态1时受力模型,杆件左右两端受到球端接头沿xs轴负方向支持力Nl与Nr,双臂对杆件施加沿各自机械臂工具坐标系z轴负方向牵引力Tl、Tr与绕ys轴负方向力矩Ml、Mr。可以得到两端偏离工况下各个状态受力情况如表1所示。

图8 两端偏离工况状态1受力模型Fig.8 Model of state 1 when both ends are deviated

表1 杆件两端偏离各状态受力方向

2.3.2 杆件一端偏离工况

杆件一端偏离工况按照杆件与两端球节点配合位姿可分为4类状态。①杆件左端接触接头,右端处于球节点接头外侧;②杆件左端接触接头,右端处于球节点接头内侧;③杆件右端接触接头,左端处于球节点接头外侧;④杆件右端接触接头,左端处于球节点接头内侧。

图9为杆件在状态3时受力模型,杆件左端受到球端接头垂直于杆外侧方向支持力Nl,右端受到球端接头沿zt轴负方向支持力Nr与对应摩擦力fr,双臂对杆件施加沿各自工具坐标系z轴负方向牵引力,将其分解为沿zs轴负方向牵引力Tl,沿zs轴正方向支持力Tr与沿yt负方向支持力Fl、Fr并施加沿zs轴负方向力矩Ml、Mr。可以得到一端偏离工况下各个状态受力情况,如表2所示。

图9 一端偏离工况状态3受力模型 Fig.9 Model of state 3 when single end is deviated

表2 杆件一端偏离各状态受力方向

2.3.3 杆件两端接触工况

杆件两端接触工况按照杆件两端与球节点接头装配位姿可分为2类状态:①杆件右端套筒接触接头;②杆件左端套筒接触接头。图10所示为杆件在状态2时受力模型,杆件左右两端受到球端接头垂直于杆件向上方向支持力Nl、Nr与对应摩擦力fl、fr;双臂对杆件施加沿zs轴正方向支持力Tl、Tr并施加沿xs轴负方向力矩Ml、Mr。得到两端接触工况下各个状态受力情况如表3所示。

图10 杆件两端接触工况状态2受力模型Fig.10 Mechanical model of state 2 when both ends are contacted

表3 杆件两端接触各状态受力方向

3 双臂杆件柔顺装配策略

杆件的柔顺装配策略包括杆件装配状态判别与机械臂末端位姿调节两个部分,按照先判别再调节的顺序实现。在获取配合状态后通过柔顺装配策略将反馈的力与力矩信息转化为Baxter双臂的位置控制信息,进而完成对杆件姿态与位置的调节,实现柔顺装配,因此机械臂柔顺装配杆件的过程实质为位置控制。

3.1 杆件装配状态判别

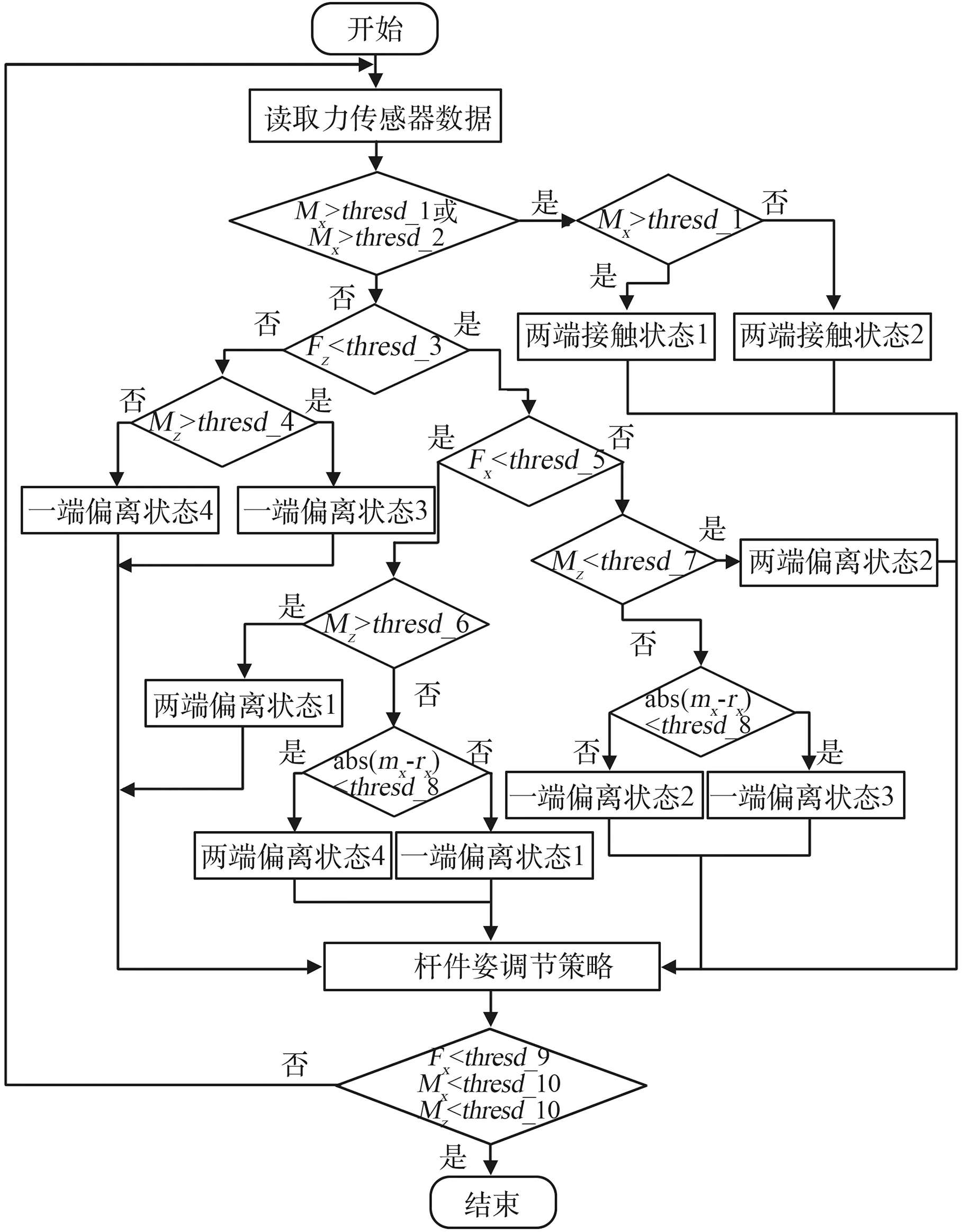

由于杆件定位偏差导致出现多种配合状态,增加了机械臂自主装配的难度,因而Baxter双臂装配杆件的关键在于对杆件配合状态的判别。通过2.3节对3种杆件与球节点接头接触工况下的力学分析,可得到不同配合状态力传感器中受到力与力矩信息,如表4所示。由于力传感器末端夹具受力点在力传感器坐标系{S}中zs轴正方向有位置偏移,因此夹具受到的杆件反作用力Fx在xsozs平面中产生扭矩My。

结合3种工况下杆件的受力特点,选取力传感器反馈数据中Fx、Fz、Mx、My作为杆件装配状态判别依据,得到杆件装配状态判别流程(图11)。

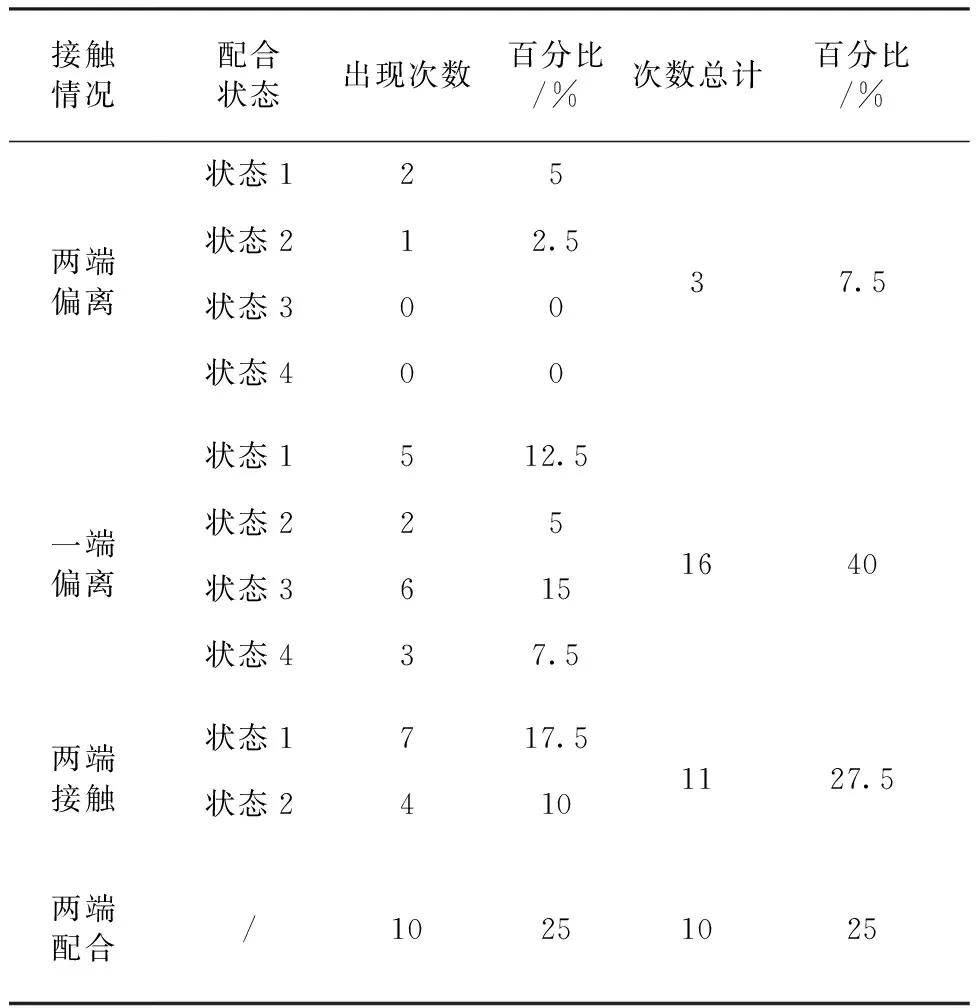

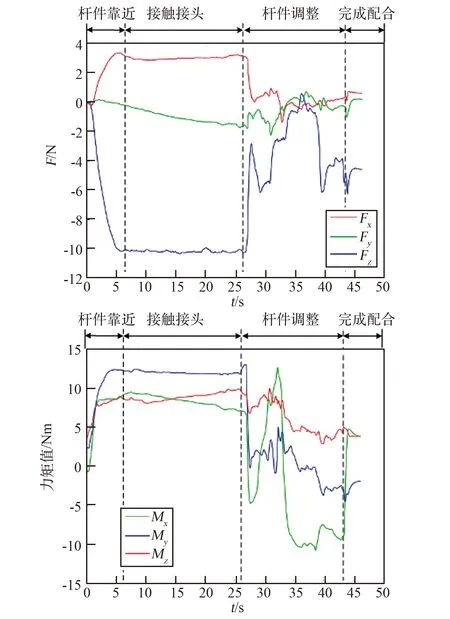

当杆件两端与球节点接头接触时,Mx变化显著,不同于其他工况,可用作两端接触装配状态判别条件,当Mx>thresd_1时,为两端接触下状态1;当Mx 表4 各工况下力传感器反馈信息 图11 杆件装配状态判别流程图Fig.11 Flow chart for judging assembly state of strut 若杆件不满足上述条件,且满足Fx 当完成杆件配合状态判别后,需根据配合状态特点制定对应的机械臂末端的位姿调整策略。Baxter双臂抓取杆件逐渐向两端接头进给运动的同时读取力传感器中数据,当abs(Fz)>thresd_3时,表明杆件至少有一端已经与接头接触,双臂停止运动。Baxter根据读取到力传感器中数据判别此时杆件装配状态并针对不同状态相应的调整双臂末端的位置与姿态。 3.2.1 机械臂末端姿态调整 当Baxter抓取杆件装配时,双臂的定位误差将导致杆件装配时出现姿态偏差,可通过对机械臂末端工具坐标系姿态调整使得杆端接头与球端接头水平端面相互平行,以便于后续机械臂末端位置调节时不会出现卡阻。姿态调整方向根据力传感器反馈信息确定。以杆件一端偏离工况中状态4为例(图12),此时Baxter主臂通过绕其工具坐标系{M}中-xm轴右手螺旋方向旋转Δθ度以减小杆件偏差角度。由于此时从臂调节位姿角度通常较小,可依靠自身柔性实现姿态调节。 图12 杆件一端偏离时机械臂姿态调节Fig.12 Pose adjustment of mechanical arm when single end of strut is deviated 当杆件为两端偏离时,Baxter双臂需根据配合状态协同控制,同步减少姿态偏差。从而得到机械臂工具坐标系姿态调整策略如表5所示。 表5 机械臂末端姿态调整策略 3.2.2 机械臂末端位置调整 当杆件装配工况为两端偏离与一端偏离时,Baxter在完成机械臂姿态调节后,需继续进行机械臂位置调整,通过力传感器反馈信息确定杆件移动方向。以杆件一端偏离工况中状态4为例(图13),Baxter主臂沿减少偏差方向移动指定步长Δp,将其分解为沿x轴与y轴分量Δx、Δy,考虑到Δx较小,取Δp=Δy。由于此时从臂距离杆件接触端距离较近,移动距离较小,可依靠自身柔性实现位置调节。 图13 杆件一端偏离时机械臂位置调节Fig.13 Position adjustment of robotic arm when single end of strut is deviated 当杆件装配工况为两端接触时,Baxter只需对杆件进行位置调节。以状态1为例(图14),杆件左端接头与球节点接头水平端面接触,而右端套筒与球节点接头接触,杆件处于卡阻状态,此时Baxter双臂应同时沿+xm、-xr方向运动指定步长Δp以减少位置偏差,从而使得杆件两端可沿球节点接头导向槽继续运动直至完成配合。从而得到机械臂工具坐标系位置调整策略如表6所示。 图14 杆件两端接触时机械臂位置调节Fig.14 Position adjustment of robotic arm when two ends of strut are contacted 表6 机械臂末端位置调整策略 当Baxter完成位姿调节后读取力传感器中数据,判断杆件两端是否对准球端接头,若不满足,继续调节杆件位姿直至满足为止;若满足,则双臂继续沿配合方向进给运动,当力传感器中数据满足装配完成条件时,表明杆件装配成功。 (4)清洗冷冻机冷凝器确保冷冻机制冷量。制定冷冻机维护措施,冷冻机连续运行时间超过半年则需对冷冻机制冷效果进行分析,确保冷冻机能够正常工作或备用。 为验证上述杆件柔顺装配策略有效性,搭建基于力传感器的双臂杆件柔顺装配平台,如图15所示。Baxter双臂机器人的位置精度为±5 mm,最大负载22 kg,力传感器型号为ATI Mini 45。Baxter双臂装配杆件初始状态为双臂水平抓杆位于待装配接头上方。将力传感器安装在从臂末端位置,从臂夹具则与其相连接,后者可实时感知杆件在装配时所受力与力矩值;双臂夹持支撑短杆两侧距离接头端面10 cm处位置。两端球节点固定在工作台上且与Baxter基坐标间相对位置确定。由于为地面验证试验故暂不考虑空间环境因素的影响。 图15 双臂杆件柔顺装配平台及部分工况状态Fig.15 Dual-arm compliant struts assembly platform and partial working states 主臂与从臂初始位置分别为(0.737, 0.321, -0.140)与(0.726, -0.335, 0.020),姿态使用四元数表示为(0.720, 0.694, 0.024, 0.004)与(-0.695, 0.718, 0.023, -0.013)。双臂从初始状态抓取杆件分别沿各自工具坐标系+zm与+zr方向进给运动,同时读取力传感器反馈数据,双臂进给步长取10 mm,力传感器采样间隔取50 ms。 当Baxter进行杆件装配状态判别时,从臂末端六维力传感器实际测量值由4部分组成:①杆件所受外部接触力;②双臂间相互作用力;③杆件与夹具自身重力;④力传感器自身系统误差[14]。由于杆件装配时速度较慢且配合方向与重力方向相同,忽略惯性力与重力影响。传感器自身系统误差与双臂间相对位置偏差产生作用力相比杆件所受外部接触力影响较小,故暂不考虑。此外,力传感器在测量过程会产生高斯白噪声[15],在将数据传输给Baxter前需使用Kalman滤波器对数据进行处理。先后共进行40次双臂协同杆件装配试验,杆件两端与球端接头配合工况如表7所示。 表7 双臂协同装配试验中杆件配合工况 由表7,杆件装配时由于机械臂定位误差,杆件两端完成配合情况只占25%。针对其他3种未配合工况使用柔顺装配策略进行杆件位姿调节。根据试验中测量杆件位姿偏差数据与对应力传感器中反馈信息制定柔顺装配策略中阈值参数如表8。 表8 双臂柔顺杆件装配试验中的阈值 本文选取未配合工况中出现频率最高的一端偏离状态3(15%)与两端接触状态1(17.5%)中采集的试验数据进行杆件配合状态分析。一端偏离状态3的装配过程中力与力矩变化如图16所示,当杆件接触接头时,Fx、Fy趋近为0 N,Fz为-2 N超过阈值thresd_5,Mz逐渐增加至5.7 Nm,未超过阈值thresd_6。当进行杆件位姿调整时,Mz逐渐减小,由于此时杆件为左端接触球节点接头,故通过右臂调节杆件位姿,将右侧套筒从接头外侧移动到配合位置,从而导致Mx先减小后增加。当Fx小于阈值thresd_9且Mx、My都小于阈值thresd_10时,表明杆件两端完成配合,符合杆件装配策略。 图16 一端偏离工况状态3中的力/力矩变化Fig.16 Changes in F/M in state 3 when one end is deviated 两端接触状态1的装配过程中力与力矩变化如图17所示,当杆件接触接头时,Fx增加至3.6 N,Fz逐渐减小至-10 N超过阈值thresd_5,My增加至13 Nm超过阈值thresd_1。当进行杆件位姿调整时,Mx与Fx减小,由于左右双臂未能同时调节导致Fz与Mx先增大后减小。当Fx小于阈值thresd_9且Mx、My都小于阈值thresd_10时,表明杆件两端完成配合,符合杆件装配策略。 图17 两端接触工况状态1中的力/力矩变化Fig.17 Changes in F/M in state 1 when both ends are contacted 通过使用双臂柔顺装配策略调节表7中未配合工况后,得到杆件装配成功次数,如表9所示。 表9 杆件经调节后装配成功次数 结合表9与表7中数据可知,经过对杆件位姿进行调节后,30次未配合工况试验中杆件装配成功的次数达到22次。其中,柔顺装配策略成功与否与杆件的配合工况相关,主要是由于当杆件为两端接触工况时,杆件只有轴向配合偏差,因此Baxter双臂协同操作杆件沿轴向进行位置补偿即可完成配合;当杆件与球端接头间出现位置偏离时,在对杆件进行位置调节过程中杆件外侧套筒易于球端接头发生卡阻终止调节,导致成功次数较低。 1)根据杆件与接头独特的结构特点对杆件配合过程与装配误差进行分析;根据接触情况将杆件装配划分为4类工况,并分别建立未配合工况下多种状态的力学模型。 2)提出通过对各工况受力特点进行分析,实现对杆件装配状态的判别,并分别制定机械臂末端姿态与位置调节策略,从而实现杆件的柔顺装配。 3)搭建了基于力传感器的双臂柔顺杆件装配平台,验证了所提出的双臂柔顺杆件装配策略的有效性,试验结果表明,经机调节后杆件配合成功次数大幅度增加且成功次数与杆件的接触工况相关。

3.2 杆件柔顺装配策略

4 双臂柔顺杆件装配试验

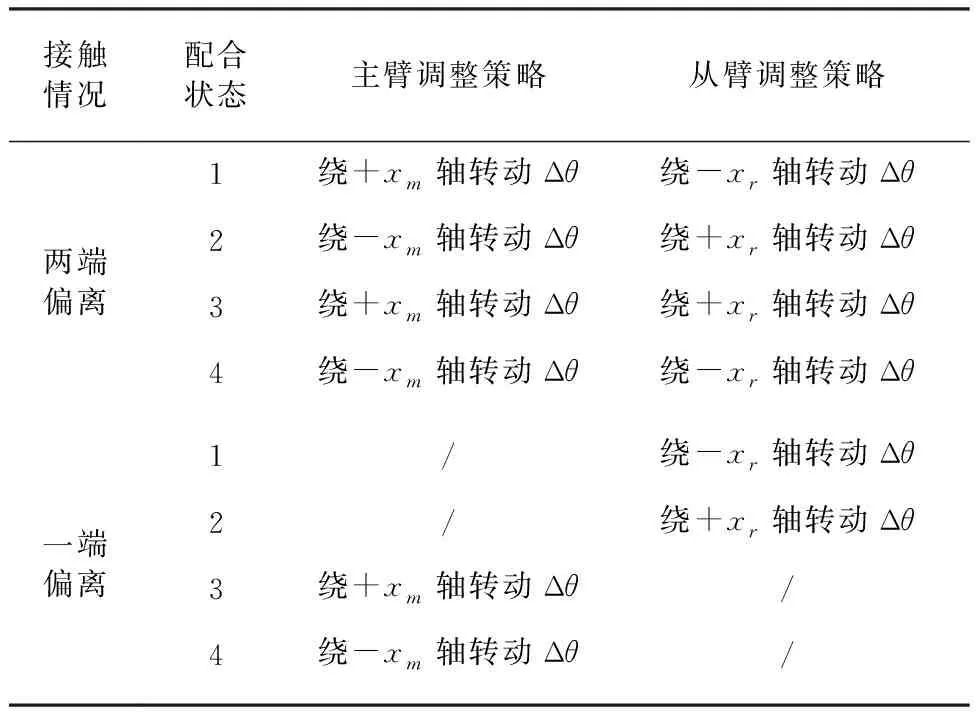

5 结论