某低品位微细粒氧化型金矿石的堆浸技术研究

2021-06-18臧文优孙美芬

赵 娜 臧文优 王 杰 杨 鹏 孙美芬

(山东招金科技有限公司)

堆浸工艺作为一种常见选矿工艺,广泛应用于金的提取回收,主要用于处理传统方法不能处理的低品位矿石[1-13],尤其对储量不很大的资源利用,有独特吸引力[14-15]。堆浸法有工艺简单、设备少、投资少、见效快、生产成本低和矿石的适应性强等优点[16-17]。针对某低品位氧化型金矿石,开展了低成本堆浸工艺研究。

1 试验原料和方法

1.1 试验原料

试验原料主要化学成分分析结果见表1。

注:Au、Ag含量的单位为g/t。

试验原料属于低品位微细粒氧化型金矿石,主要矿物有石英、方解石、铁白云石、赤铁矿等,并含有少量毒砂、黄铁矿等,20.8%的金被褐铁矿包裹或存在于褐铁矿与石英的裂隙中,这部分金颗粒尺寸为纳米级,很难回收利用;18.8%的金分布于赤铁矿、黄铁矿的裂隙或包裹于其中,金颗粒尺寸在3~9μm;60.4%的金被非金属矿包裹或存在于非金属矿裂隙中,金颗粒最大为4.2μm,最小不足0.5μm,难以解离,是金回收过程中的主要不利因素。

1.2 试验方法

将试验原料晾干并破碎筛分,取破碎后的矿石样品均匀装入堆浸柱中,按照一定的液固比在储水瓶中加入pH值为10~11的氧化钙溶液作为堆浸试验的循环液,首先用碱溶液喷淋矿石,直至pH值稳定在10~11,再开始喷淋氰化钠溶液,堆浸中采用连续滴淋、自循环的喷淋方法进行布液,定期取样分析,保证循环液的pH值和氰化钠浓度。堆浸结束后,对尾渣进行分析。

2 试验结果与讨论

2.1 全泥氰化浸出

在进行堆浸试验前先进行了全泥氰化浸出试验,磨矿细度为-74μm95%,浸出浓度为33.3%,氰化钠浓度为0.1%,浸出时间为24 h,试验结果见表2。

?

由表2可知,全泥氰化金浸出率仅有55.00%,此为理论最大堆浸回收率,工业生产中不可能达到该指标,因此,该矿石属难浸金矿石。

2.2 入堆粒度对金浸出率的影响

入堆粒度对金浸出率的影响试验固定矿石与循环液的质量比为1∶1,喷淋强度为30 L(/m2h),氰化钠浓度为0.1%,堆浸时间为30 d,试验结果见表3。

?

由表3可知,随着入堆粒度的增大,金浸出率先增大后减小,粒度为-50 mm时的金浸出率最高,故确定堆浸试验的入堆粒度为-50 mm。

2.3 制粒对金浸出率的影响

试验中发现该矿石泥化现象严重,-50 mm的矿石中含有大量粉矿,在进行常规堆浸试验时粉矿随循环液流动,造成泥块压实中心,使矿堆的渗透性变差,易形成积液,影响浸出效果。为解决这一问题,使用水泥和石灰为制粒的粘结剂和保护碱,研究制粒对堆浸试验浸出率的影响[18]。试验固定入堆粒度为-50 mm,矿石与循环液的质量比为1∶1,喷淋强度为30 L(/m2h),氰化钠浓度为0.1%,堆浸时间为30 d,试验结果见表4。

?

由表4可知,经过制粒处理,矿石的浸出率明显提高,这一方面是因为经过制粒处理的矿堆渗透性变好,循环液可以均匀地从矿堆顶部渗透至底部,改善了常规堆浸时出现的泥块压实中心和积液的问题;另一方面,制粒后矿石粒间空隙更大,这些空隙中空气的存在为金的溶解反应提供了充足的氧,改善了深层的缺氧状态,所以能取得较好的浸出效果;制粒时水泥用量为0.5%、石灰用量为1%时的金浸出率最高,故选择制粒堆浸时水泥用量为0.5%、石灰用量为1%。

2.4 喷淋强度对金浸出率的影响

喷淋强度太小参与反应的CN-不足,影响金的浸出速度;喷淋强度大,物质的扩散、传质速度快,但喷淋强度过大,会导致CN-过剩,加剧氰化钠的损失[19]。因此,需研究喷淋强度对浸出率的影响。试验固定入堆粒度为-50 mm,制粒水泥用量为0.5%、石灰用量为1%,矿石与循环液的质量比为1∶1,氰化钠浓度为0.1%,堆浸时间为30 d,试验结果见表5。

?

由表5可知,随着喷淋强度的增大,金浸出率逐渐提高,在喷淋强度为30 L(/m2h)时,金的浸出率达到最高,故选择喷淋强度为30 L(/m2h)。

2.5 氰化钠浓度对金浸出率的影响

氰化物浓度是决定金溶解速度的主要参数,确定合理的氰化钠浓度具有重要的经济意义。氰化钠浓度影响试验固定入堆粒度为-50 mm,制粒水泥用量为0.5%、石灰用量为1%,矿石与循环液的质量比为1∶1,喷淋强度为30 L(/m2h),堆浸时间为30 d,试验结果见表6。

?

由表6可知,随着氰化钠浓度的提高,氰化钠消耗量逐渐增加,金的浸出率也逐渐提高;当氰化钠浓度达到0.10%后,继续提高氰化钠浓度会使氰化钠单耗增加,但金浸出率不再变化。因此,确定氰化钠浓度为0.10%。

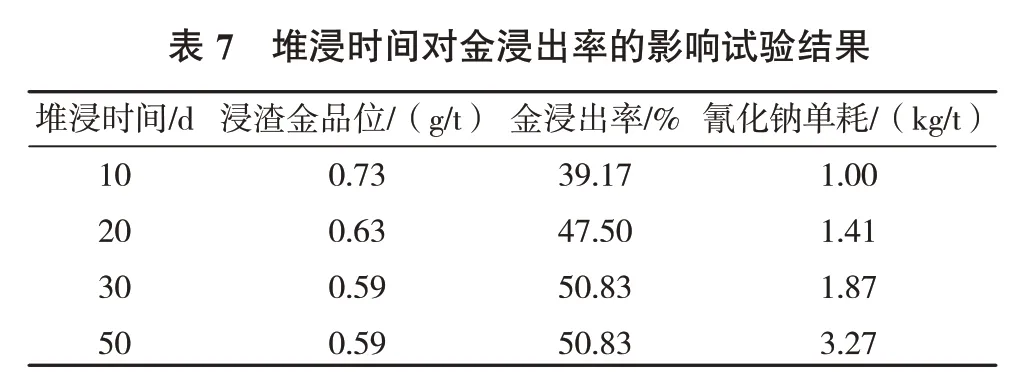

2.6 堆浸时间对金浸出率的影响

堆浸时间对金浸出率的影响试验固定入堆粒度为-50 mm,制粒水泥用量为0.5%、石灰用量为1%,矿石与循环液的质量比为1∶1,喷淋强度为30 L(/m2h),氰化钠浓度为0.1%,试验结果见表7。

由表7可知,随着堆浸时间的延长,金浸出率提高;堆浸时间从30 d延长至50 d,金浸出率不再提高,但氰化钠单耗显著增加。因此,确定堆浸时间为30 d。

?

3 结论

(1)某低品位氧化型金矿石中的主要矿物有石英、方解石、铁白云石、赤铁矿等,并含有少量毒砂、黄铁矿等,20.8%的金被褐铁矿包裹或存在于褐铁矿与石英的裂隙中,粒度为纳米级,很难回收利用;18.8%的金分布于赤铁矿、黄铁矿的裂隙或包裹于其中,粒度在3~9μm;60.4%的金被非金属矿物包裹或存在于非金属矿物裂隙中,粒度最大为4.2μm,最小不足0.5μm,难以解离。

(2)该低品位氧化型金矿石采用制粒堆浸的工艺回收金是可行的,在入堆粒度为-50 mm,制粒水泥用量为0.5%、石灰用量为1%,矿石与循环液的质量比为1∶1,喷淋强度为30 L(/m2h),氰化钠浓度为0.1%,堆浸时间为30 d情况下,金浸出率为50.83%。