等压气浮动低压短周期连续热压机设计计算*

2021-06-18朱长庆

朱长庆 张 健 罗 斌 李 黎

(北京林业大学材料科学与技术学院,北京 100083)

我国是木质人造板生产大国,2019年人造板产量为3.086亿m3,其中胶合板18 006万m3,纤维板6 199万m3,刨花板2 980万m3,其他人造板3 674万m3[1]。木材工业中约80%的人造板被用于制造木质家具、室内装修材料等,木质人造板在加工成各种日用木制品时,多数需要经过表面装饰处理。目前人造板表面装饰处理广泛使用单层或多层短周期饰面热压机。周期间歇式的短周期贴面热压机存在贴面板受热不均、板材易变形、生产过程自动化程度低、生产不连续、生产效率不高等问题[2-4]。此外,我国胶合板产量巨大,近年来胶合板连续自动化生产已经提上我国木材工业技术改造的日程,仿照刨花板和纤维板连续热压机生产线,研发胶合板用等压连续热压机已有多方尝试。

针对目前人造板饰面工艺和周期式饰面热压机存在的问题,借鉴人造板热压工艺中连续热压机的工作原理[5-6],研究设计了一种用于人造板表面贴面装饰或胶合板热压成型的双钢带等压气浮动的连续平压热压机,根据木质人造板贴面工艺,设计并分析了等压气浮动连续热压机的结构和基本工作性能。

1 等压气浮动短周期贴面热压机结构

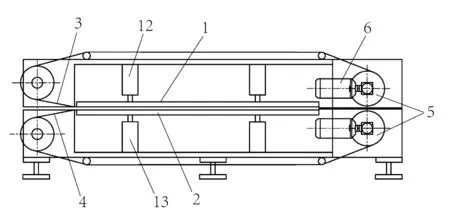

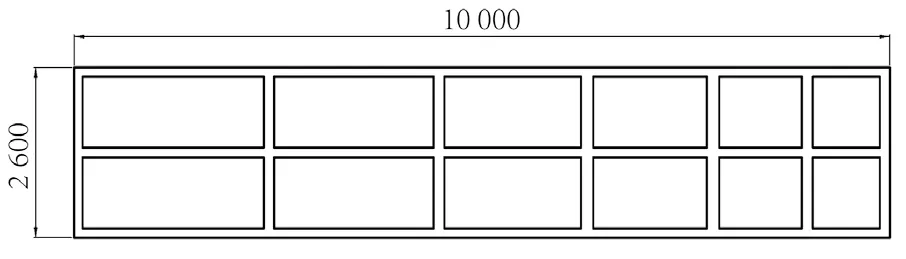

本文研发的人造板连续热压饰面工艺摒弃了传统的上、下热压板周期、间歇的热压方式,借鉴目前刨花板等人造板热压工艺采用的连续热压机,设计研发一种双钢带连续平压热压机,其结构如图1所示,以实现饰面板材上、下面同时加热加压,板坯连续进给、热压胶合成型的生产过程。饰面连续热压机采用下热压板和钢带固定,上热压板和钢带下压式加压方式。由于短周期贴面热压机要求板面压力低,仅1~2 MPa;温度在200 ℃以内;板坯加热时间和热压周期短;板坯运行速度高,生产效率高,故等压气浮动短周期贴面连续热压机采用高压压缩空气在热压板或热压板衬板与钢带之间气浮动式支撑,热压板与钢带间不用辊子链毯,而是在热压板衬板板面钻削若干个小孔,在衬板背面充入一定压力的热空气,热空气既是钢带的加热介质和支撑加压介质,也是热压板衬板与钢带之间的润滑剂,钢带与热压板之间的热压缩空气形成浮动气垫,其工作原理类似于滑动轴承。热压板衬板四周和板面上按照一定间隔加工出纵、横向的槽,槽内镶填聚四氟乙烯条,这些聚四氟乙烯条由压缩弹簧推动,其表面与钢带紧密接触。作为热压缩空气的密封件,聚四氟乙烯的摩擦系数很小,因此也是钢带运行的支撑件和固体润滑件。聚四氟乙烯条将热压板衬板和钢带之间分割为若干个腔,形成气垫腔,根据帕斯卡定律气垫腔内空气压力各处相等,高压的热压缩空气在气垫腔内垂直喷射到钢带表面,打破钢带表面空气的滞流层,传递热量至钢带,同时高压热压缩空气的压力和喷出速度决定了气垫的刚度和支撑力度。由于板坯压缩量小,通过计算机数字控制系统实现下压油缸位置控制,下压油缸依据贴面板坯的厚度保持在确定的位置和一定的压力,根据板坯材料和贴面材料的性质,调节上钢带和上热压板由前向后1~2°的倾斜度,以保证贴面板坯逐步压缩,由于压缩空气有一定的弹性,根据负载被压缩板坯的情况,热压缩空气会使钢带有小范围的浮动。

图1 等压气浮动短周期贴面热压机结构示意图Fig.1 Schematic diagram of the structure of the short cycle and continuous hot press with isobaric and floating pressure of pneumatic

等压气浮动短周期贴面热压机具备以下优点: 1)自动连续进料,提高了热压速度和生产效率;省去了多层热压机装卸料的时间,使生产效率进一步提高。2)板坯在热压机中没有无压受热时间,加热加压均匀,胶黏剂同时受热固化,胶合质量高。 3)钢带提供的板面单位压力不高,适合于表面装饰加工。 4)自动连续生产,降低了劳动强度,可减少用工数量。

2 等压气浮动短周期贴面热压机结构设计

2.1 钢带张紧力计算

钢带运行时的阻力包括夹持工件的驱动力与工件自身重量,如果连续热压机的下钢带位置固定,工件施压是由上钢带、热压板部件完成,并夹持工件进给。以下按照工件长度10 000 mm,宽度2 500 mm进行设计与计算。

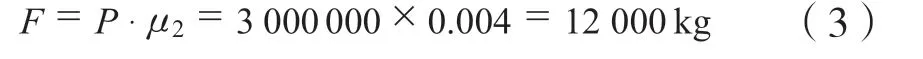

压紧力P(kg)为:

式中:p为板面压力,p=1.2 MPa;A为施压面积,m2。

钢带牵引板坯的摩擦牵引力F(kg)为:

式中:μ1为钢带与实木的静摩擦系数,取μ1=0.56。

钢带与热压板之间的摩擦力F(kg)为:

式中:μ2为钢带与聚四氟乙烯的动摩擦系数,取μ2=0.004。

钢带夹持板坯进给,板坯在钢带上不允许有相对滑动,钢带与热压板表面的聚四氟乙烯之间相对滑动产生摩擦力,作用于钢带的长度方向。钢带在驱动辊筒的驱动下至少要克服以上2项力的合力。

钢带与驱动辊筒之间的摩擦力为钢带运行的驱动力[7-9]。辊筒的驱动力F(kg)为:

式中:N为正压力,N=11 200 000 kg;μ3为钢带与钢制辊筒的静摩擦系数,取μ3=0.15。

此处的正压力,也就是钢带的张紧力。钢带与驱动辊筒的接触长度为2 600 mm,故钢带与辊筒接触处的线压力为43 076 kg/cm。驱动辊筒的直径为1 500 mm,则接触面上的单位压力为9.15 MPa。

实际上钢带驱动木质贴面板坯运行的牵引力,应该为在钢带夹持下,板坯从静止状态到匀速运动产生的作用力,按照钢带夹持板坯的体积为0.5 m3,如材料为高密度纤维板,密度以900 kg/m3计算,材料的质量为450 kg,在1/3 000 s内被加速到0.2 m/s(12 m/min)。按牛顿定律作用力为质量与加速度的积,此时的作用力为270 000 kg。热压机负载产生的作用力或钢带实际需要的张紧力应该不会大于前述计算的正压力,板坯在上下钢带夹持的压力作用下,上下钢带主动边负载拉力低于按摩擦力计算的值。

2.2 张紧驱动辊筒直径和钢带弯曲应力计算

如钢带厚度取2.0 mm,初步估算驱动辊筒直径为750倍的钢带厚度。

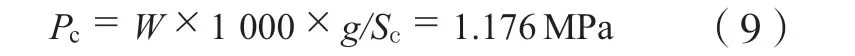

驱动辊筒直径D(mm)为:

钢带在驱动辊筒上的弯曲应力σ(MPa)为[10-11]:

式中:Es为钢的弹性模量,取197 000 MPa;μ为钢的泊松比,取0.27。

计算得到钢带的弯曲应力141.66 MPa。钢带的屈服强度极限为1 600 MPa,因此是安全的。在满足张紧力要求和使用要求条件下,钢带厚度不宜过大,推荐钢带厚度选用2.0 mm。

2.3 钢带与热压板耐磨衬板之间压力和摩擦力确定

按照热压板长度为10 400 mm,宽度为2 600 mm计算,则热压板对钢带的压紧力P(kg)为:

式中:p为板面压力,p=1.2 MPa;A为施压面积,m2。

热压板油缸按热压板横向每排5个,热压板纵向16排,共计80个油缸,油缸缸径以250 mm计算,油缸总缸径面积A2=39 250 cm2,油缸液压油的工作压力p=8.27 MPa。

钢带张紧力为11 200 000 kg,热压板顶起钢带2 mm,热压板边缘到钢带驱动辊筒中心距离为2 m。由于热压板顶起钢带2 mm,α=0.053 7°,钢带对热压板的反作用力=1 128 000×sinα=11 200 kg,钢带在热压板两端的总作用力为22 400 kg。

因此,控制热压板作用部分的钢带比驱动辊筒最高和最低点处钢带高2 mm,采用机械结构限制油缸下压和抬起的高度,同时监控工作部分钢带的位置,控制油缸的供油压力[12-13]。

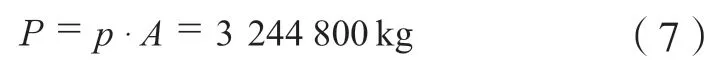

图2 热压板与钢带相对位置关系Fig.2 The relative position of hot press plate and steel belt

热压板对钢带的作用力为3 244 800 kg,聚四氟乙烯条间隔1 000 mm,宽度40 mm,沿热压板四周均布,形成网格。聚四氟乙烯条的长度为48 600 mm,表面积为19 440 cm2,表面压力为16.7 MPa。对聚四氟乙烯条的压力显然过大,单个支持聚四氟乙烯条弹簧承受的力过大,因此聚四氟乙烯条不能承受所有作用力。在热压板衬板与钢带之间,除聚四氟乙烯条与钢带接触传递作用力外,热压板衬板与钢带之间气垫腔充入的高压压缩空气对热压板和钢带同时施加作用力,聚四氟乙烯条上作用力产生的压力将不大于3 MPa,可以满足要求。热压板、衬板和衬板上聚四氟乙烯条具体结构如图2所示。热压板衬板上聚四氟乙烯镶嵌结构如图3所示。

图3 聚四氟乙烯镶嵌结构Fig.3 The structure of polytetrafluoroethylene mosaic

2.4 钢带受热、受拉作用下的长度延展计算

钢带所选用的钢材在受热条件下会发生热膨胀,在长度、宽度和厚度方向材料尺寸会增大。在长度方向上,钢带内周长增大会引起驱动张紧鼓轮的张紧力降低,钢带与鼓轮间的摩擦力减小,钢带在鼓轮上打滑,其线速度失调,因此张紧鼓轮需实时调整位置,以补偿钢带内周长的增加,保持足够大的张紧力[14-16]。

钢带材料的热膨胀系数在20~200 ℃区间内为11.5×10-6m/m·℃,假如钢带温度由室温20 ℃升高至180 ℃,那么,12 m长度的钢带延展22.80 mm,2.6 m宽度的钢带延展4.78 mm,厚度膨胀的数值可忽略不计。

钢带由于张紧力拉伸而引起的延长和宽度方向收窄,其张紧力为270 000 kg,横截面积为59 800 mm2。12 m钢带被拉伸后,其延展变形为26.95 mm。

在受热、张紧条件下,钢带在长度方向的延展最重要,此条件下12 m长度的钢带有49.75 mm的延展,为保持钢带在工作过程有效一致的张紧力,钢带必须应具备实时自动张紧补偿[17]。

2.5 压缩空气量消耗计算

2.5.1 等静压条件下压缩空气耗量计算

根据帕斯卡定律的静压力基本方程,密闭容器内,施加于静止液体上的压强将以等值同时传到各点,这就是静压传递原理。木质人造板表面装饰贴面的热压机工作原理是一种双向加压的轴向压制方法[10-12]。此处,钢带相当于弹性模具在受到流体介质压缩空气的压力时,将压力传递给贴面材料和基材,被压人造板坯料几乎不变形,贴面材料厚度很小,密度分布一致,坯料受力均匀,产品性能有保障。

木质工件表面装饰贴敷热压温度在200 ℃以内,常用温度在160 ℃左右,通常单位压力在1.2~1.5 MPa。板坯组坯后,板坯基材上下表面敷贴的贴面装饰材料,可以是实木单板或三聚氰胺装饰纸。经过预压,板坯基本已经成型,连续进入热压机后,在上下钢带夹持下进料,同时受压和受热,贴面材料在压力和热量作用下通过胶黏剂胶合固化成型。钢带的热量来自于驱动张紧鼓轮、热压板和热压缩空气,压力来自于热压板和钢带与热压板之间作用的高压压缩空气。压缩空气在钢带表面形成各点等压的作用力,使被贴敷板坯在上下平面获得各点相等的压力,板坯平面上获得类似等静压,该等静压主要来自于压缩空气。因此上热压板下压到确定位置后固定,压力主要来自压缩空气。

贴面热压机中,热压板的作用主要是传递热量和施加作用力,为覆面材料和基材提供充分的接触和胶黏剂固化条件。而上下双钢带连续贴面热压机中热压板的主要作用是承受载荷,确保钢带在相对稳定的运行状态中的运行轨迹。上下双钢带连续贴面热压机与静压轴承具有相似的工作原理,空气静压轴承是在轴瓦和轴微小的间隙之间形成空气膜,在非接触状态下支承负荷。

气压浮动指的是通过气压将钢带从热压板表面微微抬起,以减少热压板对钢带的压力,从而减少摩擦阻力。但是浮动力不宜过大或过小。浮动力过大钢带运行可能发生颤震现象;浮动力过小可能达不到减压效果,使驱动负载过大。因此,要对气压浮动系统进行特别设计。气压浮动结构设计在于热压板的防磨衬板,衬板表面加工有沟槽,沟槽内嵌入聚四氟乙烯条,聚四氟乙烯条在弹簧推动下顶在钢带表面上,将热压板与钢带之间分隔为若干个空腔,聚四氟乙烯与钢带之间存在相对滑动,但其摩擦系数小,同时自身具有润滑性。衬板内部加工出若干纵横方向相连通的气孔,气孔通过气管接头气动装置的气泵相接。每个聚四氟乙烯条在热压板与钢带之间分隔出的空腔与垂直衬板表面的若干气孔联通。工作时,通过气动装置向衬板的气孔内供入带有一定压力的压缩空气,压缩空气进入聚四氟乙烯条在热压板与钢带之间分隔出的空腔,在热压板与钢带的结合面处形成气体静压轴承,对钢带产生一定的作用力。该作用力抵消了热压板的一部分压力,使热压板与钢带之间的接触面压力减小,从而减小了摩擦力。

热压板面压为1.2 MPa,液压系统油缸在热压板上方输出的作用力为3 000 000 kg。热压板与钢带之间充入压缩空气压力为0.8 MPa,热压板与钢带之间的摩擦力为40 000 kg。压缩空气耗量为45 L,压缩空气的流量45 L/min。

2.5.2 模仿气垫船浮压条件下压缩空气耗量计算

气垫船在水面和船底之间采用高压下围挡封成一个空气层,利用空气产生的静压力支撑全部或部分船体,以减少船体在移动中的摩擦力[18]。按照气垫船垫升性原理,计算与分析热压板与钢带之间充入压缩空气产生的浮动抬升力,以及受压面积和空气流量[19-20]。

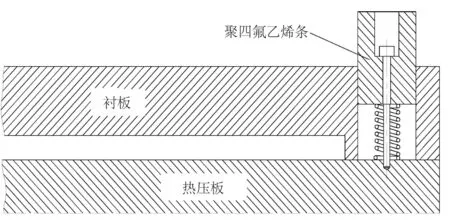

图4 气垫面积围线尺寸试件(mm)Fig.4 Air cushion size (mm)

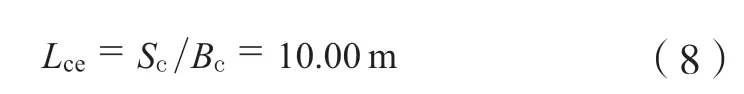

根据总布置图,得到的气垫面积围线尺寸如图4所示。热压板与钢带在热压板全面积接触,气垫长Lc=10.00 m,宽Bc=2.60 m,面积Sc=26.00 m2,有效气垫长Lce(m)为:

气垫周长Lc=25.20 m,热压板的作用力相当于气垫船的满载排水量W=3 120 t时,气垫压力为:

压长比:P¯c=kPc/(ρgLce)=8 800,其中k为修正系数,g为重力加速度,g=9.81 m/s2,k通常为0.85~90,取0.88,空气密度ρ取1.2 kg/m3。

参考气垫船泄流高度[19-22],即气垫船有效抬起高度he的计算公式如下:

如果钢带在热压板上被抬起的距离相当于气垫船的有效抬起高度,he=0.1 mm。则压缩空气的流量应该保持Qc=2.5 m3/s,约等于41 L/min.。与上述等静压条件计算出的压缩空气耗量基本相当。

3 钢带有限元热构耦合作用下的力学性能计算

3.1 建立有限元模型

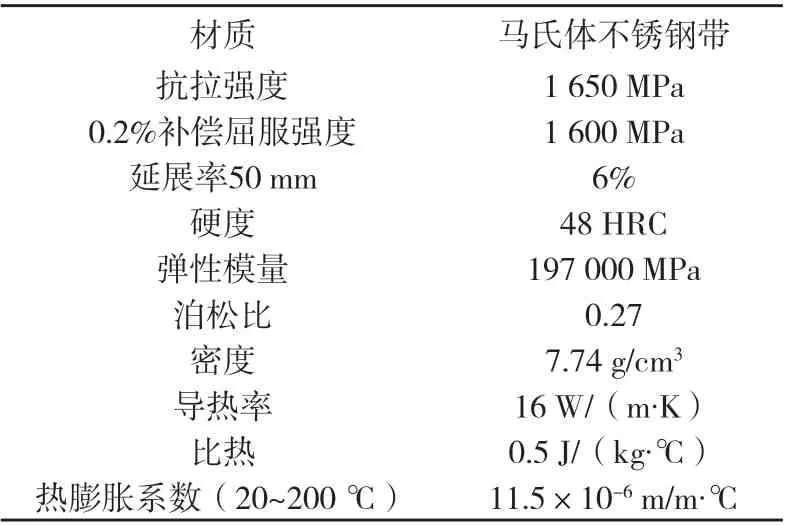

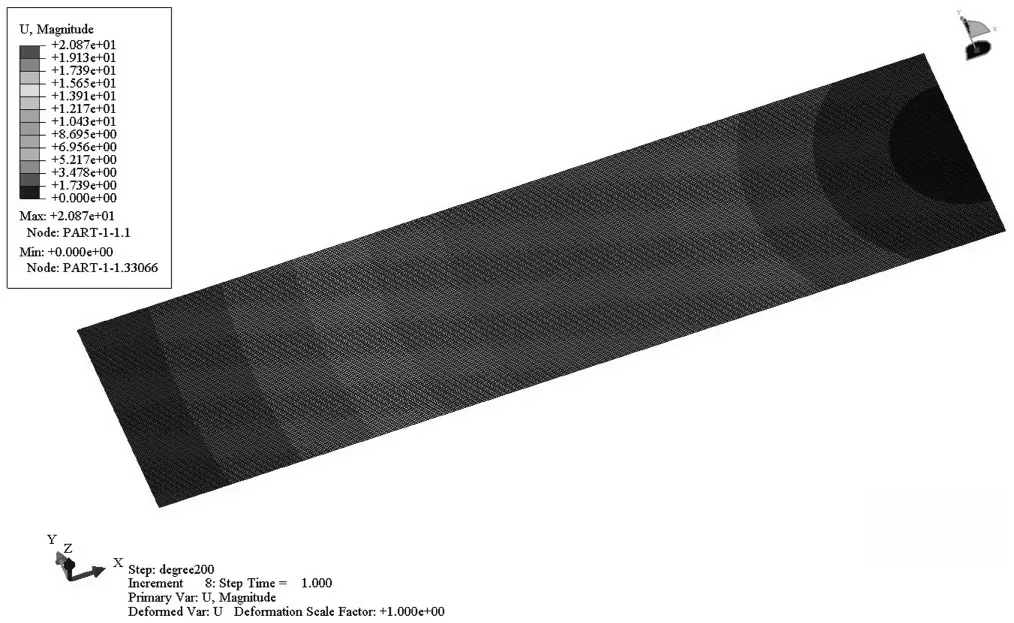

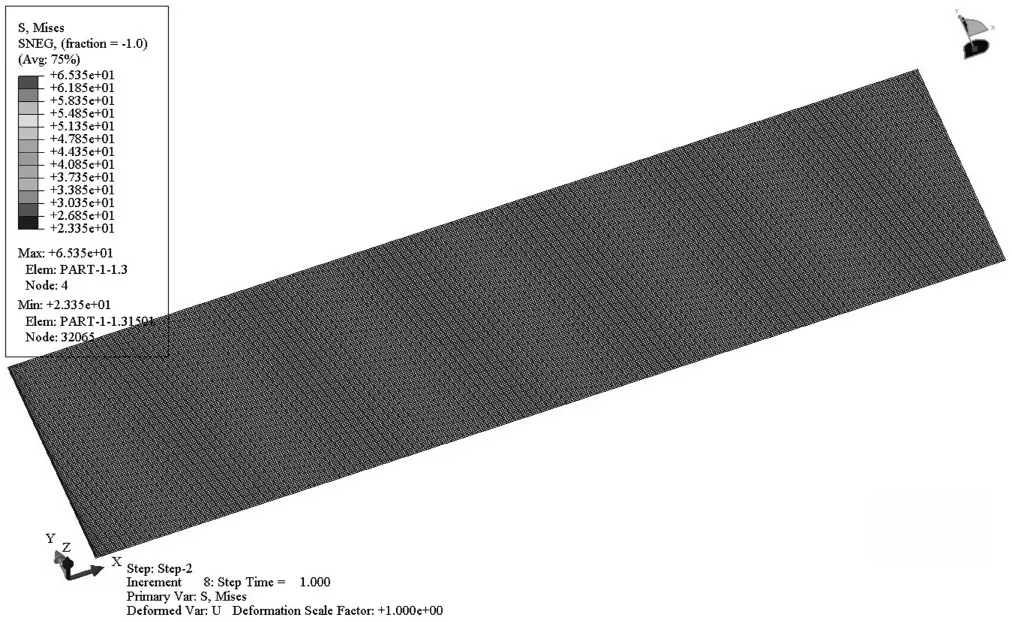

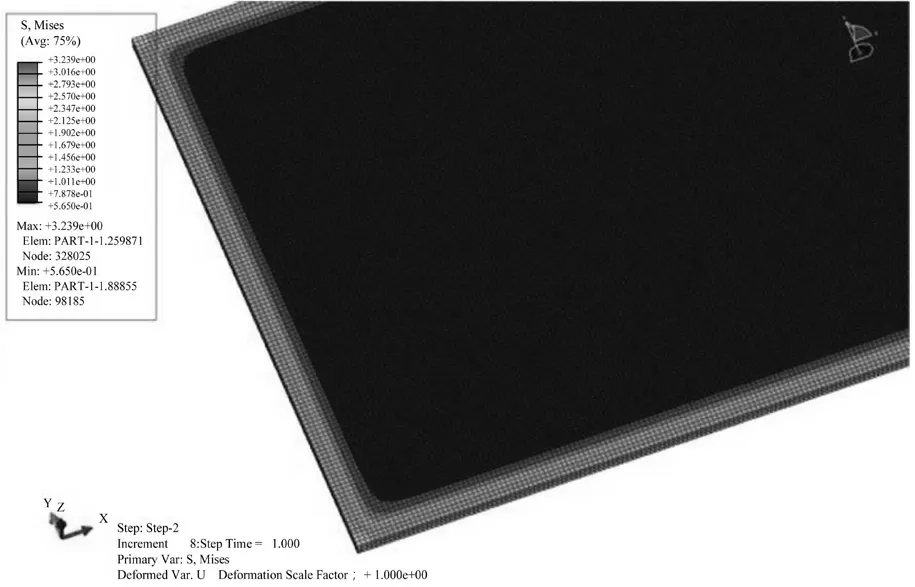

建立钢带与热压板热构耦合作用力计算模型[21-23],钢带厚度为2 mm,钢带其他技术参数如表1所示,热压板最终温度为200 ℃,热压板和压缩空气作用在钢带上的均布压力为1.2~1.6 MPa。钢带体积为2 600 mm ×10 000 mm × 2 mm,压制的木质贴面坯料2 500 mm ×10 000 mm × 20 mm,底部固定。钢带上最高压力为2.3 MPa,有限元模型如图5所示。模型中沿钢带长度方向定义为X轴,钢带宽度方向定义为Y轴,X和Y轴构成钢带平面,垂直于钢带平面,从钢带表面起定义为Z轴。

表1 钢带材料物理力学性能参数Tab.1 Physical and mechanical properties parameters of steel belt materials

采用shell单元划分钢带模拟网格[24-25],赋予厚度2 mm;以热压机压制的木质坯料基材为中密度纤维板,饰面材料为水曲柳刨切单板,厚度1 mm为例,不考虑坯料热效应,水曲柳弹性模量15 790 MPa,泊松比0.5,密度0.67 g/cm3。复制钢带shell网格单元到压制的木质贴面坯料上,下移2 mm,拉伸厚度为20 mm,结构上为3层体单元。

由于实际工况条件下,钢带、热压板和工件的约束条件变化较多,各种加工条件下工作状况难以准确一致,因此建模时要考虑钢带、热压板和工件相对恶劣的工作约束情况。钢带X方向右端、Z方向设定存在水平方向和垂直方向平动的自由度TX、TZ,空间三个方向存在所有维度的转动约束RX、RY、RZ。钢带左端设定存在X方向和Z方向转动自由度约束RX、RZ。钢带中央一列节点设定存在平动自由度约束TY。设定工件底部X、Y、Z三个方向上存在平动自由度约束。模拟钢带驱动回转鼓轮牵拉钢带的拉力,在钢带左端施加270 000 N的拉力FX,对于钢带左侧的131个节点,相当于每个节点施加2 061 N的拉力。钢带上表面施加2.3 MPa的均布压力。

3.2 计算结果分析

钢带在两端拉力、上表面均布压力、温度由20 ℃升高至200 ℃的作用下,空间三维方向都发生了变形,在X方向,即钢带的长度方向上变形最大,延伸23.34 mm,延展率0.23%。在Y方向,即钢带的宽度方向变形不大,延伸5.2 mm,延展率0.20%。在力和热的作用下,钢带在纵、横方向上,延展率相差不大。在Z方向,即钢带的厚度方向变形很小,膨胀8.31×10-3mm,延展率为0.42%。钢带整体变形量为23.49 mm,如图6所示。

由单纯受热条件下钢带变形量的结果:U1=20.69 mm;U2=5.38 mm,可以看出,如果仅仅考虑力的作用,而不考虑钢带热变形,钢带在X方向的变形量仅为2.8 mm,Y方向的变形量为-0.178 mm。

图6 温度由20 ℃升至200 ℃,同时施加拉力和压力的钢带整体变形(mm)Fig.6 The overall deformation of the steel belt when temperature increased from 20 ℃ to 200 ℃, under tensile force and pressing force simultaneously(mm)

以上结果表明,如果仅仅在钢带两端施加张紧力,同时在钢带上表面施加压力,钢带的延伸变形很小,在受力和受热过程中,温度变化引起钢带体积膨胀而造成的长度、宽度和厚度方向的延展是主要的变形,钢带受力引起的拉伸和压缩变形,小于热变形。并且钢带宽度上热变形和张紧变形可以互相补偿抵消。

基于以上分析和计算,在两端受拉、表面受压和升温180 ℃的作用下,钢带长度方向变形最大。因此,设计时,钢带两端的驱动和张紧鼓轮中主动轮一端采用固定轴承座,被动鼓轮端采用滑动轴承座,轴承座安装在机身的导轨内,油缸推动轴承座保持足够的张紧力,按0.23%的延展率确定导轨的行程。

图7 温度由20 ℃升至200 ℃,同时施加拉力和压力钢带的应力值(MPa)Fig.7 The stress value of the steel strip when temperature increased from 20 ℃ to 200 ℃, under tensile force and pressing force simultaneously (MPa)

钢带在两端拉力,上表面均布压力,升温180 ℃的作用下,钢带在最左端拉伸处,即钢带与被动鼓轮接触线处出现最大应力为65.35 MPa,如图7所示。与钢带接触受到压力作用的木质工件最大应力发生在工件的周边,最大应力为3.24 MPa,如图8所示。

图8 温度由20 ℃升至200 ℃,同时施加拉力和压力木质工件的应力值(MPa)Fig.8 The stress value of the wood workpiece when temperature increased from 20 ℃ to 200 ℃, under tensile force and pressing force simultaneously (MPa)

4 结论

1)理论设计计算结果表明:等压气浮动低压短周期连续热压机钢带厚度选用2.0 mm为宜。热压机的聚四氟乙烯条不足以承担钢带的压力和摩擦力,因此必须要形成气垫以支撑钢带运行。在两端张紧、受热作用下,长度12 m钢带的纵向最大延展为49.75 mm,钢带必须具备实时自动补偿张紧装置。等静压和模仿气垫船浮压条件计算压缩空气耗量为40 ~45 L/min。

2)钢带有限元热构耦合模型计算结果表明:钢带两端张紧、上表面均布压力、温升180 ℃作用下,钢带长度方向延展23.34 mm,宽度方向延展5.2 mm,整体变形23.49 mm。钢带与被动张紧鼓轮接触线出应力最大为65.35 MPa。理论设计计算和模型计算分析结果表明等压浮动低压短周期连续热压机设计方案具有可行性。