双面T形焊件气孔缺陷空间定位模型无损伤验证方法研究

2021-06-18历长云赵洪枫石端虎吴三孩许磊

历长云,赵洪枫,,石端虎,吴三孩,,许磊

(1.河南理工大学 材料科学与工程学院,河南 焦作 454000;2.徐州工程学院 机电工程学院,江苏 徐州 221111)

0 引 言

近年来,激光焊件被广泛应用于航空航天、国防及军事等领域。在生产过程中,由于焊接工艺参数波动或焊缝区保护不良等,在焊缝中极易产生气孔等缺陷,若在焊件服役前,未预先把焊件中的缺陷检测出来,将会影响重要装备的安全,严重时甚至会造成重大的灾难性事故,因此,开展激光焊件的无损检测具有极为重要的理论研究和现实意义[1-9]。X射线检测具有结果直观、稳定性强、精度高等特点,被广泛应用在焊缝缺陷检测和焊件结构完整性评定方面[10-15]。石端虎等[16-18]开展了双面T形焊件X射线检测和缺陷空间定位方面的研究,取得了一定的研究成果,但是在缺陷空间定位模型的验证上采用的是破坏性试验方法,该方法的线切割过程对缺陷造成了一定的损伤,导致缺陷空间定位模型的验证精度不理想。

为了提高缺陷空间定位模型的验证精度,本文提出一种基于X射线检测图像模拟的双面T形焊件气孔缺陷空间定位模型无损伤验证方法,该方法采用坐标空间变换、透射能量计算和灰度映射,获得焊件左、右转动45°的X射线检测模拟图像,通过对比模拟图像和检测图像的行灰度分布曲线,验证模拟方法的可行性。自动提取模拟图像中预设缺陷的空间位置数据,并对比预设数据和自动提取数据,以验证气孔类缺陷空间定位模型的准确性。本方法可对该类焊件的无损检测及结构完整性评价提供具有重要参考价值信息。

1 模拟参数设置

被检焊件采用激光焊连接,接头形式为双面T形。实际焊件X射线检测结果表明:缺陷深度、偏移量主要分布范围分别为[0.5 1.5]mm和[-0.8 0.8]mm;半径主要分布范围在0.5 mm以内。在进行X射线检测图像模拟之前,根据上述范围在焊件中添加20组已预设空间位置的气孔缺陷。大部分预设缺陷的空间位置在上述范围内,跟实际情况基本相符。双面T形焊件见图1。

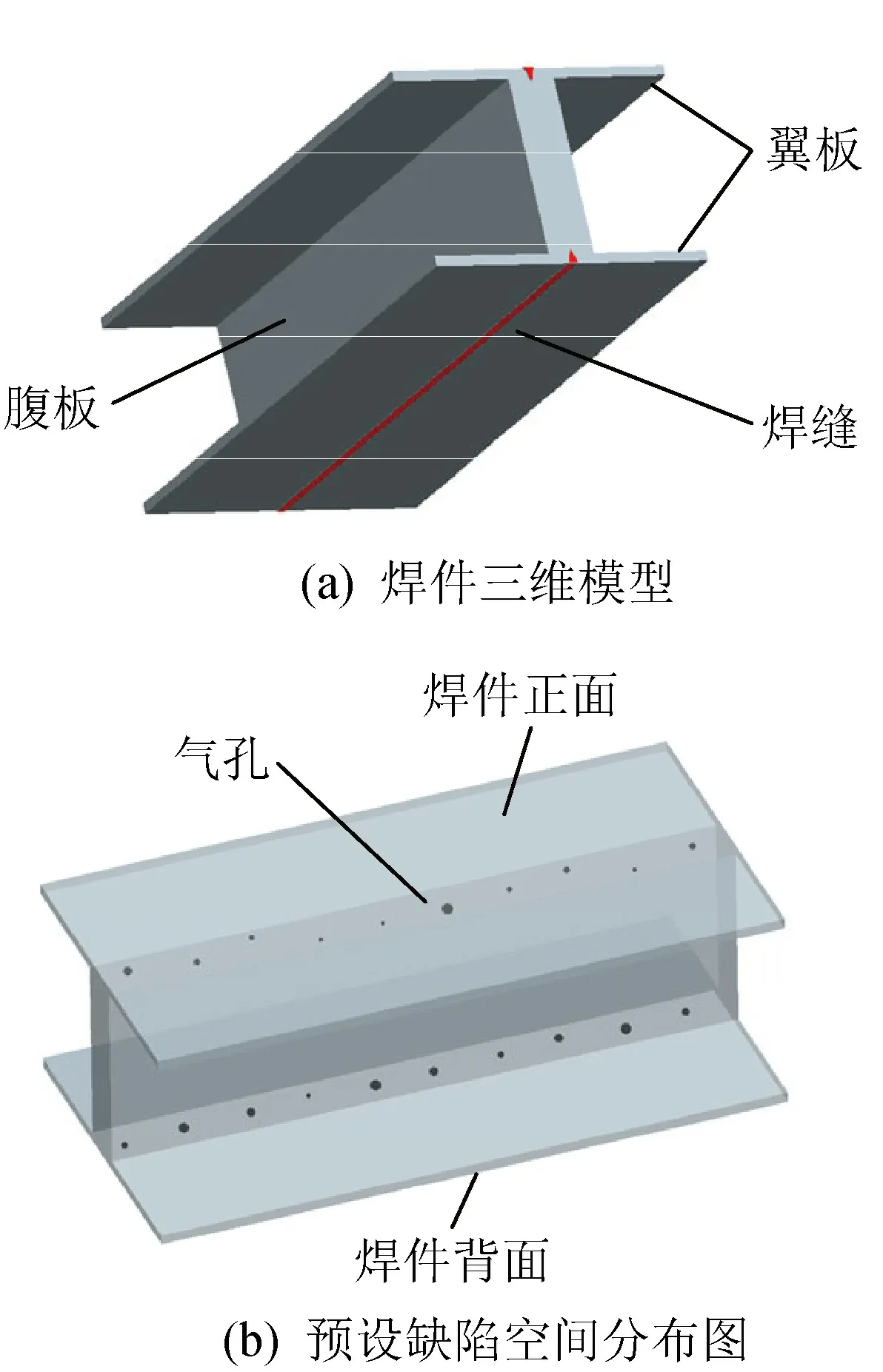

图1 双面T形焊件

焊件三维模型如图1(a)所示,焊件长度、宽度和高度分别为60,30,20 mm,其中翼板高度1.0 mm,材料TC4钛合金;腹板宽度5.0 mm,高度18.0 mm,材料ZTC4铸造钛合金。缺陷在焊件中的空间位置见图1(b),图中黑色小球表示气孔,其中1~10号缺陷从左至右依次分布在焊件正面,11~20号缺陷从左至右依次分布在焊件背面,预设缺陷空间位置数据见表1。

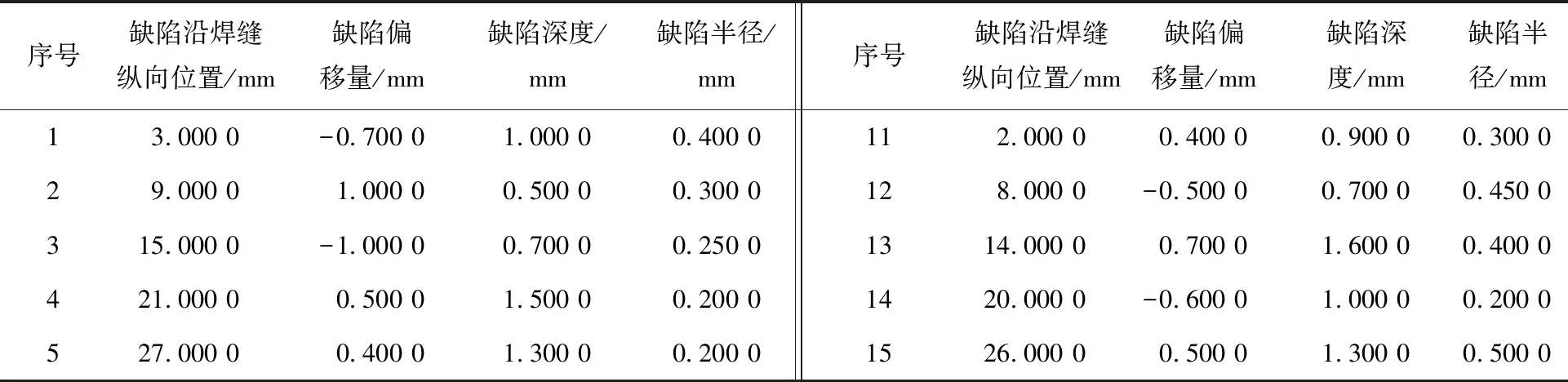

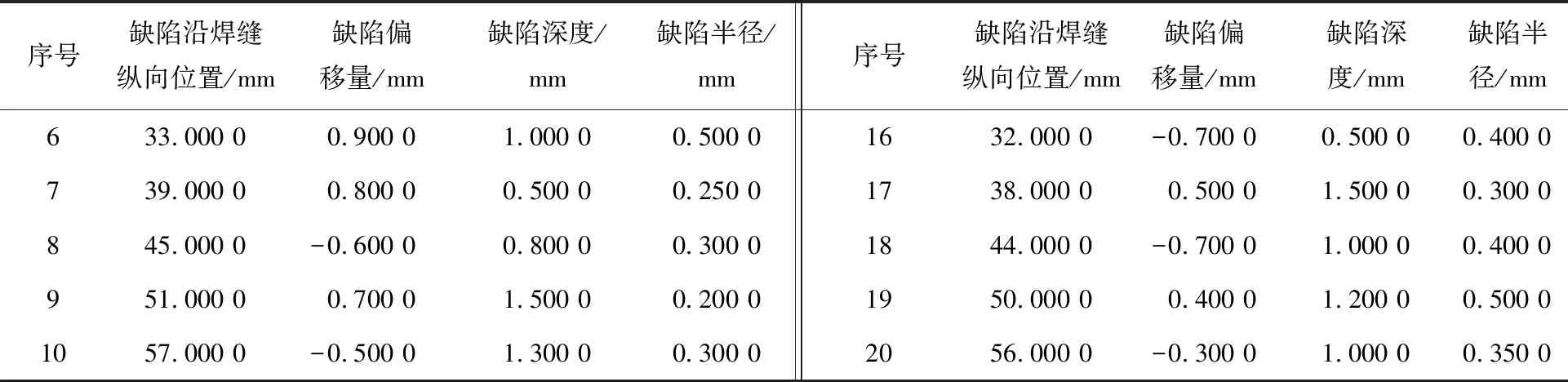

表1 预设缺陷空间位置数据

续表1

焊件实际X射线检测的试验设备采用德国YXLON公司生产的MU2000实时成像系统,管电压61 kV,管电流7.85 mA。在检测图像模拟试验中,钛合金衰减系数0.481[19],空气衰减系数0,图像中单个像素代表的实际长度为0.01 mm。X射线在焊件中的能量衰减满足式(1),X射线透射强度的灰度映射满足式(2)[20]。

Ix=I0e-μx,

(1)

式中:Ix和I0分别为射线透过厚度x的物质后射线强度和初始强度;e为自然对数底;x为透射物质厚度;μ为线衰减系数。

(2)

式中:G为灰度值;Imax为最大透射强度;Imin为最小透射强度;I为介于最大值和最小值之间的某一透射强度。

2 X射线透射路径提取

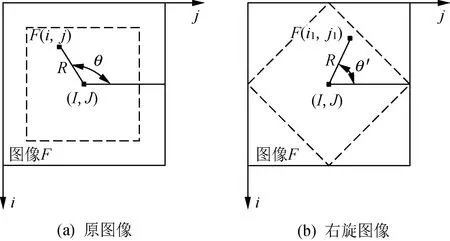

为了减少计算内存和便于提取X射线透射路径,采用逐层提取和顺序叠加方法提取双面T形焊件的X射线透射路径。建立包含焊件截面的背景图像,采用坐标空间变换和最邻近插值实现焊件截面的左右旋转,而后通过对旋转后的背景图像进行列求和运算提取X射线透射路径。坐标空间变换示意图见图2。

图2 坐标空间变换示意图

图2(a)中,F为背景图像,虚线为目标图像,其中背景图像满足两个条件:能够容纳旋转后的目标图像、中心与目标图像中心重合。图像F中心坐标为(I,J),图中任意像素点由F(i,j)表示,以图像F的中心为圆心,像素点F(i,j)对应的圆心距和圆心角分别满足公式(3)和(4)。

(3)

(4)

i1=I-Rsin(θ′),

(5)

j1=J+Rcos(θ′)。

(6)

以坐标空间变换为基础,双面T形焊件左、右转45°透射路径长度提取步骤如下:

(1)沿焊缝纵向逐层提取焊件截面图像并构建背景图像,见图3(a),其大小为35.36 mm×35.36 mm,图中白色区域为焊件,对应灰度值为1,焊件内部黑色区域为缺陷,对应灰度值为0。

(2)逐像素扫描背景图像,提取灰度值为1的像素点并计算对应的圆心角和圆心距。取θ为45°(右转为-45°),计算已提取出的像素点在旋转之后对应的坐标,并将与该坐标最邻近像素点的灰度值赋值为1,赋值完毕后使用1对焊件内部进行填充,焊件左、右转45°图像分别为图3(b)和(c)。

图3 背景图像和旋转图像

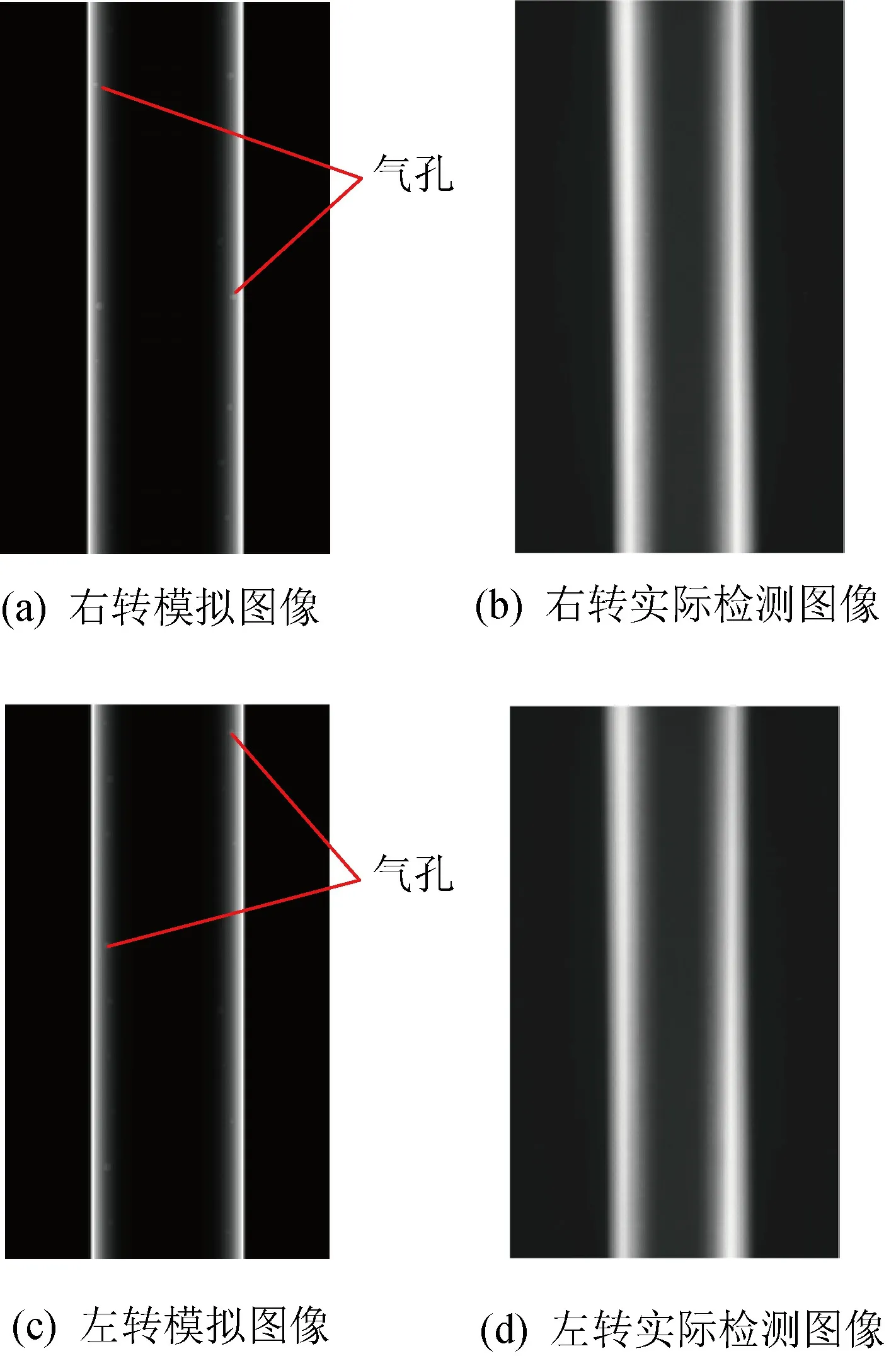

(3)对旋转完成后的图像进行列求和运算,得到断层图像对应的透射路径长度,见图4。逐层提取焊件截面对应的透射路径长度并按顺序叠加,得到双面T形焊件左、右转45°透射路径长度。

图4 透射路径曲线

3 X射线模拟图像重建和定位模型验证

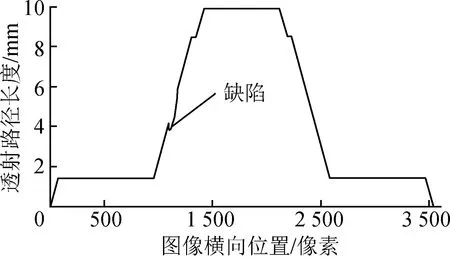

在获得双面T形焊件左、右转45°透射路径长度的基础上,根据衰减定律计算到达探测屏上的模拟信号强度。对强度信号进行灰度映射,得到模拟图像,见图5。

图5 模拟和实际检测图像

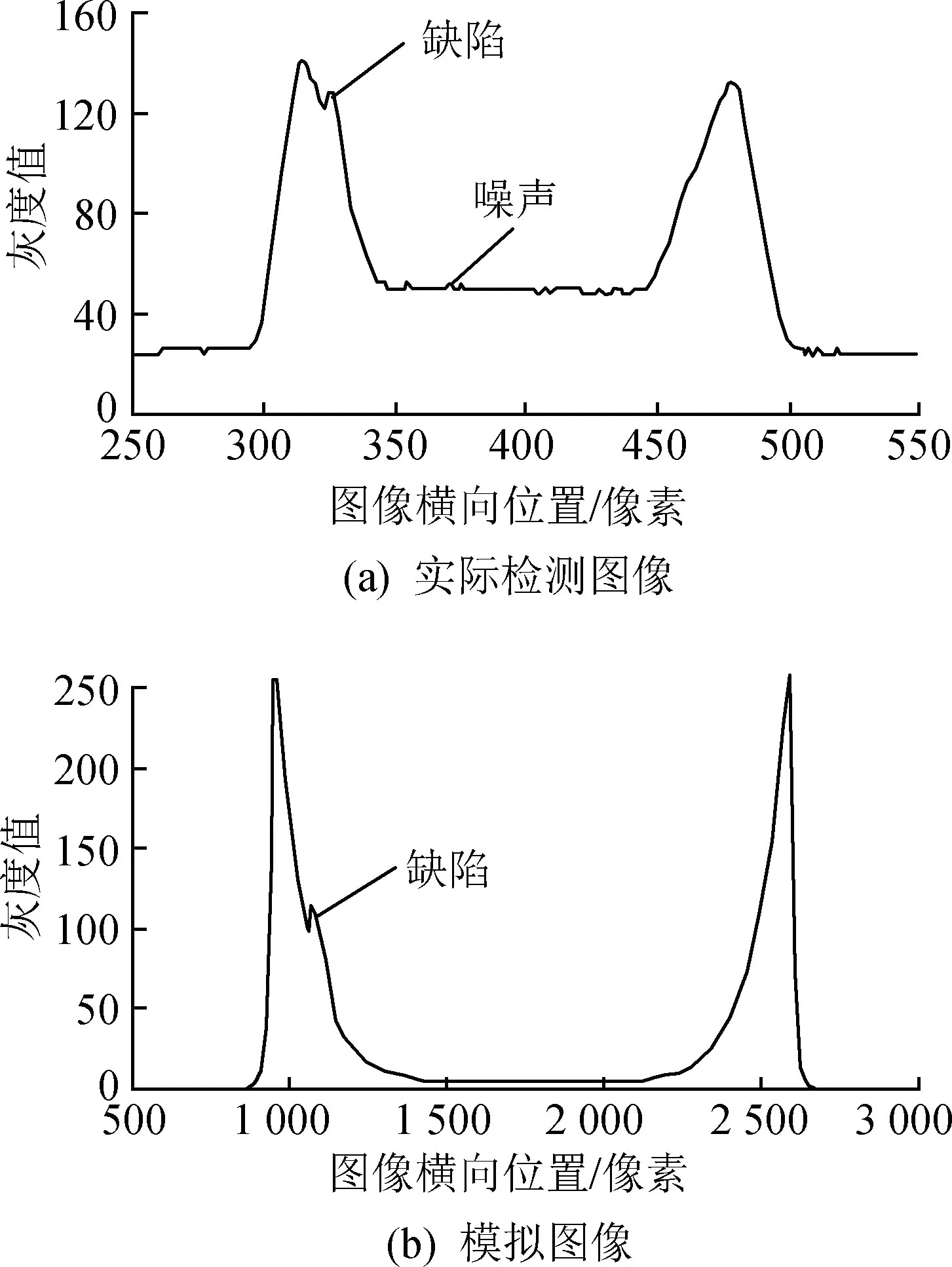

图5(a)和(c)为模拟图像,图5(b)和(d)为实际检测图像。试验图像和模拟图像两侧黑色部分是光栅遮挡区域,两条高亮度区域为焊缝区,即缺陷所在区域,且缺陷灰度同背景灰度相接近,不易肉眼识别。模拟图像可信度通过对比模拟图像和实际焊件检测图像过缺陷路径的行灰度变化曲线来表征,两者对比曲线图见图6。

图6 过缺陷路径线灰度分布曲线

图6(a)~(b)分别为模拟图像和实际焊件检测图像过缺陷处的行灰度变化曲线,图中只显示两组图像部分光栅遮挡区。两组曲线开始由最小值快速升高至最大值,且上升曲线呈指数型,之后灰度值快速减小至一个平稳值,在接近平稳值时两条曲线的变化率均减小,实际X射线检测图像行灰度曲线在平稳处出现由噪声造成的波动。在缺陷处,两组曲线灰度变化趋势均为先增加后减小,通过分析可知,模拟图像和实际X射线检测图像灰度变化曲线基本一致。试验结果表明,通过上述方法模拟X射线检测图像是可行的。

石端虎[21]开展了双面T形焊件中缺陷空间定位方面的研究,并建立了缺陷深度和偏移量定位数学模型,分别见公式(7)和(8)。其采用破坏性试验获得的缺陷深度验证误差约为5%。

(7)

(8)

式中:dl为焊件右转时缺陷到射线穿透焊件最薄处的投影距离;dr为焊件左转时缺陷到射线穿透焊件最薄处的投影距离;W为腹板宽度;δ为翼板厚度;d为缺陷深度;x为缺陷偏移焊缝中心线的距离,当x>0时缺陷位于焊缝中心线右侧,当x=0时缺陷位于焊缝中心线上,当x<0时缺陷位于焊缝中心线左侧。

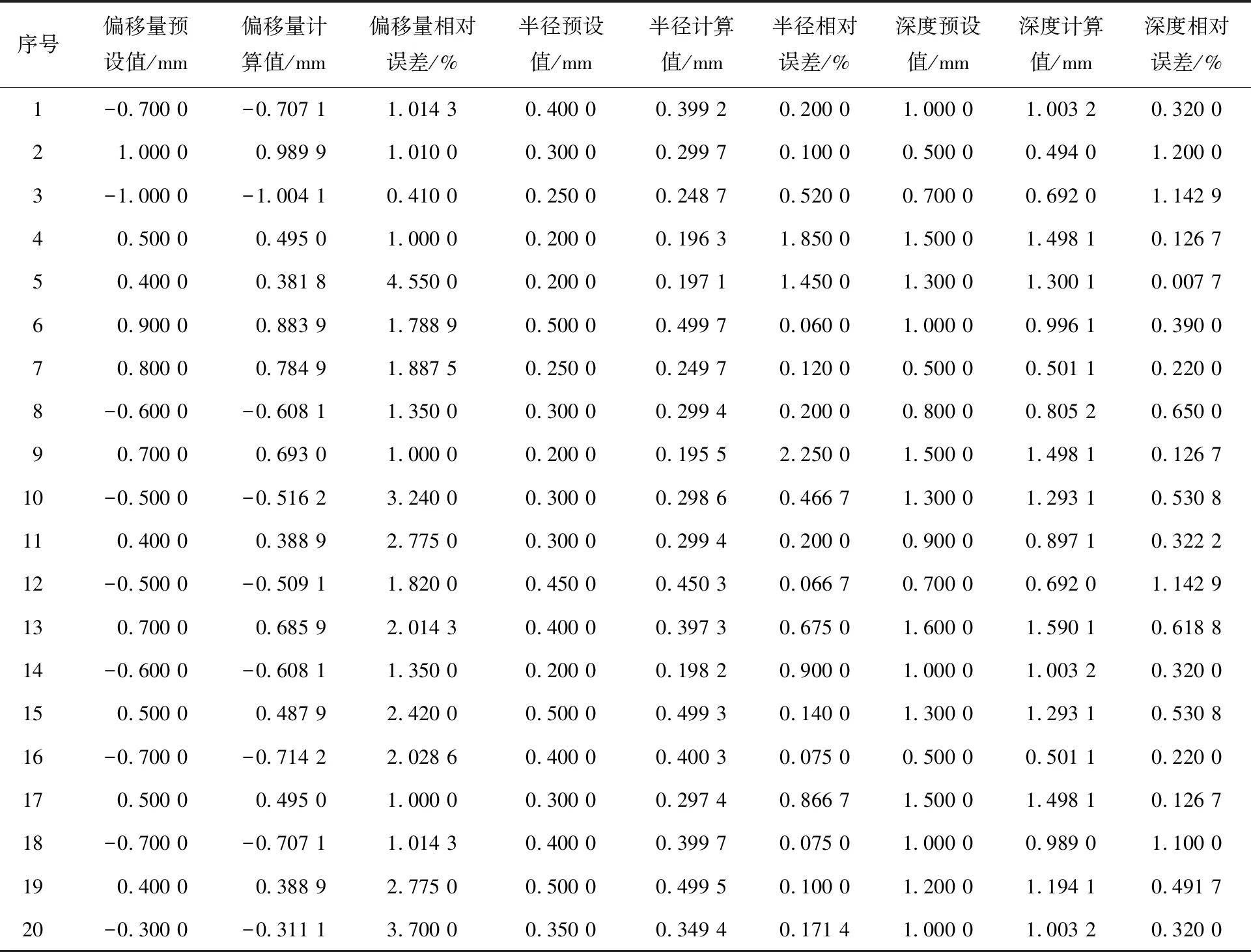

通过图像分割、缺陷细化等操作,自动提取模拟图像中预设缺陷的空间位置数据,其中缺陷沿焊缝纵向分布位置误差为0,缺陷空间位置计算值和预设值对比结果见表2。

表2 缺陷空间位置对比结果

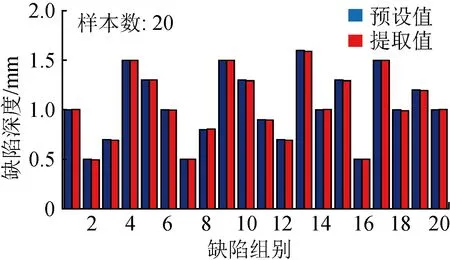

由表2可以看出,缺陷偏移量绝对误差小于0.019 mm,平均相对误差为1.91%;缺陷半径绝对误差小于0.005 mm,平均相对误差为0.52%。缺陷深度绝对误差小于0.012 mm,平均相对误差为0.50%。缺陷深度预设值和提取值对比结果见图7。

图7 缺陷深度预设值和提取值对比结果

通过对比预设数据和提取数据,验证了建立的气孔缺陷空间定位模型的准确性。未来下一步的研究将增加预设缺陷样本数量,讨论与分析缺陷空间定位模型验证的统计规律。该方法不仅可模拟双面T形焊件的X射线检测图像,而且可推广至其它接头形式,适用范围广,算法鲁棒性强,工程应用前景广阔。

4 结 语

(1)采用X射线透射路径追踪、坐标空间变换和最邻近插值,提出了一种双面T形焊件的X射线检测图像模拟方法。

(2)该方法通过逐层提取、左右旋转图像、列求和运算和顺序叠加,提取双面T形焊件左、右转45°X射线透射路径长度,并基于衰减定律和灰度映射计算实现了双面T形焊件左、右转45°检测图像的成功模拟。

(3)采用提出的方法对双面T形焊件的气孔缺陷空间定位模型进行了无损伤验证,试验结果表明该方法是可行的。