航空大型钛框等温局部锻造材料流动规律、缺陷分析及组织预测

2021-06-18唐海兵王高潮

魏 科,马 庆,唐海兵,王高潮

(南昌航空大学航空制造工程学院,江西 南昌 330063)

航空航天高端产业的蓬勃发展对其关键承力构件的高性能、轻量化和高可靠性的要求日益严苛,构件通常采用大尺寸框梁形状的轻量高效整体结构,在材料上优先选取钛合金等轻质高强材料[1-2]。这种大型钛框整体构件的结构形式在保证强度和刚度的同时可减轻飞机机体重量,如今在航空航天领域中的应用日益增加[3-4]。例如,美国F22战机机身结构框的投影面积超过5 m2[4],如图1(a)所示;我国也在8万t巨型液压机上生产出了歼20机身承力结构框[5],如图1(b)所示。

图1 航空大型钛框构件Fig.1 Aeronautical large-scale titanium alloy bulkhead components

新一代飞机广泛采用了大型复杂整体结构,构件尺寸越来越大,结构形状也越来越复杂,使得成形载荷的升级不断挑战设备成形能力的提升[6]。哈尔滨工业大学王仲仁教授提出虽然锻件尺寸在不断增大,强度指标也在不断增加,但其生产并不能完全依靠增加设备吨位,即“以大干大”来实现[7]。另外,大型整体模具在非常高的接触应力下工作时,寿命将大为缩短,锻件的制造成本也不断提高[8]。大量实践证实了通过加快大型设备的研制来提高吨位,以此生产出大型构件已不再是仅有方式[7],发展省力近净成形的新方法对于实现航空大型钛框构件的精确塑性成形显得尤为重要。

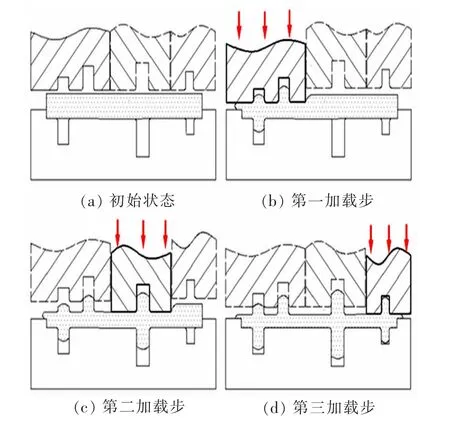

等温局部锻造将等温成形和局部锻造的优势相结合,是一种先进、柔性的塑性成形技术[9-10],加载过程如图2所示。等温成形可避免常规热变形时模具对工件温度的激冷效应,可大幅减小金属的变形抗力,提高其塑性;另外,局部锻造能够突破设备制约,降低构件承载面积,拓宽构件尺寸,实现大型构件的省力成形。采用等温局部锻造技术,可为航空大型钛框的省力成形制造提供一种新的可行方法。

图2 局部锻造过程示意图[9]Fig.2 Schematic diagram of local forging process[9]

先进飞行器中的关键承力构件对成形质量的要求极高,这就对等温局部锻造过程宏微观成形的精确控制提出了更高要求。然而,大型钛框构件的等温局部锻造是一个多场耦合,多变形区交互,多参数影响的高度非线性复杂问题。在多模具的施载及交替约束作用下,加载区的材料会跨越至非加载区,以致变形区与未变形区之间存在交互作用,引发剧烈的不均匀变形,易使构件产生折叠、充填不满及组织不均匀等问题[11-13],以致成形质量难以满足大型钛框构件实际应用的需求。

目前,已有大量学者对整体模锻中的宏微观成形和缺陷预测控制进行了研究。如Ou等[14]研究了航空翼型截面叶片锻造过程中的材料流动、载荷、模具受力,采用较好的预制坯提高了材料利用率和锻件精度,并降低了载荷及模具受力。Petrov等[15]针对带深孔的非对称铝合金复杂构件,采用等温成形方式,优化了模具结构和润滑条件,抑制了折叠的生成。Chan等[16]针对法兰轴对称零件,探明了不同坯料尺寸下材料流动及折叠的变化规律。Chen等[17]分析了马氏体不锈钢涡轮叶片在模锻过程中的应变场、温度场、再结晶体积分数和晶粒尺寸分布,并优化了锻造工艺参数。姜静[18]针对某机型起落架外筒锻件,研究了其头部充填困难的问题,采用改变不同区域飞边厚度的方法以调控材料流动,并分析了应变和晶粒尺寸,获得了宏微观质量优异的锻件。然而,局部锻造过程中因模具加载和卸载不断交替进行,以致材料发生跨区转移,与整体锻造相比具有较大差异,尤其在邻近模具分区区域。

近年来,针对航空大型钛框构件等温局部锻造的省力精确成形已开展了一定研究,取得了一些进展。本文首先介绍了等温局部锻造工艺的实现方案,随后回顾了等温局部锻造中的材料流动规律、成形缺陷形成机理及其控制方法以及微观组织演化等相关研究结果,最后提出了目前仍然存在的难题与挑战。

1 等温局部锻造工艺的实现方案

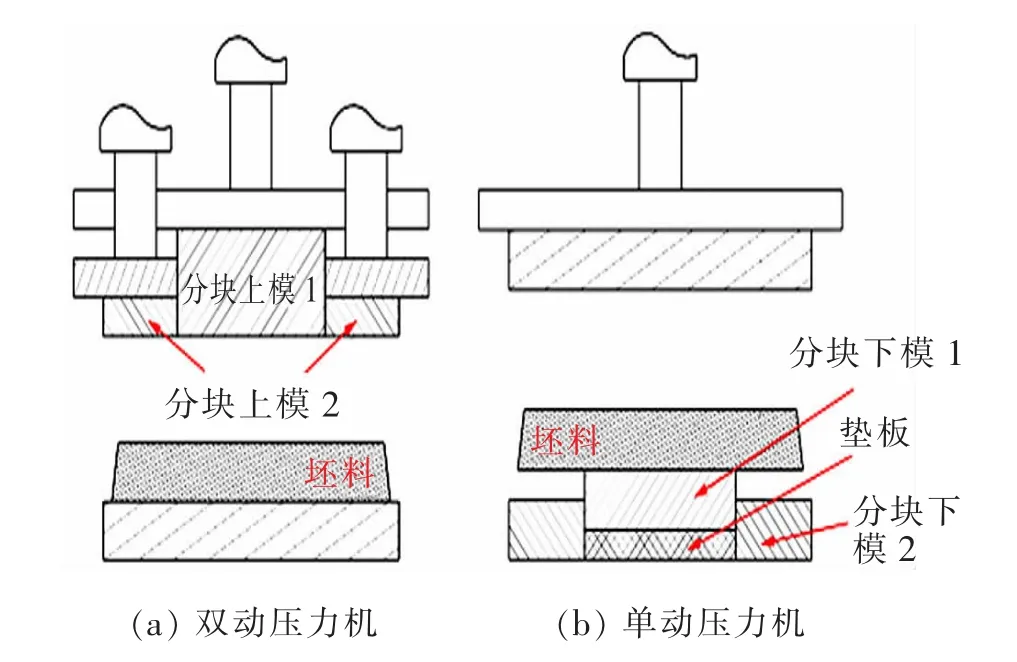

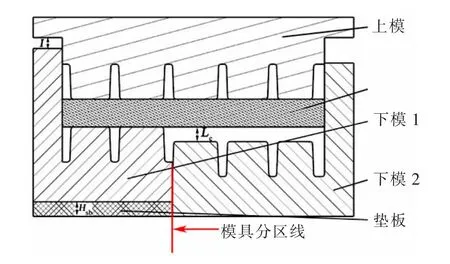

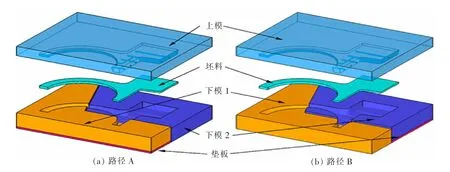

为实现航空大型钛框的等温局部锻造过程,把整体模具划分成了多个分块模具,再根据分块模具的加载位置使工件产生局部变形。各分块模具的加载可选用双动或单动压机设备[19],局部锻造实施过程如图3所示。其中双动压力机由主、辅液压系统控制,但由于辅助系统对工件的施载较低,难以完成航空大型钛框的实际成形过程。为使单动压力机达到局部锻造省力成形的目的,有效挖掘设备潜力,将整体模具沿上模或下模筋型腔的底部划分成若干个分块模具,以下模分区为例,所实施的方案分为以下两个步骤[20]:

1)第一加载步成形前。在局部锻造之前,需调整分块模具的相对位置,安装模具时将下模1接触坯料,垫板放置在下模1下方,而下模2与垫板平齐,从而使下模1相对凸出,实现局部锻造。局部锻造采用闭式模锻形式,截面图如图4所示。

2)第二加载步成形前。第一加载步完成后,将工件从分块模具型腔中取出并冷却。在第二加载步开始前,取出下模1下方的垫板,并下移下模1,使两个下模的底面处于同一水平面,构成整体下模。将第一次变形后的工件加热后放置于下模中,再开始加载使工件的未变形区变形,进而完成整个构件的成形。

连接局部锻造先后加载步的关键步骤是将垫板取出,实现工件在不同区域的局部变形。垫板厚度是须慎重考虑的环节。从图4中还可以看出垫板厚度Hsb与下模2至对应坯料之间的距离Lc相等,如上模压下量I大于Lc,将会造成第一加载步结束前下模2与坯料接触并产生变形,可能导致载荷剧烈增加,使局部锻造省力成形的特点得不到体现,垫板厚度应大于等于上模1的压下量,即Hsb≥I。

图3 局部锻造实施过程[19]Fig.3 Implementation process of the local forging[19]

图4 单动压力机的局部锻造第一加载步[20]Fig.4 First loading step of local forging under singleaction press[20]

2 局部锻造材料流动规律

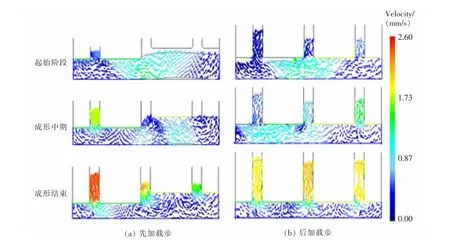

材料在局部锻造分块模具型腔内的流动直接影响了钛框构件成形中的型腔充填及缺陷产生,掌握材料的流动规律是实现构件精确成形的基础。美国Wyman-Gordon公司借助有限元模拟,分析了局部锻造成形过程中的材料流动和型腔充填情况,采用优良的润滑剂以降低变形抗力,并在此基础上优化了工艺参数[21]。Gao等采用单动压力机局部加载方式,针对框梁类构件局部锻造成形特点设计了过渡区特征模型,并采用有限元模拟进行了计算[22]。结果表明在两个加载步中先后发生了两次方向相反的材料流动,如图5所示的先后加载步起始阶段所示。根据材料流动特征,把第二加载步划分成了两个成形阶段:材料的横向流动和稳定成形,其中材料横向流动阶段中腹板材料的跨筋流动是产生折叠的根本原因,且随材料转移量增加,折叠的严重程度越剧烈。

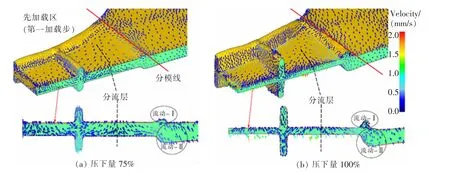

Wei等[23]基于图6中TA15钛合金框类构件等温局部锻造有限元模型的两个路径,分析了先后加载步中的材料跨区转移规律。图7是路径A下构件在第一加载步75%和100%压下量的速度矢量。在先加载区内邻近分模线的腹板处,材料从分流层位置流向分模线,其中一部分充填分区筋槽(流动-Ⅰ),而剩余材料则转移至未加载区内(流动-Ⅱ)。这是因为在未加载区的坯料与下模2之间存在间隙,转移材料不受模具约束影响,呈自由流动状态。图8是路径B第二加载步压下量达到75%和90%的速度矢量,在后加载区中靠近分模线的腹板处,材料也由分流层位置流向分模线,部分材料充填分区筋上下筋槽(流动-Ⅰ、流动-Ⅲ),剩余部分材料则转移至未加载区中(流动-Ⅱ)。随着行程的进行,转移材料逐渐增多,未加载区内的间隙逐渐减小,转移材料受到模具约束作用,在邻近分区筋的未加载区中产生了如图8(b)所示的新分流层。此后,材料停止了跨区转移,并产生逆向流动(流动-Ⅳ),该部分材料也充填至分区筋槽。此外,Zhang等[24-25]针对多筋构件局部锻造加载区向未加载区的材料转移过程,开发了一套二维截面下的型腔充填分析系统,并以此快速设计出了不等厚预制坯。李志燕等[26]研究了H形构件等温局部锻造分模位置、过渡区宽度、构件几何特征及加载方式对分区线附近的筋型腔充填、变形均匀性及流线的影响。王炯[27]针对某钛合金筋板构件等温局部锻造过程,分析了材料流动、应力场和应变场,确定了等温局部与整体锻造相结合的方式可较好地成形高筋薄腹构件。

图5 局部锻造不同阶段速度矢量场分布[11]Fig.5 Velocity field distribution of local forging at different forming steps[11]

图6 等温局部锻造有限元模型示意图[23]Fig.6 Schematic diagram of finite element model of isothermal local forging[23]

图7 路径A下第一加载步的速度矢量[23]Fig.7 Velocity vector of the first loading step in Path A[23]

图8 路径B下第二加载步的速度矢量[23]Fig.8 Velocity vector of the second loading step in Path B[23]

3 宏观成形缺陷分析

随着计算机技术的发展及有限元技术的完善,采用有限元模拟不仅可以清晰地观测任意空间及时间下的材料流动过程,还能细致地分析塑性成形中的缺陷生成情况,以此针对性地提出措施。在现有局部锻造工艺的研究中,采用有限元模拟方法来揭示成形缺陷的生成机制,并探索控制成形缺陷的有效方法,是提升航空钛框构件精确塑性成形不可或缺的关键步骤。

Wei等[23]采用图6中的路径A分析了局部锻造过渡区发生的折叠缺陷。图9为第二加载步90%压下量时工件与下模的接触情况,其中位于邻近分模线附近的先加载区中均产生了折叠,这主要是因为材料由加载区转移至未加载区所致,如图7所示的流动-Ⅱ模式是产生折叠的根本原因。避免因材料转移引发的折叠是等温局部锻造省力成形工艺应用的关键问题。针对特定的构件几何尺寸和模具参数,当材料转移小于某一数值时,可能可以避免折叠[13]。Gao等[11]和Wei等[13]分别采用以下方法调控了材料转移量并控制了折叠:①优化初始坯料体积分配;②增加加载道次以此减少单个道次的变形量;③增加摩擦因子;④增加分区筋槽的圆角半径。针对某隔框特征区域的局部锻造,采用有限元模拟和物理模拟实验相结合的方式,依据优化坯料体积分配,成功抑制了折叠缺陷的生成,如图10所示。图10(c)模拟了材料跨变形区材料流动;图10(d)和图10(f)为坯料优化前和优化后的实验件。孙念光等[28]研究了摩擦和局部锻造工艺参数对钛框构件变形均匀性、损伤因子和筋充填的影响;分析了筋型腔的充填困难问题;根据充填效果将大型筋板构件分为难成形区和易成形区,依据不同成形区,在坯料上设计了不同的厚度,采用简易的不等厚坯料缓解了充填不满缺陷。Zhang等[29]研究了等温局部锻造成形所采用不等厚坯料的变厚度区可能出现的折叠缺陷,采用倒角过渡形式消除了该折叠缺陷,并提出了不等厚坯料变厚度区的设计准则。刘君[30]研究分析了模具圆角、拔模、分区位置等几何参数对大型钛框等温局部锻造过程模具应力的影响规律,预测了模具容易开裂的危险区域。

图9 路径A第二加载步下模与工件接触及折叠生成情况[23]Fig.9 The situation of contact between bottom die and workpiece and folding generation under second loading step of Path A[23]

图10 特征构件局部锻造模具分区附近区域模拟与实验[20-23]Fig.10 Simulation and experiment of eigenstructure near the die partitioning under local forging die[20-23]

4 微观组织演变规律

大型航空钛框等温局部锻造在高温与变形的热力耦合作用下,不仅发生复杂的材料流动过程,其微观组织同时也发生了一系列变化。钛合金的微观组织结构决定了其使用性能。掌握等温局部锻造的微观组织演变规律对于预测并调控锻件组织与性能至关重要。

Fan等[31]设计了能够反映局部锻造过渡区变形特征的物理模拟实验;研究了TA15钛合金局部锻造中变形历史对过渡区微观组织演变的作用机制;定量分析了变形温度、变形程度、冷却方式、加载道次对组织形态及参数的影响规律。结果表明在高温多火次变形下组织中会产生少量的条状α相,但局部锻造成形不改变过渡区材料的主要组织构成。局部锻造后的组织主要包含初生等轴α相和转变β基体;与整体加载相比,初生α相晶粒尺寸在多火次变形中有所增加,但粗化率较低。李志燕等[26]结合计算微观组织演化的经验模型,分析了“工”字形特征结构等温局部锻造中过渡区的微观组织演化行为及其影响因素。结果表明增加过渡区宽度、加载道次、加载速度或降低锻造温度均会减小平均晶粒尺寸。韩冠军等[32]采用内变量法模型与DEFORM-3D模拟软件相结合,对大型筋板件等温局部锻造过程等轴α相晶粒尺寸演化进行了数值模拟。结果表明随着温度的升高,锻件等轴α相晶粒尺寸平均值呈先减小后增加的趋势;锻件等轴α相平均晶粒尺寸随模具运动速度增加,先快速减小后趋于平缓,较大的模具运动速度易造成组织不均匀性增加。Fan等[33]结合实际局部锻造成形实验验证了内变量模型的可靠性,在此基础上分析了局部加载成形各阶段的组织演变机制和影响因素,在等轴α相体积分数和晶粒尺寸预测上取得了较好的效果。

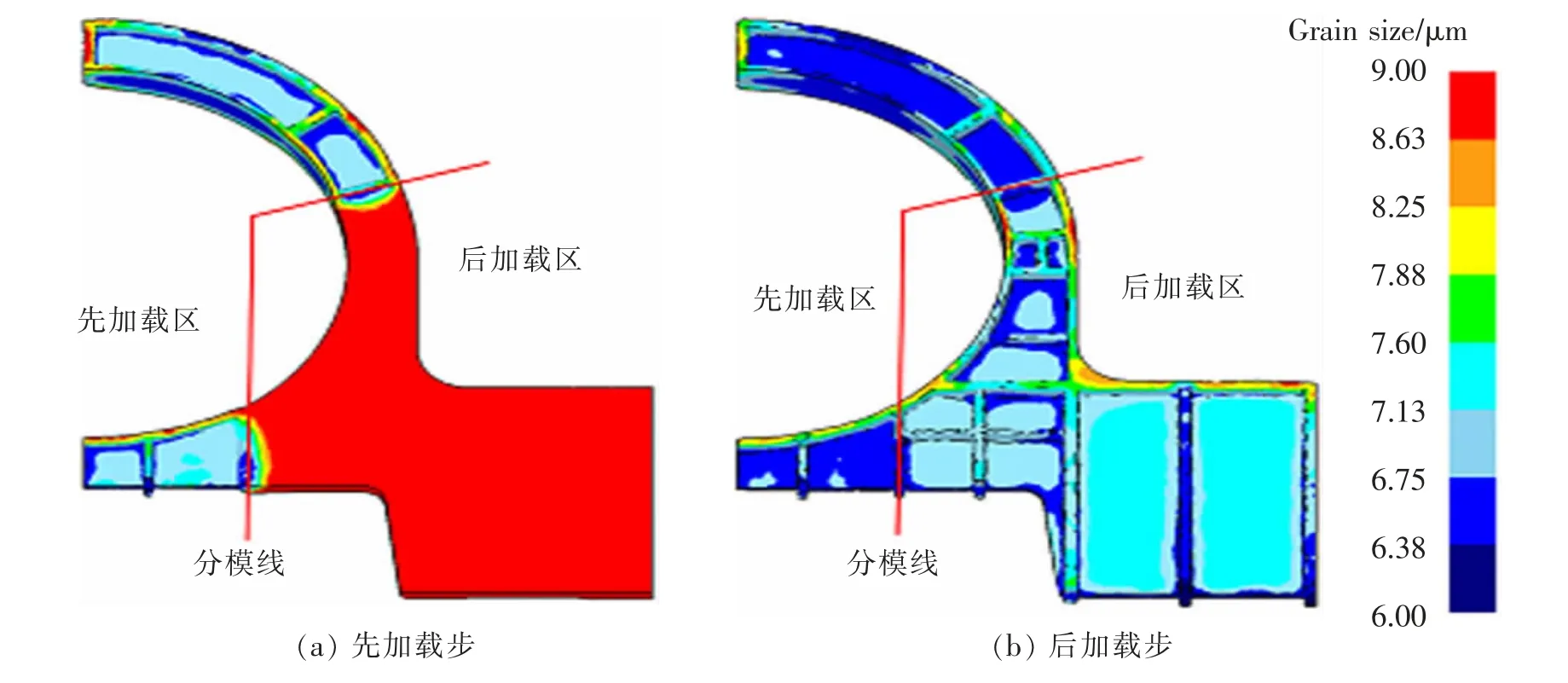

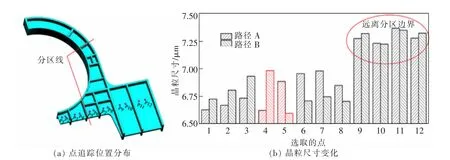

马庆等[34]结合该内变量模型模拟研究了等温局部锻造初生等轴α相平均晶粒尺寸的演变情况。结果表明第一加载步的平均晶粒尺寸由10μm逐渐减小至6~7μm,而后加载区邻近分模线区域的晶粒尺寸也发生了一定程度减小,但幅度明显小于先加载区,远离分模线区域基本未发生变化,如图11(a)所示。第二加载步成形过程中先加载区晶粒尺寸无明显变化,而后加载区因始终受到模具加载,晶粒尺寸逐渐减小。当压下量大约为40%时,晶粒尺寸细化明显,局部锻造结束时的后加载区晶粒尺寸总体大于先加载区,如图11(b)所示。另外,还分析了不同分块模具加载顺序对α相平均晶粒的影响。图12为变换模具加载顺序在第二加载步成形后期所选取12个点的晶粒尺寸对比,加载顺序采用图6的两个路径。结果表明点1~4通过路径A的晶粒尺寸要明显低于路径B下同一区域。主要原因是不同加载顺序使材料转移至未加载区的数量有所不同;同理,点5~8也因此有所差异,处于过渡区的点4和点5尺寸差异最大。此外,变换模具加载顺序对远离分模线区域的点9~12的晶粒尺寸影响不大,这是因为钛框构件的材料难以跨越已成形筋进行大范围转移。

图11 局部锻造先、后加载步结束时α相晶粒尺寸分布[34]Fig.11 Grain size distrubution in the end of the first and second loading step[34]

图12 加载顺序变换对晶粒尺寸的影响对比[34]Fig.12 Influence of loading sequence changing on grain size[34]

5 结束语

发展先进飞行器运载装备亟需的大型钛框承力构件等温局部锻造省力精确成形技术,对于提高我国大型构件一体化制造的能力与水平具有重要的科学意义与应用价值。针对成形过程的多模具约束、多变形区交互、多参数影响的高度非线性复杂问题,得到了以下结论:

1)探明了不同变形区材料的跨区流动行为,并分析了工艺参数对材料流动的影响。

2)揭示了折叠、充填不满等缺陷形成机理,提出了调控材料转移、控制折叠并改善充填的方法。

3)预测了等温局部锻造不同变形区及变换加载顺序下的TA15钛合金α相晶粒尺寸演变情况。

目前,航空大型钛框等温局部锻造过程中存在的难题、挑战及发展方向,主要为以下3个方面:

1)针对固有的材料跨区转移及缺陷特征,需全局考虑工艺、模具及坯料等参数对缺陷影响的综合作用机制,建立工艺、模具及坯料等显著参数与缺陷的定量关联关系,实现多缺陷演化的在线预测与调控。

2)考虑多因素耦合下不确定性因素对缺陷波动幅度的影响,探明确定性和不确定性因素综合考虑的成形缺陷稳健调控机理,发展等温局部锻造多缺陷稳健控制的原理与方法。

3)针对加载变形区域和非加载保温区域可能会产生的动态回复、动态再结晶、静态回复、静态再结晶及晶粒长大等软化和硬化的共存机制,应探明材料在不同区域变形及保温下的组织演变及影响规律,利用材料的软化行为调控变形参数及微观组织,进一步挖掘出等温局部锻造省力成形的优势。