自行车涂装生产线环保与节能设计

2021-06-17戴吉柱

戴吉柱

(捷安特(中国)有限公司,江苏 昆山 215300)

捷安特(中国)有限公司的涂装生产线于1994 年4 月建成并开始使用,当时以逐步加大投资的方式形成了每栋厂房有2 条涂装生产线、2 条装配线的格局,已经不符合现行的消防法规对混用车间涂装面积比例的要求。同时国家对涂装喷漆工艺排放废气处理方式的要求发生了很大的变化,高空排放与活性炭吸附等处理措施已经不适应当前法规的要求。另外,20 多年的设备使用下来,故障率高,有些部件也不好更换。

公司一贯大力推行绿色产品以及绿色出行的快乐骑行文化,主动承担社会责任,在10 年前就着手研究绿色环保涂装,先后研究导入粉末涂料、高固体分涂料、水性涂料,近些年更是加大了自行车用水性涂料及其静电涂装工艺的深入研究[1],于2014 年展开中试,建设了2 座旋碟喷房,以验证水性底漆的各项性能与工艺参数,经过2 年的改进,积累了一定的水性涂料使用经验。

基于以上几点,公司决定对涂装生产线进行大范围技改,设计全新的涂装设备与工艺。

1 确定设计原则

老的涂装线没有送风系统,为自然进风、强制排风,杂质成为涂装不良的最大根源,敞开式的喷房也造成了夏天热、冬天冷的恶劣作业环境,员工离职率高。一条“四喷五烤”涂装线的排风量达到15 万m3/h左右,典型的大风量、低浓度排放,为废气治理带来很大困难。25 年的老设备,线路老化、设备锈蚀等带来很多的不安定性,设备的控制还都是机械控制或者模拟控制,没有办法数字化。所有这些都是在这次技术改造中需要解决与改善的,希望新建成的涂装生产线能够在未来10 年的自行车行业中不落后,能符合未来法律法规的要求。经过多轮研讨,确定了总的设计原则:安全,品质保证,节能,环保,人文与科技。

由于自行车颜色特别多,常用颜色就有300 多个,无法一次性就全部转换为水性涂料,只能一个一个逐渐油转水过渡,因此整条线一开始要水油共用,3 年后全部转为水性涂料。

2 设计与验证

2.1 喷房拦截漆雾能力的提升

之前的喷房采用水帘幕+特拉环过滤漆雾的方式,水帘幕底部开口大,只有水帘而没有水雾与漆雾完全混合的过程,靠风道的特拉环过滤,效果一般。计划在尾端采取沸石转轮对涂装废气进行处理。由于其昂贵,一旦堵塞,更换成本特高,因此必须提高沸石转轮前端的漆雾拦截能力。采用锯齿水幕板 +漩涡(涡卷)的方式,令漆雾与水雾充分混合而将漆雾洗下来,再用多道挡水板将吸附了水雾的大颗粒漆雾挡下来,漆雾捕捉效果较好,再辅以喷淋、特拉环过滤、棕网过滤、过滤棉过滤等方法,通过不同组合的对比,掌握不同工艺对漆雾拦截的贡献。

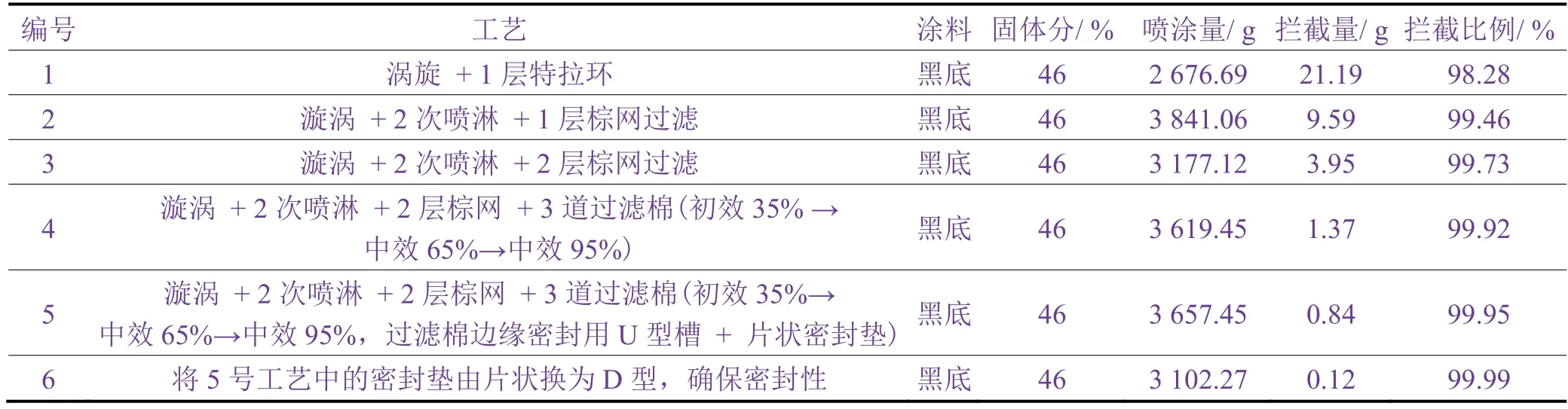

由于工厂没有颗粒物测试仪精确测量过滤后颗粒物浓度并通过风量计算排放速率,于是采取了不是特别精准的测试方法,在试验喷房排风管尾端增加多道过滤棉,通过增重法计算其拦截量,粗略地确定不同拦截方法的拦截效果。测试时采用空气喷枪直接对着喷房连续喷涂(没有工件),对油漆固体分进行测定,也对喷涂前后油漆用量做好记录,风管尾端过滤拦截后的质量完全按照固体分计算,结果见表1。

表1 不同漆雾捕捉方式的效率验证Table 1 Verification of efficiencies of different paint fog capture methods

通过验证得知,在采用涡旋式水帘喷房的基础上,可以通过增加喷淋、棕网过滤、三级过滤棉过滤,以及严格密封防漏等方法达到极高的漆雾拦截比例(99.9%以上),这为后续喷房设计与废气处理前道过滤提供了依据。

2.2 水性涂料静电喷涂设备

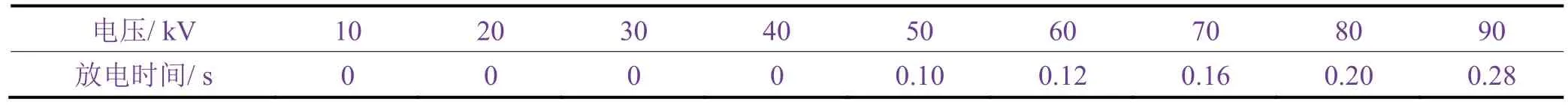

水性涂料是这几年政府重点推介的涂料,其以水作为稀释剂,在涂料的导电性以及干燥过程中溶剂的挥发速率等方面与传统的溶剂型涂料完全不同。特别是静电喷涂,传统油漆的喷涂设备在喷涂时静电高压达到90 kV,当换成水性涂料喷涂时,由于漏电流大,直接超出保护电流而出现跳高压,对整个喷涂系统(特别是涂料输送管道)的绝缘提出了极高的要求,使用的安全性也成为新的课题。因此对静电绝缘材料、放电距离、放电速度、击穿空气的安全距离等进行了调查与验证。

按文献[2]的推荐,采用交联聚乙烯进行绝缘,对旋碟高压静电释放速度进行测试:打开高压10 min后关闭高压,测马达本体高电压从关闭开始自然降为零的时间。高压跳闸距离的测试方法为固定接地导体与旋碟的距离,慢慢往上打高压,记录高压跳掉时的电压。根据表3 与表4 的实验结果,涂料输送系统距离周边接地体的安全距离设计应为40 cm,涂料输送系统包含放置涂料桶的绝缘台、隔离涂料泵与电机的绝缘棒等。设计安全保护漏电流仍然为200 μA,同时设计单独的涂料隔离间,并保证通风顺畅,涂料隔离间的门与设备联动,静电喷涂时打开门则高压自动跳闸。

表2 聚乙烯、聚氯乙烯和交联聚乙烯电性能比较[2]Table 2 Comparison of electrical properties among polyethylene,polyvinyl chloride,and cross-linked polyethylene [2]

表3 高压静电释放速度测试结果Table 3 Test result of high-voltage electrostatic release rate

表4 高压跳闸距离测试结果Table 4 Test result of high-voltage tripping distance

2.3 节能设计

参考文献[3]介绍的汽车涂装新的节能减排工艺技术,冬天针对烤炉外排的废气余热利用,采取两种方式:一种是烤炉余热通过热交换器与新鲜风进行热交换,给新鲜风加热;另一种是烤炉热气先加热水温,再通过热水与新鲜风进行热交换。这两种方式都可以减少冬天中央空调的制热量。

夏天,关闭余热利用系统,新鲜风送风箱第一道采用喷淋或湿帘的方式,通过水分蒸发吸热,对送到车间的新鲜风进行降温。

通过精确计算,对水泵、风机、输送链等电机功率作合理降低,一喷一烤单绕线由之前老线设计的总功率76.2 kW 下降到53.35 kW,下降比例达30%。

设计中央空调蓄水池,利用0∶00 至8∶00 时段的低谷电价[0.32 元/(kW·h)],令中央空调在夜间蓄能,代替白天8∶00~ 12∶00 以及17∶00~ 21∶00 的高峰用电[电价1.10 元/(kW·h)],在用电量基本不变的基础上节省70%的电费。

废气处理设备采用蓄热式焚烧炉(RTO),以天然气燃烧加热而不是电加热,并将燃烧后的热风用于脱附(不单独用电加热或天然气燃烧加热)。

2.4 环保减排

四喷五烤的工艺流程为:车架上线→前补正(死角补正底漆)→静电喷涂(底漆)→后补正(死角补正底漆)→流平→烘烤(115 °C × 20 min)→冷却→前补(死角补正中涂漆)→静电喷涂(中涂漆)→后补(死角补正中涂漆)→流平→烘烤(115 °C × 20 min)→冷却→前补(死角补正面漆)→静电喷涂(面漆)→后补(死角补正面漆)→流平→烘烤(115 °C × 20 min)→冷却→贴标→前补(死角补清漆)→静电喷涂(清漆)→后补正(死角补清漆)→流平→烘烤(125 °C × 20 min)→冷却→检查下线。

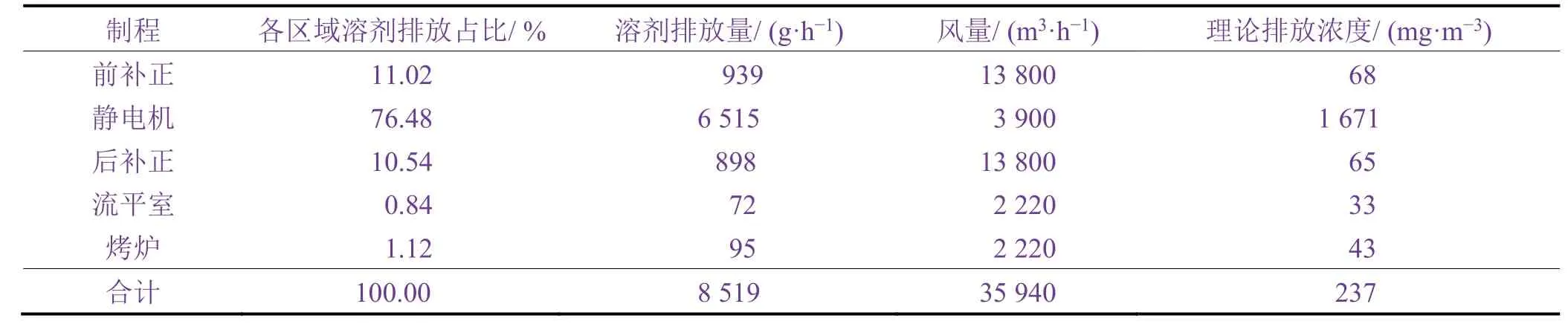

通过对之前喷房风量与排放浓度、排放速率的第三方检测(见表5),单个组面涂的风量为35 940 m3/h,平均排放浓度237 mg/m3。由于一条线底、中、面、清漆喷房的设计一样,4 座喷房的风量按照面涂风量的4 倍计算,加上修补喷房的风量,一条线合计风量15 万m3/h 左右,7 条线的总风量为105 万m3/h 左右。

表5 面涂的废气排放检测结果Table 5 Inspection result of waste gas discharged from topcoat spraying

从表5 可以看出,前、后补正的排放浓度极低,只有静电喷房的4%左右,已经在排放标准之内,这种废气处理能耗大、效率低。设计循环风利用时,将前后补正的外排风通过过滤达到要求后循环利用于无人区域(如静电室、流平室、前后补正的工件后边的无人区域),减少排放风量50%,提升排放浓度到476 mg/m3左右。通过该设计减少了废气处理设备的投入50%,同时提升了后续沸石转轮的废气处理效率,降低了RTO 运行时天然气的用量,年节省运行费用约100 万元。

3 结语

自行车涂装线的设计采用涡卷式喷房,通过循环风浓缩、过滤器过滤等措施可以减少废气中VOC(挥发性有机化合物)及颗粒物的排放,提高“沸石转轮+RTO”处理涂装废气的效率。水性涂料的静电喷涂可以通过旋碟及机器人旋杯高电压绝缘系统的控制来保证,通过链条、吊具、转向机构等的合理设计能够保证机器人喷涂仍然采取传统的悬挂工件方式,而不必改用地轨。通过降低设备功率、利用余热、借助水分挥发吸热、错峰蓄能等节能设计,可以大大降低设备运行能耗以及碳排放。