双清洗箱汽车涂装治具清洗设备的设计开发

2021-06-17张潇东张艳芬王海朝高杰

张潇东,张艳芬,王海朝,高杰

(吉利汽车集团有限公司,浙江 宁波 315000)

在现代汽车行业中,整车涂装线所使用的涂装辅助工装治具分为两类,一类为整车电泳工装治具,另一类为面漆工装治具。在经过反复电泳及喷涂后,工装治具挂漆严重,需要定期回收并清洗。多数车企在正常生产的情况下,整车电泳工装治具清洗的频率为一周一次,面漆工装治具每生产一次就需要清洗。传统喷涂治具脱漆清洗都是在具盖水槽中存放脱漆剂,通过静置浸泡来进行的。新研发的脱漆清洗设备为双清洗箱自动循环液体流动旋转清洗设备。本文就传统及新设计开发的两种治具脱漆方式进行简述,并对其优劣势进行对比分析。

1 传统脱漆清洗模式

传统脱漆清洗模式的清洗工艺流程如图1 所示。

图1 传统脱漆清洗的工艺流程Figure 1 Conventional jig cleaning process

传统脱漆设备(见图2)一般的外形尺寸为长4 m、宽2.5 m、高1.5 m,容积15 m3,实际在清洗过程中脱漆剂加到1.2 m 高度,一次投液12 t,需要配置电葫芦及治具吊篮。工人先将该清洗的治具装入吊篮内,再使用电葫芦将治具吊篮吊入脱漆箱中,其中已有前次脱漆后留下的液体(即此脱漆后一直放至下次使用的脱漆剂与漆渣的混合液体),静置浸泡2~ 4 h(浸泡时间取决于脱漆剂的使用次数及其与漆渣化学反应后的浓度),待漆痂脱落,再用电葫芦将吊篮吊出,在格栅板处使用高压水枪对治具进行冲洗,自然晾干整形后再次投入使用。脱漆剂及漆渣混合液体盖好盖子保存,等待下次使用。

图2 传统脱漆设备Figure 2 Conventional jig cleaning equipment

传统脱漆设备存在以下问题有待解决:

(1) 由于脱漆剂浸泡药力时好时坏、不均匀,因此清洗时间不好把控,漆渣脱落不均匀,冲洗后治具会有漆渣残留,还需人工敲掉,在敲漆渣的过程中极易造成治具变形,给后续整形带来不必要的附加工作,还会随时增加整形人员的劳动强度。

(2) 由于治具清洗时间无规律地延长,治具经常清洗不干净,极易造成整车涂装面存在瑕疵,从而造成不良率上升。很多车企为了解决涂装治具清洗周期长的问题,只能增加治具的投入量。

(3) 传统脱漆设备工艺因为只是一个清洗槽,无法及时将清洗后的漆渣分离出来,混合液体一直发生化学作用,使得清洗治具房间内的空气长期受到严重污染,而且脱漆剂药力逐步失效,再次使用时药力已经减弱,脱漆剂更换频繁。一般车企使用传统脱漆设备在正常生产的情况下,每周更换一次脱漆剂,每月更换4 次,更换一次大约就需要12 t 新脱漆剂,一个月需48 t 脱漆剂才能满足正常需求。这样不仅增加了运营成本,还会产生大量固废,对生态环境造成很大影响。

2 双清洗箱自动循环脱漆模式

自动循环清洗脱漆工艺流程如图3 所示。

图3 自动循环清洗脱漆工艺流程Figure 3 Automatic recirculation jig cleaning process

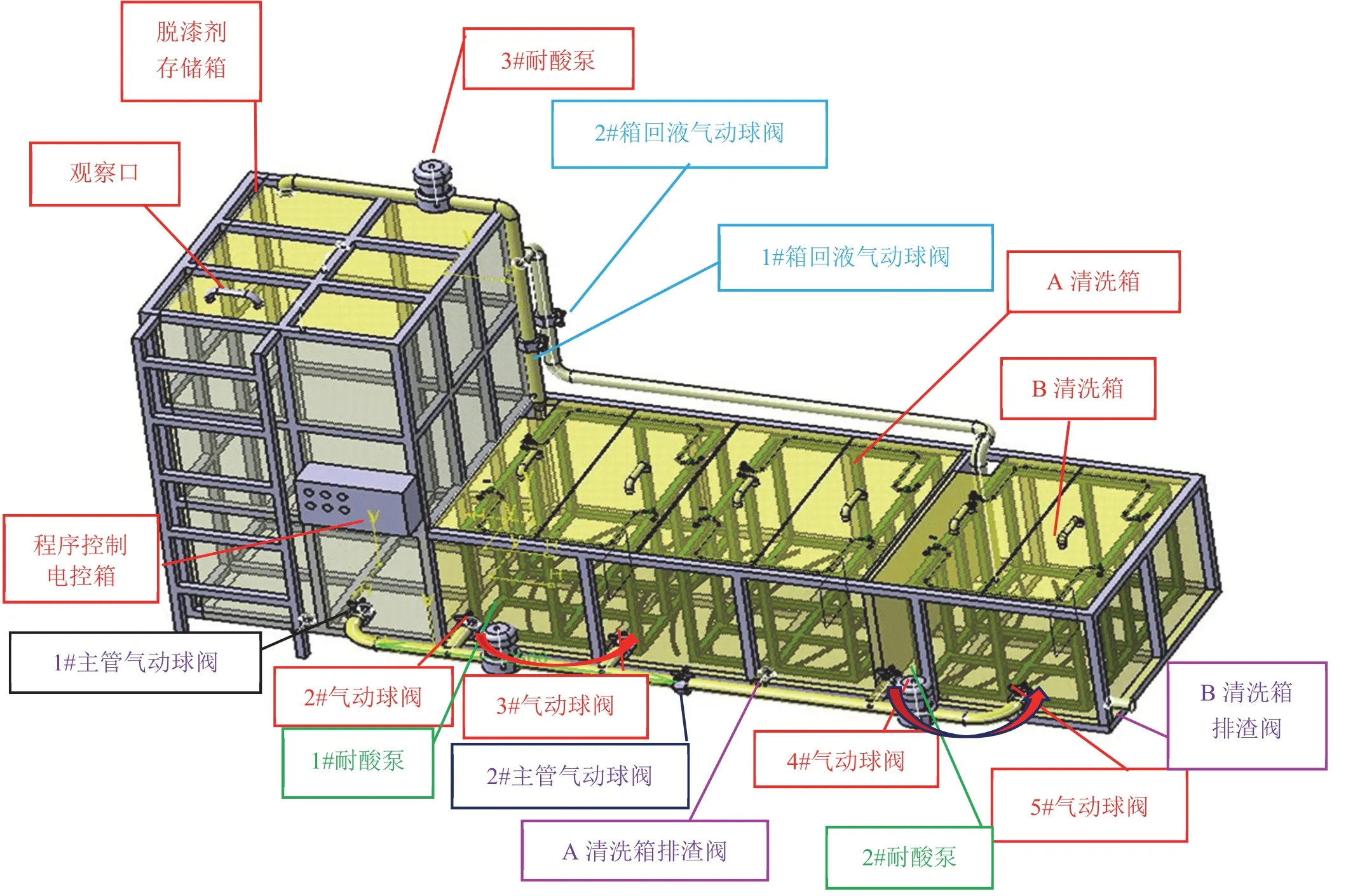

双清洗箱自动循环脱漆设备的清洗箱如图4 所示,一般长5.7 m、宽2.3 m、高1.35 m,容积17 m3,实际在清洗过程中脱漆剂加到1.2 m 高度,一次投液14 t,同样需要配置电葫芦及治具吊篮。工人先将该清洗的治具装入吊篮内,再使用电葫芦将治具吊篮吊入治具脱漆箱中,自动打开存储箱1#主管气动球阀及A 清洗箱的3#气动球阀,同时开启1#耐酸泵将脱漆剂导入A 清洗箱。当脱漆剂到达1.2 m 的高度时1#主管气动球阀关闭,开启2#气动球阀,A 清洗箱开始自循环,即1#耐酸泵从2#气动球阀抽出脱漆剂后通过3#气动球阀注入A 清洗箱,如图4 中箭头所示。当B 清洗箱需要单独使用时,同时开启1#、2#主管气动球阀和2#耐酸泵,并打开5#气动球阀,将脱漆剂注入B 清洗箱。当脱漆剂到达1.2 m 处时1#、2#主管气动球阀同时关闭,开启4#气动球阀,令B 清洗箱自循环,即2#耐酸泵从4#气动球阀抽出脱漆剂后通过5#气动球阀注入B 清洗箱。如A、B 清洗箱同时使用,则按照上述程序在A、B 清洗箱中注入脱漆剂至1.2 m 的高度,然后同时关闭1#、2#主管气动球阀,开启2#、3#气动球阀及1#耐酸泵,使A 清洗箱自循环,开启4#、5#气动球阀及2#耐酸泵,使B 清洗箱自循环。盖好箱盖可以降低脱漆剂挥发,减少空气污染。通过耐酸泵使脱漆剂旋转清洗2 h。所谓旋转清洗,是通过管道耐酸泵及槽体内部特殊的弧形槽设计,使脱漆剂形成旋转液流(如波轮洗衣机内的水流状),从而增加脱漆剂的渗透力,达到快速脱漆清洗的目的。清洗后再用电葫芦将吊篮吊出,在格栅板处使用高压水枪对治具进行冲洗,自然晾干整形后投入使用。脱漆剂沉淀后,A 清洗箱打开1#箱回液气动阀及3#耐酸泵,B 清洗箱也打开2#箱回液气动阀及3#耐酸泵,都将脱漆剂抽回脱漆剂存储箱,密封以防止脱漆剂挥发,同时解决治具清洗间的空气污染难题。当两个清洗箱中的脱漆剂剩余10 mm 高度时,打开排渣阀,用清水冲净箱体底部。待下次使用时,添加与排出量相同的新脱漆剂。每次A 清洗箱排出约80 kg,B 清洗箱排出约38 kg,合计约118 kg,每个月按25 d 计算的话,需补液24 次(其中一天为换新液),共补液2.8 t,每月更换2 次,每次更换14 t,每月共计需要30.8 t 脱漆剂。

图4 自动循环清洗脱漆设备Figure 4 Automatic recirculation jig cleaning equipment

改善后的设备有3 个箱体,其中一个为存储箱,上面装有一个耐酸泵、两根管路和两个气动球阀,分别负责在两个清洗箱清洗沉淀后将脱漆剂抽回存储箱中密封保存。这样既可保持药力缓慢衰减,又能减轻脱漆剂与漆渣反应后挥发造成的空气污染。另外两个即A、B 清洗箱,根据治具清洗规格和频率,既能同时使用,也可单独使用。通过PLC(可编程逻辑控制器)程序控制及清洗箱底部特殊的弧形钢条设计,在1#、2#耐酸泵及4 个气动球阀的驱动下,脱漆剂在清洗箱内旋转,可实现漆痂的快速脱除。

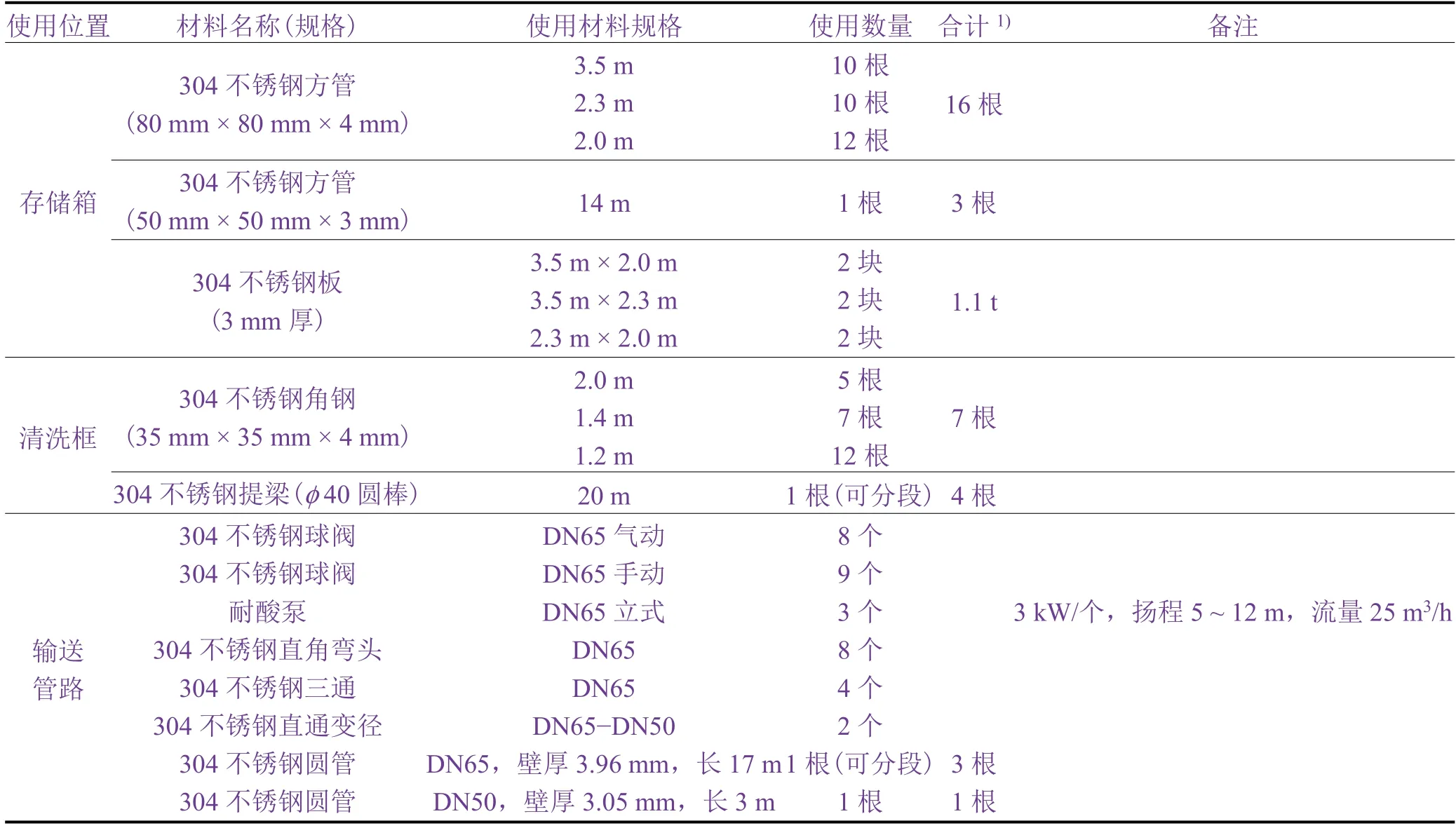

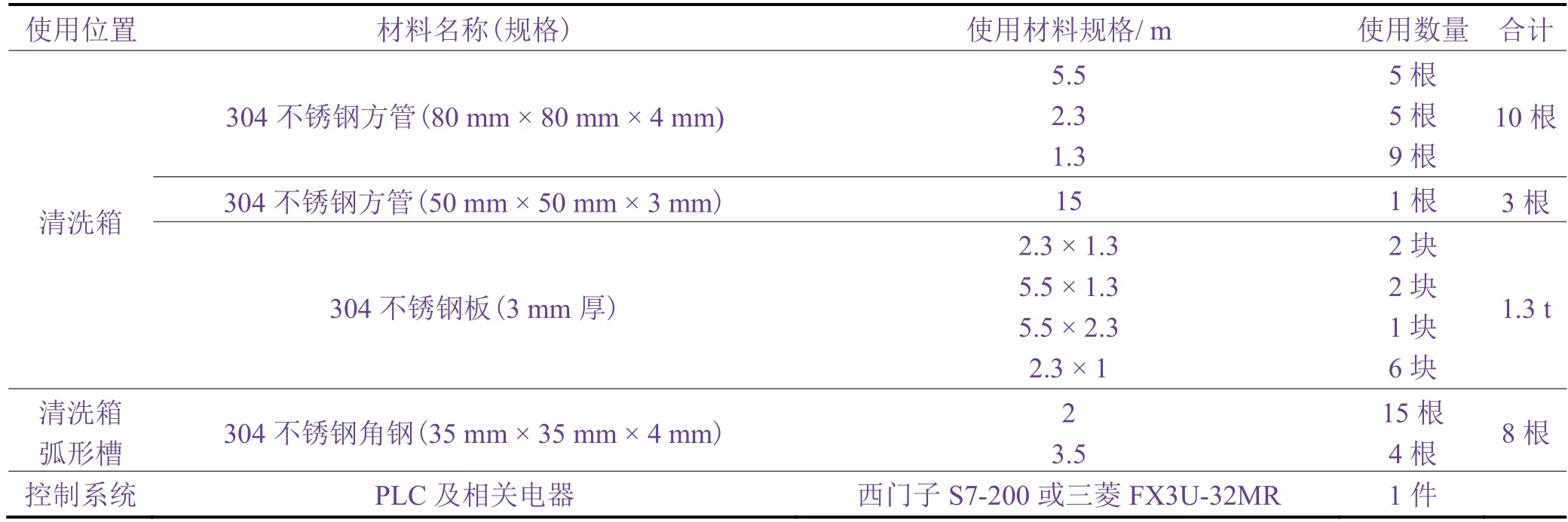

设备材料清单见表1 和表2。

表1 存储箱材料清单Table 1 Materials for manufacturing the storage box

表2 清洗箱材料清单Table 2 Materials for manufacturing the cleaning box

3 传统脱漆槽与自动循环双清洗箱的运行成本对比

3.1 传统清洗槽运行费用的计算

每次投入脱漆剂的量近似看作12 t。

脱漆剂费用:单价约1.7 万/t,每月更换4 次,共48 t,合计81.6 万元。

5 名工人的工资:每人按1 万元/月计算,共5 万元。

产生危废48 t,浙江区域排放危废价格为3 000~ 4 500 元/t,按3 500 元/t 计算,即16.8 万元/月。

传统脱漆槽的每月运行成本为:81.6+5+16.8=103.4(万元)。

3.2 双清洗箱自动循环脱漆设备运行费用的计算

每次投入脱漆剂的量近似为14 t。

清洗耐酸泵(2 个)电耗:2 × 3 kW × 16 h=96 kW·h;回液耐酸泵(1 个)电耗:3 kW × 0.5 h=1.5 kW·h。用电量合计97.5 kW,按平均电费0.8 元/(kW·h)计算,电费合计78 元/d,每月1 950 元。

脱漆剂价格约1.7 万/t,每月更换2 次,总计28 t,合计47.6 万元。

两箱同时使用最多每月(按24 次计)补充脱漆剂118 kg × 24 ≈ 2.8 t,合计4.76 万元。

4 名工人(两班共减少一名治具清理、整形人员)的工资:每人按1 万元/月计算,共4 万元。

产生危废30.8 t,按浙江区域排放危废价格3 500 元/t 计算,即10.78 万元/月。

双清洗箱自动循环脱漆设备的每月运行成本共计:0.195+47.6+4.76+4+10.78=67.335(万元)。

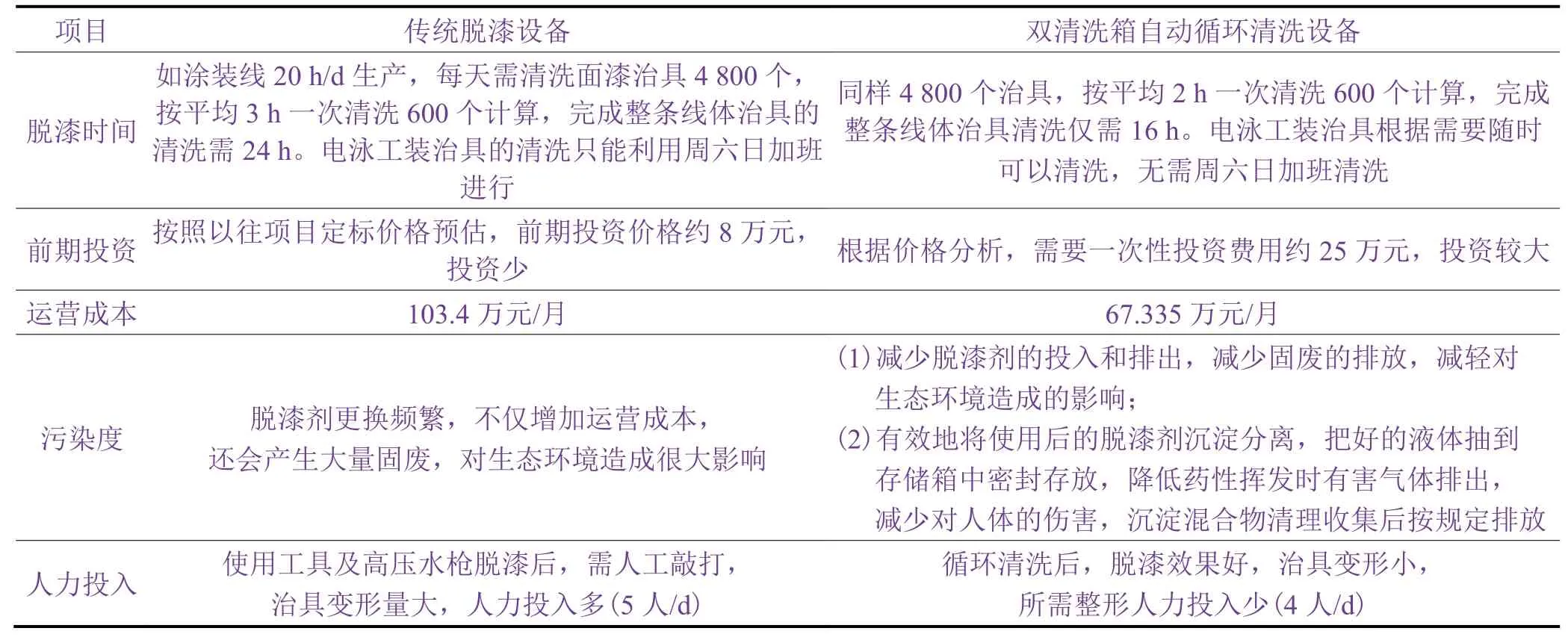

3.3 对比

与传统脱漆槽相比,双清洗箱自动循环脱漆设备的运行成本每月节约36.065 万元。

设备制作费用方面,传统脱漆槽预计8 万元,双清洗箱自动循环脱漆设备预计25 万元。后者虽然多花17 万元,但半月便可收回。

传统脱漆设备与双清洗箱自动循环清洗设备的优劣势对比见表3。

表3 两种清洗设备优劣对比Table 3 Comparison of advantages and disadvantages between two types of jig cleaning equipment

4 总结

通过对双清洗箱汽车涂装治具清洗设备的设计开发,可减少治具清洗时间,提高治具更换频率,降低因治具污染而造成的涂装产品不良率。本设计每次使用后使脱漆剂沉淀分离,将好的液体抽回后密封存储,沉淀混合物清理收集后按规定排放,下次使用时只补充上次被排出的量,脱漆剂药力持久,清洗时间可控制在2 h 内,达到治具及时清洗的目的。这样不仅节约了运营成本,还减少了固废排放,保护了环境。