涂装车间车型周转规划的分析思路

2021-06-17王云飞谢国菊郭振亚

王云飞,谢国菊,郭振亚

(吉利汽车集团有限公司,浙江 宁波 315336)

随着人们生活水平的逐步提升,汽车逐步从奢侈品发生了转型。近几年汽车工业得到快速的发展,各整车厂加大新工厂的建设,以扩大产能,同时对老旧的工厂及老旧的车型进行更新换代,以便实现生产布局和产品结构的调整规划,占领市场,促使系列产品的拓展和延伸。要实现布局调整,保证产品质量,前期的过程研究及可行性分析是重点。本文以涂装车间为例,阐述涂装车间车型周转过程中需要注意的细节以及车型导入的评估流程,以便提高生产设备的使用效率,为保证产品质量打下良好的基础。

1 信息整理

在做车型周转规划方案之前,需统筹分析车型的相关信息,包括年度规划销量、周转车型产品质量要求(如车型尺寸、硬点数据、特殊工艺、漆膜厚度、颜色数量及类型)等。

1.1 产能数据用以分析周转基地的产能容纳情况

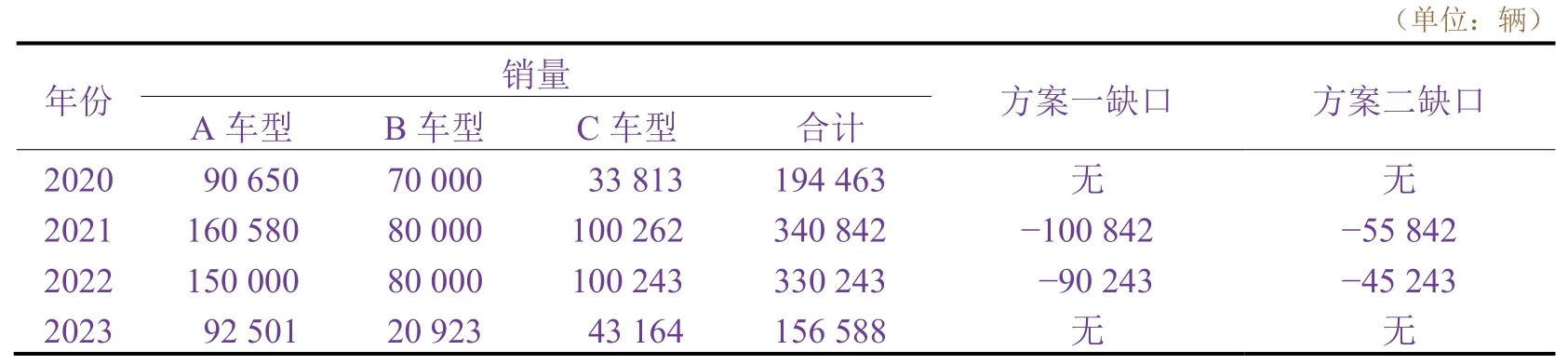

以表1 录入的年产24 万辆的工厂为例,现生产A、B 两种车型,若将C 车型导入,该工厂将出现产能不足的情况。在做导入规划分析时,需因应工厂的产能给出对应的措施,从原有车型分流、导入车型分流、调整工作模式等方面加以解决。

表1 产能分析Table 1 Capacity analysis

1.2 车型尺寸数据用以分析车型的的通过性

每个工厂规划初期均依据规划车型设定最大通过尺寸及硬点尺寸,用以规划线体长度、滑橇/吊具定位尺寸等,作为规划的初始依据之一,如表2 所示。

表2 车型尺寸Table 2 Model size

通过产品数据的分析,并结合涂装过程的特点(五门一盖需加持限位工装,保证开闭件的牢固及限位),确定两大类工序的通过性,如涂装线前处理电泳通过能力按挂件4 800 mm(长)× 2 200 mm(宽,带工装)×1 600 mm(高)设计,中涂、面漆通过能力按挂件4 800 mm(长)× 2 100 mm(宽,带工装)× 1 600 mm(高)设计,就能避免前处理、电泳输送系统上的工件间距过小而造成相邻最大工件出入槽及转弯时发生碰撞。

针对以上数据,导入车型的长、宽、高需满足工厂建设的最大通过尺寸及允许质量,此为其一。其二,由于涂装车间采用滑橇/吊具定位输送,车身硬点与滑橇/吊具的对应也是影响通过的重要因素。底盘定位孔若与目前输送设备的定位销不匹配,调整主要有以下两个方向:一种是优化车身底盘定位孔位置,但对于成熟车型,此方案会带来车身冲压、焊接模具甚至工艺的变化,难以采纳;另一种是改造输送设备上的定位销,此举较易实现。如图1 所示,由于定位点不同,增加A 位置定位点,而B 位置支撑调整至C 位置。

图1 硬点改动实例Figure 1 A case of support modification

对于新规划的工厂,因滑橇长度按照最长车型设计,所有生产工件/车型在橇体上承载时要考虑统一的支撑点与销孔定位,如橇体随车进入槽体,滑橇需具备锁紧功能。至于橇体,需考虑人工操作,在前后设置格栅平台,以满足人员站在橇体上对机盖及后背门进行作业的要求。

1.3 产品信息自动化能力分析

作为产品的信息要求,基地的制造能力需保证产品得以实现,在确保最基础的要求得到满足的同时,降低操作的劳动量。

要根据所需要的电泳面积、涂胶长度、喷涂面积等,对机器人的能力进行分析。涂装车间机器人涵盖涂胶机器人及喷漆机器人。涂胶机器人分别是车底焊缝密封胶(UBS)机器人、车身底部抗石击PVC 胶(UBC)机器人、车内焊缝粗密封胶(IBS)机器人、细密封(FAD)机器人、车内水性丙烯酸阻尼(SSD)胶机器人、车顶流水槽(RDA)涂胶机器人和裙边涂胶(RPP)机器人;喷漆机器人分别是外表面喷涂机器人、内表面喷涂及开门机器人。不管是涂胶机器人还是喷漆机器人,在现有节拍下满足外观要求的基础上,机器人的能力提升是固定的,因此在得到产品的要求后要对机器人的能力进行核算。如A 车型的产品信息是:粗密封总长度约40 m(机舱约7 m,驾驶室约24 m,后背门约9 m);阻尼胶面积约2.5 m2;底部焊缝长度42 m;底部PVC 面积约5 m2;外板面涂面积12 m2,内板面涂面积5 m2。在接收到以上信息后,需结合涂装车间机器人的能力(如枪速、有效运行时间等)进行分析。

1.4 质量目标达成

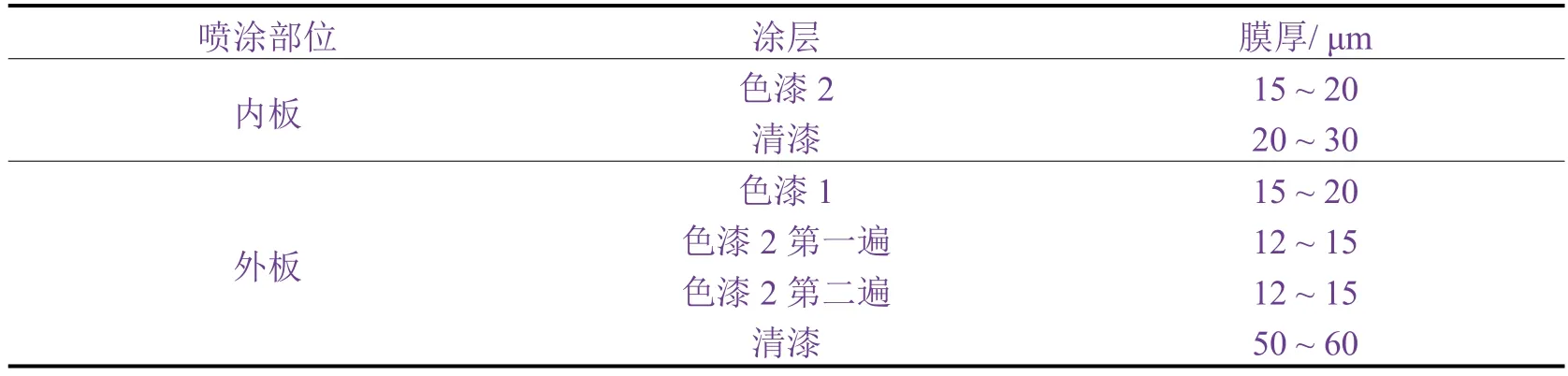

在做车型导入时应该明确产品涂层的质量要求,包括但不限于电泳涂层、中涂层、面涂层的涂料类型、膜厚等(如表3 所示);明确是否需要注(喷)蜡、注胶、套色等工序。

表3 某车型B1B2 工艺的漆膜厚度要求Table 3 Requirement of coating thickness for a model on a B1B2 painting line

新基地规划信息涵盖产品的质量要求,与当期的设备能力相关联。由于不同时期的产品质量要求存在差异,对于车型的周转导入,尤其是新车型的导入,需保证产品质量要求的实现(如漆膜、门盖密封胶的防腐、耐久性等方面的提升),因此对当前基地的制造工艺水平进行分析显得尤为重要。

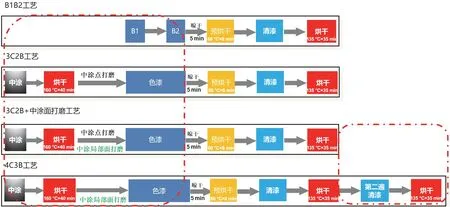

对比图2 所示的不同工艺下的质量可知,4C3B 的外观数据优于3C2B+中涂湿打磨工艺,更优于3C2B工艺,而B1B2 的外观相对较差,主要差别在于目视效果和感知质量。因此在做车型周转规划时要针对产品质量与拟导入基地的工艺能力进行工艺可行性分析。

图2 不同喷涂工艺的流程Figure 2 Routes of different spraying processes

2 生产能力稳定性分析

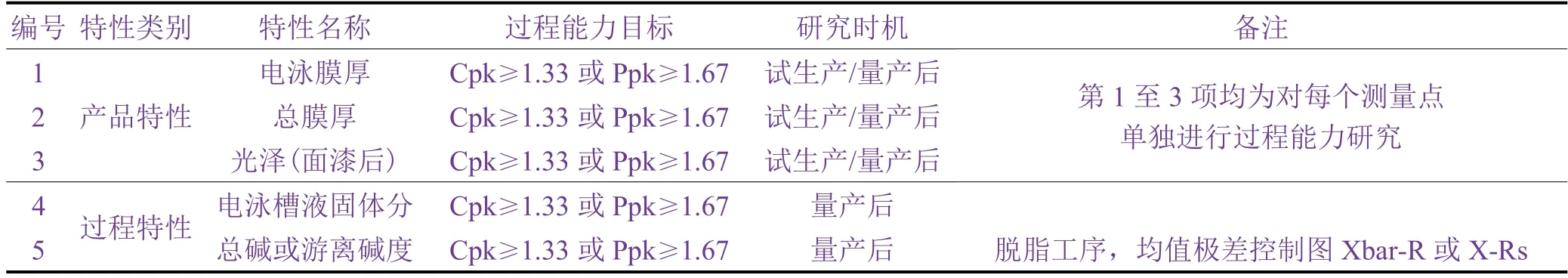

在车型导入后产品要求的质量目标能获得实现的前提下,就需要分析过程稳定保证能力是否符合要求,结合产品特殊特性及所识别的过程特殊特性进行过程能力的策划、实施、测量、分析及改进。注意:此时的特殊特性是初始特殊特性,可能同时出现识别不全和过度识别的问题。

典型的特殊特性(很可能被识别出的特殊特性)有:电泳膜厚(产品特性,影响防腐),电泳槽液固体分(过程特性,影响电泳膜厚),电泳槽液温度(过程特性,影响电泳膜厚、电泳粗糙度),电泳电压(过程特性,影响电泳膜厚),DOI(产品特性,影响漆膜外观),等等。

此时识别的特殊特性应明确取样的方式、方法以及计算方法,以便在后续的分析中做出有针对性的达成方案。初步识别的特性及相应的过程能力目标如表4 所示。

表4 特殊特性清单Table 4 List of special features

2.1 根据产品特殊工艺信息确定特殊工艺生产能力

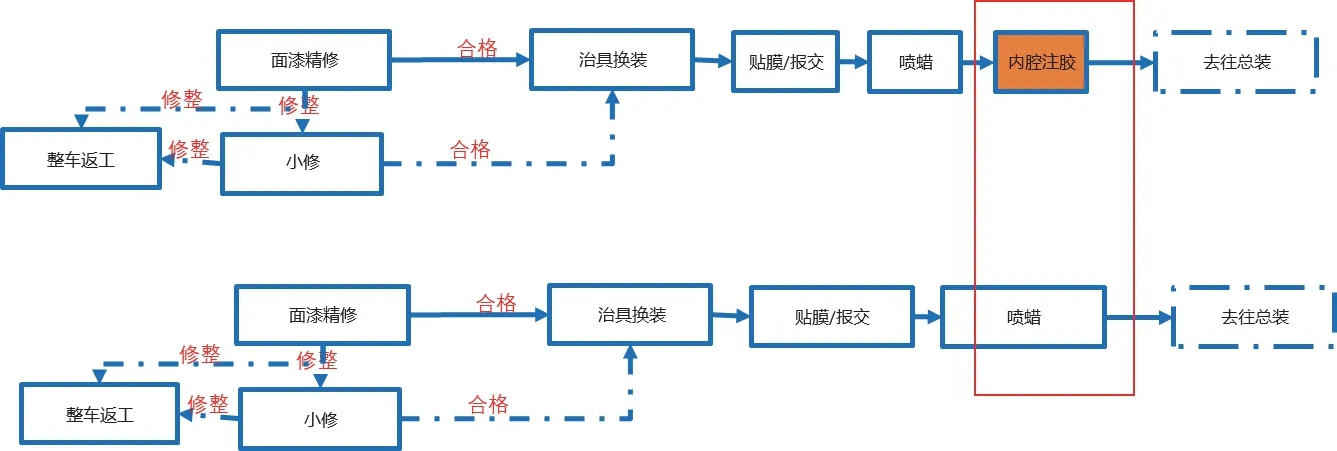

在做导入分析前,需对车型的特殊工艺进行汇总及分析。由于车型的特殊工艺需求(如套色、液态阻尼胶、内腔发泡胶等,见图3 和图4)影响线体的布局及生产方式,因此要认真分析,尤其是新车型导入老基地。若新车型的导入存在特有的施工工艺,但导入基地无相应的规划设计,需结合平面布局图、现场调研等进行综合分析,考虑是否能实现产品的需求。因此,在产品导入前,要充分明确产品的需求,留足必要的改造预算,并依据要求来调整工艺路线,如图5 所示。

图3 液态阻尼胶机器人Figure 3 LASD spraying robot

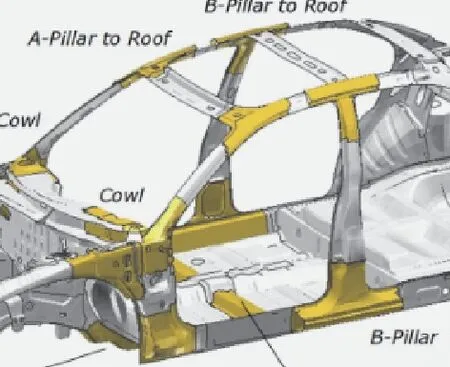

图4 内腔发泡胶注胶位置Figure 4 Position for injection of sealing foam

图5 工艺流程的调整Figure 5 Modification of process flow

2.2 根据产品颜色需求来确定颜色生产能力

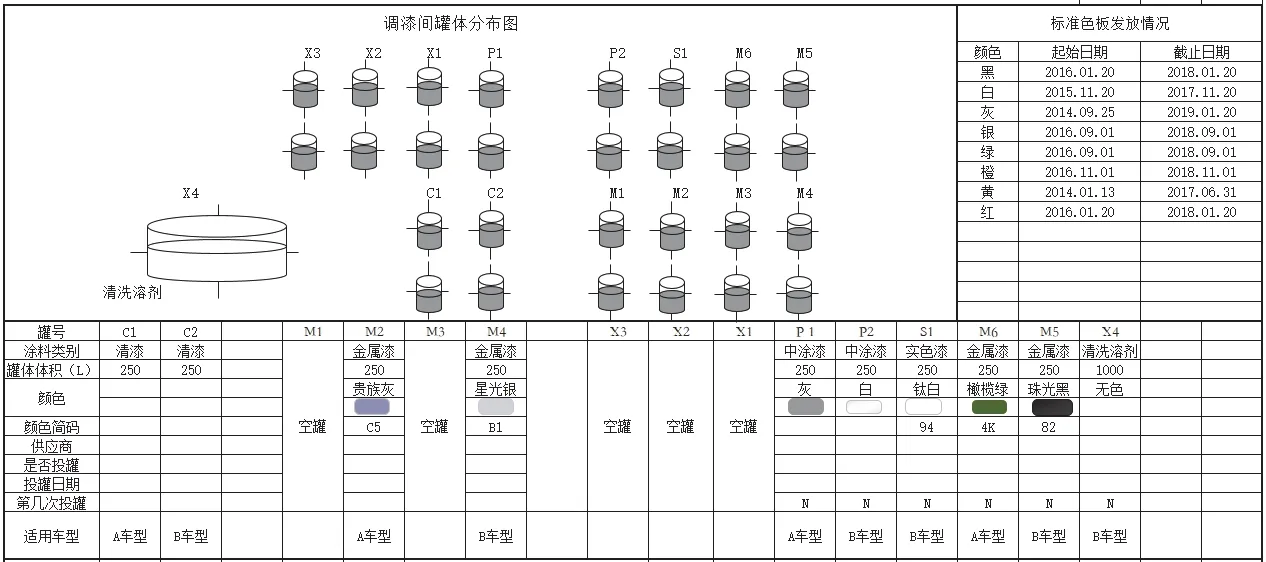

车型的导入一般会带入其特有的颜色,以满足车型的个性化需求。导入基地的罐体数量、颜色产量、调漆间面积等将是决定车型能够成功导入的关键,因此要明确基地具备颜色的生产能力(如图6 所示),避免车型导入后由于罐体数量不够,且没有基建空间,导致无法满足新车型的颜色需求。

图6 颜色罐体的分布Figure 6 Distribution of color paste containers

颜色的实施性分析后常见的处置方式有:同色系颜色整合、替换小颜色、扩建调漆间、增加颜色罐体等。

3 结语

随着国内生产能力扩充,汽车制造业扩建的能力将逐步降低,新车型的生产逐步转变为在现有的基地上进行,而不是新建基地,整体的生产分析将成为重点。

通过实际车型周转验证及经验总结,已规整多车型混线生产注意点,提高了生产设备的使用效率,降低了改造风险,为实现“不断、优化和调整产品结构,形成宽系列、多品种的产品集群”提供了参考目标。